一种石墨烯片、含石墨烯片导电浆料的制备方法、石墨烯片导电浆料、正极及电池

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及一种石墨烯片、含石墨烯片导电浆料的制备方法、石墨烯片导电浆料、正极及电池。

背景技术

石墨烯是一种具有sp2杂化的石墨的二维结构,有着许多特殊的理化性能,例如导电,导热,光学和机械强度。目前石墨烯在导热材料和新能源领域中已经有着广范的应用。

石墨烯可以通过机械剥离法、氧化还原法、化学气相沉积法、碳化物外延法等制备,其中仅氧化还原法制备膨胀石墨法是目前唯一能大规模生产的工艺,这样生产石墨烯有着操作简单,产量高等特点。但也有石墨烯片厚度无法控制,带有大量碳氧基团降低导电性能,生产过程使用大量腐蚀性强酸造成环境污染等弊端;且产出的石墨烯容易形成皱褶、卷曲等不良形貌,影响下游的应用。其他制备方法如化学气相沉积法,碳化物外延等具有产能低下,无法量产的缺点。

石墨烯作为一种特殊的石墨材料同样也是一种优质的导电剂,可以应用于如锂离子电池体系。但是目前石墨烯仅在磷酸铁锂体系中有使用优势,具有促进电池体系的导电性能,降低内阻,改善压实密度和增加能量密度等功效。而在三元材料、钴酸锂和锰酸锂等体系中,大片或大面积石墨烯会覆盖这些正极材料的表面,从而阻碍锂离子的迁移,降低离子传导速率,所以无法在这些锂离子电池体系中应用。

发明内容

针对上述技术问题,本申请第一个目的是提供一种石墨烯片,每个所述石墨烯片包含3-30层石墨烯层;所述石墨烯片周边任意两点连线的直线距离最长为 100-500纳米。

本发明提供的石墨烯片可以适用于锂离子电池中目前无法良好使用的正极体系,如三元体系等。本发明提供的石墨烯片可以克服阻碍锂离子迁移的弊端,同时具有改善锂离子电池内阻、压实密度和能量密度,提高低温循环性能的特点。此外,本发明的石墨烯片尺寸小、表面平整,皱褶和卷曲现象少,含碳氧基团少,导电性能好。

本发明制备的石墨烯片周边任意两点连线的直线距离测试方法可以参考图 3所示的示意图。如图3左图所示,若石墨烯片是矩形,那么周边任意两点连线的直线距离最长即为对角线AB的距离。即对于矩形,所述石墨烯片周边任意两点连线的直线距离最长为100-500纳米即指AB的直线距离最长为100-500纳米。对于不规则形状,可能最长距离为对角线,如图3右图所示,可能最长直线距离为CD,也可能是周边上其它两点连线的直线距离。本发明限定石墨烯片周边任意两点连线的直线距离最长为100-500纳米,是为了说明本发明可以制备出小片状的石墨烯片。

作为一种实施方式,所述石墨烯片中碳氧基团的质量分数小于5%。或者,所述石墨烯片中不含碳氧基团。

作为一种实施方式,所述石墨烯片中不含氧化石墨。

本发明第二个目的是提供含上述石墨烯片导电浆料的制备方法,包括如下步骤:1)提供一种纳米碳纤维;所述纳米碳纤维的平均直径为100-500纳米;所述纳米碳纤维是由石墨沿纤维长度方向层层叠加生长而成;2)在溶剂中研磨所述纳米碳纤维形成所述石墨烯片导电浆料。本发明制备述纳米碳纤维是由石墨烯片层沿纤维长度方向层层叠加生长而成;或沿纤维长度方向呈现鱼骨状排列。

本发明上述方法可以大规模制备尺度在100-500纳米之间的小片石墨烯片,并且通过上述方法制备的石墨烯片表面平整,皱褶和卷曲现象少;可以含少量或不含碳氧基团,导电性能好。整个生产不涉及氧化还原,石墨烯片易剥离,工艺简单。

作为一种实施方式,所述纳米碳纤维的平均直径为100-500纳米,或者为 100-200纳米。

作为一种实施方式,所述米碳纤维的平均长度为1-100微米。或者为1-20 微米。

作为一种实施方式,所述溶剂为水、有机溶剂和矿物油中至少一种。或者为水和/或N-甲基吡咯烷酮。水和/或N-甲基吡咯烷酮作溶剂,可以应用于电池体系。

作为一种实施方式,所述纳米碳纤维和所述溶剂的质量比1:99-20:80。该比例可以使纳米碳纤维在加入溶剂后具备一定的流动性。在一些实施方式中为 2:98-10:90。在另一些实施方式中为2:98-5:95。

作为一种实施方式,所述研磨采用锆球;所述锆球的平均直径为0.5-5毫米;或者为0.5-2毫米。研磨介质的尺度越小,剪切力越强,撞击力越弱,分散性越好;但随着尺度的缩小,锆珠强度也相应减弱,并且成本大幅上升。

作为一种实施方式,所述研磨的线速度为10-100米/秒;或者为30-60米/秒;所述研磨的时间为6-12小时;或者为8-10小时。

作为一种实施方式,所述球磨前进行超声分散。超声分散是利用强大的超声波在液体中振动,在固液界面产生大量气泡,这些气泡在固体缝隙间膨胀破碎引起固体分离,从而形成分散效果,同时由于超声波的振动,使固液更加充分的混合,有利于分散体系的稳定。所述超声分散频率20-100kHz,或者为50-100kHz。

作为一种实施方式,还包括在步骤2)研磨过程中加入碳纳米管。在溶剂中剥离剪切纳米碳纤维的同时,引入碳纳米管,石墨烯剥离与碳纳米管的分散同时进行,并且分散后的碳纳米管作为空间位阻,可以将剥离后的石墨烯片分离开来,进一步防止石墨烯的再团聚。

作为一种实施方式,所述纳米碳纤维与加入的所述碳纳米管的质量比为 1:5-1:1;或者为1:4-1:3。该比例下有利于石墨烯片的分离,防止再团聚。通过本申请的制备方法,研磨过程中纳米碳纤维可以全部剥离为石墨烯片,因此,作为一种实施方式,所述纳米碳纤维与加入的所述碳纳米管的质量比也是所述石墨烯片与加入的所述碳纳米管的质量比。即所述石墨烯片与加入的所述碳纳米管的质量比为1:5-1:1;或者为1:4-1:3。

作为一种实施方式,所述碳纳米管的平均管径3-80纳米,或者为3-10纳米;所述碳纳米管平均长度为1-10微米。该尺寸下有利于石墨烯片与碳纳米管的复合体系在锂离子正极材料中具有较好的导电和辅助压实效果。

作为一种实施方式,所述纳米碳纤维的制备方法包括:1)在催化剂作用下,通入碳源,合成纳米碳纤维前躯体;所述纳米碳纤维前躯体是由石墨沿纤维长度方向层层叠加生长而成;2)酸洗所述纳米碳纤维前躯体得到纳米碳纤维。

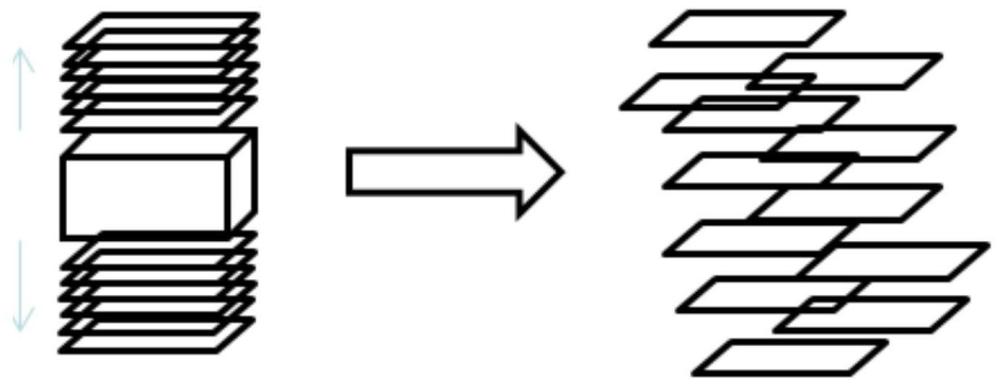

本发明石墨层是像扑克牌一样叠加起来成为纤维的主体,长度有1-10微米。这种碳纤维很容易在剪切力作用下发生“折断”、”错位“,即容易发生石墨层位移,使石墨容易剥离开来,不需要进行膨胀处理。

作为一种实施方式,所述催化剂为铁、镍、铜及钴中至少一种金属;和/或铁、镍、铜及钴中至少两种组成的合金。作为一种实施方式,催化剂可以在还原气氛下还原后再加入。作为一种实施方式,所述还原气氛为氢气或氢气和氮气的混合气体。作为一种实施方式,所述还原的温度控制为500-700℃;时间为30-60 分钟。作为一种实施方式,所述碳源为一氧化碳、乙烯、丙烯及天然气中至少一种。

作为一种实施方式,所述合成温度为600-800℃;或者为600-700℃。

作为一种实施方式,所述酸洗采用的为酸的水溶液;所述酸的水溶液为盐酸水溶液和/或盐酸与硝酸的混合水溶液;所述酸的水溶液中,酸的质量分数小于 10%。

本发明另一目的是提供一种石墨烯片导电浆料,采用上项所述的制备方法制备而成。

本发明另一目的是提供一种正极,所述正极制备过程中加入如上述的石墨烯片导电浆料制备而成。

作为一种实施方式,所述正极的活性材料为镍钴锰酸锂(NCM)、镍锰铝酸锂(NCA)、磷酸铁锂、钴酸锂、锰酸锂及钛酸锂中至少一种;或者为镍钴锰酸锂(NCM)和/或镍锰铝酸锂(NCA)。或者,配合碳纳米管,这些细小石墨烯片可以使用于NCM等体系中,有效提升电池内部的导电性能。同时对于10-20 微米三元正极材料颗粒(如NCM),将不再具有锂离子阻隔效应。

作为一种实施方式,所述正极中,所述石墨烯片的质量为所述正极活性材料的0.1-1.0%;或者为0.4-0.8%。作为一种实施方式,所述正极中所述石墨烯片和碳纳米管的质量和为所述正极活性材料的0.1-1.0%。,或者为0.4-0.8%。

作为一种实施方式,所述正极使用四探针法测量的直流极片电阻值小于10 ohm·cm;或者小于5ohm·cm,比如为3ohm·cm。

本发明另一目的是提供一种电池,包括上述正极。

附图说明

图1本发明由纳米碳纤维通过研磨剪切分离出石墨烯片的过程模型。

图2本发明实施例6制备的石墨烯片和碳纳米管的导电浆料SEM电镜图。

图3本发明石墨烯片周边任意两点连线测量方法示意图。

图4本发明实施例15制备的正极表面形貌的SEM电镜图。

具体实施例

为使本发明的上述目的、特征和优点更加明显易懂,下面结合实施例做进一步地说明。

纳米碳纤维的制备方法

实施例1

取200目铁粉1克作为催化剂,在600℃下先经过10%H

实施例2

同实施例1,不同的是,催化剂为镍,碳源为乙烯,合成温度为700℃,反应后得50克纳米碳纤维前躯体,酸洗采用盐酸与硝酸的混合水溶液,其中混合水溶液中,盐酸和硝酸的质量分数之和为6%。

实施例3

同实施例1,不同的是催化剂为铁和铜(铁:铜质量比是4:6),碳源为一氧化碳和丙烯混合气;CO:丙烯的体积比=1:1,合成温度为700℃,酸洗采用质量分数为4%的硝酸水溶液。

导电浆料的制备方法

实施例4

将实施例1制备的纳米碳纤维,装入砂磨机中,注入溶剂n-甲基吡咯烷酮 (NMP)和平均直径为0.5毫米的锆球;其中纳米碳纤维和溶剂的质量比为2:98。接着进行研磨和分散,砂磨机磨的线速度为10米/秒,研磨的时间12小时,得到包含石墨烯片的导电浆料;导电浆料中平均每个所述石墨烯片包含30层石墨烯层;任意一个石墨烯片周边任意两点连线的直线距离最长为500纳米;所述石墨烯片中碳氧基团的质量分数为5%。

实施例5

同实施例4,不同的是,在研磨前进行超声分散;所述超声分散频率40kHz,超声时间为1小时,得到悬浮液。接着将该悬浮液置于砂磨机中,进行研磨,研磨时间为12小时,得到包含石墨烯片的导电浆料;导电浆料中平均每个石墨烯片包含5层石墨烯层;任意一个石墨烯片周边任意两点连线的直线距离最长为100纳米;所述石墨烯片中不含氧化石墨。

实施例6

同实施例4,不同的是,在研磨过程中加入碳纳米管;所述纳米碳纤维与加入的所述碳纳米管的质量比为1:3;所述碳纳米管的平均管径6纳米;所述碳纳米管的平均长度为3微米;导电浆料中平均每个石墨烯片包含15层石墨烯层;任意一个石墨烯片周边任意两点连线的直线距离最长为200纳米;所述石墨烯片中碳氧基团的质量分数为2%。

实施例7

将实施例1制备的纳米碳纤维,装入砂磨机中,注入溶剂n-甲基吡咯烷酮(NMP)和平均直径为1毫米的锆球;其中纳米碳纤维和溶剂的质量比为5:95。接着进行研磨和分散,砂磨机磨的线速度为100米/秒,研磨的时间8小时,得到包含石墨烯片的导电浆料。

实施例8

同实施例7,不同的是,在研磨前进行超声分散;所述超声分散频率100kHz。

实施例9

同实施例7,不同的是,在研磨过程中加入碳纳米管;所述纳米碳纤维与加入的所述碳纳米管的质量比为1:1;所述碳纳米管的平均管径70纳米;所述碳纳米管的平均长度为9微米。

实施例10

将实施例3制备的纳米碳纤维,装入砂磨机中,注入溶剂NMP和平均直径为 0.8毫米的锆球;其中纳米碳纤维和溶剂的质量比为3:97。接着进行研磨和分散,砂磨机磨的线速度为50米/秒,研磨的时间8小时,得到包含石墨烯片的导电浆料。

实施例11

同实施例10,不同的是,在研磨前进行超声分散;所述超声分散频率60kHz。

实施例12

同实施例10,不同的是,在研磨过程中加入碳纳米管;所述纳米碳纤维与加入的所述碳纳米管的质量比为1:3;所述碳纳米管的平均管径35纳米;所述碳纳米管的平均长度为5微米。

正极片制备及极片电阻测量

实施例13

将正极活性材料NCM,PVDF粉体,NMP溶剂和实施例4制备的含石墨烯片的导电浆料按设计配比混合匀浆,制备为正极浆料后涂覆在铝箔上制备正极;烘干后石墨烯片的质量为所述正极活性材料的0.1%。

将上述正极浆料涂覆在PET膜上,烘干所得的正极膜厚度用千分尺测量为 100微米,再使用四探针测试仪测量电阻,结合膜厚可以得到该正极材料的极片电阻率为10ohm.cm。

实施例14

将正极活性材料NCM和NCA,PVDF粉体,NMP溶剂以及实施例5制备的含石墨烯片的导电浆料制备为正极浆料(浆料中固含量为75wt.%)后涂覆在铝箔上制备正极;其中石墨烯片的质量为所述正极活性材料的1%。

将上述正极浆料涂覆于PET膜上,烘干所得的正极膜厚度用千分尺测量为100 微米,再使用四探针测试仪测量电阻,结合膜厚可以得到正极的极片电阻率测量为5.2ohm.cm。

实施例15

将正极活性材料NCA,PVDF粉体,NMP溶剂以及实施例6制备的含石墨烯片的导电浆料制备为正极浆料(浆料中固含量为60wt.%)后涂覆在铝箔上制备正极;其中石墨烯片和碳纳米管的质量和为所述正极活性材料的0.5%。

将上述正极浆料涂覆在PET膜上,烘干所得的正极膜厚度用千分尺测量为 100微米,再使用四探针测试仪测量电阻,结合膜厚可以得到该正极极片电阻率测量为2.8ohm.cm。

图4是本实施例15正极表面的SEM电镜图,由该图可以看出,碳纳米管和石墨烯片均匀包裹在三元颗粒表面,并且未覆盖整个颗粒,给离子的迁移留有足够的通道。

对比例1

将正极活性材料NCA,PVDF粉体,NMP溶剂以及含石墨烯片和碳纳米管的浆料制备为正极浆料(浆料中固含量为60wt.%)后涂覆在铝箔上制备正极。其中,石墨烯片与碳纳米管的质量比为1:3;碳纳米管的平均管径6纳米;所述碳纳米管的平均长度为3微米;石墨烯片和碳纳米管的质量为所述正极活性材料的 0.5%。此外,所述含石墨烯片的导电浆料中,平均每个所述石墨烯片包含100 层石墨烯层;任意一个石墨烯片周边任意两点连线的直线距离最长为1000纳米;所述石墨烯片中碳氧基团的质量分数为10%。

将该浆料涂覆在PET膜上,烘干所得的正极膜厚度用千分尺测量为100微米,再使用四探针测试仪测量电阻,结合膜厚可以得到该正极极片电阻率测量为18.5 ohm.cm。

电池制备

将实施例15制备的正极片、隔膜、电解液和石墨负极组装成锂离子电池。与不添加石墨烯片的电池相比,具有更好的能量和功率密度,以及高低温循环性能。

- 一种导电型石墨烯片浆料的制备方法

- 一种石墨烯导电浆料的制备方法

- 纳米银掺杂石墨烯的车用玻璃除雾线导电浆料及制备方法

- 制备石墨烯纳米片的方法、石墨烯纳米片、石墨烯纳米片浆料和包括石墨烯纳米片的导电层

- 一种含石墨烯导电剂的磷酸铁锂电池正极片浆料制备工艺