燃料电池系统

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及燃料电池系统。

背景技术

作为燃料电池系统,公知有在燃料电池的内部设置冷却水流路,使冷却液在燃料电池与散热器之间循环,由此将燃料电池冷却的系统。在这样的燃料电池系统中,通过离子从散热器、冷却液配管中溶出,从而冷却液的导电率有可能上升。因此,以往,例如像在日本特开2003-123813中记载的那样,通过在冷却液配管设置离子交换器来除去存在于冷却液中的离子,从而使冷却液中的导电率降低。

然而,为了使用设置于冷却液配管的离子交换器来除去冷却液中的离子,需要使冷却液在冷却液配管内循环。因此,在燃料电池系统的停止中,在冷却液不在冷却液配管内循环时,不能通过离子交换器除去从散热器、冷却液配管中溶出的离子,从而冷却液的导电率有可能上升至不希望的程度。

发明内容

本发明能够作为以下的方式来实现。

根据本发明的一个方式,提供一种燃料电池系统。燃料电池系统具备:燃料电池;第1制冷剂回路,供冷却上述燃料电池的制冷剂流动;离子交换器,构成为设置于上述第1制冷剂回路,并除去在上述第1制冷剂回路中流动的上述制冷剂中的离子;第2制冷剂回路,能够与上述第1制冷剂回路连接,与上述第1制冷剂回路相比,制冷剂的流动的停止中的制冷剂中的平均离子浓度较低;切换阀,构成为在经由上述第2制冷剂回路的上述制冷剂向上述第1制冷剂回路流入的流通状态、和与上述流通状态相比抑制上述制冷剂从上述第2制冷剂回路向上述第1制冷剂回路的流入的流通抑制状态之间切换;泵,在上述流通状态时,使上述第2制冷剂回路内的上述制冷剂向上述第1制冷剂回路流入;以及控制部,构成为在从上述燃料电池系统停止起到输入上述燃料电池系统的启动的指示为止的期间的停止期间超过了预先决定好的基准期间时,在上述启动的指示输入之后,在上述切换阀被切换至上述流通状态的状态下驱动上述泵。根据该方式的燃料电池系统,在燃料电池系统的停止期间超过基准期间时,在燃料电池系统的启动指示输入之后,使第2制冷剂回路内的制冷剂向第1制冷剂回路流入。因此,通过燃料电池系统的停止期间比基准期间长,即使在离子向第1制冷剂回路内的制冷剂溶出从而制冷剂的离子浓度升高的情况下,也能够在燃料电池系统的启动时,使第1制冷剂回路内的制冷剂的离子浓度更迅速地降低。其结果是,能够使第1制冷剂回路的制冷剂的导电率降低。

也可以构成为,上述方式的燃料电池系统还具备绝缘电阻检测部,上述绝缘电阻检测部构成为检测通过包含上述第1制冷剂回路的制冷剂的绝缘路径而与地绝缘的上述燃料电池的绝缘电阻,上述控制部构成为:当在上述切换阀被切换至上述流通状态的状态下驱动上述泵后,在上述绝缘电阻检测部检测到的上述绝缘电阻超过了预先决定好的第1基准值时,将上述切换阀切换为上述流通抑制状态。根据该方式的燃料电池系统,通过包含第1制冷剂回路的制冷剂的绝缘路径而与地绝缘的燃料电池的绝缘电阻主要根据第1制冷剂回路的制冷剂的导电率而变化,因此到第1制冷剂回路的制冷剂的导电率降低至与第1基准值对应的值为止维持“流通状态”。其结果是,能够抑制在第1制冷剂回路的制冷剂的导电率为与绝缘电阻所涉及的第1基准值对应的值以上的状态下燃料电池进行发电。

也可以构成为,上述方式的燃料电池系统还具备流量导出部,上述流量导出部构成为:当在上述切换阀被切换至上述流通状态的状态下驱动上述泵从而开始上述制冷剂从上述第2制冷剂回路向上述第1制冷剂回路的流入后,导出在上述第2制冷剂回路中流动的上述制冷剂的流量的累计值,上述控制部构成为:在上述流量导出部导出的上述制冷剂的流量的累计值超过了预先决定好的第2基准值时,将上述切换阀切换为上述流通抑制状态。根据该方式的燃料电池系统,在将切换阀切换至流通抑制状态后,第2制冷剂回路内的制冷剂不会向第1制冷剂回路流入并通过离子交换器,从而减少在离子交换器内流动的制冷剂的量。即,减少成为基于离子交换器的离子浓度减少的对象的制冷剂量。其结果是,能够使用离子交换器使第1制冷剂回路内的制冷剂的导电率更迅速地降低。

也可以构成为,上述方式的燃料电池系统还具备:构成为测定上述第1制冷剂回路内的制冷剂的导电率的导电率传感器、或者构成为测定上述第1制冷剂回路内的制冷剂的离子浓度的离子浓度传感器,上述控制部构成为:当在上述切换阀被切换至上述流通状态的状态下驱动上述泵后,在上述导电率传感器测定出的上述导电率、或者上述离子浓度传感器测定出的上述离子浓度低于根据上述导电率和上述离子浓度分别预先决定好的第3基准值时,将上述切换阀切换为上述流通抑制状态。根据该方式的燃料电池系统,通过到第1制冷剂回路内的制冷剂的导电率或者离子浓度降低至第3基准值为止维持“流通状态”,从而能够抑制在第1制冷剂回路中的导电率较高的状态下燃料电池进行发电。

也可以构成为,在上述方式的燃料电池系统的基础上,上述控制部构成为:在上述停止期间为上述基准期间以下时,在上述启动的指示输入之后,将上述切换阀设定为上述流通抑制状态。根据该方式的燃料电池系统,在停止期间为基准期间以下时,在启动的指示输入之后,不影响到第1制冷剂回路就能够使用第2制冷剂回路。

也可以构成为,在上述方式的燃料电池系统的基础上,上述第2制冷剂回路是构成为使用该第2制冷剂回路内的上述制冷剂的热来进行制热的空调回路。若为这样的结构,能够使用空调回路的制冷剂,在燃料电池系统的启动时使用于冷却燃料电池的制冷剂的导电率降低。

本发明也能够以上述以外的各种方式来实现,例如,能够以燃料电池系统的控制方法、搭载有燃料电池系统的车辆等方式来实现。

以下参考附图,对本发明的示例性实施例的特征、优点、以及技术和工业意义进行描述,在附图中,相同的附图标记表示相同的元件。

附图说明

图1是示意性地表示燃料电池系统的概略结构的说明图。

图2是表示燃料电池系统的绝缘电阻检测部的说明图。

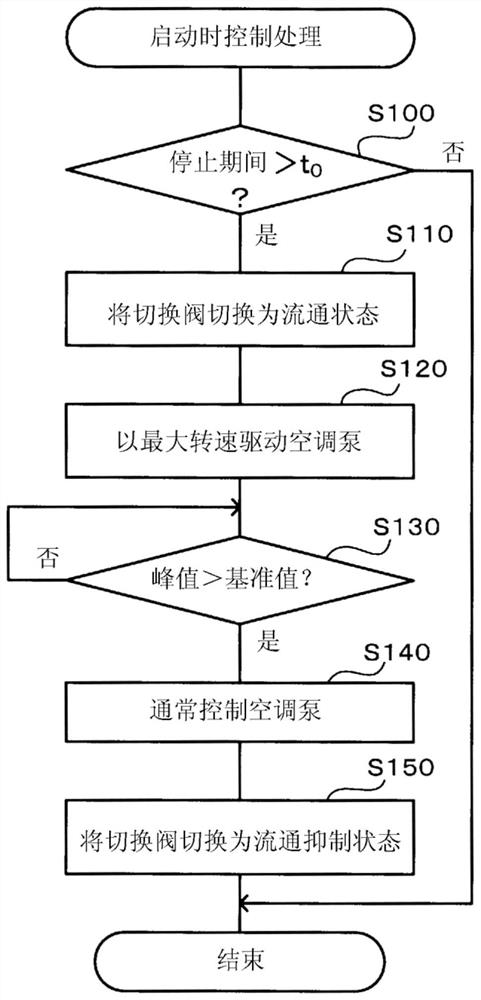

图3是表示启动时控制处理程序的流程图。

图4是表示启动时控制处理程序的流程图。

图5是概念性表示第1制冷剂回路内的制冷剂的导电率降低的情形的说明图。

具体实施方式

A.第1实施方式:

(A-1)燃料电池车辆的整体结构:

图1是示意性地表示作为本发明的第1实施方式的燃料电池系统15的概略结构的说明图。燃料电池系统15具备燃料电池600、燃料气体供给系统200、氧化气体供给系统300、排气系统400、冷却系统500、空调系统700、绝缘电阻检测部91以及控制部900。本实施方式的燃料电池系统15搭载于车辆,作为车辆的驱动用电源使用。

燃料电池600具有将多个单电池层叠而成的堆叠结构,接受含有氢的燃料气体、和含有氧的氧化气体的供给来发电。本实施方式的燃料电池600是固体高分子型燃料电池。在构成燃料电池600的各单电池中,在之间隔着电解质膜,在阳极侧形成有供燃料气体流动的流路(阳极侧流路),在阴极侧形成有供氧化气体流动的流路(阴极侧流路)。另外,在燃料电池600的内部,形成有供用于将燃料电池600冷却的制冷剂流动的制冷剂流路。此外,作为燃料电池600,并不局限于固体高分子型燃料电池,也可以采用固体氧化物型燃料电池等其他种类的燃料电池。

燃料气体供给系统200具备燃料气体罐210、燃料气体供给管220、燃料气体回流管230以及氢泵290。燃料气体罐210是储藏作为燃料气体的氢气的储藏装置,经由燃料气体供给管220与燃料电池600连接。此外,从燃料气体罐210向燃料电池600供给的燃料气体的流量由设置于燃料气体供给管220的未图示的控制阀调节。

燃料气体回流管230与燃料电池600和燃料气体供给管220连接,使从燃料电池600排出的阳极废气向燃料气体供给管220循环。在燃料气体回流管230,为了产生用于使燃料气体在流路内循环的驱动力并调节燃料气体的流量而设置有已叙述的氢泵290。

燃料气体回流管230经由后述的排气阀440与后述的燃料气体排出管430连接。在阳极废气中,包含在发电中未被消耗的氢,并且包含氮气、水蒸气等杂质。通过使排气阀440开阀,将包含上述杂质的阳极废气从燃料气体回流管230向燃料气体排出管430排出。

氧化气体供给系统300具备空气压缩机320和氧化气体供给管330。本实施方式的燃料电池600使用空气作为氧化气体。空气压缩机320将从燃料电池系统15的外部获取的空气压缩,并经由氧化气体供给管330向燃料电池600的阴极侧流路供给空气。

排气系统400具备排气管410、燃料气体排出管430以及排气阀440。排气管410是从燃料电池600排出阴极废气的流路。燃料气体排出管430如已叙述的那样,一端经由排气阀440与燃料气体回流管230连接,另一端与排气管410连接。由此,经由排气阀440从燃料气体回流管230排出的阳极废气中的氢在向大气释放前被阴极废气稀释。

冷却系统500具备制冷剂供给管510、制冷剂排出管515、制冷剂旁通管550、制冷剂泵525、散热器530、离子交换器540以及分流阀565。制冷剂供给管510是用于向燃料电池600供给制冷剂的管,并且在制冷剂供给管510配置有制冷剂泵525。制冷剂排出管515是用于从燃料电池600排出制冷剂的管。在制冷剂排出管515的下游部与制冷剂供给管510的上游部之间,设置有用于将制冷剂冷却的散热器530。在散热器530设置有促进从散热器530的散热的散热器风扇535。上述制冷剂泵525调节在制冷剂供给管510、制冷剂排出管515以及燃料电池600内的制冷剂流路中循环的制冷剂的流量。也将由冷却系统500具备的制冷剂的配管即包括使制冷剂在燃料电池600与散热器530之间循环的配管在内的制冷剂供给管510、制冷剂排出管515、以及制冷剂旁通管550构成的流路称为“第1制冷剂回路505”。

散热器530使离子(例如,钾离子、氟离子)在制冷剂中溶出。作为其原因,例如能够举出以下原因。即,在散热器530的制造过程中,进行用于从散热器530的结构部件中除去氧化被膜的除去工序。作为用于除去氧化被膜的材料的助溶剂的成分残留于散热器530的表面,并作为离子在制冷剂中溶出。另外在不进行这样的氧化被膜的除去工序的情况下,也存在其他种类的离子从散热器530向制冷剂中溶出的情况。

制冷剂旁通管550是将制冷剂供给管510与制冷剂排出管515连接的流路。在制冷剂旁通管550设置有离子交换器540。离子交换器540在内部具备离子交换树脂,通过使存在于制冷剂中的离子吸附于离子交换树脂来除去。

在制冷剂排出管515与制冷剂旁通管550的连接部设置有分流阀565。分流阀565是能够变更经由散热器530流动的制冷剂、与旁通散热器530而流动的制冷剂的比例的阀,在本实施方式中由旋转阀构成。在分流阀565的开度为全开(开度为100%)的情况下,流入至分流阀565的制冷剂的全部量向制冷剂旁通管550流入。另一方面,在分流阀565的开度为全闭(开度为0%)的情况下,流入至分流阀565的全部量向散热器530流入。分流阀565能够在0%~100%之间变更开度。

在冷却系统500所包括的制冷剂流路中,设置有接地连接的接地连接部570。接地连接部570由设置于上述制冷剂流路的局部的金属配管构成,在本实施方式中,接地连接部570设置于制冷剂排出管515。即,在本实施方式中,设置于制冷剂排出管515的金属配管与主体地线电连接。

作为冷却系统500具备的制冷剂,例如能够使用乙二醇等防冻液、水。

空调系统700用于燃料电池车辆内的制热,具备支管745、切换阀740、热水供给管710、空调泵725、电加热器730、加热器芯720、热水排出管715以及热水回流管735。支管745和热水排出管715与冷却系统500具备的已叙述的制冷剂排出管515连接,支管745、热水供给管710以及热水排出管715依次连接。由空调系统700具备的制冷剂的配管即支管745、热水排出管715以及热水回流管735构成的流路是绕过冷却系统500具备的已叙述的第1制冷剂回路505的一部分而供制冷剂流动的制冷剂流路。也将这样的空调系统700具备的制冷剂流路称为“第2制冷剂回路705”。第2制冷剂回路705与冷却系统500具备的第1制冷剂回路505不同,不具有离子向制冷剂的溶出量特别多的散热器530等构造,与第1制冷剂回路505相比,离子向在流路中流动的制冷剂的溶出量较少。因此,第2制冷剂回路705与第1制冷剂回路505相比,制冷剂的流动的停止中的制冷剂中的平均离子浓度较低。即,若在停止制冷剂的循环的状态下放置第1制冷剂回路505和第2制冷剂回路705,并使离子向各自的制冷剂流路内的制冷剂中溶出,则与第1制冷剂回路505相比,第2制冷剂回路705的制冷剂流路内的平均离子浓度较低。另外,空调系统700具备的第2制冷剂回路705是使用该制冷剂流路内的制冷剂的热来进行燃料电池车辆内的制热的“空调回路”。

在空调系统700中,在支管745与热水供给管710的连接部设置有切换阀740。另外,热水回流管735将热水排出管715与切换阀740之间连接。切换阀740构成为三通阀。该切换阀740在经由空调系统700具备的第2制冷剂回路705的制冷剂向冷却系统500具备的第1制冷剂回路505流入的“流通状态”、和与上述“流通状态”相比抑制制冷剂从第2制冷剂回路705向第1制冷剂回路505的流入的“流通抑制状态”之间切换。在本实施方式中,在上述“流通抑制状态”下,截断第1制冷剂回路505与第2制冷剂回路705之间的制冷剂的流通,但也可以允许少量的制冷剂的流通。

在热水供给管710设置有产生用于供制冷剂在空调系统700的配管内流动的驱动力的空调泵725、和用于加热在热水供给管710中流动的制冷剂的电加热器730。在热水供给管710与热水排出管715的连接部,设置有用于使用在空调系统700中流动的制冷剂的热来将空气加热的加热器芯720。将被加热器芯720加热的空气向燃料电池车辆的车内输送并用于车内的制热。热水回流管735使从加热器芯720排出的制冷剂向热水供给管710返回。此外,空调泵725在以制冷剂流路的状态变为已叙述的“流通状态”的方式切换了切换阀740时,作为使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入的泵发挥功能。

控制部900由微型计算机构成,具有CPU、ROM、RAM、以及输入输出端口。控制部900进行燃料电池系统15的发电控制,并且进行燃料电池车辆整体的控制。控制部900取得来自设置于燃料电池车辆的各部的传感器(包括设置于燃料电池系统15的各部的传感器、加速器开度传感器、制动踏板传感器、换挡位置传感器、以及车速传感器)的输出信号。而且,控制部900向燃料电池车辆中的发电、行驶等所涉及的各部输出驱动信号。具体而言,控制部900例如向空气压缩机320、氢泵290、制冷剂泵525以及空调泵725等泵类、已叙述的各种阀等输出驱动信号。此外,实现上述的功能的控制部900无需构成为单一的控制部。例如,也可以由燃料电池系统15的动作所涉及的控制部、燃料电池车辆的行驶所涉及的控制部、进行与行驶无关的车辆辅机的控制的控制部等多个控制部构成,并在这多个控制部之间交换所需的信息。

图2是用于对燃料电池系统15具备的绝缘电阻检测部91进行说明的图。绝缘电阻检测部91检测通过包括第1制冷剂回路505的制冷剂在内的绝缘路径而与地绝缘的燃料电池600的绝缘电阻。具体而言,本实施方式的绝缘电阻检测部91检测燃料电池系统15整体的峰值Vk作为表示通过包括第1制冷剂回路505的制冷剂在内的绝缘路径与地绝缘的燃料电池600的绝缘电阻的值。将检测出的峰值Vk向控制部900发送。以下,对绝缘电阻检测部91进一步详细地进行说明。

图2所示的电路系统90是将构成燃料电池系统15的具有电阻的构件作为电路示出的图。电路系统90的各电阻R1、R2···Rx是燃料电池系统15的构件(例如,图1所示的空气压缩机320、散热器风扇535的马达、第1制冷剂回路505)的电阻。

绝缘电阻检测部91包括交流电源94、电阻93、电容器92、带通滤波器95以及峰值保持电路96。

交流电源94和电阻93以串联的方式连接于节点N1与地线节点GND(车辆的底盘或者车身)之间。电容器92被连接于节点N1与电路系统90之间。

交流电源94输出低频率的交流信号。交流信号是绝缘电阻检测用的信号。本实施方式中的交流信号的频率是2.5Hz。本实施方式中的交流信号的电压是5V。将交流信号经由电容器92向电路系统90输入。因此,相对于绝缘电阻检测部91直流地分离构成直流电源电路的电路系统90。因此,电路系统90相对于地绝缘。

带通滤波器95接受节点N1上的交流信号的输入。带通滤波器95从所输入的交流信号抽出2.5Hz的成分并向峰值保持电路96输入。峰值保持电路96保持从带通滤波器95输入的2.5Hz的交流信号的峰值,并将其保持的峰值Vk向控制部900发送。

峰值Vk是若绝缘电阻的值变小则变小,若绝缘电阻的值变大则变大的值。如已叙述的那样,峰值Vk是表示通过包括第1制冷剂回路505的制冷剂在内的绝缘路径与地绝缘的燃料电池600的绝缘电阻的值。这里,电路系统90的各电阻R1、R2···Rx中的特别是变动量较大的电阻是因离子溶出而制冷剂导电率上升的第1制冷剂回路505的制冷剂的电阻。因此,在本实施方式中,将峰值Vk的值作为表示从燃料电池600到接地连接部570之间的第1制冷剂回路505的制冷剂的绝缘电阻的值使用。

(A-2)系统启动时的动作:

图3是表示在控制部900的CPU中执行的启动时控制处理程序的流程图。在输入燃料电池系统15的启动的指示后,例如,在由驾驶员按压了燃料电池车辆的未图示的启动开关时,起动并执行本程序。

若起动本程序,则控制部900的CPU判定从燃料电池系统15停止到输入燃料电池系统15的启动的指示为止的停止期间是否超过预先决定好的基准期间t

当在步骤S100中停止期间超过了基准期间t

其后,控制部900的CPU对空调泵725输出驱动信号,使空调泵725以最大转速动作(步骤S120)。最大转速例如设为在空调泵725的马达的商品说明中记载为最大转速的值即可。通过使空调泵725以最大转速动作,从而空调泵725的排出流量变为最大。在步骤S110中切换切换阀740,并在步骤S120中驱动空调泵725,结果第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入。另外,第1制冷剂回路505内的制冷剂向第2制冷剂回路705流入。

在本实施方式中,在执行启动时控制处理程序时,通过燃料电池600开始预热运转,也开始制冷剂泵525的驱动。由此,制冷剂在第1制冷剂回路505内循环。另外,此时,调节分流阀565,使在第1制冷剂回路505中流动的制冷剂以通过散热器530与制冷剂旁通管550双方的方式流动。通过如上述那样制冷剂经由散热器530,从而在散热器530内滞留的离子浓度比较高的制冷剂在第1制冷剂回路505内循环。通过包括这样在散热器530内滞留的制冷剂,从而第1制冷剂回路505内的制冷剂的离子浓度升高。而且,离子浓度比较高的状态的第1制冷剂回路505内的制冷剂被从第2制冷剂回路705流入的制冷剂稀释。另外,通过制冷剂经由制冷剂旁通管550,从而通过离子交换器540除去制冷剂中的离子,在第1制冷剂回路505中流动的制冷剂的离子浓度降低。此外,使在第1制冷剂回路505中流动的制冷剂向散热器530流动的动作、和向制冷剂旁通管550流动的动作无需同时开始。例如,也可以先进行调节分流阀565而使制冷剂向散热器530流动,从而使滞留于散热器530内的离子向第1制冷剂回路505内扩散的动作。

其后,控制部900的CPU判定绝缘电阻检测部91检测到的峰值Vk是否超过预先决定好的第1基准值(步骤S130)。峰值Vk如已叙述的那样是表示第1制冷剂回路505中的绝缘电阻的值。在步骤S130的判断中使用的第1基准值作为燃料电池600为稳定状态来发电时的作为第1制冷剂回路505中的绝缘电阻能够允许的值而预先决定,并存储于控制部900的存储器内。燃料电池600的稳定状态例如为燃料电池600充分地升温从而能够以最大输出发电的状态。在燃料电池600是稳定状态时,作为第1制冷剂回路505中的绝缘电阻能够允许的值例如能够考虑基于燃料电池系统、车辆所涉及的法规的规定等来决定。

此外,在燃料电池600变为稳定状态时,与燃料电池系统15的启动时相比,一般制冷剂温度上升,制冷剂温度越高,即使制冷剂中的离子浓度相同,制冷剂的导电率也越上升。而且,第1制冷剂回路505内的制冷剂的导电率越上升,则第1制冷剂回路505中的绝缘电阻越小。因此,上述第1基准值也可以考虑制冷剂的温度上升的量而相对于在燃料电池600为稳定状态时所允许的绝缘电阻设定为更大的值。

若在步骤S130中判定为峰值Vk为第1基准值以下(步骤S130:否),则控制部900在峰值Vk超过第1基准值以前一直反复进行步骤S130的判断。

若在步骤S130中判定为峰值Vk超过了第1基准值(步骤S130:是),则控制部900的CPU将空调泵725的控制变更为通常控制(步骤S140)。而且,控制部900的CPU以变为与“流通状态”相比抑制制冷剂从第2制冷剂回路705向第1制冷剂回路505的流入的“流通抑制状态”的方式切换切换阀740(步骤S150),并结束本程序。由此,截断第1制冷剂回路505与第2制冷剂回路705之间的制冷剂的流通。在上述步骤S140中采用的空调泵725所涉及的通常控制是与燃料电池车辆内的制热的状态对应地驱动空调泵725的控制,例如在不进行制热的情况下,空调泵725停止即可。步骤S130的动作与步骤S140的动作可以同时进行,也可以以与上述相反的顺序进行。

在步骤S100中,在停止期间为基准期间t

根据如以上那样构成的本实施方式的燃料电池系统15,在燃料电池系统15的停止期间超过基准期间t

在燃料电池系统15启动时,即使在与本实施方式不同地不使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入的情况下,通过使用离子交换器540,也能够使第1制冷剂回路505内的制冷剂的离子浓度逐渐降低。根据本实施方式,通过使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入,从而能够使第1制冷剂回路505内的制冷剂的离子浓度更迅速地降低。因此,例如即使当在燃料电池系统15启动时立即使燃料电池600发电的情况下,也能够容易地抑制第1制冷剂回路505的制冷剂的导电率。

另外,在燃料电池系统15中,也可以考虑以下结构,即,使用离子溶出量极少的材料构成配管、散热器530,从而抑制燃料电池系统15的停止时的离子向制冷剂的溶出量,其中,上述配管、散热器530构成第1制冷剂回路505。然而,在这样的情况下,构成第1制冷剂回路505的各部分的制造条件受到限制,另外,可能引起制造成本的上升。或者,也能够考虑通过妨碍离子溶出的树脂等将构成第1制冷剂回路505的上述各部分的表面涂层的结构。然而,在这样的情况下,制造工序复杂化,并且导致制造成本的上升,在上述涂层劣化后,离子向制冷剂的溶出量增加。根据本实施方式,不会出现上述不良情况,能够在燃料电池系统15的启动时,容易地抑制第1制冷剂回路505的制冷剂的导电率。

并且,根据本实施方式的燃料电池系统15,在通过包括第1制冷剂回路505的制冷剂在内的绝缘路径与地绝缘的燃料电池600的绝缘电阻上升至第1基准值后,以变为“流通抑制状态”的方式切换切换阀740。这样,通过在上述绝缘电阻上升至第1基准值以前一直维持“流通状态”,从而能够抑制在上述绝缘电阻为第1基准值以下的状态下燃料电池600进行发电。

B.第2实施方式:

图4是表示在作为本发明的第2实施方式的燃料电池系统15的控制部900的CPU中执行的启动时控制处理程序的流程图。第2实施方式的燃料电池系统15具有与第1实施方式相同的结构,因此省略详细的说明。

图4的启动时控制处理程序与第1实施方式相同,在输入燃料电池系统15的启动的指示后,起动并执行。在图4中,对与图3共通的工序标注相同的步骤编号,并省略详细的说明。

在本实施方式中,从使制冷剂从第2制冷剂回路705向第1制冷剂回路505流入的“流通状态”起切换切换阀740而变为“流通抑制状态”的时机的判断的基准与第1实施方式不同。在第2实施方式中,代替第1实施方式的步骤S130而执行步骤S230和步骤S235。

在第2实施方式中,控制部900的CPU当在步骤S120中以最大转速驱动空调泵725之后,取得空调系统700的制冷剂流量即在第2制冷剂回路705内流动的制冷剂的流量的累计值(步骤S230)。使用从开始空调泵725的驱动起的空调泵725的动作时间、和空调泵725的转速(在本实施方式中为最大转速)来计算第2制冷剂回路705中的制冷剂流量的累计值。这样,控制部900作为“流量导出部”发挥功能,上述流量导出部在将切换阀740切换为流通状态的状态下驱动空调泵725从而开始制冷剂从第2制冷剂回路705向第1制冷剂回路505的流入,之后导出在第2制冷剂回路705中流动的制冷剂的流量的累计值。

其后,控制部900的CPU比较在步骤S230中取得的制冷剂流量的累计值、和空调系统700的制冷剂量即第2制冷剂回路705内的制冷剂量(步骤S235)。第2制冷剂回路705内的制冷剂量是构成第2制冷剂回路705的制冷剂配管的容积,预先存储于控制部900的存储器内。在步骤S235中,若判定为第2制冷剂回路705内的制冷剂流量的累计值为第2制冷剂回路705内的制冷剂量以下(步骤S235:否),则控制部900的CPU在上述累计值超过第2制冷剂回路705内的制冷剂量以前反复进行步骤S235的判断。

在步骤S235中,若判定为第2制冷剂回路705内的制冷剂流量的累计值超过第2制冷剂回路705内的制冷剂量(步骤S235:是),则控制部900的CPU执行已叙述的步骤S140和步骤S150,并结束本程序。此外,在步骤S235中判定为上述制冷剂流量的累计值超过了第2制冷剂回路705内的制冷剂量时是存在于第2制冷剂回路705内的离子浓度比较低的制冷剂全部向第1制冷剂回路505流入,从而更换了第2制冷剂回路705内的制冷剂之时。

若为这样的结构,则能够获得与第1实施方式相同的效果。即,即使在由燃料电池系统15的停止期间较长而导致第1制冷剂回路505内的制冷剂的离子浓度升高的情况下,也能够在燃料电池系统15的启动时,使第1制冷剂回路505内的制冷剂的离子浓度更迅速地降低。

另外,在第2实施方式中,在燃料电池系统15启动时存在于第2制冷剂回路705内的离子浓度比较低的制冷剂全部向第1制冷剂回路505流入后,以变为“流通抑制状态”的方式切换切换阀740。在以变为“流通抑制状态”的方式切换切换阀740后,第2制冷剂回路705内的制冷剂不会向第1制冷剂回路505流入并通过离子交换器540。因此,在进行使用离子交换器540来降低制冷剂中的离子浓度的动作时,在变为“流通抑制状态”后,需要通过离子交换器540进行离子浓度降低处理的制冷剂的总量与第2制冷剂回路705的制冷剂容量对应地变少。其结果是,能够使第1制冷剂回路505内的制冷剂的导电率更迅速地降低。

图5是概念性地示出进行了使用离子交换器540来除去第1制冷剂回路505内的制冷剂中的离子的动作时的第1制冷剂回路505内的制冷剂中的导电率降低的情形的说明图。坐标图α将在步骤S150中将切换阀740切换至“流通抑制状态”的时机作为时间0,表示其后的第1制冷剂回路505内的制冷剂的导电率的降低的情形。坐标图β是表示在上述坐标图α的时间0的时机,不切换切换阀740而继续“流通状态”时的其后的第1制冷剂回路505内的制冷剂的导电率的降低的情形。在将切换阀740切换为“流通抑制状态”后,第2制冷剂回路705内的制冷剂不向第1制冷剂回路505流入,因此成为基于离子交换器540的离子浓度降低的对象的制冷剂量与第2制冷剂回路705的制冷剂容量对应地变少。因此,在进行这样的切换的坐标图α的情况下,与不进行切换的坐标图β的情况相比,第1制冷剂回路505内的制冷剂的导电率更迅速地降低。

在图5中,将燃料电池600达到稳定状态后的第1制冷剂回路505内的制冷剂的导电率的目标上限值表示为导电率C

在第2实施方式的步骤S235中,比较了第2制冷剂回路705的制冷剂流量的累计值、与第2制冷剂回路705内的制冷剂量,但也可以为不同的结构。即,也可以使用第2制冷剂回路705内的制冷剂量以外的值作为在步骤S235中与第2制冷剂回路705的制冷剂流量的累计值比较的第2基准值。例如,若使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入,从而获得所期望的程度的降低制冷剂的离子浓度的效果,则也可以使第2基准值为小于第2制冷剂回路705内的制冷剂量的值。即使在该情况下,也能够加快其后的基于离子交换器540的第1制冷剂回路505内的制冷剂中的离子浓度降低的速度。

C.其他的实施方式:

(C1)在上述各实施方式中,当在燃料电池系统15启动时使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入时,在第1制冷剂回路505中,使制冷剂向散热器530与离子交换器540双方流动,并且开始燃料电池600的预热运转,但也可以为不同的结构。

例如,也可以构成为:当在启动时使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入时,通过分流阀565的切换,使制冷剂仅向散热器530与离子交换器540的一方流动。如上述各实施方式那样,当在散热器530中离子向制冷剂的溶出量特别多的情况下,例如,首先使制冷剂仅向散热器530流动,从而使第1制冷剂回路505整体的离子浓度上升,由此能够提高其后使制冷剂向离子交换器540流动时的离子除去效率。或者,也可以构成为:与上述各实施方式不同,在由散热器530的材质等而导致在散热器530中离子向制冷剂的溶出量特别少的情况下,在燃料电池系统15的启动时,在完成燃料电池600的预热以前一直不使制冷剂向散热器530流动。这样,在散热器530以外的制冷剂的离子浓度较高的部位,能够高效地使制冷剂的离子浓度降低,并且能够提高燃料电池600的预热运转的效率。

另外,例如也可以构成为:在燃料电池系统15启动时的环境温度为冰点下的情况下,在使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入之前,进行燃料电池600的预热运转。在这种情况下,在通过预热运转使第1制冷剂回路505内的制冷剂温度升温至0℃以上后,将切换阀740切换为“流通状态”,从而使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入即可。或者,在冰点下启动时,在同时进行燃料电池600的预热运转、和使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入的动作的情况下,调节分流阀565,绕过散热器530来使制冷剂流动即可。

(C2)在第1实施方式中,使用图2所示的绝缘电阻检测部91,检测峰值作为绝缘电阻,但为了检测通过包括第1制冷剂回路505的制冷剂在内的绝缘路径与地绝缘的燃料电池600的绝缘电阻,也可以使用不同的单元。或者,也可以代替绝缘电阻检测部91而设置测定第1制冷剂回路505内的制冷剂的导电率的导电率传感器、测定第1制冷剂回路505内的制冷剂的离子浓度的离子浓度传感器,从而测定在第1制冷剂回路505中流动的制冷剂的导电率、离子浓度。而且,也可以构成为:当在步骤S130中判断为上述测定出的导电率、离子浓度低于根据导电率和离子浓度分别预先决定好的第3基准值时,将切换阀740切换为流通抑制状态。

(C3)在燃料电池系统15启动时,在停止期间超过基准期间并且使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入后,停止这样的流入的动作并切换为“流通抑制状态”的时机也可以为与第1实施方式和第2实施方式不同的时机。即使在不同的时机切换为“流通抑制状态”,也能够通过在此之前设为“流通状态”而获得降低第1制冷剂回路505内的制冷剂的离子浓度的相同的效果。

(C4)在上述各实施方式中,在燃料电池系统15的启动时,在停止期间超过了基准期间时,判断进行使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入的动作,但也可以考虑对制冷剂的离子溶出量给予影响的其他的重要因素来判断。例如,除了停止期间之外,还可以考虑停止期间中的温度。这是因为:一般来说,温度越高,离子向制冷剂的溶出量越多。因此,例如,也可以构成为:停止中的环境温度越高,作为基准期间,设定越小的值。

(C5)在上述各实施方式中,作为使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入的泵,使用了空调泵725,但也可以为不同的结构。例如,若通过在“流通状态”下仅驱动制冷剂泵525,从而能够使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入,则作为使第2制冷剂回路705内的制冷剂向第1制冷剂回路505流入的泵,也可以使用制冷剂泵525。在这种情况下,在步骤S120中,不驱动空调泵725而仅驱动制冷剂泵525即可。

(C6)在上述各实施方式中,使用了燃料电池系统15作为车辆的驱动用电源,但也可以为不同的结构。例如,也可以为车辆以外的移动体的驱动用电源,另外,也可以将燃料电池系统15作为固定式电源使用。若是具备供冷却燃料电池的制冷剂流动的第1制冷剂回路、和能够与第1制冷剂回路连接并且与第1制冷剂回路相比制冷剂的流动的停止中的制冷剂中的平均离子浓度较低的第2制冷剂回路的燃料电池系统,则通过进行与各实施方式相同的控制,能够在燃料电池系统的启动时,更迅速地使第1制冷剂回路内的制冷剂的导电率降低。

本发明并不局限于上述的实施方式,在不脱离其主旨的范围内能够以各种结构实现。例如,为了解决上述的课题的一部分或者全部,或者为了实现上述的效果的一部分或者全部,与在发明的概要栏中记载的各方式中的技术特征对应的实施方式的技术特征能够适当地进行替换、组合。另外,只要未将该技术特征说明为在本说明书中是必须的,就能够适当地删除。

- 带有集成的脱水器的用于燃料电池系统的加湿器、燃料电池系统以及带有这种燃料电池系统的车辆

- 尤其用于燃料电池系统的涡轮机、燃料电池系统、用于运行涡轮机的方法和用于运行燃料电池系统的方法