一种固态铝电容器用铝/碳复合阴极箔及其制备方法

文献发布时间:2023-06-19 10:38:35

技术领域

本发明属于固态铝电容器阴极箔制造的技术领域,具体涉及一种固态铝电容器用铝/碳复合阴极箔及其制备方法。

背景技术

固态铝电容器采用固体电解质的导电高分子材料,属于电子传导,高频特性好,扩大了铝电容器的应用范围,但作为固态电容器的阴极引出箔的电容量在高频条件下容量衰减极大,严重制约固态铝电容器的性能发挥和应用,所以改变其阴极箔材料及制取工艺是有效途径。

固体高分子铝电容器由于替代电解液的导电高分子无法像电解液一样浸入腐蚀铝箔的腐蚀坑洞中,其阴极箔只能采用表面涂覆功能涂层的铝箔作为阴极箔。近年来出现在铝箔上施加导电碳层制成铝/碳复合箔替代铝箔作为阴极箔的技术。铝/碳复合箔表面的碳层可以扩大与活性材料的接触面积并降低与活性材料的界面接触电阻。

国内外研究者已开发出三种不同的工艺方法来制取铝/碳复合箔。现有无粘结剂涂碳方法按碳层的来源主要有气相沉积法、直接涂碳法和涂碳-沉积结合法。目前直接涂碳法并未有产业化的铝/碳复合箔面世、制备工序复杂。

发明内容

本发明的第一目的是提供一种固态铝电容器用铝/碳复合阴极箔。

本发明的第二目的是提供一种固态铝电容器用铝/碳复合阴极箔的制备方法。

为实现上述目的,本发明采取以下技术方案:一种固态铝电容器用铝/碳复合阴极箔,所述铝/碳复合阴极箔包括有铝箔及涂覆于铝箔表面的混合碳浆料;

所述铝箔ω(Al)≥99.9%,厚度为50μm;

所述混合碳浆料涂覆于铝箔表面的碳层质量为2.5mg/cm

所述混合碳浆料按照质量份数包括有如下组分:

N-甲基吡咯烷酮4mL-5mL、活性炭60%-75%、乙炔黑10%-15%、石墨粉5%-10%、金属锡粉5%-10%、粘结剂5%-10%。

进一步,所述铝/碳复合阴极箔在1kHz-0.3V的条件下,其比容量为143.64×10

进一步,所述铝箔ω(Al)≥99.9%,厚度为50μm;

所述混合碳浆料涂覆于铝箔表面的碳层质量为3mg/cm

所述混合碳浆料按照质量份数包括有如下组分:

N-甲基吡咯烷酮4mL、活性炭70%、乙炔黑10%、石墨粉5%、金属锡粉5%、粘结剂10%。

进一步,具体步骤如下:

1)制备混合碳浆料:将N-甲基吡咯烷酮、粘结剂、活性炭、石墨粉、乙炔黑与金属锡粉混合,得到混合碳浆料;

2)预处理铝箔:将铝箔NaOH溶液中浸泡后,用清水冲洗,再用无水乙醇或丙酮脱水、冷风吹干;

3)制备铝/碳复合阴极箔:将步骤1)中的混合碳浆料涂覆在步骤2)中的铝箔上经压制及加热过程,得到铝/碳复合阴极箔。

进一步,所述步骤1)中所述制备混合碳浆料的具体步骤如下:

将活性炭粉放入电热干燥箱,110℃-160℃温度保温3-4h作干燥处理;将N-甲基吡咯烷酮加入粘结剂溶解并用磁力搅拌器持续搅拌时间Ⅰ3-6h之后,缓慢加入活性炭粉和石墨粉并继续搅拌时间Ⅱ3-6h,接着加入乙炔黑搅拌至分散均匀,最后加入金属锡粉搅拌均匀,得到混合碳浆料;

所述活性炭粉为60%-75%份、N-甲基吡咯烷酮4mL-5mL、粘结剂5%-10%、石墨粉5%-10%、乙炔黑10%-15%、金属锡粉5%-10%。

进一步,所述活性炭粉为70%、N-甲基吡咯烷酮4mL、粘结剂10%、石墨粉5%、乙炔黑10%、金属锡粉5%,保温温度为120℃,保温时间为3h,搅拌时间Ⅰ为4h,搅拌时间Ⅱ为4h。

进一步,所述步骤2)中所述预处理铝箔的具体步骤如下:

将铝箔在50-60℃温度条件下,用10%-12%的NaOH溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇或丙酮脱水、冷风吹干;

进一步,,所述温度为60℃,所述NaOH溶液浓度为10%,所述浸泡时间为30秒。

进一步,所述步骤3)中所述制备铝/碳复合阴极箔的具体步骤如下:

将步骤1)中的混合碳浆料涂覆在步骤2)中的清洗烘干的铝箔表面,再将其放入真空管式炉中先进行温度为40℃-65℃加热处理0.5h-1h,然后通过滚压机垂直于铝箔表面施力压制,压力条件为3MPa-6MPa,时间8min-10min,将碳离子压入铝箔内,再依次经过110℃加热处理7h,180℃加热处理8h,2阶段高温处理除去辅助凝胶,在空气气氛下用200℃-300℃活化处理3h-4h,最终在铝箔表面形成一层导电含碳粒子层,从而制得铝/碳复合阴极箔。

进一步,所述真空管式炉温度为60℃、时间为1h,所述压力条件为5Mpa、时间10min,所述活化处理温度为300℃、时间为4h。

本发明具有如下优点:

1、本发明中的固态铝电容器用铝/碳复合阴极箔,利用乙炔黑提高铝箔导电性及增加碳层的粘结性,使附着的碳层在水溶性测定液中不易脱落,有效地提高复合箔比容;而活性炭巨大的表面积和复杂的孔隙结构会对被吸附物质有选择吸附的作用,也是决定阴极箔比容的重要材料;SFG-6石墨可以改善负极表面性能,具有较高的导电性,主要提高高频时复合箔的比容;金属锡不仅可以和金属铝结合成合金,还能和非金属碳结合在一起形成各种化合物,因此可以作为铝箔和浆料之间的粘结剂,增加碳层的导电性;通过将乙炔黑、活性炭、SFG-6石墨粉三种碳粉混合再加入金属锡粉制备到混合碳浆料,再利用混合碳浆料涂覆工艺制得固态铝的阴极C/Al复合阴极箔,该工艺操作简单,成本低廉,安全高效、使用范围广,便于工业推广。

2、将混合碳浆料涂覆在铝箔表面,再将其放入真空管式炉中低温加热处理,使活性碳层和铝箔中部分碳离子接触产生键和而增大碳层附着力,且通过锡粉与金属和非金属结合形成化合物,可以提高碳层的牢固性。

3、本发明的克服传统直接涂碳法制备的碳铝复合箔的比容量在高频时的衰减,提供一种用混合碳材料加入金属锡粉得到混合碳浆料用于制备固态铝电容器用铝/碳复合阴极箔的方法,该方法制得的铝碳阴极复合箔比容量高,高频响应及碳层粘结性较好,即在增大复合箔容量的同时可以提高碳层的牢固度。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书和权利要求书来实现和获得。

附图说明

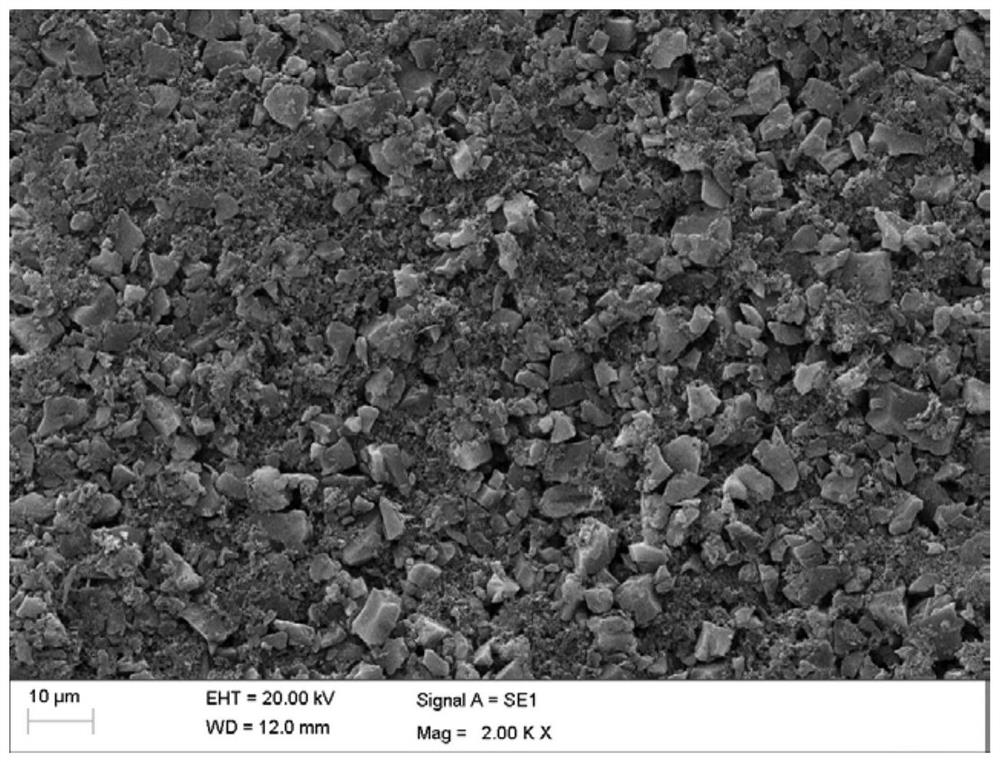

图1本发明固态铝电容器用铝/碳复合阴极箔的混合碳浆料的SEM图。

图2为本发明固态铝电容器在不同碳材料的配比下所制的复合负极箔比容量随频率变化图。

具体实施方式

下面结合附图和实施例对本发明的进行详细的描述,但实施例并不对本发明作任何形式的限定,除非特别说明。

实施例1:

一种固态铝电容器用铝/碳复合阴极箔的制备方法,具体步骤如下:

所述铝/碳复合阴极箔中各物质所占质量百分比分别为:活性炭70%、乙炔黑5%、石墨粉10%、金属锡粉5%、粘结剂10%、N-甲基吡咯烷酮(电池级)4mL;

1)制备混合碳浆料:将有机溶剂、粘结剂、活性炭、石墨粉、乙炔黑与金属锡粉混合,得到混合碳浆料;

将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂中加入0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.15g和石墨粉0.02g并继续搅拌4h以上,接着加入0.01g乙炔黑,最后加入0.01g金属锡粉搅拌至电极浆料分散均匀,得到混合碳浆料;

2)预处理铝箔:将铝箔在60℃10%的NaOH溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

3)制备铝/碳复合阴极箔:将步骤1)中的混合碳浆料涂覆在步骤2)中的铝箔上经压制及加热过程,得到铝/碳复合阴极箔;

将混合碳浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃-60min条件下的低温热处理,然后通过滚压机垂直于铝箔表面施力压制,压片的压力条件为5MPa-10min,将碳离子压入铝箔内,再依次经过高温条件110℃-7h,180℃-8h,在空气气氛下300℃-4h活化处理,最终制得铝/碳复合阴极箔。

实施例2:

一种固态铝电容器用铝/碳复合阴极箔的制备方法,具体步骤如下:

所述铝/碳复合阴极箔中各物质所占质量百分比分别为:活性炭65%、乙炔黑10%、石墨粉10%、金属锡粉5%、粘结剂10%、N-甲基吡咯烷酮(电池级)4mL;

1)制备混合碳浆料:将有机溶剂、粘结剂、活性炭、石墨粉、乙炔黑与金属锡粉混合,得到混合碳浆料;

将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.14g和石墨粉0.02g并继续搅拌4h以上,接着加入0.02g乙炔黑,最后加入0.01g金属锡粉搅拌至电极浆料分散均匀,得到混合碳浆料。

2)预处理铝箔:将铝箔在60℃10%的NaOH溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

3)制备铝/碳复合阴极箔:将步骤1)中的混合碳浆料涂覆在步骤2)中的铝箔上经压制及加热过程,得到铝/碳复合阴极箔;

将混合碳浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃-60min条件下的低温热处理,然后通过滚压机垂直于铝箔表面施力压制,压片的压力条件为5MPa-10min,将碳离子压入铝箔内,再依次经过高温条件110℃-7h,180℃-8h,在空气气氛下300℃-4h活化处理,最终制得铝/碳复合阴极箔。

实施例3

一种固态铝电容器用铝/碳复合阴极箔的制备方法,具体步骤如下:

所述铝/碳复合阴极箔中各物质所占质量百分比分别为:活性炭75%、乙炔黑5%、石墨粉5%、金属锡粉5%、粘结剂10%、N-甲基吡咯烷酮(电池级)4mL;

1)制备混合碳浆料:将有机溶剂、粘结剂、活性炭、石墨粉、乙炔黑与金属锡粉混合,得到混合碳浆料;

将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.16g和石墨粉0.01g并继续搅拌4h以上,接着加入0.01g乙炔黑,最后加入0.01g金属锡粉搅拌至电极浆料分散均匀,得到混合碳浆料。

2)预处理铝箔:将铝箔在60℃10%的NaOH溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

3)制备铝/碳复合阴极箔:将步骤1)中的混合碳浆料涂覆在步骤2)中的铝箔上经压制及加热过程,得到铝/碳复合阴极箔;

将混合碳浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃-60min条件下的低温热处理,然后通过滚压机垂直于铝箔表面施力压制,压片的压力条件为5MPa-10min,将碳离子压入铝箔内,再依次经过高温条件110℃-7h,180℃-8h,在空气气氛下300℃-4h活化处理,最终制得铝/碳复合阴极箔。

实施例4:

一种固态铝电容器用铝/碳复合阴极箔的制备方法,具体步骤如下:

所述铝/碳复合阴极箔中各物质所占质量百分比分别为:活性炭70%、乙炔黑10%、石墨粉5%、金属锡粉5%、粘结剂10%、N-甲基吡咯烷酮(电池级)4mL;

1)制备混合碳浆料:将有机溶剂、粘结剂、活性炭、石墨粉、乙炔黑与金属锡粉混合,得到混合碳浆料;

将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.15g和石墨粉0.01g并继续搅拌4h以上,接着加入0.02g乙炔黑,最后加入0.01g金属锡粉搅拌至电极浆料分散均匀,得到混合碳浆料。

2)预处理铝箔:将铝箔在60℃10%的NaOH溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

3)制备铝/碳复合阴极箔:将步骤1)中的混合碳浆料涂覆在步骤2)中的铝箔上经压制及加热过程,得到铝/碳复合阴极箔;

将混合碳浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃-60min条件下的低温热处理,然后通过滚压机垂直于铝箔表面施力压制,压片的压力条件为5MPa-10min,将碳离子压入铝箔内,再依次经过高温条件110℃-7h,180℃-8h,在空气气氛下300℃-4h活化处理,最终制得铝/碳复合阴极箔。

实施例5:

1、实验材料

实施例1-实施例4中所制得的铝/碳复合阴极箔、已二酸铵溶液

2、实验方法

测试铝/碳复合箔比容量:采用Chroma LCR METER MODEL--100型电容器测试仪对实施例1至实施例4中所制得的铝/碳复合阴极箔的比容量进行测量,测定液是质量分数为13.1%的已二酸铵溶液,将制备得铝/碳复合阴极箔放入温度30±2℃的恒温测定槽中,箔片被测部分上端应与液面齐平放置,然后接上仪器电源,用电容测定器测量出电容量值,最后计算出阴极箔比容量;

测试铝/碳复合箔牢固度:分别将实施例1至实施例4中所制得的铝/碳复合阴极箔浸泡在相同质量分数测定液中,放置20天左右,然后取出烘干,测量铝/碳复合阴极箔存留的碳层质量,看碳层的脱落情况,然后评定其碳层的牢固性,按下式进行计算:

A=G1/(G1+G2)*100%

式中A表示碳层的牢固度,G1表示浸泡后铝箔表面存留的碳层质量,G2表示浸泡后脱落的碳层质量;

附着牢固指标大于90%时,便可认定该样品附着力良好,指定四个等级指标来评定牢固度,表1为等级评定方法。

表1碳层牢固度等级评定方法

3、实验结果

表2实施例1至实施例4中C/Al复合阴极箔的比容量与碳层牢固度的比较

由表2和图2可知,本申请所制得的C/Al复合阴极箔比容量最高为2950.68μf/cm

最后用说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换。凡在本发明的精神和原则之内,所作的任何修改、同等替换、改进等,均应包含在本发明的保护范围之内。

- 一种固态铝电容器用铝/碳复合阴极箔及其制备方法

- 一种固态铝电解电容器用碳/铝复合阴极箔及其制备方法