一种原丝纱锭换锭接丝装置及方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及原丝纱锭更换以及接丝的技术领域,具体涉及一种原丝纱锭换锭接丝装置及方法。

背景技术

碳纤维制备过程通常是,将原丝卷绕在纱锭上,将卷绕有原丝的纱锭放置在纱架上,然后对纱架上的纱锭恒张力放丝,多条原丝汇集成工作宽度的丝面后,进入氧化炉进行氧化处理,然后进入低温碳化炉、高温碳化炉等进行碳化处理,再通过后续工序处理直至形成碳纤维。在此过程中,无论纱锭的重量是多少(目前通常是120公斤、300公斤和500公斤),丝束总有用完的时候,随着丝束的K数及生产速度的增加,原丝纱锭用完的时间会大大缩短,这就涉及到更换原丝纱锭的问题,在更换原丝纱锭的时候,如何接丝以保持碳纤维生产过程的连续性,是碳纤维行业一直存在的头痛的问题。

目前,业界通常的处理方式有两种,一种是非连续统一更换所有纱锭,具体做法是,当上一批原丝纱锭快用完时,对氧化炉降温,停止驱动,在低温碳化炉入口处,剪断丝束,更换所有的纱锭,将新的纱锭装载在纱架上,新纱锭的丝头与氧化炉中预留的丝尾打结连接,然后启动氧化炉驱动,将接头向低温碳化炉方向牵引,当从氧化炉的尾端出来的丝束完全氧化后,将从氧化炉出来的丝束与低温碳化炉预留的丝束打结连接,完成接丝过程。采用该种接丝方式会造成原丝的浪费,以及在换锭接丝过程中,生产线停止了,增加了成本降低了产出。

另一种比较流行的每个纱锭单独更换,当一个纱锭快用完时,用一小段碳纤维进行连接,将碳纤维的一端与原纱锭的丝尾打结,将碳纤维的另一端与新纱锭的丝头打结,实现更换与接丝,但是由于碳纤维与原丝的接头处有集中放热的问题,因此,该种接丝方式必须要错峰进行,否则多个接头同时进入氧化炉,会导致放热集中,影响正常的氧化工艺,甚至会导致起火。

发明内容

针对现有技术中存在的技术问题,本发明的第一个目的是:提供一种原丝纱锭换锭接丝装置,通过该装置能够实现在更换原丝纱锭以及接丝过程中,碳纤维生产过程的连续性。

本发明的第二个目的是:提供一种原丝纱锭换锭接丝方法,通过该方法能够实现在更换原丝纱锭以及接丝过程中,碳纤维生产过程的连续性,并且能够减少原丝的浪费,降低生产成本。

为了达到上述目的,本发明采用如下技术方案:

一种原丝纱锭换锭接丝装置,包括原丝卷绕机、丝头氧化炉、放丝纱架和联结机构;原丝卷绕机用于将原丝卷绕成纱锭,并预留一定长度的丝尾;丝头氧化炉用于对原丝卷绕机卷绕的纱锭的丝头和丝尾进行预氧化;放丝纱架用于放置丝头和丝尾经过丝头氧化炉预氧化后的纱锭,放丝纱架可放置工作纱锭和备用纱锭;联结机构用于将工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头联结在一起。

进一步的,原丝卷绕机包括卷绕锭轴和往复导纱机构,往复导纱机构与卷绕锭轴并排设置,卷绕锭轴用于卷绕原丝,往复导纱机构用于导丝。

进一步的,放丝纱架上并排设置有放置工作纱锭的工作气涨轴和放置备用纱锭的备用气涨轴。

进一步的,联结机构包括联结操作台和空气联结器,联结操作台用于铺放工作纱锭的丝尾和备用纱锭的丝头,联结操作台上设有多个联结凹槽,联结操作台上还设置有多根纤维固定杆,多根纤维固定杆放置在不同的联结凹槽上,用于压紧工作纱锭的丝尾和备用纱锭的丝头,至少有一个空气联结器放置在联结凹槽中,用于将工作纱锭的丝尾和备用纱锭的丝头联结在一起。

一种原丝纱锭换锭接丝方法,包括以下步骤:

S1、通过原丝卷绕机将原丝卷绕成纱锭,在纱锭上预留一定长度的丝尾;

S2、将纱锭上的丝头和丝尾放入丝头氧化炉中进行预氧化;

S3、将预氧化后的丝尾折叠放置,将预氧化后的丝头复绕在纱锭上;

S4、将纱锭套装在放丝纱架的备用气涨轴上,作为备用纱锭;

S5、当工作纱锭即将放卷完毕时,将备用纱锭的丝头铺在联结操作台上,再将工作纱锭的丝尾铺在备用纱锭的丝头上,通过空气联结器进行联结,完成接丝。

进一步的,在步骤S1中,通过原丝卷绕机将原丝卷绕成纱锭,在纱锭上预留一定长度的丝尾,具体包括:

S11、将纱管套装在卷绕锭轴上;

S12、卷绕前,将往复导纱机构移动到其往复行程外,卷绕时,卷绕锭轴转动,往复导纱机构不动,将原丝定点卷绕在纱管上;

S13、当原丝卷绕到一定长度时,即预留了一定长度的丝尾时,往复导纱机构在其往复行程内往复运动,将其他的原丝卷绕在纱管上。

进一步的,在步骤S3中,将预氧化后的丝尾折叠放置,将预氧化后的丝头复绕在纱锭上,具体包括:

S31、将预氧化后的丝尾逐段折叠,然后捆成一束,并装入袋子中;

S32、将预氧化后的丝头再次卷绕在纱锭上,并用胶带粘在纱锭上。

进一步的,在步骤S4中,将纱锭套装在放丝纱架的备用气涨轴上,作为备用纱锭,具体包括:

S41、将纱锭的纱管套装在放丝纱架的备用气涨轴上,作为备用纱锭;

S42、将折叠好的丝尾放入到纱管内部,并用胶带粘在纱管内部。

进一步的,在步骤S5中,当工作纱锭即将放卷完毕时,将备用纱锭的丝头铺在联结操作台上,再将工作纱锭的丝尾铺在备用纱锭的丝头上,通过空气联结器进行联结,完成接丝,具体包括:

S51、当工作纱锭上的原丝快用完时,将备用纱锭预氧化后的丝头平铺在联结操作台上;

S52、将工作纱锭预氧化后的折叠的丝尾取出,并重叠铺放在备用纱锭预氧化后的丝头上,然后用纤维固定杆压紧;

S53、通过空气联结器将工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头联结在一起,完成接丝。

进一步的,在步骤S1中,在纱锭上预留的丝尾的长度为6-12m。

总的说来,本发明具有如下优点:

本发明通过空气联结器将工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头联结在一起,完成了工作纱锭的更换和接丝过程,并且在此过程中不需要停机,生产线能够连续生产,保证了碳纤维生产过程的连续性;极大地减少了原丝的浪费,减少了操作人员的工作量,节约了工作时间,降低了生产成本,也提高了生产的安全性。

附图说明

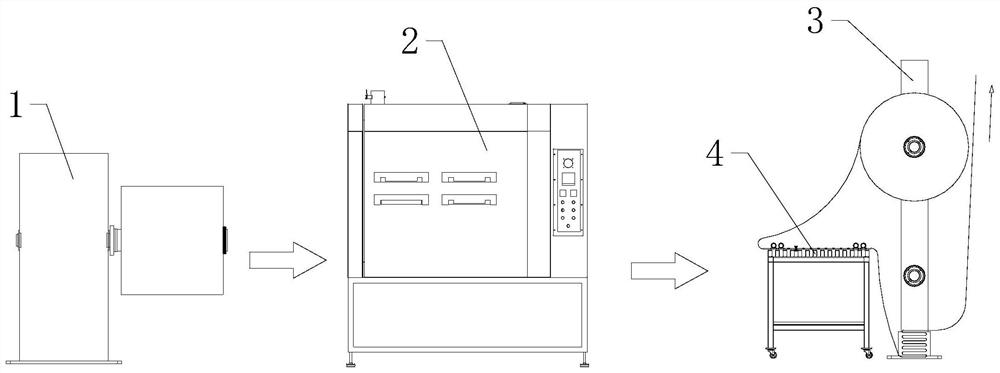

图1是本发明换锭接丝的装置和流程图。

图2是本发明原丝卷绕机卷绕的示意图。

图3是本发明换锭接丝过程的示意图。

图4是本发明通过联结机构联结的示意图。

图5是本发明预氧化后的丝尾折叠的示意图。

其中:1为原丝卷绕机,1-1为卷绕锭轴,2为丝头氧化炉,3为放丝纱架,3-1为工作气涨轴,3-2为备用气涨轴,4为联结机构,4-1为联结操作台,4-1-1为联结凹槽,4-1-2为方管,4-2为空气联结器,4-3为纤维固定杆,5为纱锭,6为预留的丝尾,7为预氧化后的丝尾,8为备用纱锭,8-1为备用纱锭预氧化后的丝头,9为工作纱锭预氧化后的丝尾。

具体实施方式

下面将结合附图和具体实施方式来对本发明做进一步详细的说明。

如图1所示,一种原丝纱锭换锭接丝装置,包括原丝卷绕机、丝头氧化炉、放丝纱架和联结机构;原丝卷绕机用于将原丝卷绕成纱锭,并预留一定长度的丝尾;丝头氧化炉用于对原丝卷绕机卷绕的纱锭的丝头和丝尾进行预氧化;放丝纱架用于放置丝头和丝尾经过丝头氧化炉预氧化后的纱锭,放丝纱架可放置工作纱锭和备用纱锭;联结机构用于将工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头联结在一起。

如图2所示,原丝卷绕机包括卷绕锭轴和往复导纱机构,往复导纱机构与卷绕锭轴并排设置,卷绕锭轴用于卷绕原丝,往复导纱机构用于导丝。

如图3所示,放丝纱架上并排设置有放置工作纱锭的工作气涨轴和放置备用纱锭的备用气涨轴。

如图4所示,联结机构包括联结操作台和空气联结器,联结操作台用于铺放工作纱锭的丝尾和备用纱锭的丝头,联结操作台上设有多个联结凹槽,联结操作台上还设置有多根纤维固定杆,多根纤维固定杆放置在不同的联结凹槽上,用于压紧工作纱锭的丝尾和备用纱锭的丝头,至少有一个空气联结器放置在联结凹槽中,用于将工作纱锭的丝尾和备用纱锭的丝头联结在一起。空气联结器属于现有技术。

如图4所示,联结操作台上并排设置有多根方管,相邻两根方管之间的间隙形成联结凹槽,每个联结凹槽的宽度相同。空气联结器的宽度与联结凹槽的宽度一致。空气联结器可在联结凹槽中沿联结凹槽的开口方向移动。

如图4所示,工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头的宽度一致。工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头叠放在一起,两者能完全重叠,提高接丝效果。

如图4所示,纤维固定杆为圆柱形杆,纤维固定杆的直径大于联结凹槽的宽度,纤维固定杆放置在工作纱锭的丝尾和备用纱锭的丝头上并位于联结凹槽上。纤维固定杆用于压紧工作纱锭的丝尾和备用纱锭的丝头,使得工作纱锭的丝尾和备用纱锭的丝头具有足够的丝束张力。

使用空气联结器对工作纱锭的丝尾和备用纱锭的丝头进行联结的次数不超过9次。空气联结器在多个联结凹槽内进行联结,可提高工作纱锭的丝尾和备用纱锭的丝头之间的粘接强度,但联结的个数不宜超过9次,超过9次将会撕裂和切断联结处的丝头,从而削弱联结处接头的拉伸强度。

工作纱锭的丝尾和备用纱锭的丝头没有联结的部分的长度均不超过15mm。即工作纱锭的丝尾末端距离最近的一个联结处的距离不超过15mm,备用纱锭的丝头末端距离最近的一个联结处的距离也不超过15mm。若超过15mm,在氧化碳化加工过程中,会导致没有联结的部分卡在分丝梳上,影响工作效率。联结后的丝束的强度可以达到未联结前的80%以上的拉断强度。

一种原丝纱锭换锭接丝方法,包括以下步骤:

S1、通过原丝卷绕机将原丝卷绕成纱锭,在纱锭上预留一定长度的丝尾;

S2、将纱锭上的丝头和丝尾放入丝头氧化炉中进行预氧化;

S3、将预氧化后的丝尾折叠放置,将预氧化后的丝头复绕在纱锭上;

S4、将纱锭套装在放丝纱架的备用气涨轴上,作为备用纱锭;

S5、当工作纱锭即将放卷完毕时,将备用纱锭的丝头铺在联结操作台上,再将工作纱锭的丝尾铺在备用纱锭的丝头上,通过空气联结器进行联结,完成接丝。

在步骤S1中,通过原丝卷绕机将原丝卷绕成纱锭,在纱锭上预留一定长度的丝尾,具体包括:

S11、将纱管套装在卷绕锭轴上;

S12、卷绕前,将往复导纱机构移动到其往复行程外,卷绕时,卷绕锭轴转动,往复导纱机构不动,将原丝定点卷绕在纱管上;

S13、当原丝卷绕到一定长度时,即预留了一定长度的丝尾时,往复导纱机构在其往复行程内往复运动,将其他的原丝卷绕在纱管上;预留的丝尾的长度为6-12m。

在本实施方式中,将预留的丝尾定点卷绕在纱管的尾端,预留的丝尾的长度为6m,往复导纱机构的往复行程为700mm。

在步骤S2中,将纱锭上的丝头和丝尾放入丝头氧化炉中进行预氧化;丝头预氧化的长度为400-1200mm,丝尾预氧化的长度为400-1200mm。

在步骤S3中,将预氧化后的丝尾折叠放置,将预氧化后的丝头复绕在纱锭上,具体包括:

S31、将预氧化后的丝尾逐段折叠,然后捆成一束,并装入袋子中,防止预氧化后的丝尾散乱,方便后续使用;

S32、将预氧化后的丝头再次卷绕在纱锭上,并用胶带粘在纱锭上,防止预氧化后的丝头掉落。

在本实施方式中,预氧化后的丝尾折叠的方式如图5所示。在折叠的过程中,丝束不能翻转。

在步骤S4中,将纱锭套装在放丝纱架的备用气涨轴上,作为备用纱锭,具体包括:

S41、将纱锭的纱管套装在放丝纱架的备用气涨轴上,作为备用纱锭;

S42、将折叠好的丝尾放入到纱管内部,并用胶带粘在纱管内部。

在步骤S5中,当工作纱锭即将放卷完毕时,将备用纱锭的丝头铺在联结操作台上,再将工作纱锭的丝尾铺在备用纱锭的丝头上,通过空气联结器进行联结,完成接丝,具体包括:

S51、当工作纱锭上的原丝快用完时,将备用纱锭预氧化后的丝头平铺在联结操作台上;

S52、将工作纱锭预氧化后的折叠的丝尾取出,并重叠铺放在备用纱锭预氧化后的丝头上,然后用纤维固定杆压紧;在铺放备用纱锭预氧化后的丝头和工作纱锭预氧化后的丝尾时,丝束均不能翻转,保证接丝的过程中,丝束没有翻转;

S53、通过空气联结器将工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头联结在一起,完成接丝。

在本实施方式中,工作纱锭也是通过上述的步骤得到,工作纱锭上也预留有一定长度的丝尾,工作纱锭的丝头和丝尾也经过了预氧化,工作纱锭是套装在放丝纱架的工作气涨轴上,作为工作纱锭,本实施方式主要说明工作纱锭用完的更换过程以及与备用纱锭接丝的过程。

总的来说,本发明通过空气联结器将工作纱锭预氧化后的丝尾和备用纱锭预氧化后的丝头联结在一起,完成了工作纱锭的更换和接丝过程,并且在此过程中不需要停机,生产线能够连续生产,保证了碳纤维生产过程的连续性;极大地减少了原丝的浪费,减少了操作人员的工作量,节约了工作时间,降低了生产成本,也提高了生产的安全性。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种原丝纱锭换锭接丝装置及方法

- 一种原丝纱锭换锭接丝装置