生产苛性钠颗粒的方法和装置

文献发布时间:2023-06-19 11:32:36

相关申请的交叉引用

本申请要求2017年9月15日提交的美国临时申请第62/558,904号的权益,该申请的全部内容通过引用明确并入本文中,并据以定义可以据此寻求保护的特征,因为相信其全部内容有助于解决本发明的根本技术问题,下文可能提及的一些特征具有特别重要的意义。

版权及法律声明

本专利文献的部分公开内容包含受版权保护的材料。由于本专利文献或本专利公开的内容出现在专利商标局的专利文献或记录中,因而申请人不反对任何人以传真方式复制本专利文献或本专利公开的内容,但保留其它所有版权。此外,本文中所引用的第三方专利或文章均不得解释为承认本发明无权凭借在先发明而早于此类材料。

背景技术

苛性钠颗粒由无水氢氧化钠(NaOH)组成,无水氢氧化钠以熔体(也称为苛性钠熔体)形式从浓缩器模块(温度通常在330℃至400℃之间)转移至颗粒模块。在颗粒模块中,从熔体产生液滴,在气态环境中冷却并凝固以形成颗粒。颗粒呈球形,无尘,不结块,因此易于储存和计量。颗粒越来越成为固体苛性钠最常见的产品形式。

在图9A的图示中,示意性地展示了氯碱工业中使用的几种工艺。苛性钠(苛性钠颗粒的原料)是通过电解氯化钠溶液获得的。除了苛性钠是本发明最主要的材料外,还因此产生了氯气和氢气。

我们既不讨论用于生产无水苛性钠熔体(通常为50%(重量百分数)NaOH)的NaOH的电解或蒸发设备,该熔体是固体形式的苛性钠的基础,也不讨论生产碳酸钠和氯化钙的工艺,因为这在本领域中是已知的。尽管如此,图9B中示出了通过生产固体苛性钠的工艺可以获得的产品。下面将对其进行描述。

根据已知的工艺,将苛性钠熔体倒入铁桶中,冷却后凝固。这种工艺通常适用于没有基础设施来运输和临时储存液态苛性钠的情况。在用户设施中,固体材料被溶解并稀释至所需浓度的NaOH溶液(例如在纺织行业中),这是一个复杂而危险的程序。如今,它只用于市场上的少量产品。

与以前描述的将熔体倒入铁桶的过程相比,由于引入了制片(flake)机器使得取得了重大进展,在此,旋转的、内部冷却的铁桶被浸入装有液体苛性钠熔体的桶中。因此,在桶上形成厚度约为1毫米的薄膜。在桶的一次旋转过程中,薄膜凝固并冷却到通常60℃。随后,凝固的薄膜被洗涤器从桶上刮下,形成所谓的薄片(也称为粒料)。后者可以装入包装单元中、运输和溶解以及由用户稀释到适合特定应用的浓度。与上述将熔体倒入铁桶中相比,这是一个明显简单的程序。

然而,一个缺点是薄片容易聚结。更重要的是,薄片不是自由流动的。这就使得不可能储存在筒仓中,也不可能用集装箱和罐运输。同样也不可能进行精细的计量以及混合到颗粒状的产品(如洗涤剂)中。

在所谓的颗粒设备中,可以生产出无尘、大小一致和自由流动的产品。这样做的好处是没有储存问题,因为颗粒(形状为小珍珠)可以储存在筒仓中,或装入麻袋、集装箱等,而不会造成结块或粉尘形成。此外,颗粒的剂量可以精确到克。

因此,颗粒对于大量应用以及工业和服务部门的各个分支来说是理想的。这包括实验室和广大消费者。颗粒特别适用于苛性钠与其它粒状物(例如清洁剂和洗涤剂)混合的应用。这种产品形成形式具有开创性。

2017年已经生产了约600万吨固体苛性钠。这相当于每天约18'000吨。该数量的很大一部分以薄片形式销售,因为最先进的颗粒设备的投资成本明显大于薄片设备。对于日产量在300吨以下的设备来说,先进的颗粒设备的高投资成本尤其不经济。原因在于最先进的颗粒室需要独立于产量,这使得它们对于较小的生产量来说过于昂贵。

根据本发明,可以大大降低颗粒设备的投资成本。鉴于颗粒产品形式的独特优势,因此预计其市场占有率将快速上升。在未来,每天18'000吨苛性钠的生产量将在很大程度上被加工成颗粒的形式,这对颗粒工厂的制造商以及颗粒的生产者和使用者都是有利的。

苛性钠是氢氧化钠(NaOH),其被浓缩成几乎不含水的熔体,随后转化为固体产品。市场倾向于以“颗粒”的形式交付。这些是直径在毫米范围内的小球体,无尘,可以自由流动,因此适合包装、储存和各种应用。

这些颗粒是在颗粒设备中制造的(见图9A),其中来自上游浓缩设备的苛性钠熔体在通常330至400℃的温度下成形为细小的液体射流,这些液体射流在气流中冷却成液滴,最后在320℃左右凝固成毫米大小的球体。

在图1中示意性地描绘的一种先进工艺中,液体射流116是通过将熔体引入固定容器104中产生的,该容器的底部形成为具有细孔的穿孔板106。该工艺的缺点是,从液体射流116形成的液滴114具有不同的大小,并伴随着所谓卫星液滴的雾。这些悬浮的卫星液滴从冷却的环境空气112中吸收水分。结果设备的内部变得涂有一层粘稠的苛性钠,因此必须经常清洗,这导致生产的不理想中断和经济损失。因此,所述工艺在产品质量和操作准备方面存在缺点。

在根据图2的设备和工艺200中,液体射流和液滴形成是通过旋转容器202来实现,该容器可以具有圆柱体的形状,其护套上具有侧向孔204。在下文中,该圆柱体也被称为喷洒装置、喷洒模块或喷洒单元。

由于旋转的结果,射流206受到侧向动量的作用,而空气供应器214基本上是不旋转的。这对液滴的形成具有有利的作用。液滴220具有基本相等的直径,并且卫星液滴是不可检测的。因此,利用该设备200可以产生均匀的、无尘的和可倾倒的产品,该产品也被称为“颗粒”。这些颗粒对于储存、计量和混合到其它细粒产品(如洗衣粉和清洁剂)是的理想的。

根据以上提供从环境空气214向颗粒室212的供应210,并且以内部温度不低于露点的方式进行计量。与图1的方法相反,因此,颗粒不会从环境空气214吸收任何水分。因此,保证了产品的高质量和安全的操作。

另一方面,该设备200具有以下显著的缺点:带有侧向孔204的圆柱体202必须高速旋转(例如以600转/分的速度旋转),以便在其内表面216上积聚足够厚的苛性钠层,并以足以产生理想液滴的方式加速射流206。根据高转速,液滴的径向速度(即朝向颗粒室212的内表面216的速度)相当高,例如7至8米/秒。然而,由于半液体液滴220必须不触碰颗粒室212的内表面216,因此后者的直径需要相应地大,通常约为14米。

正是由于这一要求,使得整个最先进的设备200体积大,价格高,因此它们的操作对于每天300吨以下的产量是不经济的。事实上,由于对颗粒速度的类似要求,即使对于较小的生产量,也必须将颗粒室212的直径通常保持在14米。这使得这样的设备的成本相对于它的生产速度来说过于昂贵。

然而,许多生产商正在寻找能在较低的产量范围内也经济地运行的颗粒设备。

本发明在程序上和经济上的重要性可以从以下背景中看出:在2017年,全世界每天大约生产18'000吨固体苛性钠,其中最大的部分仍然是片状的。

需要用低投资的颗粒设备来替代传统的薄片生产设备。

需要大幅降低颗粒设备的成本。

需要能在大范围的产量(包括低于300吨/日的产量)条件下经济运行的颗粒设备。

发明内容

提供一种用于生产苛性钠颗粒的设备。该设备包括颗粒室,该颗粒室中具有呈旋转容器形式的喷洒单元。该旋转容器具有穿孔的下部,该下部具有向下定向的孔,这些孔作为逸出液体苛性钠喷流的开口。下部可以包括底座,该底座优选是平坦的,但也可以是凹的、凸的或圆锥形的。

在一个实施例中,用于生产苛性钠颗粒的设备具有颗粒室,该颗粒室具有呈旋转容器形式的喷洒单元,该喷洒单元的穿孔底板具有向下定向的孔作为逸出液体苛性钠喷流的开口。底板的孔可以是凹、凸、平坦和圆锥形形状。此外,在一个实施例中,颗粒室的底部可以包含流化床,该流化床是由吹入颗粒室中的空气产生。

上游浓缩设备通过重力将液体苛性钠熔体供应给喷洒单元。颗粒室的直径在约4至6米的范围内,其高度在约7至10米的范围内。本发明还提供了一种生产颗粒的方法,其中选择喷洒单元的旋转圆柱体的转速,以将液滴在颗粒室内壁方向上的径向速度调整到约2.3至2.5米/秒。

本发明的目的是在将来用造粒设备代替目前的苛性钠薄片的生产设备。

本发明的另一个目的是提供一种设备和过程,其在产品质量和生产准备方面具有优于图2的设备和过程的优点,但却可以实现成的大大降低。

附图说明

图1是具有静态造粒喷嘴和开放的冷却空气供应的现有技术造粒系统的剖视图。

图2是具有旋转喷洒模块、水平逸出的熔融苛性钠射流和受调节的空气供应的现有技术造粒系统的剖视图。

图3是具有旋转喷洒模块、竖直逸出的熔融苛性钠射流和受调节的空气供应的造粒系统的剖视图,旋转喷洒模块包括具有竖直旋转轴线的圆柱体。

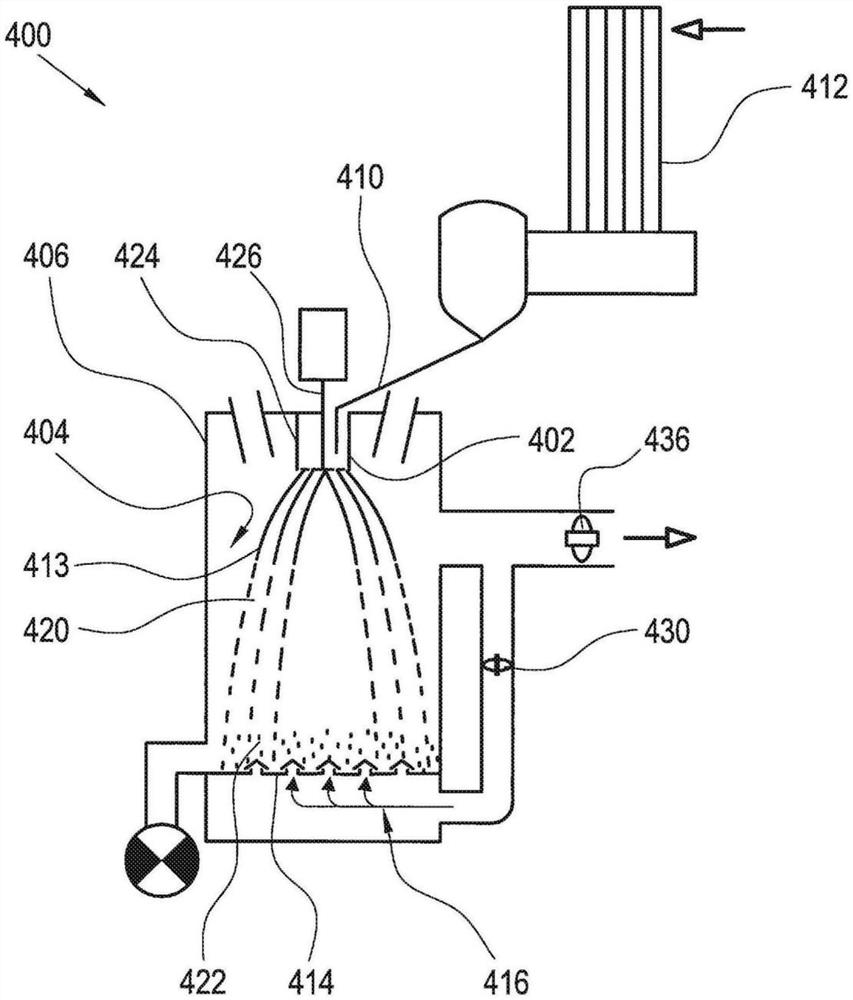

图4是具有旋转喷洒模块、竖直逸出的熔融苛性钠射流和受调节的空气供应并具有设计成流化床的底部的造粒系统的剖视图,旋转喷洒模块包括具有竖直旋转轴线的圆柱体。

图5是具有旋转喷洒模块、竖直逸出的熔融苛性钠射流和受调节的空气供应并具有设计成流化床的底部的造粒系统的更详细的剖视图,旋转喷洒模块包括具有竖直旋转轴线的圆柱体。

图6A是具有局部的圆顶底部的喷洒单元的剖视图。

图6B是具有平坦底部的喷洒单元的剖视图。

图6C是具有凸圆锥形底部的喷洒单元的剖视图。

图6D是具有球形底部部分的喷洒单元的剖视图。

图7A是流化床的立体图。

图7B是适合用于流化床系统的空气喷嘴的一种变型的剖视图。

图7C是适于在流化床系统中使用的空气喷嘴的另一变型的剖视图。

图8A是根据图3的造粒系统的前视图,熔融的苛性钠从顶部安装的浓缩器重力流向造粒系统。

图8B是图8A的俯视图。

图9A是示出氯碱工业中的基本工艺的图。

图9B是示出通过生产固体苛性钠的工艺可以得到的产品的图。

图10是图2所示装置与图4和图5所示装置的典型尺寸的比较。

具体实施方式

本说明不意图以任何方式限制本发明的范围,因为它本质上是示例性的,用于描述发明人在本申请日已知的最佳发明模式。因此,在不偏离本发明的精神和范围的情况下,可以对本文所公开的示例性实施例中描述的任何元素的布置和/或功能进行改变。

现在参考图3,实施例300的颗粒设备包括:颗粒室306;喷洒单元302,其在旋转容器中具有向下定向的孔,优选为圆柱体而不是容器202中的侧向孔204,优选为图2的圆柱体。颗粒室306、406、506、806还包含气体环境。在操作过程中,来自环境的空气通过给料机340连续地供给到颗粒室306中,而风扇336连续地将空气引导出颗粒室306。

令人惊奇的是,计算和试验表明,对于喷洒单元,其中孔布置在容器(优选圆柱体)的底部610、620、630、640上,在显著较低的转速(例如120转/分)下,可以实现理想的滴落形成(drop formation)。由于较低的转速和没有侧向孔,后来转变成颗粒液滴320的液体苛性钠射流319、419、519在颗粒室306、406、506、806的内壁304、404、504方向上的径向速度为2.4米/秒,而不是现有技术颗粒设备的7.8米/秒。颗粒室306、406、506、806的直径因此可以从现有技术中通常14米的值减少到约4至6米。下面给出的值是以5米的直径为基础计算的。颗粒室的相应重量对于现有技术的设备来说约为40'000千克,对于本发明的设备来说约为16'000千克。由此成本大大降低。

射流朝向颗粒室306、406、506、806的内壁304、404、504的径向速度可以在1.5米/秒和3米/秒之间变更,并且作为颗粒室306、406、506、806的直径的函数和作为喷洒单元每秒旋转次数的函数来选择。众所周知,径向速度低于1.5米/秒会导致从液体流中形成不利的液滴。此外,径向速度高于3米/秒则需要增加颗粒室306、406、506、806的直径,以避免液滴过早地与内壁304、404、504接触。

在优选的实施例中,喷洒单元的直径约为0.4米,并以约120转/分的速度旋转。这导致径向速度约为2.4米/秒。

实验还表明,与现有技术的设备相比,根据本发明的设备允许降低高度。通常,入口310、410、510、810的水平面到喷洒模块324、424、524、824的高度降低约9m,这允许苛性钠熔体的上游浓缩器模块412、512、812定位成使得熔体在重力的影响下流向颗粒室306、406、506、806中的喷洒模块324、424、524、824。这基本上消除了用于输送苛性钠熔体的泵和控制系统的成本,而泵和控制系统是在现有技术系统中所需要的。这样的泵和控制系统导致了现有技术设备中安装和维护的巨大成本。

现在参考图4,更详细地参考图5,本发明的实施例400、500包括颗粒室406、506,其底部以流化床414、514的形式实施。这是一种已知的技术,但是,迄今为止,这种技术还没有在苛性钠颗粒设备中使用。流化床技术被用于工业中的大量工艺。例如,用于生产CaCl

到目前为止,流化床工艺还没有在苛性钠造粒设备中使用,因为先进技术的造粒室的直径很大,通常约为14米,为了正常运行,流化床要求覆盖造粒室内的大部分底部面积,先进技术的造粒室中的流化床明显大于本发明的造粒室中的流化床。因此,对于大型流化床而言,在现有技术的颗粒室中使用流化床将导致初始成本高。此外,这种大型流化床的适当运行将需要大体积的空气流,以保持颗粒悬停。要产生足够大的空气流量,需要投资足够大的通风机,这将导致运营成本增加。相比之下,本发明的颗粒室(306,406,506)内的底部面积实质上较小,因此,使用流化床在经济上是值得的。

根据本发明,流化床414、514是由引入到颗粒室406、506中的气流416、516的一部分从下面吹入的。掉落的颗粒420、520在区域422、522内回旋,并同时部分地从约230℃冷却到160℃。

这至少具有以下积极效果:

a)由于颗粒轻轻地停在流化床414、514中并进一步冷却,因此相对于图3中的那一设备,颗粒420、520的降落高度以及随之而来的颗粒室406、506的高度可以进一步降低;

b)由于射流从喷洒模块424、524、824的旋转轴线426的径向方向上扩展较小,因此,可以进一步减小颗粒室406、506的直径;

c)由于在旋涡区域422、522中的额外的预冷却,因此颗粒室406、506外部的冷却系统的尺寸可以更小,从而更便宜。

在下文中,针对直径为5米、高度为8米的颗粒室406、506(产生的颗粒420、520的直径约为0.5至1.2毫米),计算图5中示意性示出的实施例400、500的设备和工艺的性能。

喷洒模块424、524、824的底部通常具有1'200至1'300个(优选约1'250个)向下取向的孔,孔的直径约为0.5毫米。液体射流的出口速度达约5米/秒。这些参数导致每小时6250千克颗粒的上述产量。为了达到更低或更高的产量,可以相应调整孔的数量。

在颗粒420、520的直径尺寸小于0.5毫米的情况下,颗粒室306、406、506、806的直径可以小于5米,例如4.5米或4米。对于优选直径约为0.5至1.2毫米的颗粒420、520,技术上可以选择更大直径的颗粒室306、406、506、806。该设备将以例如颗粒室306、406、506、806的5.5米、6米或更大的直径工作。然而,由于室变得不必要的大,这导致较高的成本。

在本说明的以下部分中,描述喷洒单元424、524、824的功能、背景和实际操作限制。苛性钠熔体的出口速度取决于喷洒单元424、524、824中熔体的液位所给的静水压力。较高的液位需要较长的喷洒单元。例如,高度为0.8米的液柱产生约4米/秒的出口速度;1.25米的液柱产生约5米/秒的出口速度;1.8米的液柱最终产生约6米/秒的出口速度。

我们经验性地发现,对于在喷洒模块424、524、824入口处的温度在325℃和340℃之间的苛性钠熔体,大约5米/秒的出口速度会导致产品的有利形式,即细粒、均匀和无尘。

所有的参数都可以在实际确定的极限范围内变更。

直径低于0.3毫米的孔很难制造,而且容易堵塞。对于超过0.7毫米的直径,颗粒会变得比所需的大,其冷却需要高度更大的颗粒室。

对于低于4米/秒的出口速度,液滴会变得过大,而高于7米/秒的速度则会导致产品出现粉尘。

从这些考虑来看,优化的参数是孔径在约0.3至0.7毫米的范围内,优选0.5毫米,并且出口速度在约4至7米/秒的范围内,优选5米/秒。

喷洒单元424、524、824优选配备有可更换的底板610、620、630,每块底板均有不同数量的孔,这样设备可以在适应不同的产量和操作参数的优化条件下运行。与上述示例中的孔的数量相比较少数量的孔(例如1200、1000、800、500、100)产生较低的生产率。另一方面,较大数量的孔(例如1300、1500、1700、2000)则产生较高的生产率。孔的厚度或长度通常为0.5至2.0毫米,优选在0.5至1.0毫米之间。

喷洒单元424、524、824的底部610、620、630、640的形式可以是微凹、凸、平坦、球状或略呈圆锥形。对于凹形和圆锥形的底板,孔相对于容器(优选圆柱体302、402、502)的旋转轴线略微朝颗粒室的壁倾斜。换句话说,它们向下取向。图6A至突6D中描绘了各个实施例。

图6A是具有局部圆顶底板610的实施例。图6B是具有平坦底板620的实施例。图6C是具有凸圆锥形底板630的实施例。图6D是带有球形底板640的实施例。

生成无水NaOH熔体的浓缩器412、512布置在允许借助重力将熔体供应给喷洒模块424、524、824的高度处。因此,可以简单地通过向浓缩器412、512供应所谓的稀苛性钠熔体来调节设备的产量。

如图7B和图7C中例示的,流化床414、514由排气组件416、516经由喷嘴532(图5)从借助通风机430(图4)、530(图5)调节的颗粒室406、506、806从下方吹入。空气流的速度被控制成使得颗粒420、520保持在典型的15至25厘米、20至50厘米或20至60厘米的高度的层内悬停。

该层高度可以通过翻板534(图5)来调整。颗粒通过溢流过翻板534(图5)和出口锁而连续离开流化床。翻板可以水平翻转,以允许排空流化床414、514。环境空气(流速由排气通风机436、536控制)经由给料机540(例如环形喷嘴)流进颗粒室406、506、806中。

图1至图4的相对尺寸基本按比例示出,并示出了各颗粒室的典型尺寸。在图10中可以看到现有技术设备200与本发明的实施例400、500的典型尺寸的比较,其中图2和图4已被叠加。这些尺寸独立于设备的产量。根据图2的设备的典型重量约为40'000千克,根据图3的设备的典型重量约为16'000千克,根据图4的设备的典型重量约为8400千克。这说明与现有技术的设备相比,本发明的设备的投资成本较低。这些差异是显著的,因此,生产和应用更多的年产量600万吨颗粒形式的苛性钠变得经济。

正如本领域的技术人员将理解的那样,本发明可以实施成一种系统、一种装置或一种方法。

说明书和图应以说明性的方式而不是限制性的方式来考虑,本文描述的所有修改都理应包括在所要求的发明范围内。因此,本发明的范围应该由所附权利要求(如目前存在的或以后修改或添加的权利要求以及它们的法律等同物)来确定,而不是仅仅由上面描述的示例来确定。在任何方法或过程权利要求中所叙述的步骤,除非另有明确说明,否则可按任何顺序执行,并且不限于任何权利要求中提出的具体顺序。此外,设备权利要求中所叙述的元件和/或组件可以以各种排列方式进行组装或以其它方式进行功能配置,以产生与本发明基本相同的结果。因此,本发明不应被解释为仅限于权利要求中所叙述的具体配置。

本文中提到的优点、其它优点和解决方案不应解释为任何或所有权利要求的关键的、必需的或基本的特征或组成部分。

如本文所使用的术语“包括”或其变体旨在指非排它性的元素列举,从而包括一系列元素的本发明的任何设备、过程、方法、物品或组合物不只包括所叙述的那些元素,还可以包括其它元素(如本说明书中所描述的那些元素)。除非另有明确说明,否则使用术语“组成”或“由……组成”或“基本上由……组成”并不是为了将本发明的范围限制在其后所列举的元素,除非另有指示。本发明实践中使用的上述元素、材料或结构的其它组合和/或修改可以由本领域技术人员在不背离本发明的一般原理的情况下变更或改编成其它设计。

除非另有说明,否则上述专利和文章在与本公开不相抵触的范围内特此纳入本公开中。

本发明的其它特征和实施方式在所附权利要求中进行了描述。

此外,本发明应被视为包括本说明书、所附权利要求书和/或图中描述的每个特征的所有可能的组合,这些特征可被认为是新颖性的、创造性的和工业上实用的。

版权可能由申请人或他们的受让人拥有,并且,对于在本文的一项或多项权利要求中所维护的权利的第三方的明确许可人,本文没有授予使用其余权利要求中所定义的发明的默示许可。此外,对于公众或第三方,没有授予任何明示或默示的许可来制作基于本专利说明书的衍生产品,包括本说明书的附录和其中包含的任何计算机程序。

本发明的附加特征和功能在本说明书所附的权利要求书和/或摘要中进行了描述。这些权利要求和/或摘要特此通过引用而全部并入本说明书中,应被视为所提交的申请的一部分。

本文描述的发明的实施例中,多种变更和修改是可能的。虽然本文已经示出和描述了本发明的某些示例性实施例,但在前述公开中构想了广泛的变化、修改和替换。虽然以上描述包含许多具体细节,但这些不应被解释为限制本发明的范围,而是例证其一个或另一个优选实施例。在某些情况下,可以采用本发明的某些特征而不相应地使用其它特征。因此,适当的是,前面的描述应被广义地解释并理解为仅是说明性的,本发明的精神和范围仅受最终在本申请中发布的权利要求书的限制。

权利要求书(按照条约第19条的修改)

1.一种用于生产苛性钠颗粒的设备(300,400,500),所述设备包括颗粒室(306,406,506),所述颗粒室(306,406,506)具有呈旋转容器(302,402,502)形式的喷洒单元(324,424,524),所述喷洒单元的穿孔的下部包括向下定向的孔作为逸出液体苛性钠喷流(319,419,519)的开口。

2.根据权利要求1所述的设备,其中,所述旋转容器基本呈圆柱形。

3.根据权利要求1所述的设备,其中,所述颗粒室基本呈圆柱形。

4.根据权利要求1所述的设备,其中,所述向下定向的孔基本是竖直的。

5.根据权利要求1所述的设备,其中,所述向下定向的孔布置在从竖直方向约5度至60度的位置,朝向所述颗粒室的内壁布置。

6.根据权利要求1所述的设备,其中,所述向下定向的孔布置在从水平方向向下约30度至约85度的位置,朝向所述颗粒室的内壁布置。

7.根据权利要求1所述的设备,其中,所述喷洒单元的所述下部包括可更换的底部。

8.根据上述权利要求所述的设备,其中,所述孔布置在所述旋转容器的所述下部中,至少部分位于所述旋转容器的最外表面的下端中。

9.根据权利要求1所述的设备,其中,包括所述孔的所述喷洒单元的所述下部具有选自凹、凸、平坦和圆锥形组成的形状组中的一种的形状。

10.根据权利要求1所述的设备,其中,所述颗粒室(406,506)的底部包含流化床(414,514),空气(416,516)被吹入所述流化床中,其中所述空气的剂量使得所述颗粒室内的温度不低于露点。

11.根据权利要求10所述的设备,其中,所述空气(416,516)由通风机(430,530)从排出于所述颗粒室的空气中抽吸。

12.根据权利要求1所述的设备,其中,上游浓缩(412,512,812)装置通过重力将所述液体苛性钠熔体供应给所述喷洒单元。

13.根据权利要求1所述的设备,其中,所述颗粒室(306,406,506)的大直径在4至15米的范围内,优选在4至10米的范围内,更优选在4至6米的范围内。

14.根据权利要求1所述的设备,其中,所述颗粒室(306,406,506)的高度在7至15米的范围内,优选在7至10米的范围内,更优选在7至8米的范围内。

15.一种使用权利要求1的设备生产苛性钠熔体制成的颗粒的方法,该方法具有以下步骤:

(a)将氢氧化钠(NaOH)在浓缩器(412、512、812)中浓缩成无水苛性钠熔体;

(b)优选地在330至400℃的温度将所述熔体通过重力送入颗粒室(306,406,506)内的旋转容器或喷洒单元(302,402,502,324,424,524)中,其中所述旋转容器的转速被选择成将液体射流(319,419,519)在所述颗粒室(306,406,506)的内壁(304,404,504)方向上的径向速度控制成约为2.4米/秒,从而通过将所述熔体引入所述容器中产生液体射流(319、419、519),所述容器的底部形成为具有细孔的穿孔板;

(c)在液压和向心力的作用下,驱动所述熔体穿过所述旋转容器中的所述孔,从而产生细的液体射流(319、419、519),这将所述熔体在所述颗粒室内的气态环境和气流中转变成冷却下来的液滴,使所述熔体在320℃左右凝固成毫米大小的球体;以及

(d)同时,向所述颗粒室供应环境空气,其剂量使所述颗粒室内的温度不低于露点。

16.根据权利要求15所述的方法,其中,所述颗粒室(406,506)的下部包括流化床(414,514),来自所述颗粒室(406,506)的排气由通风机(430,530)吹入所述流化床(414,514)中,所述排气的温度高于所述颗粒的露点,所述温度通常为120至140℃。

17.根据权利要求16所述的方法,其中,所述空气的流速被控制成使得所述颗粒(422,522)被保持悬停在典型高度为20至50cm的层内,由此所述颗粒被冷却到典型的130至160℃,优选140℃。

- 生产苛性钠颗粒的方法和装置

- 用于对胶合颗粒的胶合装置、用于生产压板的设备的装置或者该设备的装置、用于防止胶合剂和/或颗粒沉积的方法以及用于胶合颗粒的方法