一种四冲程新型增压柴油机

文献发布时间:2023-06-19 12:24:27

技术领域 本发明涉及一种气缸数不是4的整数倍的四冲程新型增压柴油机。

背景技术 众所周知,四冲程柴油机每一个工作循环曲轴要旋转2周共720度,每个冲程对应180度相位角。对四冲程四缸柴油机而言,每一个180度相位角,都各有一个气缸分别独自处于吸气、压缩、燃烧膨胀、排气四个冲程中的一个,所以在采用增压技术时,进入增压器的柴油机废气流量和增压器增压输出的新鲜空气流量都相对保持稳定,柴油机得以高效的工作。对农村广泛使用的四冲程单缸柴油机而言,若采用增压技术,则在排气冲程时进入增压器的废气流量和增压器输出的新鲜空气流量均达到最大值,但此时并不像四缸柴油机那样另有一个缸在吸气,所以憋在增压器和柴油机之间管道内的空气压力就会急剧升高导致增压器排气阻力增大白白消耗柴油机的功率,增大柴油机的热负荷和燃油消耗率;而在吸气冲程,也并不像四缸柴油机那样另有一个缸在排气驱动增压器,这时柴油机废气排出流量为零,增压器主要靠惯性产生的输出空气流量则不足以达到设计需要的增压值,使柴油机燃烧室内的燃油不能在足够的空气中燃烧,功率降低、燃油消耗率和排放增加,所以增压技术并没有在四冲程单缸柴油机领域里得到普及。同理,对其他气缸数不是4的整数倍的四冲程2缸、3缸柴油机而言,则在一个工作循环内曲轴旋转的2周内至少有一个180度相位角,有一缸会处于与单缸柴油机同样的工况,即当该气缸排气使进入增压器的废气流量和增压器输出空气流量均达到最大值时没有气缸在吸气,白白消耗能量,无法使柴油机达到理想的工作状态,或者至少有一缸吸气时没有其他缸在排气冲程,达不到设计需要的增压值。四冲程六缸柴油机情况稍好,但因缸数不是4的整数倍,与进排气相位匹配的缸数不能保持恒定值,从而影响进气空气的压力和流量的稳定性。即单缸柴油机,2缸柴油机,3缸柴油机,6缸柴油机,等气缸数不是4的整数倍的四冲程柴油机,在采用增压技术时均会出现处于排气冲程的气缸数量多于处于吸气冲程的气缸数量,和处于排气冲程的气缸数量少于处于吸气冲程的气缸数量两种不利于采用增压技术的情况,从而使这类柴油机在采用增压技术时无法达到理想的工作状态。

发明内容 本发明的目的在于提供一种四冲程新型增压柴油机,当柴油机气缸数不是4的整数倍时,特别是当气缸数小于4时,也能高效的正常工作,处于理想的工作状态。

本发明涉及的一种气缸数不是4的整数倍的四冲程新型增压柴油机,除包括柴油机主机,柴油机废气排气管,增压器,增压器废气排气管,增压器新鲜空气进气管,等常规四冲程增压柴油机所拥有的零部件外,还包括稳压容器,连接增压器与稳压容器的前空气进气管,和连接稳压容器与柴油机主机的后空气进气管;从增压器新鲜空气进气管吸入的新鲜空气,经增压器、前空气进气管、稳压容器、后空气进气管进入柴油机主机;当处于排气冲程的气缸数量大于处于吸气冲程气缸数量,进入增压器的废气流量和增压器输出的新鲜空气流量均达到较大值时,稳压容器增大了从增压器到柴油机主机之间整个进气管路的容积,而流入的空气量增加值相同时密闭空间内的压力与容积成反比,从而降低了增压器新鲜空气输出的最高压力峰值,减小了增压器对柴油机废气排气产生的阻力以及该阻力对柴油机功率、燃油消耗率和热负荷的不良影响;在处于排气冲程的气缸数量少于处于吸气冲程气缸数量时,稳压容器内储存的压缩空气可及时输出,保证气缸进气压力不至于降低到设计值以下,使燃油能在足够的空气中燃烧,同样使柴油机的功率得到提高而燃油消耗率、排放下降。在一些对柴油机体积要求不高的领域,例如柴油机发电机组领域里,为了尽可能地稳定气缸数不是4的整数倍的柴油机的进气压力,可尽量加大稳压容器的容积,使稳压容器的容积不小于柴油机单缸排量的10倍。此外,也可在前空气进气管和稳压容器之间增加一个单向阀,使空气只能从前空气进气管流向稳压容器,而不能倒流。

由本发明的技术方案可知,当四冲程增压柴油机的气缸数不是4的整数倍时,由于增加了稳压容器,可以产生以下效果。A)对四冲程增压单缸柴油机而言,当气缸排气时无其他气缸吸气,进入增压器的废气流量和增压器输出空气流量均达到较大值,稳压容器可以降低增压器新鲜空气输出的最高峰值压力,减小增压器对柴油机废气排气产生的阻力,减小废气排气阻力带来的功率损失、燃油消耗和热负荷;当气缸处于吸气冲程时无其他气缸处于排气冲程,增加稳压容器可保证气缸进气压力不会降低到设计值以下,因此可以让燃油在足够的空气中燃烧,起到提高柴油机功率,降低燃油消耗率、排放的作用。所以对单缸柴油机而言,采用了本发明才能使增压技术在该领域得到实际的普遍应用。否则吸气冲程没有废气驱动增压器,增压器输出的空气不足以产生设计所希望的增压效果;排气冲程又无气缸吸气导致增压器和柴油机的排气阻力急剧升高,使增压器和柴油机的热负荷都急剧升高,燃油消耗率、排放上升而功率降低,增压不仅无益反而有害,无法实际在单缸柴油机领域应用增压技术。B)对于四冲程两缸柴油机和三缸柴油机而言,因在曲轴旋转两周内,至少有一个180度相位角会出现与单缸机相同的工况,所以采用本发明增加稳压容器也有与单缸柴油机相同效果。C)对气缸数不是4的整数倍且大于4的其他四冲程多缸柴油机而言,例如四冲程6缸柴油机,因缸数不是4的整数倍,总会出现某个冲程有2缸排气1缸吸气的情况,此时进气量偏大、增压比偏高,导致柴油机和增压器排气阻力大、热负荷高;或出现某个冲程1缸排气两缸吸气的情况,此时进气量偏少、增压比偏低,导致燃油不能在足够的空气中燃烧。显然,这两种情况都会造成柴油机增压后各缸进气量不同导致工作状态不同,柴油机的性能和效率不能达到理想状态、以及转速波动等不良影响。采用本发明增加稳压容器后,可以大大缓解这两种情况造成的不良影响。D)因压缩空气时空气的温度与压力成正比,所以稳压容器在降低进气系统峰值压力的同时,同样降低了进气的温度。与现有增压技术中的中冷器主要靠散热降低温度的原理不同,稳压容器自身尽管也有一定的散热能力,但主要靠降低进气压力峰值、保持进气压力的稳定性来降低温度,又提供了一种降低增压柴油机进气温度的技术路线。此外,由于四冲程柴油机的进排气过程都是脉动的,因此这一降温的技术路线对所有四冲程增压柴油机都有效果,只是对气缸数不是四的整数倍的增压柴油机而言降温效果更为明显。

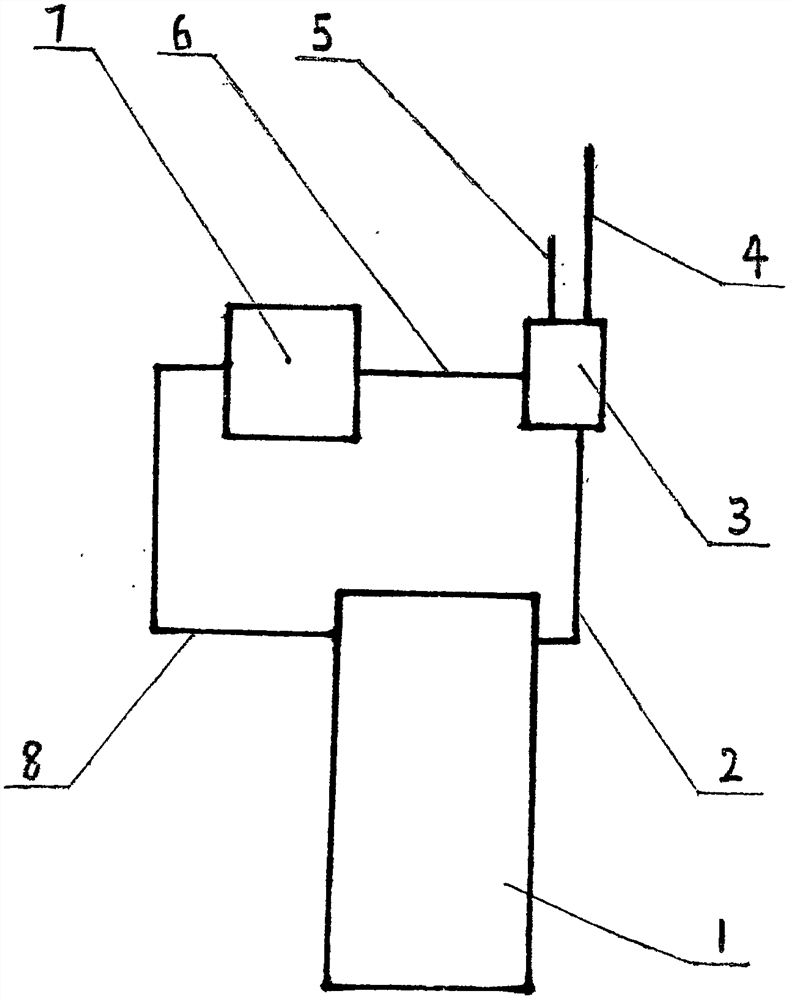

附图说明 说明书附图是本发明涉及的一种四冲程新型增压柴油机的结构示意图。1为柴油机主机,2为柴油机废气排气管,3为增压器,4为增压器废气排气管,5为增压器新鲜空气进气管,6为前空气进气管,7为稳压容器,8为后空气进气管。说明书附图中柴油机主机1的气缸数不是4的整数倍,可以是单缸柴油机,也可以是2缸柴油机、3缸柴油机,或者6缸柴油机。

具体实施方式 下面是本发明的一个最佳实施例,该最佳实施例的柴油机主机1为四冲程单缸柴油机,即说明书附图中的柴油机主机1此时为四冲程单缸柴油机,其原理如下。a)在柴油机主机1的排气冲程,废气由柴油机主机1中排出,通过柴油机废气排气管2流入增压器3,驱动增压器3转动,经增压器废气排气管4排出,此时增压器3的平均转速达到最高值;新鲜空气经增压器新鲜空气进气管5、增压器3、前空气进气管6进入稳压容器7内被压缩,新鲜空气的平均压力达到最高值;虽然因为柴油机主机1为单缸柴油机,此时没有气缸吸气,但稳压容器7的容积较大,可将被压缩的新鲜空气的压力稳定在设计范围内,不至于过度增大柴油机主机1和增压器3的排气阻力,从而有效的控制柴油机主机1和增压器3的热负荷,减少功率损失和燃油消耗率,并通过降低稳压容器7内压缩空气峰值压力来降低进气温度。b)在柴油机主机1的吸气冲程,此时柴油机主机1的气缸内形成负压,稳压容器7内的新鲜压缩空气经过后空气进气管8,进入柴油机主机1,此时虽然没有气缸排气,在惯性作用下继续转动的增压器转速下降,但由于稳压容器7的容积较大,可保证通过后空气进气管8输入柴油机主机1内的空气压力仍然在设计范围内,不至于降低得太多,可保证有足够的空气参与燃烧。c)在柴油机主机1处于压缩冲程和燃烧膨胀冲程时,在惯性作用下继续转动的增压器3转速下降,少量空气从稳压容器7中通过前空气进气管6倒流向增压器3,并通过增压器新鲜空气进气管5泄出,因此时没有进气和排气过程,对柴油机主机1的正常工作没有影响。也可在稳压容器7和前空气进气管6之间增加一个单向阀,阻止空气倒流。

下面是本发明的另一个实施例,该实施例的柴油机主机1为四冲程6缸柴油机,即说明书附图中的柴油机主机1此时为四冲程6缸柴油机,现仍然以说明书附图加以说明,其原理如下。将柴油机主机1在同时有一缸吸气和一缸排气时的增压比设计为1.5,即除去大气压力外,增压器3使进气压力即进气量增大了0.5倍;将稳压容器7的容积设定为柴油机主机1单缸排量的20倍,稳压容器内的压力与空气量成正比。在不考虑前空气进气管6和后空气进气管8容积的前提下,在两缸吸气一缸排气时,稳压容器7内的压力为20减0.5倍,仅降低约0.5除20倍,为0.025倍,此时的实际增压比约为1.5减0.025等于1.475;而没有稳压容器7时,除大气压力产生的进气量外,1缸排气驱动增压器3多增加的0.5倍单缸进气量被两缸吸气所平分,增压比相对单缸排气单缸吸气降低0.5除2倍,即0.25倍,实际增压比约为1加0.25为1.25;同样道理,在两缸排气一缸吸气时,稳压容器7内的压力为20加0.5倍,仅增大约20分之0.5倍,为0.025倍,即此时的实际增压比约为1.5加0.025等于1.525;而没有稳压容器7时,除大气压力产生的进气量外,两缸排气使增压器3多输出的两个0.5倍单缸进气量由一缸吸气单独占用,增压器3的实际增压比为1.5加0.5等于2。因此本发明可成功的将柴油机主机1的增压比稳定控制在约1.475到1.525之间,与单缸排气单缸吸气的增压比设计值1.5相比,差别不大。而没有增加稳压容器7的现有四冲程6缸增压柴油机的增压比则会在1.25到2之间,波动范围比本发明要大得多。由于增压比的波动会导致因燃烧状态不同而产生功率波动和转速波动,影响性能和排放,所以本发明相对现有技术可以改善柴油机主机1在采用增压技术后的性能、燃油消耗率、排放以及转速的稳定性。众所周知,柴油发电机组强调燃油经济性、环保性和转速稳定性,当用于柴油发电机组时,四冲程6缸增压柴油机采用本发明相对现有技术无疑具有明显的优势。

- 一种四冲程新型增压柴油机

- 一种消除四冲程增压柴油机让阀坑的方法