一种多材料光固化3D打印设备

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于3D打印技术领域,更具体地,涉及一种多材料光固化3D打印设备。

背景技术

3D打印(即增材制造)技术基于离散-堆积原理,由零件三维数据驱动,“自下而上”通过材料层层累加的方法直接制造零件,突破了传统工艺在成形复杂结构零件方面的技术瓶颈。其中光固化3D打印技术基于光敏聚合物的紫外光聚合反应原理在复杂精细结构制造方面具备显著优势,近年来成为制造高精度、高性能聚合物和陶瓷灯零件最具潜力的技术手段之一。

目前,愈加严苛的服役条件往往要求成形零件具备多重功能性,而单一材料的光固化成形零件较难满足上述多重功能性需求,因此,需开发多材料光固化成形技术制造出满足多重功能性需求的多材料零件。然而,现阶段通常采用多树脂槽的设计实现多材料光固化3D打印,如中国专利申请202010131791.7(一种多材料光固化3D打印设备)、201920262996.1(一种旋转式多材料光固化3D打印设备)。上述专利申请的多树脂槽设计存在以下突出问题:(1)树脂槽数量限制了3D打印材料种类(一般不超过四种);(2)不同树脂槽内的3D打印材料极易交叉污染;(3)树脂槽大小限制了成形尺寸,难以成形大尺寸零件;(4)树脂槽设计限制了3D打印材料状态(通常为低粘度的聚合物树脂材料),难以应用于无法自然流平铺展的高粘度膏材(如陶瓷膏材)。上述问题严重制约了多材料光固化3D打印技术的应用推广。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种多材料光固化3D打印设备,其目的在于通过多喷头挤出-光固化复合技术整体制造出高性能的聚合物、陶瓷和金属多种材料复合的多材料零件,通过多喷头给料方式可突破3D打印材料种类、状态和成形尺寸限制、避免3D打印材料交叉污染。

为实现上述目的,按照本发明的一个方面,提供了一种多材料光固化3D打印设备,包括成形平台、集成喷头挤出机构、涂布铺展机构和光固化机构;

所述集成喷头挤出机构设置于所述成形平台的上方,包括多个挤出喷头和与之对应的多个料筒,所述料筒的出料口通过输料管与所述挤出喷头连通;所述涂布铺展机构设置于所述成形平台的一侧;所述光固化机构设置于所述成形平台的上方;

所述多个挤出喷头用于将不同种类的打印材料依次堆积于所述成形平台;所述涂布铺展机构用于将堆积的打印材料均匀铺展;所述光固化机构提供用于使打印材料固化的光源并通过调整光路径使所述打印材料聚合成形。

优选地,所述成形平台的下部设有升降导轨,用于调整所述成形平台与所述挤出喷头之间的距离。

优选地,所述集成喷头挤出机构还包括料筒支架和旋转螺杆;所述料筒支架用于承载所述多个料筒,通过调整所述料筒支架上的料筒数量可调控打印材料种类的数量;所述旋转螺杆的一端连接于所述料筒支架,其另一端连接于所述料筒的进料口,所述旋转螺杆用于旋转将所述料筒内的打印材料沿料筒挤出至所述输料管。

优选地,所述集成喷头挤出机构还包括固定滑块,所述固定滑块用于固定所述多个挤出喷头,所述固定滑块在驱动下可带动所述多个挤出喷头于三维空间内移动。

优选地,所述涂布铺展机构包括刮刀和水平导轨,所述水平导轨位于所述成形平台的一侧,所述刮刀安装于所述水平导轨并沿所述成形平台上方水平移动。

优选地,所述光固化机构包括光源发生器、数字微镜器件和透镜组,所述光源发生器用于提供使打印材料聚合的固化光,所述数字微镜器件用于打印材料成形精度,所述透镜组用于调整固化光的路径。

优选地,所述透镜组包括第一透镜和第二透镜,所述第一透镜设置于所述光源发生器与所述数字微镜器件之间,所述第二透镜设置于所述数字微镜器件与所述成形平台之间。

优选地,所述光源发生器为点光源激光器、DLP投影系统或LCD投影系统中的至少一种,可通过实时调整光源发生器参数以优化单层的光固化效果,增强层间异质材料界面的结合性能。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

1、本发明提出的多材料光固化3D打印设备通过多喷头给料方式实现异质材料堆积于光固化成形,可突破3D打印材料种类和状态限制,并有效避免3D打印材料的交叉污染。

2、本发明提出的多材料光固化3D打印设备与现有的基于多树脂槽设计的多材料光固化技术相比,可突破3D打印成形尺寸的限制,制备出大尺寸的多材料零件。

3、本发明提出的多材料光固化3D打印设备通过调节刮刀与成形平台间距离可有效调控光固化3D打印层厚,提高不同种类3D打印材料的光固化成形精度与成形质量。

4、本发明提出的多材料光固化3D打印设备通过光源参数的实时调整优化单层光固化效果,可有效避免异质材料层间结合差和力学不匹配的问题。

5、本发明提出的多材料光固化3D打印设备可一体化成形出高性能的聚合物、陶瓷和金属多种材料复合的多材料零件,操作简单,普适性强。

附图说明

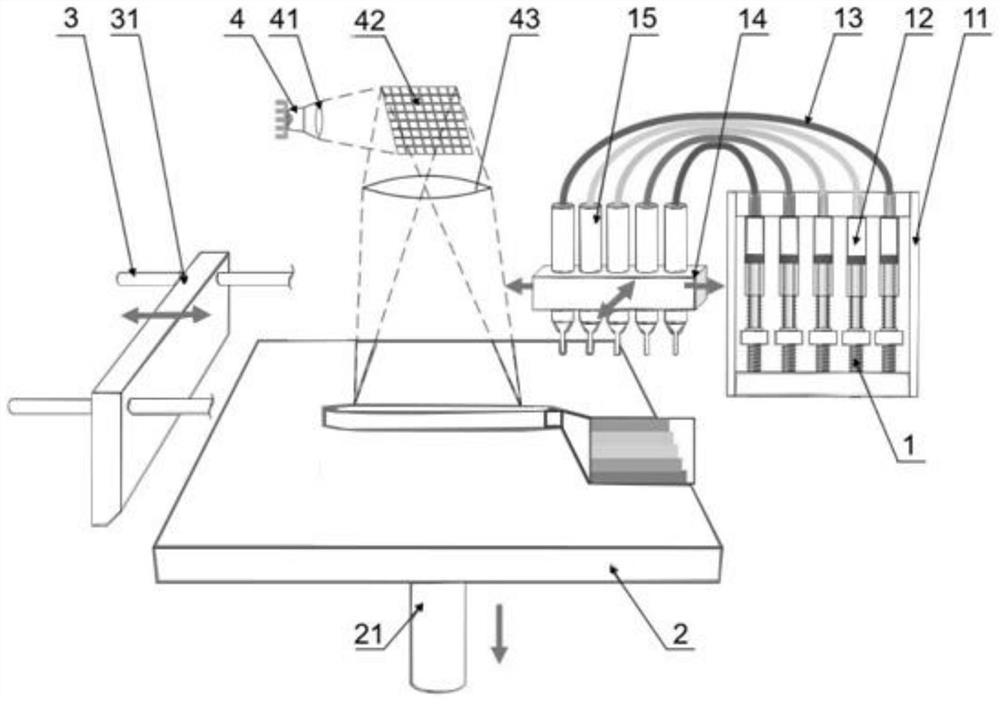

图1是本发明多材料光固化3D打印设备的结构示意图;

图2是本发明多材料光固化3D打印方法实现二维平面内多材料涂布与光固化成形示意图;

图3是本发明多材料光固化3D打印方法实现层间多材料涂布与光固化成形示意图。

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-旋转螺杆;11-料筒支架;12-料筒;13-输料管;14-固定滑块;15-喷头;2-成形平台;21-升降导轨;3-水平导轨;31-刮刀;4-光源发生器;41-第一透镜;42-数字微镜器件;43-第二透镜。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

请参阅图1,本发明提出一种多材料光固化3D打印设备,包括成形平台2、集成喷头挤出机构、涂布铺展机构和光固化机构,其中

所述集成喷头挤出机构包括挤出喷头15、料筒12、输料管13、固定滑块14、料筒支架11和旋转螺杆1,所述挤出喷头15设有多个并排列固定于所述固定滑块14上,所述固定滑块14可以带动多个挤出喷头15同时在三维空间内移动。所述料筒支架11上安装有多个料筒12,所述料筒12的数量与所述挤出喷头15一一对应,所述料筒12的出料口通过输料管13与所述挤出喷头15连通。本发明的实施例中,所述料筒12内装有不同种类的打印材料。

优选地,所述打印材料为可UV固化的聚合物、聚合物与陶瓷混合物、聚合物与金属混合物或聚合物、陶瓷与金属混合物。

作为进一步优选地,所述打印材料的状态为低粘度浆料或高粘度膏材。

更进一步的说明,所述料筒12的进料口设有所述旋转螺杆1,通过旋转所述旋转螺杆1可将打印材料沿所述料筒12挤出至所述输料管13。

如图1所示,所述涂布铺展机构包括刮刀31和水平导轨3,所述刮刀31设置在成形平台2的上方,用于均匀涂布与铺展打印材料,所述水平导轨3用于限定所述刮刀31运行路径。

本发明的实施例中,在所述成形平台2的底部设有升降导轨21,所述升降导轨21可调整所述成形平台2与所述挤出喷头15之间的距离,也可调整所述成形平台2与所述刮刀31之间的距离。

更进一步的说明,所述光固化机构包括光源发生器4、数字微镜器件42、第一透镜41和第二透镜43,所述第一透镜41位于所述光源发生器4与所述数字微镜器件42之间,所述第二透镜43位于所述数字微镜器件42与所述成形平台2之间。所述光源发生器4提供固化光源(UV光源),UV光源用于提供使3D打印材料聚合的固化光,所述数字微镜器件42用于提高成形精度,所述第一透镜41和所述第二透镜43构成组合透镜,用于调整UV光源路径。

作为本发明的优选实施例,所述UV光源优选为点光源激光器、DLP投影系统和LCD投影系统中的至少一种,可通过UV光源参数的适时调整优化光固化效果,增强异质材料层间界面结合性能。

下面通过具体实施例来进一步说明本发明的技术方案。

实施例一

如图2所示,本发明实施例可通过所述集成喷头挤出机构将不同种类材料涂布在二维平面内,通过所述刮刀31使挤出材料(低粘度浆料或高粘度膏材)均匀润湿铺展,再通过调节UV固化参数获得匹配的光固化效果,使二维平面内的多种材料同时发生交联固化,一体化成形出高机械稳定性的多材料零件素坯。本发明可在二维平面内涂布多种可UV固化材料(包括聚合物、陶瓷、金属及其复合材料),并可成形超大尺寸多材料零件(成形件尺寸取决于成形平台大小)。

实施例二

如图3所示,本发明实施例可通过所述集成喷头挤出机构实现不同种类材料的层间涂布,通过所述刮刀31使挤出材料(低粘度浆料或高粘度膏材)均匀润湿铺展,再通过UV光源参数的实时调整优化光固化效果以增强异质材料层间界面结合性能,一体化成形出高界面结合性能的多材料零件素坯。本发明可实现聚合物、陶瓷、金属及其复合材料等多种材料复合的均质、非均质梯度材料零件的整体制造。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种光固化3D打印设备的门锁结构以及一种光固化3D打印设备

- 一种多材料光固化3D打印设备