蠕墨铸铁及活塞环及制备方法及其应用

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及一种机器零部件材料,尤其涉及一种高性能的蠕墨铸铁,以及该蠕墨铸铁的制备方法,以及采用这种蠕墨铸铁的活塞环和该蠕墨铸铁在内燃机车柴油机零部件的应用。

背景技术

内燃机车柴油机的工作稳定性及其技术经济特性取决于其零部件的性能,在很大程度上又取决于活塞环的工作性能,发展至今,活塞环本体材料基本选用的都是石墨型铸铁材料。由于石墨型铸铁材料中的石墨具有特殊的工作性能,它会形成保护性润滑层,该保护层能够防止发动机汽缸组件发生粘性磨损现象,因此合金灰铸铁、球墨铸铁、蠕墨铸铁是当前国内外运输用发动机活塞环的主要材料。

由于大缸径活塞环需要高强度、高弹性、高韧性、高耐磨性、高疲劳性等综合要求,现有的合金灰铸铁和球墨铸铁已经无法满足要求。

蠕墨铸铁是介于合金灰铸铁和球墨铸铁铸铁之间的一种优良的工程材料,但由于其生产难度大,技术要求高一直未形成活塞环的主打材料。目前,蠕铁活塞环主要由国外的GOETZE公司、MAN公司、WARTSILA公司等3家公司垄断,其活塞环材料虽然大都是蠕墨铸铁,但成分及性能要求各不相同,其材料及制造工艺也处于保密状态。目前,可查到的三家公司的材料性能要求见下表。

从上表可知,其性能还有待提升。

国内也有相关的关于蠕墨铸铁的相关专利申请,但性能和可操作性上还有改善。

发明内容

本发明的目的是解决现有技术存在的问题,提供一种高性能的蠕墨铸铁,以及该蠕墨铸铁的制备方法,以及采用这种蠕墨铸铁的活塞环和该蠕墨铸铁在内燃机车柴油机零部件的应用。

实现本发明目的的技术方案有四个方面:

首先,本发明提供一种蠕墨铸铁,各组分及其相对于所述蠕墨铸铁总重的重量百分比为:C3.3%~3.9%、Si1.6%~2.0%、Mn0.5%~1.0%、P<0.03%、S0.008%~0.015%、Cu1.0%~2.0%、Mo0.4%~0.9%、Sn0.1%~0.25%、Re≤0.03%、Mg0.008%~0.015%,余量为铁和不可避免的杂质。

进一步的,所述蠕墨铸铁为铸态,基体金相组织包括珠光体、石墨、铁素体和硬相,其中珠光体含量≥90%。

进一步的,所述蠕墨铸铁的基体金相组织中石墨的形态以蠕虫状的Ⅲ型石墨为主,其余石墨选自Ⅳ型石墨、Ⅴ型石墨、Ⅵ型石墨中的一种或其组合,其中Ⅲ形石墨的数量在石墨总量中的占比≥70%。

进一步的,所述C的重量百分比为3.61%~3.8%;所述Si的重量百分比为1.7%~1.9%。

进一步的,其布氏硬度HB为220~370。

第二,本发明提供一种蠕墨铸铁的制备方法,包括以下步骤:

配制炉料并熔炼:按蠕墨铸铁的化学成分称取所需量的生铁、废钢、锰铁、硅铁、钼铁、电解铜及锡;在炉中熔炼成铁水;

蠕化孕育:在铁水包内加入蠕化剂和孕育剂,将所述铁水分一部分冲入铁水包进行蠕化孕育反应;再加入孕育剂,将剩余的铁水冲入铁水包;

浇注:将蠕化孕育处理后的铁水浇注到铸型中,待铸型自然冷却至温度≤300℃,开箱落砂清理,得到所述蠕墨铸铁。

进一步的,所述蠕化孕育反应的具体方法为:先将铁水总量的0.25wt%~0.4wt%的蠕化剂加入铁水包内捣实压平,再在上面加入铁水总量的0.4wt%~1.0wt%的包底孕育剂,在包底孕育剂上加入铁水总量的0.5wt%的低硅孕育剂进行覆盖;然后将铁水分2次出铁,先出2/3铁水直接冲入铁水包,待包内孕育反应结束后,再向包内加入铁水总量的0.6wt%~0.8wt%的包内孕育剂,随后出完剩下的铁水;出完铁水后,对包内铁水进行搅拌、扒渣,当铁水温度达到1330~1400℃时准备进行浇注。

进一步的,在所述浇注过程中,在铁水流上方加入铁水总量的0.05%~0.15%的随流孕育剂进行浇注随流孕育。

第三,本发明提供一种活塞环,由前述的蠕墨铸铁材料制成。

最后,本发明还提供如前所述的蠕墨铸铁用于制作船用柴油机车零部件的用途。

采用了上述技术方案后,本发明具有以下的积极的效果:(1)本发明的蠕墨铸铁选用常规合金元素,通过合理控制高碳低硅;对锰、铜、钼、锡优化配比;控制硫、磷含量,同时控制稀土含量,既保证了铁水纯净度,又使其具有良好的孕育能力,同时细化晶粒、提高石墨数量和改善石墨形态;控制合适的镁含量能具有较好的蠕化率;通过添加一定含量的钼、铜及锡合金,保证了基体组织中的珠光体含量,提高蠕墨铸铁的力学性能,使材料蠕化率稳定地达到70%及以上,从而使得本发明的蠕墨铸铁达到甚至超过国外先进技术标准。

(2)本发明的蠕墨铸铁的制备方法无需高温正火热处理即可获得90%的珠光体组织,从而大大缩短了工艺流程,避免了热处理过程和高温后表面清理的能源和人工投入,有效节约了生产成本;一旦取代进口,可大大降低制造成本。

(3)本发明的蠕墨铸铁材料性能达到或超过国外先进蠕墨铸铁材料性能指标,弹性模量达140GPa及以上,抗弯强度达900MPa及以上,硬度HB220-370,适合用于制作活塞环,尤其适合制造大缸径低速机顶环与非顶环,具有广阔的应用前景。

(4)本发明的蠕墨铸铁的性能优异,也可以应用于同等机械性能要求的其他船用柴油机车零部件。

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

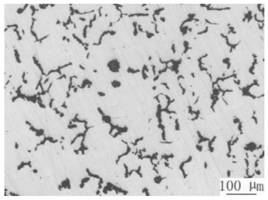

图1为实施例1的蠕墨铸铁铸态条件下未经腐蚀的100倍金相组织中石墨形态图。

图2为实施例1的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中石墨形态图。

图3为实施例2的蠕墨铸铁铸态条件下未经腐蚀的100倍金相组织中基体组织图。

图4为实施例2的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中基体组织图。

图5为实施例5的蠕墨铸铁铸态条件下未经腐蚀100倍金相组织中基体组织图。

图6为实施例5的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中基体组织图。

图7为实施例7的蠕墨铸铁铸态条件下未经腐蚀的100倍金相组织中基体组织图。

图8为实施例7的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中基体组织图。

图9为实施例8的蠕墨铸铁铸态条件下未经腐蚀的100倍金相组织中石墨形态图。

图10为实施例8的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中石墨形态图。

图11为实施例9的蠕墨铸铁铸态条件下未经腐蚀的100倍金相组织中基体组织图。

图12为实施例9的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中基体组织图。

图13为实施例11的蠕墨铸铁铸态条件下未经腐蚀的100倍金相组织中石墨形态图。

图14为实施例11的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中石墨形态图。

图15为实施例12的蠕墨铸铁铸态条件下未经腐蚀的100倍金相组织中石墨形态图。

图16为实施例12的蠕墨铸铁铸态条件下腐蚀后的100倍金相组织中石墨形态图。

具体实施方式

(实施例1)

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明实施例的描述中,需要理解的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明提供了一种蠕墨铸铁,用于解决现有技术中蠕墨铸铁性能有待改善的问题,为了解决上述问题,本发明的总体思路如下:

一种蠕墨铸铁,各组分及其相对于所述蠕墨铸铁总重的重量百分比为:C3.3%~3.9%、Si1.6%~2.0%、Mn0.5%~1.0%、P<0.03%、S0.008%~0.015%、Cu1.0%~2.0%、Mo0.4%~0.9%、Sn0.1%~0.25%、Re≤0.03%、Mg0.008%~0.015%,余量为铁和不可避免的杂质。

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

一种蠕墨铸铁,各组分及其相对于所述蠕墨铸铁总重的重量百分比为:C3.3%~3.9%、Si1.6%~2.0%、Mn0.5%~1.0%、P<0.03%、S0.008%~0.015%、Cu1.0%~2.0%、Mo0.4%~0.9%、Sn0.1%~0.25%、Re≤0.03%、Mg0.008%~0.015%,余量为铁和不可避免的杂质。所述蠕墨铸铁为铸态,基体金相组织包括珠光体、石墨、铁素体和硬相,其中珠光体含量≥90%,优选的珠光体含量≥95%。所述蠕墨铸铁的基体金相组织中石墨的形态以蠕虫状的Ⅲ型石墨为主,其余石墨选自Ⅳ型石墨、Ⅴ型石墨、Ⅵ型石墨中的一种或其组合,其中Ⅲ形石墨的数量在石墨总量中的占比≥70%,最佳在80-90%之间。其布氏硬度HB为220-370,其弹性模量E≥140GPa,其抗弯强度≥900MPa。

在上述配方中,锰、铜、钼、锡在蠕墨铸铁中起稳定珠光体作用,同时锰也是强碳化物形成元素。硫磷是材料中的不可避免的杂质元素,尤其是磷含量越低越好,硫的含量对材料的蠕化率有一定影响,必须要控制在一定稳定的范围,才有利于材料的蠕化率的控制。稀土和镁都是蠕化元素,用于控制材料的蠕化率,因为稀土、镁很容易衰退,因此需要配合专门的蠕化孕育步骤。高蠕化率需要控制铁液中有效镁和稀土的含量,形成蠕虫状石墨的平台要求镁的含量在0.005-0.020%这个范围,低于这个范围就会变成灰铸铁,高于这个范围就会变为球墨铸铁。

作为优选,所述C的重量百分比为3.61%~3.8%;所述Si的重量百分比为1.7%~1.9%。

作为优选,Mn的重量百分比为0.7%~0.9%。

作为优选,Cu的重量百分比为1.6%~1.8%。

作为优选,Mo的重量百分比为0.5%~0.7%。

作为优选,Sn的重量百分比为0.17%~0.22%。

作为优选,S的重量百分比为0.1%~0.15%。

制备方法具体为:

S1:配制炉料并熔炼:

按蠕墨铸铁的化学成分称取所需量的生铁、废钢、锰铁、硅铁、钼铁、电解铜及锡;将称取1/2的生铁加入中频炉,然后加入废钢,再加入剩下的1/2的生铁,然后加入钼铁、锰铁,待全部炉料熔化后撒除渣剂进行铁水扒渣,当熔炼温度达到1500~1550℃时进行高温静置、除渣,再加入电解铜、锡及硅铁,待铁水温度达到1450~1500℃待出炉球化。在本步骤中,按照1/2生铁-废钢-1/2生铁的顺序放入中频炉的原因是生铁碳含量高而废钢碳含量低,将废钢放到生铁中间熔化有利于铁水中碳的均匀性,同时因废钢熔点高且规格尺寸不一,放在中频炉中间有利于废钢尽快熔化,从而防止废钢搭炉壁形成“棚炉”。

S2:蠕化孕育:先将S1的铁水总量的0.25wt%~0.4wt%的蠕化剂加入铁水包内的包坑内捣实压平,在上面加入铁水总量的0.4wt%~1.0wt%的包底孕育剂,在包底孕育剂上加入铁水总量的0.5wt%的低硅孕育剂进行覆盖;

然后将S1步的中频炉内的铁水分2次出铁,先出2/3铁水直接冲入铁水包,待包内孕育反应结束后,再向包内加入铁水总量的0.6wt%~0.8wt%的包内孕育剂,然后出完剩下的铁水;出完铁水后,对包内铁水进行搅拌、扒渣,当铁水温度达到1330~1400℃时进行浇注;

蠕化的目的是材料中的石墨变成蠕虫状石墨,也就是蠕化率;孕育的目的是使蠕虫状石墨形态好,不能使石墨变成片状、团絮及球状,同时孕育的目的防止材料中碳化物的形成及组织的均匀性。因此在本步骤中,蠕化孕育处理选择“三明治”法包底蠕化孕育,蠕化过程必须平稳且蠕化过程不能短也不能长,否则蠕化效果就不好;在蠕化过程中及蠕化之后都要对蠕化的铁水进行孕育。

S3:浇注:将蠕化孕育处理后的铁水浇注到铸型中,浇注过程中在铁水流上方加入铁水总量的0.05%~0.15%的随流孕育剂进行浇注随流孕育,浇注结束后,待铸型自然冷却至温度≤300℃,开箱落砂清理,得到所述蠕墨铸铁。

在S2步中使用的蠕化剂是稀土镁硅合金,其中含Si40%~50%,Mg3%~7%,Re6%~10%,Ca1%~3%,Al0.2%~1%。包底孕育剂和包内孕育剂均为硅钡钙孕育剂,其中含Si70%~75%,Ba1%~3%,Ca1%~3%,Al1%~3%。低硅孕育剂的配方为:Si15%~30%,Mn0.5%~2%,Fe余量,其它杂质含量不超过0.3%。

在S3步中使用的随流孕育剂为硅锰锆孕育剂,其中含Si60%~70%,Mn2%~10%,Zr2%~10%,Ba0.2%~1%,Ca0.2%~1%,Al1%~2%,粒度为0.2~0.7mm。

下面选取了14个在本发明范围内的具体配方,按照本发明的方法制得了蠕墨铸铁,并进行性能测试验证:

(实施例1~实施例14)

实施例1至实施例14的蠕墨铸铁的各组分及其相对于所述蠕墨铸铁总重的重量百分比见下表1。

表1蠕墨铸铁的组分及重量百分比(wt%)

对上述14个实施例得到的蠕墨铸铁的性能和金相组织检测结果如下,其中

抗拉强度Rm(MPa)、断后伸长率A(%)按GB/T1348-2009球墨铸铁件的标准进行检测。

布氏硬度HBW按GB/T231.1-2009《金属布氏硬度试验第一部分:试验方法》标准进行检测。

金相试验按ENISO945-1:2008标准进行检测。

力学性能检测结果见下表2。

表2力学性能及金相组织检测结果

由上述金相组织检测结果可知:本发明各实施例的材料为铸态,基体金相组织主要由珠光体组成,其中珠光体含量均≥90%。

按ISO945标准,材料的基体金相组织中石墨形态为:蠕墨铸铁的基体金相组织中石墨形态主要为蠕虫状的Ⅲ型石墨,其余选自Ⅳ/Ⅴ/Ⅵ型石墨,Ⅰ型+Ⅱ型石墨则不允许,其中Ⅲ形石墨的数量在石墨总量中的占比≥70%,最佳在80-90%之间。

本发明的蠕墨铸铁的组成达到了达到或超过国内外先进活塞环材料的技术指标要求,弹性模量达140GPa及以上,抗弯强度达900MPa及以上,硬度HB220-370。本发明的高性能蠕墨铸铁活塞环可用于大缸径低速机或双燃料机顶环或非顶环产品,具有广阔的应用前景。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 蠕墨铸铁及活塞环及制备方法及其应用

- 一种高硅钼铁素体耐热蠕墨铸铁及其制备方法与应用