穿过壳体壁开口传导电流的电导体及其制造方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及一种穿过壳体壁开口传导电流的电导体、相应的壳体壁,以及用于制造相应的电导体的方法。

背景技术

在电动机和发电机中,多个电导体或导电轨通常被引导穿过将两个空间(例如电动机的壳体和电力电子器件的壳体或环境)彼此分开的壳体壁。导体的贯穿用于在各个空间之间传输电力,其中同时需要相对于液体介质(例如油)有优化的良好密封,以防止油的进入或漫延,例如直至到达电力电子器件。

为了改善密封,现有技术已知例如在通常由铜或铜合金构成的贯穿导体中形成呈开槽和迷宫结构形式的流动路径延伸部。流动路径延伸部旨在防止或至少显著阻止油在导体和形成壳体壁的铸塑塑料之间的渗透。已经发现,这样使用流动路径延伸部并不能构成对油的充分密封。

发明内容

本发明的目的是提供用于穿过壳体壁的电导体的贯穿结构,该贯穿结构能够实现成本有效地制造并且特别是针对油进行改进的密封,以及相应的制造方法。

为了实现该目的,提出了一种穿过壳体壁开口传导电流的电导体,其中该电导体至少在第一密封段中被由弹性材料制成的密封体包围,其中带有密封体的电导体能插入壳体壁的开口中,用于密封体和壳体壁之间的密封。还提出电导体与密封体材料接合地连接,并且在导体上设置有紧固件,该紧固件具有轴向通孔,电导体插入该通孔。紧固件从轴向通孔开始在第一轴段中径向延伸,该第一轴段具有紧固件的垂直于轴向通孔的最大径向延伸部,其中紧固件具有在第一轴段的一侧或两侧上的第二轴段和/或第三轴段,该第二和/或第三轴段形成用于浇注工具、特别是注射成型工装的相应径向环绕分隔区。

所提出的电导体优选地通过穿过轴向通孔的电导体贯穿部力配合和/或形状配合地连接到紧固件。此外,电导体和紧固件之间的力配合和/或形状配合的连接优选同样可以通过密封体实现。紧固件优选地通过密封体沿所有轴线固定到电导体。

这使得用于电导体的贯穿部穿过壳体壁中的开口的电导体与紧固件的非常简单的组装、以及贯穿部的良好密封成为可能。在此,在壳体壁和密封体之间实现密封,这优选通过密封体的径向环绕表面实现,并且通过材料接合密封体的连接实现在密封体和电导体之间的密封。密封体优选具有至少一个密封凸筋,该密封凸筋优选径向绕密封体延伸。此外,密封凸筋优选地构造成插入到壳体壁的开口中并且通过相对于壳体壁的对应密封压配合实现密封。材料接合连接尤其可以通过硫化在单一的浇注工艺、尤其是注射成型工艺中实现。优选地为塑料件的紧固件由此可以有成本效益地单独地预制,例如通过单独的浇注方法,特别是注射成型工艺。在电导体和密封体之间的材料接合连接的制造过程中,附接的紧固件优选地在相同的工作步骤中永久性固定到电导体。在可能的实施例中,可以在密封体和附接的紧固件之间产生材料接合连接或结合,以进一步改善紧固件的固定。在替代实施例中,在密封体和附接的紧固件之间不产生材料接合连接或结合,因为此处与密封无关。

第二和/或第三轴段能够在浇注工具中在径向环绕分隔区中形成分隔或紧固件的挤压。由此,防止了紧固件的包覆成型,使得密封体的材料不会积聚在紧固件外侧的不希望的区域中。此外,用于此目的的分隔区或分隔边缘用于在浇注过程中实现充型所需的注射压力。

电导体优选具有用于浇注工具、尤其是注射成型工具的两个分隔区,在这两个区之间布置有紧固件和密封体。电导体处的分隔区用于在密封体制造期间限制电导体处密封体的体积。

相应的分隔区使得密封体能够硫化到优选由铜或铜合金构成的电导体上,并且在优选实施例中在一个工作步骤中附加地硫化到紧固件上。

根据一种改进方案,紧固件可通过至少一个紧固机构紧固在壳体壁上。相应的紧固机构例如可以是螺钉或螺钉连接。因此,电导体可以以简单的方式插入穿过壳体壁的开口,利用密封体相对于壳体壁被密封,并且通过紧固机构利用紧固件固定到壳体壁。

在优选实施例中,第一径向段中的径向延伸部大于壳体壁中的开口,电导体被引导穿过该开口并且密封体被压靠在该开口上并密封,从而紧固件可以抵靠壳体壁。

这促成了电导体高效益的制造,该电导体用材料接合的密封体密封并且可以通过紧固件以简单的方式固定到壳体或壳体壁上。

例如,紧固件可以像盖一样安装在壳体或壳体部件的开口上。

密封体的弹性材料优选为不透油的弹性体。这改进了对油的密封,特别是阻止油通过密封体材料漫延的密封。同时,提高了弹性材料的介质阻力。在一个优选实施例中,密封体的材料是均质的。在替代实施例中,密封剂的弹性材料可以优选地由多层彼此连接的若干弹性体的组合构成。例如,这可以用于调整组合中有利的材料特性,和/或降低昂贵弹性体的比例,同时保持足够的性质,这可能证明相应的附加制造步骤是合理的。在一个有利的实施例中,密封体的弹性材料具有含氟热塑性塑料的阻挡层。

根据一种改进方案提出,密封体具有至少一定含量的氟橡胶(FKM)、乙烯丙烯酸酯橡胶(AEM)、丙烯酸酯橡胶(ACM)、丁腈橡胶(NBR)、氯丁橡胶(CR)、三元乙丙橡胶(EPDM)和/或氢化丁腈橡胶(HNBR)。所述材料能够与金属导体(尤其是铜)具有良好的接合性,并且尤其是对于油具有良好的不渗透性,其中三元乙丙橡胶(EPDM)适用于除油之外的其他液体介质,并且具有足够的温度范围以供使用在汽车领域。

电导体优选地具有至少在第一密封段中的横截面被倒圆的外轮廓。由此,在电导体相对于密封体的尖锐边缘处避免了通过制造技术无法避免的由于微间隙或微切口引起的泄漏,以及过大应力。通过倒圆的外轮廓,接合剂和/或接合促进剂也可以至少在第一密封段中均匀地施加到电导体上。以这种方式可以避免接合剂和/或接合促进剂例如在尖锐边缘处的不均匀分布和/或润湿。在电导体的横截面中,外轮廓进一步优选地具有半径为至少0.1mm、优选地至少0.4mm、更优选地至少0.7mm的曲率。

电导体和密封体的弹性材料之间材料接合的连接,以及另外可选地在紧固件和电导体之间的材料接合的连接例如可以通过密封体的弹性材料或密封剂的硫化来实现。通过弹性材料、优选弹性体、更优选橡胶的硫化,可以形成在弹性材料和优选由金属、例如铜或铜合金制成的电导体之间的接合或连接,以及另外可选地形成在弹性材料和优选由塑料、例如热塑性塑料制成的紧固件之间的接合或连接,这能够获得改进的密封,特别是改进的微间隙密封。

电导体的密封、特别是相对油的密封,通过硫化密封体显著改善。密封体的弹性材料优选是电绝缘的。因此,密封体优选地是电绝缘的。密封体具有相应的尺寸,使得例如可以由金属制成的紧固件不会出现击穿和/或闪络或显著的漏电电流。尺寸、直径和/或容隙在此取决于最大电压。因此,可以通过密封体实现相对于紧固件的电绝缘。此外,电导体的机械振动可以通过密封体阻尼和/或解耦。由于密封体的弹性材料,还可以在温度分布不均匀的情况下补偿材料的不同热膨胀系数和热膨胀差异,由此可以避免与温度相关的应力。

电流穿过紧固件的传导涉及从紧固件或壳体壁的一侧到另一侧的传导;电流流过电导体,而不是通过紧固件物质本身。电导体例如为铜轨。

进一步提出,紧固件由非填料或填料塑料构成。该塑料优选地是不可渗透的,优选地对于油是不可渗透的。例如,该塑料可以是热塑性塑料。此外,该塑料优选是低卤素或无卤素的,因此适合与电路板和传感器一起安装。用于填料塑料的优选填料可以是例如玻璃纤维,特别是短纤维,和/或玻璃珠。玻璃纤维增强的和/或玻璃珠增强的塑料实现良好的机械性能或者特别适合作为相对于贯穿导体的电绝缘体。该填料塑料的填料优选为非导电材料。

根据一个优选改进方案,提出了在第二轴段和/或第三轴段中紧固件从轴向通孔开始的径向延伸在0.5mm和5mm之间的范围内,优选地在1mm和3mm之间的范围内。

这使得浇注工具能够在第一和/或第三轴向延伸区域中有效地压紧在紧固件上,以便限制浇注空间,防止紧固件变形并且最重要的是防止密封体的弹性材料在浇注过程中不受控制地溢流。紧固件在轴向通孔的区域中由插入其中的电导体支撑。

因此,从紧固件的轴向通孔开始的径向壁厚优选为0.5mm至5mm,更优选为1mm至3mm。

进一步提出,紧固件的第二轴段和/或第三轴段具有横截面被倒圆的外轮廓。

紧固件的第二和/或第三轴段的被倒圆打外轮廓能够通过浇注工具实现优化的均匀接触压力。此外,还可以简化与浇注工具有关的插入和/或移除过程。

根据一种改进方案,提出该电导体具有外轮廓,该外轮廓的横截面被倒圆并且轴向邻近紧固件和/或密封体。

在电导体区域中的被倒圆的外轮廓能实现相对于浇注工具和电导体上的分隔区的良好密封。尤其可以避免在制造密封体时密封体的弹性材料例如在拐角处的不希望的溢流。还可以简化与浇注工具有关的插入和/或移除过程。尤其是,可以通过被倒圆的外轮廓来有利于接合剂和/或接合促进剂的施加。此外,在密封体的材料中实现了较少的缺口效应。

在优选实施例中,电导体具有至少在第一密封段中的横截面被倒圆的外轮廓。

至少在相对于密封体的第一密封段中,和/或在另一个密封段中和/或在紧固件和电导体之间的部段中,和/或在分隔区中,电导体的横截面中的被倒圆的外轮廓具有半径为至少0.1mm、优选至少0.4mm、更优选至少0.7mm的曲率。

根据一种改进方案,提出该密封体至少在一侧具有带紧固件的轴向第二密封段,所述轴向第二密封段围绕轴向通孔延伸。

根据一种改进方案,提出密封体的至少一段在紧固件和电导体之间在通孔中延伸。

因此,借助于密封体的紧固件固定通过尽可能延伸的区域成为可能,由此第二环绕密封段可以被机械地卸载。因此,优选地,紧固件在通孔区域内用密封体的弹性材料进行下方成型。密封体的在通孔中的部段能够实现紧固件在电导体上的压配合和/或材料接合的连接。

进一步提出,紧固件具有在轴向通孔中轴向延伸的凹槽。

密封体优选地在紧固件的凹槽中延伸,其中密封体优选地材料接合到凹槽表面。

轴向延伸的凹槽之间的中间区域或肋板优选地贴靠在电导体上并且用作在制造密封体之前紧固件在电导体上的径向引导。此外,轴向延伸的凹槽之间的中间区域或肋板可以吸收浇注工具的压力并且被支撑在电导体上。

根据一个改进方案,提出在电导体上设置有锁定位置,紧固件通过形状配合连接被单向或双向轴向固定到该锁定位置。例如,在其他方向上的固定也是可能的。

例如,锁定位置可以是电导体中的凹陷,例如孔或盲孔或凹槽。此外,锁定位置例如可以是电导体上的止挡,紧固件在贯穿插入后在轴向末端位置贴靠或抵靠在该止挡上。

紧固件的例如可以设置在通孔中的锁定元件例如可以接合在该锁定位置中。

借助锁定位置,可以在特别是通过硫化形成密封体之前将紧固件预定位在电导体上。该位置可以沿一个轴向方向(单向)限制,例如通过止挡,或沿两个轴向方向(双向)限制,例如通过电导体中的盲孔和紧固件的通孔中的锁定元件。

在一种可能的实施例中,例如可以将三个电导体插入穿过紧固件;为此,紧固件具有相应数量的通孔。在多个贯穿的电导体的情况下,电导体优选地各自共同包封在第一密封段中的硫化密封体中。在可能的实施例中,多个贯穿电导体各自在第一密封段处被硫化密封体包封,其中包封多个导体的密封体被设计为连续的。

在优选实施例中,紧固件的第二轴段具有径向延伸部和外轮廓,其对应于壳体壁的开口。在进一步的优选实施例中,密封体具有与第二轴段相邻的至少一个径向延伸的密封凸筋,该密封凸筋具有比第二轴段更大的径向延伸,从而当将电导体与密封体和紧固件一起插入壳体的开口中时,密封体与开口的内侧面发生密封压配合,而紧固件的第二轴段可以抵靠在开口中。

此外,为实现该目的,提出一种壳体壁,其中壳体壁具有开口,其中根据本发明实施例的电导体插入壳体壁的开口中,其中,紧固件的第二轴段使电导体在壳体壁的开口中居中。

通过利用第二轴段使电导体居中,可以确保相对于壳体壁、特别是相对于壳体壁开口的侧面密封电导体的由弹性材料制成的密封体在电导体上的一侧给定机械负载不会过强地加载或卸载,由此可以可靠地避免密封体和壳体壁之间的密封压配合不充分。更确切地说,机械负载由此可以通过紧固件,特别是通过其第二轴段在壳体壁和电导体之间传递。

在一个优选的实施例中,第二轴段略小于壳体壁中的开口,使得紧固件的第二轴段优选地可以形状配合地插入壳体壁的开口中。为了进一步固定,可以将紧固件螺纹连接到壳体壁上,其中,螺纹连接尤其可以防止第二轴段从壳体的开口中滑出。

此外,为了实现上述目的,提出了用于制造根据本发明实施例的电导体的方法,其特征在于如下步骤:

-提供电导体和具有用于电导体的通孔的紧固件;

将所述紧固件附接到所述电导体;

-将带有紧固件的电导体插入浇注工具中,尤其是注射成型工具中;

将由弹性材料制成的密封体硫化和/或注射到电导体的至少第一环绕密封段上,以及硫化和/或注射到紧固件的至少一段上。

通过将密封体硫化和/或注射到电导体上,特别是可以产生与密封体的材料接合的连接,使得电导体贯穿开口的油密密封总体上在一个工作步骤形成。通过硫化和/或注射,可以将紧固件固定到电导体,并且在可能的实施例中,可以同时材料接合到所述电导体。

根据一种改进方案,提出在紧固件的至少一分隔区将紧固件压入浇注工具、尤其是注射成型工具中。

由此,实现了紧固件相对于浇注工具的密封,防止了弹性材料不期望地流动或甚至包覆成型到紧固件的外部区域中的不期望表面,例如紧固件的第一轴段的外表面。

进一步提出,位于浇注工具、尤其是注射成型工具中的电导体在电导体的至少一分隔区处压靠在电导体上。用于在电导体上形成密封体的区域由此受到限制。该限制优选地发生在电导体上的紧固件的两侧。

根据一个改进方案,提出在紧固件附接之前对电导体进行预处理,优选地用固体喷砂剂进行压缩空气喷砂和/或通过激光束进行预处理和/或施加助粘剂。

使用固体喷砂剂的压缩空气喷砂用于预处理导体以清洁表面并设置有利的粗糙度。同时,导体上的尖锐边缘或凸脊可能会被去除。压缩空气喷砂优选用刚玉作为固体喷砂剂进行,从而可以实现例如由铜或铜合金制成的导体的高表面粗糙度,借此可以实现良好的机械结合和增加的接触表面。

助粘剂的施加还用于预处理导体,并且该施加优选在倒圆之后进行,并且更优选在使用固体喷砂剂的压缩空气喷砂之后进行。倒圆和压缩空气喷砂可以改善助粘剂的施加,特别是改善表面湿度。助粘剂可以进一步改善特别是在第一密封段中的导体和密封体之间的接合,从而尤其可以实现不可渗透的密封。

在一个有利的改进方案中提出,附接在锁定位置实现。紧固件由此可以相对于电导体预先固定,由此简化了进一步的操作,特别是当将带有紧固件的电导体插入到浇注工具中时。

附图说明

下面参照附图用优选实施例来解释本发明。示出了:

图1为带有密封体的电导体被引导穿过紧固件;

图2为带有密封体的电导体被插入壳体壁的开口中;

图3为位于紧固件的通孔中的密封体的细节图,以贴边形式展示;

图4为紧固件的轴向视图;

图5为带有贯穿插入的电导体的紧固件的轴向视图;

图6为具有锁定位置的电导体的细节图;

图7为带有锁定元件的紧固件的通孔的细节图;

图8为带有止挡的电导体的平面图;

图9为电导体的等距视图;以及

图10为电导体的另一等距视图。

具体实施方式

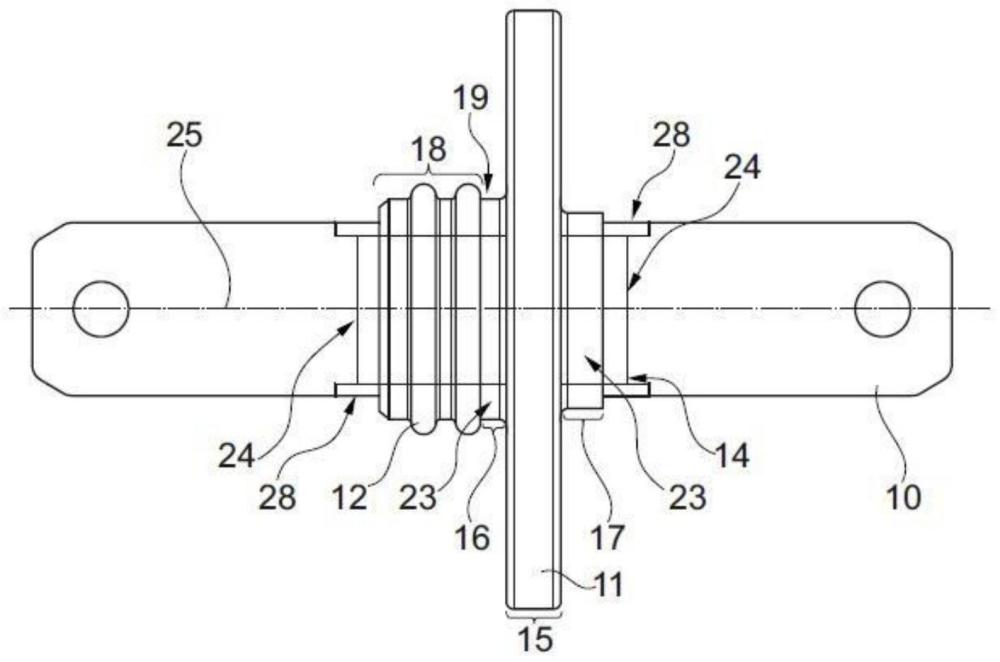

图1以平面图示出电导体10的优选的示例性实施例,该电导体贯穿插入紧固件11的轴向通孔14并且由弹性材料制成密封体12相对于紧固件11固定。密封体12将紧固件11相对于电导体10固定。

在图1中示出,紧固件11的多个轴段15、16、17呈现为沿轴线25布置,其中第一轴段15具有垂直于轴线25的紧固件11最大径向延伸部。在图示的左侧,与紧固件11的第一轴段15的一侧相邻的是第二轴段16,密封体12与第二轴段16直接邻接。紧固件11的第三轴段17在右侧邻接。

第二和第三轴段16、17分别具有用于浇注工具的径向环绕分隔区23,设置该径向环形分隔区用于在浇注过程中的密封体12的制造。为此目的,将电导体10和紧固件11预组装地插入到浇注工具中。与紧固件11的第三轴段17相邻处,电导体10具有用于浇注工具的另一分隔区24。在分隔区24中,电导体10尤其具有横截面被倒圆的外轮廓28。在电导体10上的另一分隔区24设置成与密封体12相邻且在紧固件11的另侧上与第一密封段18相邻,该第一密封段18同样具有横截面被倒圆的外轮廓28。

由弹性材料制成的密封体12至少在第一密封段18处径向地环绕包围电导体10。密封体12的弹性材料至少在第一密封段18中与电导体10材料接合地连接,由此实现相应的有利密封效果。电导体10例如由铜或铜合金制成。此外,密封体12与固定件11具有至少一个形状配合和/或力配合的连接,其中,在可能的示例性实施例中,该连接也可以是材料接合。

在可能的优选示例性实施例中,密封体12附加地具有与紧固件11材料接合的连接。例如,在该示例性实施例中,在紧固件11和密封体12之间的环绕段19上可以存在与紧固件11的第二轴段16的相应材料接合的连接。相应地,电导体10穿过通孔14的贯穿部被密封体12密封,该贯穿部沿轴线25延伸穿过紧固件11的所有轴段15、16、17。紧固件11可以附加地借助于另外的密封件(未示出)相对壳体壁13、如变速器壳体被密封。

例如,紧固件11可以通过直接的力配合和/或形状配合,和/或通过密封体12的间接力配合和/或形状配合来保持电导体10。

图2所示为带有密封体12的电导体10的剖视图,该密封体12插入壳体壁13的开口33中。电导体10因此被引导穿过壳体壁13并且通过密封体12被密封。如图2所示,密封体12被推压或压靠在壳体壁13的开口33的侧面34上。因此,由弹性材料制成的密封体12优选地具有相对于壳体壁13的相应开口33的过大尺寸,以便实现足够的接触压力。

在本示例性实施例中,紧固件11具有两个通孔32。例如,借助于作为紧固机构(未示出)的螺钉,紧固件11可以紧固到外壳壁13,例如在相应的盲孔35中。或者,在一个可能的示例性实施例中,紧固件11可以通过夹具紧固到壳体壁13。电导体10由此相对于壳体壁13被定位和保持,其中密封部位可以保持无机械负载。

在进一步可能的示例性实施例中,例如,紧固件11的第二轴段16或第三轴段17可以在对应的壳体壁13或壳体的另外元件中承担附加的引导任务。通过给定相应的径向延伸,部段16可承担相对于壳体壁13或开口33的定中心功能。由此,可以保证密封体12的弹性材料在安装状态下不会受一侧外力的加载,从而不会在一侧或一个位置的较弱出现压配合或卸压而导致不充分的密封压配合。

图3中示出了贯穿插入有电导体10的紧固件11的通孔14的细节图。紧固件11在此显示为透明的,由此浇注的密封体12在通孔14中呈现。在该示例性实施例中,密封体12以其部段20通过通孔14中专门设置的凹槽21而延伸穿过整个通孔14直至末端。紧固件11因此被密封体12下方成型。此外,另外呈现了在电导体10中的锁定位置22,紧固件11的锁定元件30接合在该锁定位置22中,从而可以在浇注密封体12之前预组装电导体10和紧固件11。电导体10和紧固件11之间的机械连接通过密封体12的制造得到进一步加强。

此外,图3显示了用于浇注工具例如注射成型工具的第三轴段17的径向环绕分隔区23。

图4中示出了单独地在侧视图中的紧固件11,其中呈现了轴向延伸的通孔14。在通孔14中设有轴向凹槽21,它们通过肋板31彼此分开。肋板31用于电导体10的径向引导。通过在通孔14内部可见的锁定元件30,紧固件11可以在给定的轴向位置处锁定到电导体10。通过这种预固定,密封体12可以随后以简单的方式被注射成型和硫化。此外,紧固件11的第二径向段16的被倒圆的外轮廓26在该视图中呈现。

图5从另一侧的轴向视图中示出附接到电导体10后的紧固件11。在优选的示例性实施例中,通孔14内部的边缘和拐角不是尖锐边缘,以在预组装或组装期间保护电导体10可能预处理过的表面免受刮擦,从而不损害与密封体12的材料接合的连接。附接的紧固件11在电导体10的锁定位置22被锁定元件30锁定。因此,两者可以容易地共同操作并且被插入到浇注工具、尤其是注塑工具中相对于彼此的预定位置。紧固件11的第三径向段17的被倒圆的外轮廓27在该视图中也被呈现。

浇注工具(未示出)由此限制了用于在随后的注射成型或硫化中制造的密封体12的体积。为了限制浇注体积,浇注工具压靠在紧固件11的第二和第三轴段16、17上的分隔区23上,以及压靠在电导体10的分隔区24上。在注入密封体12的弹性材料并对其硫化或固化后,通过这种方式密封和紧固的、穿过紧固件11的电导体10电性贯穿部可以被移除和使用。

在可能的示例性实施例中,假设使用一些可能的弹性材料或密封剂,随后的回火过程可能是有利的,以便例如完全完成硫化过程。在可能的实施例中,如果在硫化过程中获得的密封剂的性能曲线已经足够好,则可以省略回火。

图6以细节图示出了电导体10,其中锁定位置22呈现为电导体10中的凹陷,并且第一密封段18中横截面被倒圆的外轮廓29被呈现。分隔区24同样具有横截面被倒圆的外轮廓28。在优选的示例性实施例中,电导体10在两个分隔区24处以及在其间的部段中具有恒定的横截面。

图7以细节图示出了紧固件11的锁定元件30。在该示例性实施例中,锁定元件30为柱体或锁定凸耳,其从肋板31开始延伸入通孔14并且可以接合在锁定位置22(见图5),并且可以固定电导体10在对应轴线25(见图1)的两个轴向方向上的定位。垂直于对应轴线25的轴向方向的固定主要通过凹槽21之间的肋板31的抵接在电导体10上来实现。在密封体12硫化或注射之后,密封体12加强了这两个部件相对于彼此的固定,特别是通过通孔14或凹槽21的下方成型。

图8示出了具有作为锁定位置22的止挡的电导体10的替代示例性实施例。因此,电导体10的横截面在锁定位置22处变化,使得紧固件11可以在一侧插入直到锁定位置22,这在轴向方向上单向地固定紧固件11。

图9和图10分别示出了带有附接的紧固件11的电导体10的等距视图,该紧固件11下方成型有密封体12。在第二径向段16位于紧固部分11处的密封体12连同分隔区23在图9中被示出。图10示出后视图,其中紧固件11的第三轴段17连同分隔区23被呈现。

- 一种非均匀筋条分布的钛合金整体壁板制造方法

- 开口的形成方法和像素结构的制造方法

- 制造超导性电导体的方法和按此方法制造的超导性电导体

- 设置有用于制造穿过电梯轿厢屋顶的开口的装置的电梯