一种水下运载体的紧凑型印刷电路板式换热器

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及换热技术领域,具体为一种水下运载体的紧凑型印刷电路板式换热器。

背景技术

换热器是一种重要的通用工业设备,在化工、能源、农业等领域占据着举足轻重的地位。对于水下运载体,换热器是其动力系统中的重要一环,其换热能力决定了运载体的航速和航程。然而水下平台中,传统换热器体积重量大,换热性能受水下晃荡工况影响较大,限制了运载体的工作性能。因此提升换热器紧凑程度,提高工作稳定性,保证换热能力同时减重减体积十分重要。

印刷电路板式换热器(PCHE)是一种采用全固相焊接的板式换热器,通过化学蚀刻技术在板片上形成通道结构,采用真空扩散焊接成换热器芯体,不需额外的焊料,板片之间的焊接质量较高,芯体强度可达母材95%以上。这类换热器具有传热效率高、体积紧凑、能够耐高温耐高压、泄漏少等优势,满足水下运载体换热器的要求。然而其外形通常为长方体状,应用于水下运载体时,需要额外的固定平台。此外,当面临大换热功率需求时,PCHE需要设计的很长,但会受到扩散焊炉长度和焊接质量的约束。尽管工艺上常采用多次折流的设计,然而折流弯角处压损大,同时轴向导热问题较为严重。

发明内容

针对现有技术中存在的问题,本发明提供一种水下运载体的紧凑型印刷电路板式换热器,用于水下运载体换热系统,该紧凑型印刷电路板式换热器结构紧凑,提高了换热效率。

本发明是通过以下技术方案来实现:

一种水下运载体的紧凑型印刷电路板式换热器,包括换热器芯体,其外部套设有壳体,换热器芯体与壳体之间设置有真空隔热腔,换热器芯体的两端分别设置有压紧板,所述换热器芯体包括多个交替密封叠置的冷流体板片和热流体板片;

所述热流体板片的一侧设置有环形的热侧流道,热侧流道的两端分别连接热流体进口和热流体出口,用于连接水下运载体的热源的出口和入口,各热流体板片的热流体进口和热流体出口同轴设置并连通;所述冷流体板片的一侧设置有环形的冷侧流道,冷侧流道的两端分别连接冷流体进口和冷流体出口,用于连接水下运载体的冷源的出口和入口,各冷流体板片的冷流体进口和冷流体出口同轴设置并连通。

优选的,所述热侧流道和冷侧流道中均设置有多个同心的支撑环,将热侧流道和冷侧流道自内而外分为多个流道,各板片的支撑环同轴设置。

优选的,所述多个流道的宽度由内而外依次递减。

优选的,所述流道为线性流道、Z字形流道或S形流道。

优选的,所述壳体包括多个环形壳板,并分别套设在冷流体板片和热流体板片的外部,壳板通过支撑条与流体板片连接;当冷流体板片或热流体板片交替叠置,多个环形壳板形成壳体。

优选的,所述壳板与流体板片之间设置有真空槽。

优选的,所述热侧流道和冷侧流道中的工质逆向流动。

优选的,所述换热器芯体上设置有轴向布置的热流总流入通道、冷流总流入通道和冷流总流出通道;

所述热流总流入通道与热流体板片的热侧流道的入口连通,冷流总流入通道与各冷流体板片的冷侧流道的入口连通,冷流总流出通道与各冷流体板片的冷侧流道的出口连通。

优选的,所述热流总流入通道与冷流总流入通道之间设置有真空隔热腔。

优选的,所述热侧流道的出口设置在热流体板片的内环壁上。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提供的一种水下运载体的紧凑型印刷电路板式换热器,包括由多个冷流体板片和热流体板片交替叠置形成换热器芯体,冷流体板片和热流体板片上设置有流体通道,热工质和冷工质在流体通道中逆向流动形成换热,该换热器芯体采用环柱结构并固定套设在水下运载体上,变相增大了水下运载体的壳体的厚度,可以降低水下运载体壳体的设计厚度,且不需要设置额外的换热器固定平台,同时可以利用水下运载体其他壳体段为柱体换热器的上下侧承压,因此不需要较厚的压紧板,减少了空间占用和整机的重量;其次该换热器芯体外部设置有壳体,并且壳体与换热器芯体之间形成真空隔热腔,减少耦合传热,保证换热器的高效运行,当芯体高温膨胀时,为换热过程中发生热膨胀留有裕量,减小了壳体外海水对换热的影响,提高换热器安全性。

附图说明

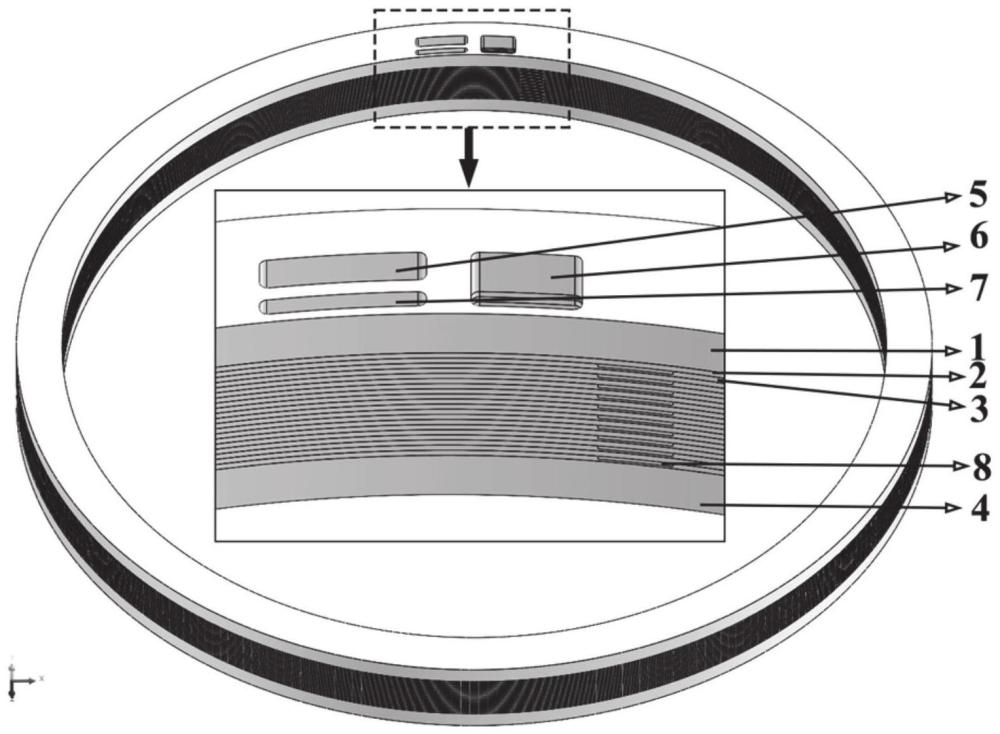

图1为本发明印刷电路板式换热器的结构示意图;

图2为本发明热流体板片示意图;

图3为本发明冷流体板片示意图。

图中:1-上层压紧板,2-冷流体板片,3-热流体板片,4-下层压紧板,5-热侧轴向总进口,6-冷侧轴向总进口,7-冷侧轴向总出口,8-热侧径向总出口,9-热侧流道,10-热侧进口导流区,11-热流体进口,12-冷流体出口,13-进出口真空绝热槽,14-壳体流道真空绝热槽,15-冷流体进口,16-热流体出口,17-热流体板支撑条,18-壳体,19-冷流体板支撑条,20-冷侧流道,21-冷侧出口导流区。

具体实施方式

下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

参阅图1-3,一种水下运载体的紧凑型印刷电路板式换热器,包括换热器芯体,以及压装在其两端的压紧板,所述换热器芯体包括多个交替密封叠置的冷流体板片2和热流体板片3;

所述热流体板片3的一侧设置有环形的热侧流道9,热侧流道的两端分别连接热流体进口11和热流体出口16,各热流体板片3的热流体进口11和热流体出口16同轴设置并连通,热流体进口11和热流体出口16分别与水下运载体的热源形成热循环通路;所述冷流体板片2的一侧设置有环形的冷侧流道20,冷侧流道20的两端分别连接冷流体进口15和冷流体出口12,各冷流体板片2的冷流体进口15和冷流体出口12同轴设置并连通,冷流体进口15和冷流体出口12分别与水下运载体的冷源形成冷循环通路。

参阅图2,热流体板片3为环形结构,热侧流道9采用PCHE方式加工在热流体板片3的一侧端面上,热侧流道9中设置有多个同心的支撑环,将热侧流道9自内而外分为多个换热流道,同时支撑环对相邻两个热流体板片3和冷流体板片2形成承压作用,各热流体板片3的支撑环同轴设置,对整个换热器芯体形成刚性支撑,对于整个换热器省出了布置固定平台的空间,同时也增加了潜航器壳体的厚度,提高了潜航器的承压能力。

所述多个换热流道的宽度由内而外依次递减,由于换热流道为圆环形的流道形式,致使内侧流道长度较短,因此对内侧流道进行了加宽处理,平衡内外侧换热的换热量,使各个换热流道的换热量相同,换热流道的为线性流道、Z字形流道或S形流道,提升了换热和流动阻力的优化空间,可满足多换热工况的设计需求。

所述热流体进口11为开设在热流体板片3的矩形孔,热流体进口11通过热侧进口导流区与多个换热流道连通,热流体出口16开设在热流体板片3的的内环壁上,热流体出口16并与热侧流道9呈直角排布,热流体出口16并与热侧流道9的连接处采用圆弧过渡,降低热工质的流通阻力,热流体板片3还开设有冷流体出口12和冷流体进口15,冷流体出口12位于热流体进口11的内侧,冷流体进口15位于冷流体出口12的环侧,并且冷流体进口15与冷流体出口12之间设置有进出口真空绝热槽13。

所述热流体板片3外侧同轴设置有环形壳体18,壳体18的内壁与热流体板片3的外壁之间设置有环形的壳体-流道真空绝热槽14,壳体18的内壁和热流体板片3的外壁通过多个热流体板支撑条17连接,多个热流体板支撑条17环形均布。

参阅图3,冷流体板片2为环形结构,冷侧流道20采用光化学蚀刻或机械加工方式成型在冷流体板片2的一侧端面上,冷侧流道20中设置有多个同心的支撑环,将冷侧流道20自内而外分为多个冷流道,支撑环的布置形成与热流体板片3的布置形式和作用相同,并且冷流体板片2的支撑环与热流体板片3的支撑环的直径相同且同轴布置。

所述冷流体出口12和冷流体进口15为开设在冷流体板片2上的两个矩形孔,冷流体出口12和冷流体进口15之间设置有真空槽,冷流体出口12与冷侧流道的端部通过冷侧出口导流区连通,并且冷流体板片2上还开设有热流体进口11。

所述冷流体板片2外侧同轴设置有环形的壳体18,壳体18的内壁与冷流体板片2的外壁之间设置有环形的壳体-流道真空绝热槽14,壳体18的内壁和热流体板片3的外壁通过多个冷流体板支撑条19连接,多个冷流体板支撑条19环形均布,并与热流体板支撑条17环向错位布置,降低冷流体板片和热流体板片的耦合传热。

再次参阅图1,该换热器芯体由若干个冷流体板片2和热流体板片3交替叠置组成,并且各冷流体板片2和热流体板片3上的热流体进口11、热流体出口16、冷流体进口15和冷流体出口12同轴布置,因此该换热器芯体上形成轴向布置的热流总流入通道、冷流总流入通道和冷流总流出通道,热流总流入通道与各热流体板片3的热流体进口11连通,冷流总流入通道与各冷流体板片2的冷流体进口15连通,冷流总流出通道与各冷流体板片2的热流体进口11连通。

所述压紧板包括环形的上层压紧板1和下层压紧板4,上层压紧板1和下层压紧板4压装在换热器芯体的两端,并且下层压紧板4将热流总流入通道、冷流总流入通道和冷流总流出通道的端部封闭,上层压紧板1上设置有热侧轴向总进口5、冷侧轴向总进口6和冷侧轴向总出口7,热侧轴向总进口5与热流总流入通道连通,冷侧轴向总进口6与冷流总流入通道连通,冷侧轴向总出口7与冷流总流出通道连通,换热器芯体的环形内壁上形成热侧径向总出口8;冷侧轴向总进口6与水下运载体的冷源出口连接,冷侧轴向总出口7与水下运载体的冷源入口连接,热侧轴向总进口5与水下运载体的热源出口连接,热侧径向总出口8与水下运载体的热源入口连接。

冷流体板片和其连接的壳体,以及热流体板片和其连接的壳体均采用一体加工成型,材质为不锈钢、铝合金、钛合金或铜合金,加工方式为光化学蚀刻或机械加工方式,流道的支撑条的宽度为1-4mm,冷流体板片和热流体板片的厚度为1~4mm,流道的深度0.5~3mm。

热侧流道和冷侧流道的截面为矩形、半圆形和椭圆形,加工方式可采用光化学蚀刻或机械加工,其水力直径为1~3mm,内侧的换热流道宽度比外侧更宽,其目的在于使内外侧流道换热更加均匀。

该印刷电路板式换热器相邻两个冷流体板片和热流体板片采用真空扩散焊固接形成整个环形柱状换热器,换热器芯体与壳体之间形成真空绝热腔,在真空绝热腔中填充隔热材料并抽至真空后密封,减少耦合传热,保证换热器的高效运行,当芯体高温膨胀时,为换热过程中发生热膨胀留有裕量,减小了壳体外海水对换热的影响,提高换热器安全性;其次,该印刷电路板式换热器与潜航器壳体同时加工形成一体承压器件,可以降低壳体的设计厚度,增加了水下运载体的壳体厚度,提高其承压能力,且不需要设置额外的换热器固定平台,同时可以利用其他壳体段为柱体换热器的上下侧承压,因此不需要较厚的压紧板,减少了空间占用和整机的重量,另外,换热器采用不锈钢、铝合金、铜合金或钛合金加工,焊接质量高,能够承受海水和二氧化碳环境。

下面对本发明提供的印刷电路板式换热器的工作原理进行说明。

热流体从热侧轴向总进口5流入,进入热流体板3对应的热流体进口11,通过热侧进口导流区10进入流入热侧流道9,沿逆时针方向换热完毕后从热流体出口16流出后进入水下运载体的热源入口。

冷流体从冷侧轴向总进口6流入,进入冷流体板2对应的冷流体进口15后流入冷侧流道20,沿顺时针方向和热流体形成逆流,换热完毕后经冷侧出口导流区21从冷流体出口12流出并在冷侧轴向总出口7汇流后流出至水下运载体的冷源入口。热流体出口16折流处、热侧轴向总进口5、冷侧轴向总进口6、冷侧轴向总出口7采用了圆角设计,使工质流动过程不产生死区。所述的所有总进、出口导流形式均可根据实际工况、空间进行转换。

该印刷电路板式换热器,通过真空扩散焊技术将上压紧板、若干张热流体板片、冷流体板、下压紧板进行固相焊接,每张换热板片的流道进、出口区域形成了整个换热器流体的进、出口;采用真空扩散焊进行固相连接形成环柱状换热器芯体结构,流道的精度高,加工效率高,板片变形小,芯体强度高,低泄漏。由于采用了环柱状结构,契合壳体的外形,通过真空扩散焊可以同时加工成一个承压器件,变相增大了壳体的厚度,同时为换热器提供了固定。圆环状流道大幅延长了传统长方体PCHE的换热流道长度,同时比采用多级折流流道的PCHE具有更低的流动阻力。

该换热板片流体进、出口形式为轴向角孔式和径向导流式,热流体从环柱状换热器芯体的轴向进口处流入,通过若干张热流体板片进行了一次分流,随后流入板片中的每条换热流道,流至出口区域通过径向的导流流道,从柱状芯体的径向内侧流出;冷流体从环柱状换热器芯体的轴向进口处流入,通过若干张冷流体板片进行了一次分流,随后流入板片中的每条换热流道,与热流体呈空间平行逆向流动,从柱状芯体的轴向出口流出;本发明的热侧轴向总进口5、冷侧轴向总进口6、冷侧轴向总出口7采用了角孔式的导流方式,流体沿柱体的轴向流入至换热板片,沿柱体径向流入、流出换热流道,热侧径向总出口8采用折流导流方式使流体可沿径向流出。

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

- 一种立体交错旋流结构印刷电路板式换热器

- 一种水下焊接爬行载体的控制系统

- 一种载体和使用该载体制造印刷电路板的方法

- 一种紧凑型板式换热器