一种原位自生弥散分布碳化物晶须预制体的制备方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于晶须技术领域,具体涉及一种原位自生弥散分布碳化物晶须预制体的制备方法。

背景技术

晶须是一种新型一维结构材料,具有高度取向结构和接近于完整晶体的理论强度。其中,碳化物晶须具有高强度、高模量和优异的化学、热稳定性特征,可作为传统陶瓷材料的强韧相,广泛应用于切削刀具、耐磨零部件、航空防热部件等领域。同时由于部分碳化物晶须具有较大的带隙,良好的化学惰性和热稳定性等特性,在光电器件、铁磁和传感器等领域有着重要应用。

目前,制备碳化物晶须的方法有很多,包括碳热还原法、溶胶凝胶法、前驱体热解法、化学气相沉积法等。其中,碳热还原法流程简单,工艺参数可控,易于实现大规模生产,因此碳热还原法是制备碳化物晶须最常用的方法。中南大学熊慧文等人以微晶纤维素为碳源,采用氯辅助碳热还原法合成了TiC晶须;印度科学与工业研究理事-国家航天试验室会Mangesh Lodhe等人用稻壳和椰子壳碳热还原法制备SiC晶须;山东大学Liang Xu等人通过碳热还原过程,由ZrO的混合物在1500℃下合成了难熔ZrC晶须;西北工业大学Jinhua Li等人采用有机金属聚合物前驱体的催化剂辅助热解在碳纤维上合成了一维HfC纳米线;浙江理工大学的谢晓淳等人申请专利,利用钛酸丁酯制得二氧化钛粉末,然后将二氧化钛粉末、研磨后的炭黑、镍粉和碱金属氯化物混合,经碳热还原反应得到TiC晶须。然而,现有的碳热还原法制备的碳化物晶须一般都是粉体,在进行增韧陶瓷材料时,需要先将分散状晶须混在陶瓷原料中后方能制得晶须强韧化陶瓷复合材料。由于晶须的比表面积大、表面能高,在混料过程容易团聚,引起分散困难和引入量有限等问题,导致晶须的强韧化效果大打折扣。

发明内容

本发明的目的是提供一种原位自生弥散分布碳化物晶须预制体的制备方法,解决了粉体晶须分散困难和引入量有限的问题。

本发明所采用的技术方案是,一种原位自生弥散分布碳化物晶须预制体的制备方法,步骤如下:

步骤1)将无水乙醇与酚醛树脂混合后,用磁力搅拌器搅拌至完全溶解,得到A溶液;

步骤2)在A溶液中加入氧化物陶瓷粉末,经磁力搅拌器搅拌均匀,得到B溶液;

步骤3)在B溶液中加入六水和硝酸镍和氯化物,经磁力搅拌器搅拌均匀,得到C溶液;

步骤4)将C溶液倒入模具中,放入鼓风干燥箱中进行固化处理,得到块状前驱体;

步骤5)将固化好的块状前驱体放入管式炉的刚玉管中进行热处理,并通入氩气进行气氛保护,即得到多孔碳化物晶须预制体。

本发明的特征还在于,

步骤1)中,无水乙醇和酚醛树脂的质量比为10~15:10。

步骤2)中,氧化物陶瓷粉末加入的量为A溶液质量的30%-120%,氧化物陶瓷粉末为二氧化钛、二氧化铪、二氧化锆或二氧化硅。

步骤3)中,六水和硝酸镍和氯化物摩尔比为1:10,加入六水和硝酸镍的量是B溶液质量的3%~5%,氯化物的量是B溶液质量的8%~12%。

步骤3)中,氯化物为KCl、LiCl、NaCl、CaCl

步骤4)中,固化处理程序为:首先在80℃烘干12h,再120℃烘干3h后,然后150℃烘干1h,最后180℃烘干3h。

步骤5)中,热处理的过程为:首先以5℃/min~8℃/min的速率,升至400℃~600℃,保温30min~60min,此保温过程促进酚醛树脂裂解发生;然后以5℃/min~8℃/min的升温速率升至700℃~1100℃,再以1℃/min~2℃/min的速率升至1350℃~1500℃,保温60min~90min后,此保温过程促进碳热还原反应发生;最后以1℃/min~2℃/min的速率降至1400℃,再以5℃/min~8℃/min降至室温。

步骤5)中,在热处理过程中,压力保持在0~0.02MPa之间。

本发明的有益效果是:

(1)本发明提出了一种原位自生弥散分布碳化物晶须预制体的制备方法,解决粉体晶须分散困难和引入量有限的问题。以酚醛树脂提供碳源和多孔结构,六水和硝酸镍作为催化剂,碱金属氯化物为卤化剂,氧化物提供晶须所需阳离子,通过碳热还原法制备碳化物晶须预制体的制备方法。

(2)本发明方法制备的晶须长径比为10~250,晶须生长均匀,产率高,纯度高。可作为陶瓷增韧材料,运用在切削刀具、航天、军用零件等方面。

(3)本发明方法制备的晶须可以通过改变六水和硝酸镍催化剂的含量来调控晶须的长径比和形貌。同时碳热还原法成本低,经济性好,利于大规模生产。

附图说明

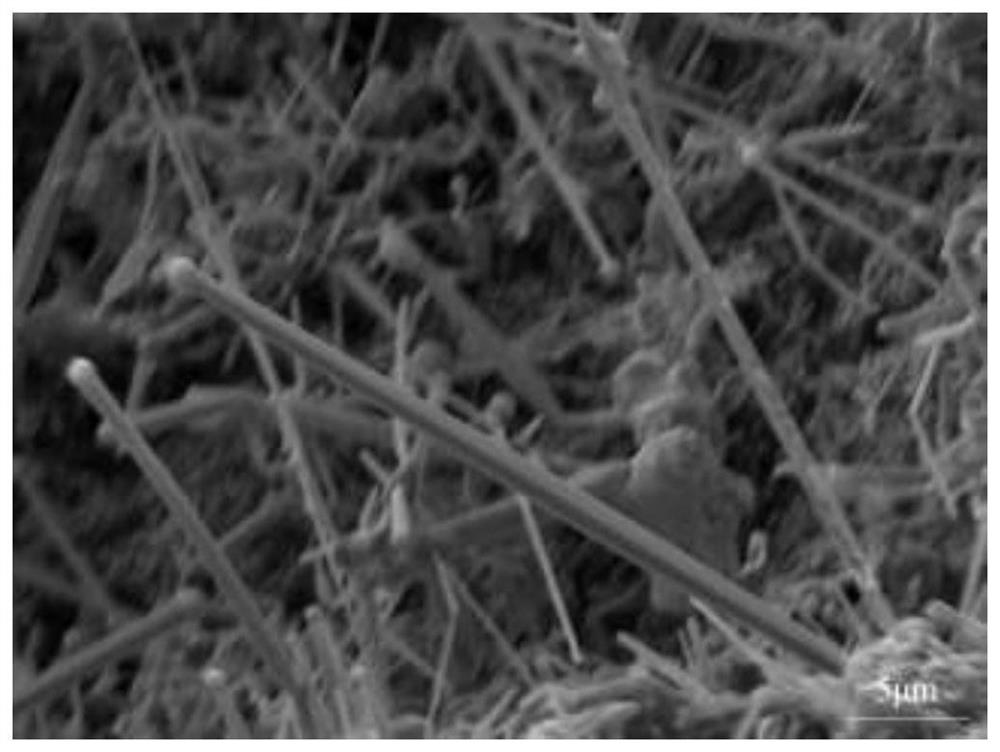

图1是本发明方法制得的TiC晶须的扫描电镜(SEM)照片;

图2是图1a区的扫描电镜(SEM)放大图片;

图3是图2b区的扫描电镜(SEM)放大照片;

图4是本发明方法制得的TiC晶须的X射线衍射(XRD)谱图。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明一种原位自生弥散分布碳化物晶须预制体的制备方法,步骤如下:

步骤1)将无水乙醇与酚醛树脂混合后,用磁力搅拌器搅拌至完全溶解,得到A溶液;

步骤1)中,无水乙醇和酚醛树脂的质量比为10~15:10。

步骤2)在A溶液中加入氧化物陶瓷粉末,经磁力搅拌器搅拌均匀,得到B溶液;

步骤2)中,氧化物陶瓷粉末加入的量为A溶液质量的30%-120%,氧化物陶瓷粉末为二氧化钛、二氧化铪、二氧化锆或二氧化硅。

步骤3)在B溶液中加入六水和硝酸镍和氯化物,经磁力搅拌器搅拌均匀,得到C溶液;

步骤3)中,六水和硝酸镍和氯化物摩尔比为1:10,加入六水和硝酸镍的量是B溶液质量的3%~5%,氯化物的量是B溶液质量的8%~12%。

步骤3)中,氯化物为KCl、LiCl、NaCl、CaCl

步骤4)将C溶液倒入模具中,放入鼓风干燥箱中进行固化处理,得到块状前驱体;

步骤4)中,固化处理程序为:首先在80℃烘干12h,再120℃烘干3h后,然后150℃烘干1h,最后180℃烘干3h。

步骤5)将固化好的块状前驱体放入管式炉的刚玉管中进行热处理,并通入氩气进行气氛保护,即得到多孔碳化物晶须预制体;

步骤5)中,热处理的过程为:首先以5℃/min~8℃/min的速率,升至400℃~600℃,保温30min~60min,此保温过程促进酚醛树脂裂解发生;然后以5℃/min~8℃/min的升温速率升至700℃~1100℃,再以1℃/min~2℃/min的速率升至1350℃~1500℃,保温60min~90min后,此保温过程促进碳热还原反应发生;最后以1℃/min~2℃/min的速率降至1400℃,再以5℃/min~8℃/min降至室温即得;

步骤5)中,在热处理过程中,压力保持在0~0.02MPa之间。

图4为本发明方法制得的TiC晶须的X射线衍射(XRD)谱图,从图中可以看到TiC的强衍射峰和TiO的弱衍射峰。热处理后,可以观察到五个典型的TiC衍射峰,衍射峰角为36.0,41.8,60.6,72.6和76.3。TiC的衍射峰强度较强,峰半高宽较窄。这些现象表明得到了高结晶度、高纯度的TiC。值得注意的是,在测试结果中,没有发现C的衍射峰。这可能是由于碳是非定形碳。与此同时,在目前的加工温度下,TiO

实施例1

一种原位自生弥散分布碳化物晶须预制体的制备方法,具体如下:

将23.7g无水乙醇与18g酚醛树脂混合后,由磁力搅拌器搅拌至完全溶解,得到A溶液。在A溶液中加入17.1g二氧化钛,由磁力搅拌器搅拌均匀,得到B溶液。在B溶液中加入3.0g六水和硝酸镍和7.6g氯化钾,由磁力搅拌器搅拌均匀,得到C溶液。将C溶液倒入模具中,放入鼓风干燥箱中先在80℃烘干12h,接着120℃烘干3h,然后150℃烘干1h,最后180℃烘干3h,得到块状前驱体。将固化好的块状前驱体放入管式炉的刚玉管中,通入氩气进行保护。在整个过程中,保持压强稳定。以5℃/min的升温速率,将温度升至560℃,保温30min,使酚醛树脂发生碳化,再以5℃/min的升温速率升至1100℃后,以2℃/min的速率升至1500℃,保温60min后,先以2℃/min的速率降至1400℃,再以5℃/min降至室温即得。在热处理过程中,压力保持在0~0.02MPa之间。最后取出坩埚中的黑色烧结体,其断口扫描电镜下如图1-3所示。由图1-3可以看到TiC晶须在多孔碳基体上均匀地生长,且TiC晶须的表面光滑,长径比均匀。经X射线衍射测试烧结体的组分,结果如图4所示。由图4可以看到强的TiC峰和极弱的TiO,说明烧结体中产生了高纯度的TiC晶须。

实施例2

一种原位自生弥散分布碳化物晶须预制体的制备方法,具体如下:

(增加六水和硝酸镍和氯化钾的含量,其余流程与实施例1完全相同)

将23.7g无水乙醇与18g酚醛树脂混合后,由磁力搅拌器搅拌至完全溶解,得到A溶液。在A溶液中加入17.1g二氧化钛,由磁力搅拌器搅拌均匀,得到B溶液。在B溶液中加入4.9g六水和硝酸镍和12.7g氯化钾,由磁力搅拌器搅拌均匀,得到C溶液。将C溶液倒入模具中,放入鼓风干燥箱中先在80℃烘干12h,在120℃烘干3h后,然后150℃烘干1h,最后180℃烘干3h,得到块状前驱体。将固化好的块状前驱体放入管式炉的刚玉管中,通入氩气进行保护。在整个过程中,保持压强稳定。以5℃/min的升温速率,将温度升至560℃,保温30min,使酚醛树脂发生碳化,再以5℃/min的升温速率升至1100℃后,以2℃/min的速率升至1500℃,保温60min后,先以2℃/min的速率降至1400℃,再以5℃/min降至室温即得,在热处理过程中,压力保持在0~0.02MPa之间。与实施例1相比,实施例2主要增加了六水和硝酸镍和氯化钾的含量,其余流程完全相同,最终产物的形貌、成分与实施例1类似。

实施例3

一种原位自生弥散分布碳化物晶须预制体的制备方法,具体如下:

将35g无水乙醇与18g酚醛树脂混合后,由磁力搅拌器搅拌至完全溶解,得到A溶液。在A溶液中加入17.1g二氧化钛,由磁力搅拌器搅拌均匀,得到B溶液。在B溶液中加入3.0g六水和硝酸镍和7.6g NaCl,由磁力搅拌器搅拌均匀,得到C溶液。将C溶液倒入模具中,放入鼓风干燥箱中先在80℃烘干12h,接着120℃烘干3h,然后150℃烘干1h,最后180℃烘干3h,得到块状前驱体。将固化好的块状前驱体放入管式炉的刚玉管中,通入氩气进行保护。在整个过程中,保持压强稳定。以5℃/min的升温速率,将温度升至600℃,保温60min,使酚醛树脂发生碳化,再以8℃/min的升温速率升至1100℃后,以1℃/min的速率升至1500℃,保温90min后,先以2℃/min的速率降至1400℃,再以8℃/min降至室温即得,在热处理过程中,压力保持在0~0.02MPa之间。最后取出坩埚中的黑色烧结体,得到的晶须相比实施例1产率低,晶须表面比较不光滑。

实施例4

一种原位自生弥散分布碳化物晶须预制体的制备方法,具体如下:

将18g无水乙醇与18g酚醛树脂混合后,由磁力搅拌器搅拌至完全溶解,得到A溶液。在A溶液中加入15g二氧化硅,由磁力搅拌器搅拌均匀,得到B溶液。在B溶液中加入3g六水和硝酸镍和7.9g LiCl,由磁力搅拌器搅拌均匀,得到C溶液。将C溶液倒入模具中,放入鼓风干燥箱中先在80℃烘干12h,在120℃烘干3h后,然后150℃烘干1h,最后180℃烘干3h,得到块状前驱体。将固化好的块状前驱体放入管式炉的刚玉管中,通入氩气进行保护。在整个过程中,保持压强稳定。以8℃/min的升温速率,将温度升至600℃,保温30min,使酚醛树脂发生碳化,再以8℃/min的升温速率升至700℃后,以1℃/min的速率升至800℃,然后以2℃/min的速率升至1350℃,保温75min后,以5℃/min降至室温即得,在热处理过程中,压力保持在0~0.02MPa之间。。

实施例5

一种原位自生弥散分布碳化物晶须预制体的制备方法,具体如下:

将27g无水乙醇与18g酚醛树脂混合后,由磁力搅拌器搅拌至完全溶解,得到A溶液。在A溶液中加入30.8g二氧化锆,由磁力搅拌器搅拌均匀,得到B溶液。在B溶液中加入3g六水和硝酸镍和7.9g NaCl,由磁力搅拌器搅拌均匀,得到C溶液。将C溶液倒入模具中,放入鼓风干燥箱中先在80℃烘干12h,在120℃烘干3h后,然后150℃烘干1h,最后180℃烘干3h,得到块状前驱体。将固化好的块状前驱体放入管式炉的刚玉管中,通入氩气进行保护。在整个过程中,保持压强稳定。以5℃/min的升温速率,将温度升至560℃,保温45min,使酚醛树脂发生碳化,然后以7℃/min的升温速率升至850℃,再以2℃/min的升温速率升至1500℃,保温90min后,先以1℃/min的速率降至1400℃,再以8℃/min降至室温即得,在热处理过程中,压力保持在0~0.02MPa之间。

实施例6

一种原位自生弥散分布碳化物晶须预制体的制备方法,具体如下:

将23.7g无水乙醇与18g酚醛树脂混合后,由磁力搅拌器搅拌至完全溶解,得到A溶液。在A溶液中加入52.15g二氧化铪,由磁力搅拌器搅拌均匀,得到B溶液。在B溶液中加入3g六水和硝酸镍和7.9g CaCl