磷化铟单晶和磷化铟单晶衬底

文献发布时间:2023-06-19 09:29:07

技术领域

本公开涉及磷化铟单晶和磷化铟单晶衬底。

背景技术

InP(磷化铟)单晶已被广泛用作发光器件和电子器件的衬底。

日本特开2011-251892号公报(专利文献1)公开了在通过诸如垂直布里奇曼(Bridgman)法或垂直温度梯度凝固法的VB(垂直舟皿)法使InP单晶生长的步骤中生长InP单晶时通过以6mm/小时以上的速率下拉坩埚来获得位错密度降低并且双晶缺陷的发生受到抑制的InP单晶。

现有技术文献

专利文献

专利文献1:日本特开2011-251892号公报

发明内容

根据本公开的一个实施方式的磷化铟单晶包含具有圆柱形状的直体部,其中外周部中在切线方向上的残余应变为压缩应变,所述外周部在位于从所述直体部的外周面起朝中心轴向内10mm处的内周面与位于从所述外周面起向内5mm处的位置之间延伸。

在根据本公开的另一个实施方式的磷化铟单晶衬底中,外周部中在切线方向上的残余应变为压缩应变,所述外周部在位于从外周起朝中心向内10mm处的内周与位于从外周起向内5mm处的位置之间延伸。

附图说明

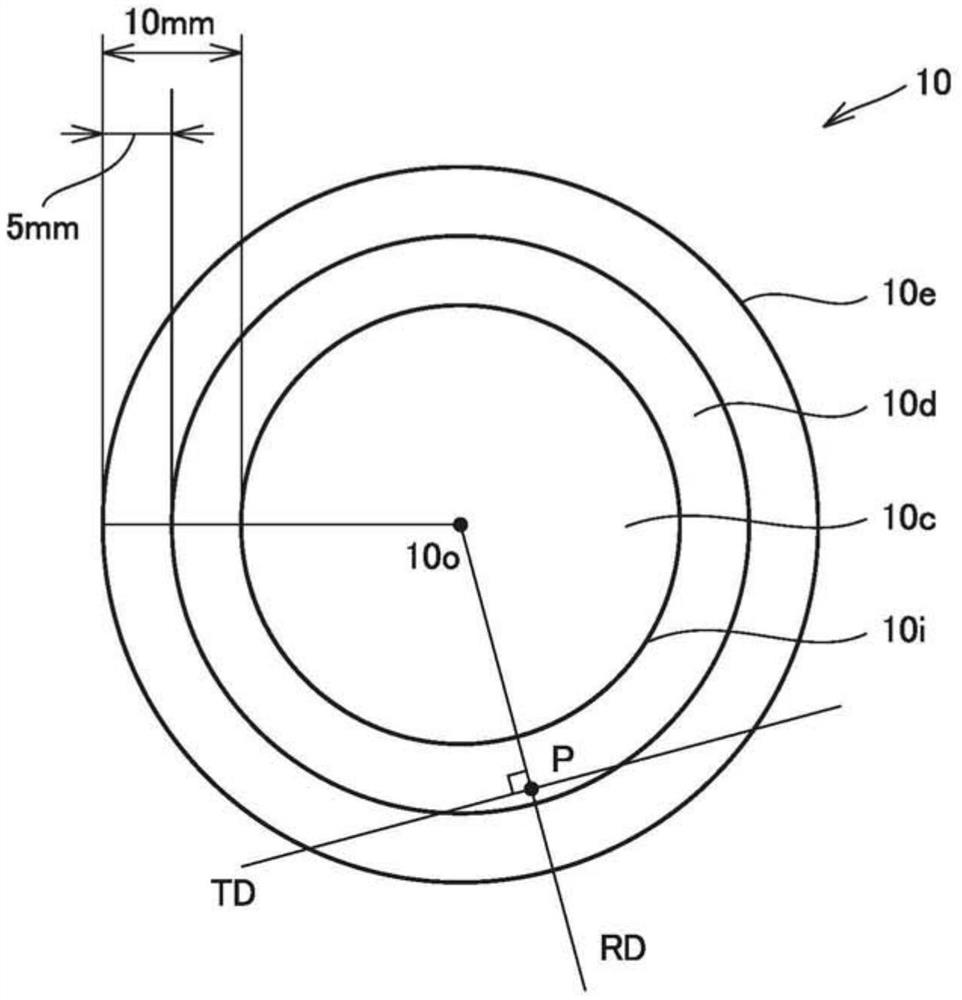

图1是示出根据本公开的一个实施方式的磷化铟单晶的示意性平面图。

图2是示出典型的磷化铟单晶的制造装置和制造方法的示意性横截面图。

图3是示出根据本公开的实施方式的磷化铟单晶的制造装置和制造方法的示意性横截面图。

图4A是示出当使用典型方法冷却磷化铟单晶时磷化铟单晶中的温度差与应力之间的关系的示例的图。

图4B是示出当使用降低磷化铟单晶的纵向方向上的温度差的典型方法冷却磷化铟单晶时磷化铟单晶中的温度差与应力之间的关系的另一示例的图。

图4C是示出当使用降低磷化铟单晶的纵向方向上的温度差的典型方法冷却磷化铟单晶时磷化铟单晶中的温度差与应变之间的关系的示例的图。

图5是示出当使用根据本公开的一个实施方式的方法冷却磷化铟单晶时磷化铟单晶中的温度差与应变之间的关系的示例的图。

图6是示出根据本公开的另一实施方式的磷化铟单晶衬底的示意性平面图。

具体实施方式

[本公开要解决的问题]

通过日本特开2011-251892号公报(专利文献1)中公开的InP单晶的制造方法获得的InP单晶具有如下问题:当在InP单晶或InP单晶晶片上生长半导体层时,当升温至生长温度的升温速率高时,InP单晶或InP单晶晶片中发生滑移。当在易滑动系统中位错以限制性的方式运动时,可以看到此处的滑移。当在具有镜面抛光表面的单晶晶片中发生滑移时,使用微分干涉显微镜在InP单晶晶片的表面上作为高差观察到所述滑移。当滑移明显时,即使目测也可以观察到滑移。在滑移部中,位错以高密度存在,这导致在后续步骤中器件等的故障。因此,需要防止滑移的发生。可以想到,由于InP单晶的生长期间的热应力或InP单晶晶片使用中的应力而发生滑移。

因此,目的是解决上述问题并提供一种磷化铟单晶和磷化铟单晶衬底,其中当在磷化铟单晶和磷化铟单晶衬底上生长半导体层时,抑制滑移的发生。

[本公开的有益效果]

根据本公开,可以提供一种磷化铟单晶和磷化铟单晶衬底,其中当在磷化铟单晶和磷化铟单晶衬底上生长半导体层时,抑制滑移的发生。

[实施方式的说明]

首先,下面列出本公开的实施方式。

[1]根据本公开的一个实施方式的磷化铟单晶包含具有圆柱形状的直体部,其中外周部中在切线方向上的残余应变为压缩应变,所述外周部在位于从所述直体部的外周面起朝中心轴向内10mm处的内周面与位于从所述外周面起向内5mm处的位置之间延伸。在根据本实施方式的磷化铟单晶中,当在磷化铟单晶上生长半导体层时,抑制滑移的发生。

[2]在上述磷化铟单晶中,所述外周部中的所述残余应变的大小的平均值可以为2.5×10

[3]在上述磷化铟单晶中,所述直体部可以具有50mm以上且204mm以下的直径。即使在所述磷化铟单晶中,当在所述磷化铟单晶上生长半导体层时,也抑制滑移的发生。

[4]在根据本公开的另一个实施方式的磷化铟单晶衬底中,外周部中在切线方向上的残余应变为压缩应变,所述外周部在位于从外周起朝中心向内10mm处的内周与位于从所述外周起向内5mm处的位置之间延伸。在根据本实施方式的磷化铟单晶衬底中,当在所述磷化铟单晶衬底上生长半导体层时,抑制滑移的发生。

[5]在上述磷化铟单晶衬底中,所述外周部中的所述残余应变的大小的平均值可以为2.5×10

[6]在上述磷化铟单晶衬底中,所述磷化铟单晶衬底可以具有50mm以上且204mm以下的直径。即使在所述磷化铟单晶衬底中,当在所述磷化铟单晶衬底上生长半导体层时,也抑制滑移的发生。

[本公开的实施方式的详情]

<第一实施方式:磷化铟单晶>

(磷化铟单晶)

参照图1,根据本实施方式的InP单晶10(磷化铟单晶)包含具有圆柱形状的直体部,其中外周部10d中在切线方向TD上的残余应变为压缩应变,外周部10d在位于从所述直体部的外周面10e起朝中心轴10o向内10mm处的内周面10i与位于从外周面10e起向内5mm处的位置之间延伸。InP单晶10的外周部10d中的残余应变在此是指在InP单晶10的外周部10d中任意指定的点P处的残余应变。残余应变的方向被分为径向方向RD和切线方向TD。径向方向RD是指连接中心轴10o和任意指定点P的径向方向。切线方向TD是指在点P处与径向方向垂直的方向并且也称为“圆周方向”。残余应变包含压缩应变和拉伸应变。

如果当在InP单晶上生长半导体层时升温速率高,则在InP单晶的外周部中在切线方向上发生拉伸变形。因此,当在InP单晶的外周部中存在沿切线方向在拉伸方向上的残余应变时,由于在半导体层生长时由热引起的变形增加,因此InP单晶中容易发生滑移。在根据本实施方式的InP单晶10中,外周部10d中在切线方向TD上的残余应变为压缩应变。因此,当在InP单晶10上生长半导体层时,由于存在压缩应变(其为由施加到InP单晶10上的热引起的拉伸应力在松弛方向上的应变),因此抑制InP单晶10中滑移的发生。

InP单晶10的残余应变以径向应变分量Sr和切向应变分量St之差的绝对值|Sr-St|表示,并且使用光弹性法在垂直于中心轴的镜面加工表面中评价残余应变的大小(绝对值)和所述大小的面内分布。单独的光弹性法不能指定残余应变的径向应变分量Sr和切向应变分量St各自的类型(压缩或拉伸)。残余应变的径向应变分量Sr和切向应变分量St各自的类型(压缩或拉伸)可以在InP单晶的垂直于中心轴的镜面加工表面中例如通过拉曼散射光谱的拉曼位移进行评价。

InP单晶10的外周部10d中的残余应变的大小的平均值优选为2.5×10

InP单晶10的直体部的直径优选为50mm以上且204mm以下。也就是说,为了提高抑制InP单晶10中的滑移的效果,上述直径优选为50mm以上,并且更优选为100mm以上。另外,为了维持抑制InP单晶10中的滑移的效果,上述直径优选为204mm以下,并且更优选为153mm以下。在相同的温度梯度条件下,由热应力引起的变形随着直径变大而变大。因此,在从熔体生长InP单晶的条件下,通过选择适当的直径,可以提供外周部中在切线方向上的残余应变,该残余应变适于保持滑移抑制效果。

(磷化铟单晶的制造装置)

图2示出了典型的InP(磷化铟)晶体的制造装置和制造方法。图3示出了根据本实施方式的InP(磷化铟)晶体的制造装置和制造方法。

参照图2,为了有效地制造高品质的InP单晶,典型的InP单晶的制造装置20优选包含收容坩埚22的容器21。具体地,上述InP单晶的制造装置20优选包含容器21,布置在容器21内部的坩埚22,保持容器21的保持台25,以及布置在容器21外部的加热器26。

容器21具有与下面描述的坩埚22相对应的形状,并且包含分别对应于坩埚22的晶种保持部和晶体生长部的晶种对应部和晶体生长对应部。所述晶种对应部是中空的圆柱形部分,其在与所述晶体生长对应部连接的一侧开口,并且在相对侧具有底壁。所述晶体生长对应部包含:在轴向小直径侧连接到所述晶种对应部的圆锥部;以及连接到所述圆锥部的轴向大直径侧的中空圆柱形直体部。容器21的材料没有特别限制,只要其为能够耐受原料熔融期间的温度并且具有高机械强度的材料即可。然而,为了以低成本获得高纯度的材料,优选石英等。

坩埚22包含晶种保持部和连接在晶种保持部上的晶体生长部。晶种保持部是在与晶体生长部连接的一侧开口并且在相对侧具有底壁的中空圆柱形部分,并且InP晶种11可以保持在该部分中。晶体生长部包含在轴向小直径侧与晶种保持部连接的圆锥部,以及连接到所述圆锥部的轴向大直径侧的中空圆柱形直体部。晶体生长部具有将InP原料13和布置在其上的密封构件23保持在其中的功能,并且通过使加热到熔融状态的InP原料13凝固来生长InP单晶10。坩埚22的材料没有特别限制,只要其为能够耐受原料熔融期间的温度并且具有高机械强度的材料即可。然而,优选PBN(热解氮化硼)等,因为PBN纯度高并且与原料和密封构件的反应性低。

密封构件23的材料没有特别限制,只要其为能够耐受原料熔融期间的温度并具有抑制由P的分解引起的组成偏差的功能的材料即可。优选诸如B

保持台25没有特别限制,只要它能够保持容器21并使容器21在必要时相对于加热器26移动以适当地控制由InP原料13的熔融和凝固引起的InP单晶10的生长即可。然而,为了抑制InP单晶中的温度梯度,中央部优选具有空腔。加热器26没有特别限制,只要它可以适当地控制由于InP原料13的熔融和凝固引起的InP单晶10的生长即可。

参照图3,根据本实施方式的用于InP(磷化铟)单晶的制造装置除了包含容器21、布置在容器21内部的坩埚22、保持容器21的保持台25和布置在容器21外部的加热器26之外,还包含布置在保持台25与容器21的晶体生长对应部的至少圆锥部之间的保温构件24。通过布置保温构件24,抑制在晶体生长后的冷却步骤中在InP单晶中出现的温度梯度,由此可以获得包含具有圆柱形状的直体部的InP单晶10,其中在外周部中在切线方向上的残余应变为压缩应变,所述外周部在位于从所述直体部的外周面起朝中心轴向内10mm处的内周面与位于从外周面起向内5mm处的位置之间延伸。为了抑制InP单晶中的温度梯度,优选将保温构件24布置在与保持台25接触的容器21的圆锥部的外周侧。保温构件24的材料没有特别限制,只要其为能够耐受晶体生长期间的高温并且不与和保温构件24接触的构件反应的材料即可。然而,由于高耐热性和低成本,优选高纯度氧化铝纤维类隔热片。

(磷化铟单晶的制造方法)

参照图2和图3,为了获得具有高晶体品质并且包含长的直体部(其将形成作为产品的InP单晶衬底)的InP单晶10,典型的InP单晶和根据本实施方式的InP单晶10的制造方法优选是使用上述制造装置20的舟皿法,例如VB(垂直舟皿)法。具体地,根据本实施方式的InP单晶10的制造方法优选包含InP晶种装载步骤、InP原料装载步骤、密封构件放置步骤、晶体生长步骤和冷却步骤。

首先,在InP晶种装载步骤中,将InP晶种11装载到坩埚22的晶种保持部中。接下来,在InP原料装载步骤中,将InP原料13装载到坩埚22的晶体生长部(圆锥部和直体部)中。在此,InP原料13没有特别限制,只要其为具有高纯度的InP即可。因此,适合使用InP多晶等。接下来,在密封构件放置步骤中,将密封构件23放置在坩埚22中的InP原料13上。接下来,将其中从下至上依次设置InP晶种11、InP原料13和密封构件23的坩埚22布置在容器主体21o的内部,并且利用容器盖21p将容器21密封,从而得到密闭的容器21。

接下来,在晶体生长步骤中,在制造装置20中布置收容上述坩埚22的上述容器21。容器21由保持台25保持,并且加热器26被布置成围绕容器21。此外,在图3中,保温构件24被布置在保持台25与容器21的晶体生长对应部的圆锥部之间。接下来,利用加热器26对InP原料13和密封构件23进行加热,从而使InP原料13和密封构件23熔融。接下来,通过在VB法中使容器21相对于经加热的加热器26沿轴向向下移动,形成如下的温度梯度:在坩埚22的轴向上,InP原料13侧的温度较高并且InP晶种11侧的温度较低。由此,熔融的InP原料13从InP晶种11侧起依序凝固,由此生长InP单晶10。

在生长结束时,InP单晶10在InP晶种11侧具有低温并且在最终凝固部侧具有高温。当在晶体纵向方向上存在温度差时,在晶体径向上也存在温度差并且发生与所述温度差成比例的热应力。参照图4A,在生长结束时,即在冷却开始时,在点P1处,InP单晶10中存在温度差,因此,存在与所述温度差相对应的热应力。当在这种状态下进行冷却时,温度差通常增大。当达到临界热应力的点P2时,由于塑性变形而发生应力松弛。当温度进一步降低时,达到InP单晶10不再发生塑性变形的点P3。作为后续冷却的结果,达到室温时的点P4,并且产生残余应力和对应于所述残余应力的残余应变。

当在冷却步骤中调节加热器26的温度以使其均一以减小InP单晶10的InP晶种11侧和最终凝固部侧之间的温度差、然后将整个InP单晶以恒定速率冷却时,可以预期在冷却开始的初始状态下由温度差引起的热应力的减小。参照图4B,通过减小冷却开始时的点P1处的温度差,可以降低达到临界热应力的点P2的温度,并且可以减少从点P2到点P3不再发生塑性变形的塑性变形量,并且可以减少后续冷却之后在室温时在点P4处的残余应力和与残余应力相对应的残余应变。均热化温度(InP单晶的均热化控制用的加热器的温度;同样适用于下面的描述)没有特别限制,只要InP单晶10的InP晶种11侧与最终凝固部侧之间的温度差小即可。然而,为了缩短达到均热化温度的时间,均热化温度优选为800℃以上且1200℃以下,并且更优选为850℃以上且1150℃以下。

参照图2,即使当在InP单晶10的冷却开始时进行上述均热化处理时,在1000℃附近的温度带中,由来自InP单晶10的外周部的辐射引起的传热也占主导,并且因此,InP单晶10的外周部10d侧与内周部10c侧之间的温度差随着温度变低而变大。也就是说,形成如下的温度梯度:InP单晶10的内周部10c(从图1中所示的InP单晶10的直体部的中心轴10o延伸到内周面10i(位于从外周面10e起朝向中心轴10o向内10mm处)的部分;同样适用于以下说明)的温度高,而InP单晶10的外周部10d(在位于从图1中所示的InP单晶10的直体部的外周面10e起朝向中心轴10o向内10mm处的内周面10i与位于从外周面10e起向内5mm处的位置之间延伸的部分;同样适用于以下说明)的温度低。参照图1和图4B,当图1中所示的内周部10c与外周部10d之间的温度差足够小时,外周部10d的变形仅在图4B中的点P1与点P2之间的弹性变形区域内发生,并且不产生残余应力和残余应变。相反,当图1中所示的内周部10c与外周部10d之间的温度差变大并且由于外周部10d的应力而发生塑性变形(如从图4B中的点P2到点P3)时,即使在冷却后的室温时的点P4处,应力和应变仍残留。图4C为其中纵轴表示应变而不是图4B中的应力的图。在弹性变形区域中,看到了从图4C中的冷却开始时的点P1到临界热应力的点P2的推移。然而,当发生塑性应变时,应变向比根据图4C中的点P1和点P2的延长线预期的更大的方向偏离(参照图4C中不再发生塑性变形的点P3)。当温度降低时,InP单晶10的强度增加并且再次发生弹性变形,温度差和应变从点P3到室温时的点P4线性推移。当首先冷却图1中的外周部10d时,在作为圆周方向的切线方向上的残余应变为拉伸应变。

参照图3,在根据本实施方式的InP单晶10的冷却步骤中,在InP单晶的最终凝固部凝固后,在直体部的长度方向上的温度被均热化,从而使得整个InP单晶中的温度梯度变小。优选的是,将保温构件放置在保持台25的圆锥部的外周侧,从而缓和InP单晶10的外周部10d的冷却。此外,优选的是,保持台25被形成为使得其中央部具有空腔,从而促进InP单晶10的内周部10c中在向下方向上的散热。作为上述的结果,可以减小在冷却步骤中InP单晶10中(特别是外周部10d与内周部10c之间)的温度差并且使其基本上均匀,并且此外,可以形成如下的温度梯度:外周部10d的温度低,而内周部10c的温度高。以这种方式,参照图1和图5,基于InP单晶10的外周部10d与内周部10c之间的热膨胀差,在外周部10d中在切线方向TD上发生压缩应变。因此,当达到图5中所示的室温(例如25℃)时的点P4时,在外周部10d中在切线方向TD上发生压缩应变作为残余应变。为了有效地制造其中在外周部10d中在切线方向TD上的残余应变为压缩应变的InP单晶10,在冷却步骤中InP单晶10的均热化期间,InP单晶10中(在InP单晶10的直体部的长度方向上和在与长度方向垂直的平面内)的温度差优选为5℃以下,并且更优选为2℃以下。

<第二实施方式:磷化铟单晶衬底>

(磷化铟单晶衬底)

参照图6,在根据本实施方式的InP单晶衬底1(磷化铟单晶衬底)中,在外周部1d中在切线方向TD上的残余应变为压缩应变,所述外周部1d在位于从外周1e起朝向中心1o向内10mm处的内周1i与位于从外周1e起向内5mm处的位置之间延伸。此处的InP单晶衬底1的外周部1d中的残余应变指的是在InP单晶衬底1的外周部1d中任意指定的点P处的残余应变。残余应变的方向被分为径向方向RD和切线方向TD。径向方向RD指的是连接中心1o和任意指定的点P的径向方向。切线方向TD指的是在点P处与径向方向垂直的方向并且也被称为“圆周方向”。残余应变包含压缩应变和拉伸应变。

如果当在InP单晶衬底上生长半导体层时升温速度高,那么会在InP单晶衬底中在切线方向上施加拉伸应力。因此,当在InP单晶衬底1的外周部中存在沿切线方向的拉伸方向上的残余应变时,由于增加了在半导体层生长时由热引起的拉伸应力,因此在InP单晶衬底中易于发生滑移。在根据本实施方式的InP单晶衬底1中,在外周部1d中在切线方向TD上的残余应变为压缩应变。因此,当在InP单晶衬底1上生长半导体层时,由于存在压缩应变,因此抑制InP单晶衬底1中的滑移的发生,所述压缩应变为在松弛由施加到InP单晶衬底1上的热引起的拉伸应力的方向上的应变。

InP单晶衬底1的残余应变以径向应变分量Sr与切向应变分量St之差的绝对值|Sr-St|表示,并且使用光弹性法,在与中心轴垂直的镜面加工表面中评价残余应变的大小(绝对值)和所述大小的面内分布。光弹性法单独不能指明残余应变的径向应变分量Sr和切向应变分量St各自的类型(压缩或拉伸)。残余应变的径向应变分量Sr和切向应变分量St各自的类型(压缩或拉伸)可以在InP单晶的与中心轴垂直的镜面加工表面中,例如通过拉曼散射光谱的拉曼位移来评价。

InP单晶衬底1的外周部1d中的残余应变的大小的平均值优选为2.5×10

InP单晶衬底1的直径优选为50mm以上且204mm以下。也就是说,为了提高InP单晶衬底1中的滑移的抑制效果,上述直径优选为50mm以上,并且更优选为100mm以上。此外,为了维持InP单晶衬底1中的滑移的抑制效果,上述直径优选为204mm以下,并且更优选为153mm以下。在同一温度梯度条件下,热应力与直径成比例。因此,在从熔体生长InP单晶衬底的条件下,可以通过选择适当的直径来提供适合于维持滑移抑制效果的外周部中在切线方向上的残余应变。

(InP单晶衬底的制造方法)

InP单晶衬底1的制造方法不受特别限制,并且其合适的实例包含在与中心轴10o垂直的平面内切割根据第一实施方式的InP单晶10并且对主表面进行镜面加工的方法。

实施例

(比较例1)

1.InP单晶的制造

使用图2中所示的制造装置,根据VB法制造Fe(铁)掺杂的半绝缘性InP单晶,其包含具有104mm的直径和200mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

沿着直体部的与中心轴垂直的平面对上述获得的InP单晶进行切片,并且通过机械抛光和化学机械抛光(CMP)对前主表面和后主表面进行镜面加工,从而制造各自具有101.6mm的直径和700μm的厚度的两个(一个来自晶种侧并且一个来自最终凝固部侧)InP单晶衬底。在抛光后的前主表面和后主表面这两者上均不存在加工变质层。可以进行在抛光后可以维持镜面的各种类型的清洁。对于如上文所述而获得的各InP单晶衬底,通过使用拉曼分光光度计(由HORIBA株式会社制造的HR evolution)测量拉曼光谱,由拉曼位移来评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)。在切线方向上的残余应变的取向的确定不能指明大小,并且因此,可以使用除拉曼位移以外的测量方法,只要其可以确定取向即可。可以基于例如Appl.Phys.Lett.47(1985)第365-367页中所述的光弹性法来进行以径向应变分量Sr与切向应变分量St之差的绝对值|Sr-St|表示的外周部中的残余应变的大小的平均值的评价。具体地,各衬底主表面上的光照射直径为φ100μm。通过以使得衬底主表面的中心包含在测量点中的方式在0.5mm间距的正方格子点处扫描并且测量整个主表面,并且计算在位于从外周起朝向中心向内10mm处的内周与位于从外周起向内5mm处的位置之间延伸的外周部中包含的所有测量值的平均值来计算外周部中的上述残余应变的大小的平均值。通过位于从外周面起向内5mm处的整个位置中的平均EPD(蚀坑密度)来评价结晶性。具体地,将Huber蚀刻剂用作蚀刻剂。EPD可以通过使用显微镜将InP单晶衬底的主表面放大100倍并且对1mm见方(意指1mm×1mm的正方形;同样适用于下面的描述)的视野内的蚀坑数进行计数而获得。EPD的平均值可以通过从主表面的中心沿着等同于<110>方向的四个方向中的各方向以5mm间隔对蚀坑数进行计数并且求出所得数目的平均值而获得。此外,EPD的平均值也可以通过从主表面的中心沿着等同于<100>方向的四个方向中的各方向以5mm间隔对蚀坑数进行计数并且求出所得数目的平均值而获得。

3.是否发生滑移的评价

通过施加与在上述InP单晶衬底上生长半导体层时的热历史相似的热历史,进行了是否发生滑移的评价。具体地,在OMVPE(有机金属气相生长)炉中在PH

(实施例1)

1.InP单晶的制造

类似于比较例1,使用图3中所示的制造装置,根据VB法制造半绝缘性InP单晶,其包含具有104mm的直径和200mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

类似于比较例1,由上述获得的InP单晶制造各自具有101.6mm的直径和700μm的厚度的两个InP单晶衬底。类似于比较例1,对于所获得的各InP单晶衬底,评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)和外周部中的残余应变的大小的平均值。结果示于表1中。

3.是否发生滑移的评价

类似于比较例1,对于上述各InP单晶衬底,进行在InP单晶衬底中是否发生滑移的评价。结果示于表1中。

(实施例2)

1.InP单晶的制造

类似于比较例1,使用图3中所示的制造装置,根据VB法制造半绝缘性InP单晶,其包含具有104mm的直径和200mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

类似于比较例1,由上述获得的InP单晶制造各自具有101.6mm的直径和700μm的厚度的两个InP单晶衬底。类似于比较例1,对于所获得的各InP单晶衬底,评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)和外周部中的残余应变的大小的平均值。结果示于表1中。

3.是否发生滑移的评价

类似于比较例1,对于上述各InP单晶衬底,进行在InP单晶衬底中是否发生滑移的评价。结果示于表1中。

(实施例3)

1.InP单晶的制造

类似于比较例1,使用图3中所示的制造装置,根据VB法制造半绝缘性InP单晶,其包含具有104mm的直径和200mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

类似于比较例1,由上述获得的InP单晶制造各自具有101.6mm的直径和700μm的厚度的两个InP单晶衬底。类似于比较例1,对于所获得的各InP单晶衬底,评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)和外周部中的残余应变的大小的平均值。结果示于表1中。

3.是否发生滑移的评价

类似于比较例1,对于上述各InP单晶衬底,进行在InP单晶衬底中是否发生滑移的评价。结果示于表1中。

[表1]

(比较例2)

1.InP单晶的制造

使用图2中所示的制造装置,根据VB法制造Fe(铁)掺杂的半绝缘性InP单晶,其包含具有156mm的直径和100mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

沿着直体部的与中心轴垂直的平面对上述获得的InP单晶进行切片,并且通过机械抛光和化学机械抛光(CMP)对前主表面和后主表面进行镜面加工,从而制造各自具有152.4mm的直径和700μm的厚度的两个(一个来自晶种侧并且一个来自最终凝固部侧)InP单晶衬底。在抛光后的前主表面和后主表面这两者上均不存在加工变质层。可以进行在抛光后可以维持镜面的各种类型的清洁。对于如上文所述而获得的各InP单晶衬底,通过使用拉曼分光光度计(由HORIBA株式会社制造的HR evolution)测量拉曼光谱,由拉曼位移来评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)。在切线方向上的残余应变的取向的确定不能指明大小,并且因此,可以使用除拉曼位移以外的测量方法,只要其可以确定取向即可。可以基于例如Appl.Phys.Lett.47(1985)第365-367页中所述的光弹性法来进行以径向应变分量Sr与切向应变分量St之差的绝对值|Sr-St|表示的外周部中的残余应变的大小的平均值的评价。具体地,各衬底主表面上的光照射直径为φ100μm。通过以使得衬底主表面的中心包含在测量点中的方式在0.5mm间距的正方格子点处扫描并且测量整个主表面,并且计算在位于从外周起朝向中心向内10mm处的内周与位于从外周起向内5mm处的位置之间延伸的外周部中包含的所有测量值的平均值来计算外周部中的上述残余应变的大小的平均值。通过位于从外周面起向内5mm处的整个位置中的平均EPD(蚀坑密度)来评价结晶性。具体地,将Huber蚀刻剂用作蚀刻剂。EPD可以通过使用显微镜将InP单晶衬底的主表面放大100倍并且对1mm见方的视野内的蚀坑数进行计数而获得。EPD的平均值可以通过从主表面的中心沿着等同于<110>方向的四个方向中的各方向以5mm间隔对蚀坑数进行计数并且求出所得数目的平均值而获得。此外,EPD的平均值也可以通过从主表面的中心沿着等同于<100>方向的四个方向中的各方向以5mm间隔对蚀坑数进行计数并且求出所得数目的平均值而获得。

3.是否发生滑移的评价

通过施加与在上述InP单晶衬底上生长半导体层时的热历史相似的热历史,进行了是否发生滑移的评价。具体地,在OMVPE(有机金属气相生长)炉中在PH

(比较例3)

1.InP单晶的制造

类似于比较例2,使用图3中所示的制造装置,根据VB法制造半绝缘性InP单晶,其包含具有156mm的直径和100mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

类似于比较例2,由上述获得的InP单晶制造各自具有152.4mm的直径和700μm的厚度的两个InP单晶衬底。类似于比较例2,对于所获得的各InP单晶衬底,评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)和外周部中的残余应变的大小的平均值。结果示于表2中。

3.是否发生滑移的评价

类似于比较例2,对于上述各InP单晶衬底,进行在InP单晶衬底中是否发生滑移的评价。结果示于表2中。

(实施例4)

1.InP单晶的制造

类似于比较例2,使用图3中所示的制造装置,根据VB法制造半绝缘性InP单晶,其包含具有156mm的直径和100mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

类似于比较例2,由上述获得的InP单晶制造各自具有152.4mm的直径和700μm的厚度的两个InP单晶衬底。类似于比较例2,对于所获得的各InP单晶衬底,评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)和外周部中的残余应变的大小的平均值。结果示于表2中。

3.是否发生滑移的评价

类似于比较例2,对于上述各InP单晶衬底,进行在InP单晶衬底中是否发生滑移的评价。结果示于表2中。

(实施例5)

1.InP单晶的制造

类似于比较例2,使用图3中所示的制造装置,根据VB法制造半绝缘性InP单晶,其包含具有156mm的直径和100mm的长度的直体部。使用InP多晶作为InP原料。使用B

2.InP单晶衬底的制造

类似于比较例2,由上述获得的InP单晶制造各自具有152.4mm的直径和700μm的厚度的两个InP单晶衬底。类似于比较例2,对于所获得的各InP单晶衬底,评价外周部中在切线方向上的残余应变的类型(压缩或拉伸)和外周部中的残余应变的大小的平均值。结果示于表2中。

3.是否发生滑移的评价

类似于比较例2,对于上述各InP单晶衬底,进行在InP单晶衬底中是否发生滑移的评价。结果示于表2中。

[表2]

参照表1和表2,通过减小在冷却步骤中InP单晶中的温度差,获得了其中外周部中在切线方向上的残余应变为压缩应变的InP单晶和InP单晶衬底,并且当在所述InP单晶衬底上生长半导体层时在所述InP单晶衬底中没有发生滑移。

应当了解的是,本文公开的实施方式和实施例在各方面都是说明性的而非限制性的。本发明的范围不是由上述实施方式和实施例来限定,而是由权利要求书来限定,并且意图包含与权利要求书等同的范围和含义内的任何修改。

标号说明

1:InP单晶衬底;1c、10c:内周部;1d、10d:外周部;1e:外周;1i:内周;1o:中心;10:InP单晶;10e:外周面;10i:内周面;10o:中心轴;11:InP晶种;13:InP原料;20:制造装置;21:容器;21o:容器主体;21p:容器盖;22:坩埚;23:密封构件;24:保温构件;25:保持台;26:加热器。