一种异形PBN和石英组合坩埚

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及半导体材料生产技术领域,尤其涉及一种异形PBN和石英组合坩埚。

背景技术

垂直温度梯度凝固法(VGF)和垂直布里奇曼法(VB)是目前市场上生产化合物半导体砷化镓(GaAs)、磷化铟(InP)材料最主要的生产方式,经过长期的发展,目前的生产工艺中要使用到PBN坩埚和石英坩埚,PBN坩埚沿坩埚壁的方向热导率为62.8W/(m·K)

当PBN坩埚和石英坩埚两者的形状相似,贴合紧密时,大量的热流通过PBN坩埚壁和石英坩埚导走,产生了较大的径向热流,从而导致半导体材料较凹的生长界面形状。半导体材料凹陷的生长界面易于在边缘产生细小孪晶,不利于生长出大尺寸的晶体;另外,同一水平面晶体获得的衬底杂质浓度呈同心圆分布,均匀性差,而且PBN坩埚与石英坩埚籽晶腔到锥形部位的拐点位置产生较大的热应力,晶棒和加工出的衬底容易开裂、碎片,热应力的集中容易产生多晶,且位错密度高;当两者完全分离时,相变潜热成为影响生长界面形状的主要因素,生长界面也呈现凹向熔体形状,但PBN坩埚与石英坩埚完全分离,整体热应力较为平均;当PBN坩埚和石英坩埚籽晶腔位置贴合紧密,锥角和等径位置分离时,生长界面趋于平坦,有利于得到低位错密度、高均匀性的大尺寸晶体,但在籽晶腔与锥角位置的应力集中问题仍难易解决。

而目前市场上GaAs和InP材料的工业大批量生产中对于PBN坩埚和石英坩埚之间的间隙问题未得到重视,两者的形状基本类似,两者间隙不能得到很好的控制。

发明内容

有鉴于此,本发明的目的是提供一种异形PBN和石英组合坩埚,通过异形的石英坩埚和PBN坩埚的组合,化合物半导体晶体生长过程中,在初始籽晶熔接开始到晶体生长结束位置周围塑造一个真空区,能够使得半导体材料获得平坦的生长界面且有效改善晶体热应力集中现象,获得大尺寸、低位错密度高、均匀性好的晶体。

本发明通过以下技术手段解决上述技术问题:

一种异形PBN和石英组合坩埚,包括石英坩埚、PBN坩埚和石英帽,所述石英坩埚包括包覆腔和石英坩埚籽晶腔,所述PBN坩埚包括原料腔和PBN坩埚籽晶腔,所述PBN坩埚和石英帽均设置于石英坩埚的内腔中,所述石英帽设置在靠近石英坩埚的开口一端,且所述石英帽的开口朝向PBN坩埚;所述石英坩埚籽晶腔包括第一籽晶腔段和第二籽晶腔段,所述第二籽晶腔段与PBN坩埚籽晶腔的外壁紧密贴合,所述石英坩埚的第一籽晶腔段和包覆腔与PBN坩埚之间设置有间隔区。

本发明的第二籽晶腔段的内壁与PBN坩埚籽晶腔的外壁紧密贴合,能够将晶体生长过程中的相变潜热及时导走,塑造合适的温度梯度,熔种深度在PBN坩埚籽晶腔与石英坩埚的第一籽晶腔段相对的位置内,石英坩埚的第一籽晶腔段和包覆腔与PBN坩埚之间设置有间隔区,在抽真空后,间隔区位置的石英坩埚与PBN坩埚之间为真空状态,保证在籽晶熔接过程中初始生长界面到生长结束径向的热量交换以热辐射为主,热量交换少,热传导效率低;热量主要在轴向方向形成以熔体→生长界面→晶体→籽晶→单晶炉底部低温区为主导的热量交换系统,保证生长过程中生长界面平坦,整体热应力平均的状态,能够获得大尺寸、低位错密度高、均匀性好,且热应力平均的半导体材料晶体。

进一步,所述石英坩埚的内壁上设置有第一台阶,所述PBN坩埚的内壁上设置有第二台阶,所述第二台阶的外壁与第一台阶的内壁紧密贴合。第一台阶和第二台阶紧密贴合,首先可以将PBN坩埚搁放在石英坩埚的内壁上,起到石英坩埚对PBN坩埚的承重作用,再者可以使得石英坩埚的内壁与PBN坩埚的外壁形成环形的密封带,使得PBN坩埚的原料腔外壁与石英坩埚的内部形成间隔区。

进一步,所述石英坩埚的包覆腔包括第一石英坩埚段和第二石英坩埚段,所述第一石英坩埚段、第二石英坩埚段、第一籽晶腔段和第二籽晶腔段依次连接且直径依次减小,所述第一台阶设置在第一石英坩埚段与第二石英坩埚段的连接处;所述PBN坩埚还包括第一PBN坩埚段,所述第一PBN坩埚段、原料腔和PBN坩埚籽晶腔依次连接且直径依次减小,所述第二台阶设置在第一PBN坩埚段与原料腔的连接处。如此的形状,与现有的PBN坩埚和石英坩埚形状相似,利于晶体的生长。

进一步,所述第二石英坩埚段与第一籽晶腔段之间设置有石英坩埚锥形段,所述原料腔与PBN坩埚籽晶腔之间设置有PBN坩埚籽锥形段。如此的形状,与现有的PBN坩埚和石英坩埚形状相似,利于晶体的生长。

进一步,所述第一PBN坩埚段的高度小于第一石英坩埚段的高度。如此,可以使得石英坩埚内留出空间放置石英帽。

进一步,所述石英帽的外径大于PBN坩埚的内径。如此,可以避免在抽真空过程中石英帽损坏PBN坩埚。

进一步,所述PBN坩埚活动的设置在石英坩埚内。如此,可以使得PBN坩埚能够从石英坩埚内拆卸下来,方便清洗,循环利用。

本发明的有益效果:

本发明的第二籽晶腔段的内壁与PBN坩埚籽晶腔的外壁紧密贴合,能够将晶体生长过程中的相变潜热及时导走,塑造合适的温度梯度,熔种深度在PBN坩埚籽晶腔与石英坩埚的第一籽晶腔段相对的位置内,石英坩埚的第一籽晶腔段和包覆腔与PBN坩埚之间设置有间隔区,在抽真空后,间隔区位置的石英坩埚与PBN坩埚之间为真空状态,保证在籽晶熔接过程中初始生长界面到生长结束径向的热量交换以热辐射为主,热量交换少,热传导效率低;与现有技术相比,本发明能够有效改善晶体生长过程中生长界面的凹陷程度,获得相对平坦的生长界面,减小晶体边缘细小孪晶和籽晶与晶体锥部拐点位置多晶的产生几率,提高成晶率和晶体均匀性,同时改善晶体的热应力分布状态,减少衬底加工过程中崩片、碎片等的产生几率,获得大尺寸、低位错密度高的晶体。

附图说明

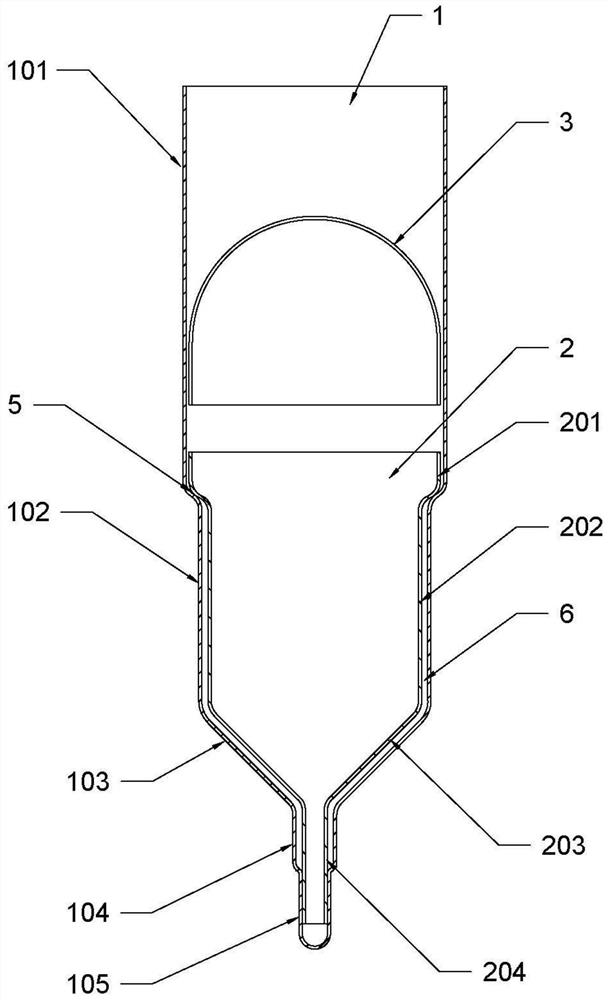

图1是本发明一种异形PBN和石英组合坩埚的结构示意图。

其中,石英坩埚1、PBN坩埚2、石英帽3、第一石英坩埚段101、第二石英坩埚段102、石英坩埚锥形段103、第一籽晶腔段104、第二籽晶腔段105、第一PBN坩埚段201、原料腔202、PBN坩埚籽锥形段203、PBN坩埚籽晶腔204、密封环4、间隔区5。

具体实施方式

以下将结合附图对本发明进行详细说明:

如图1所示:

一种异形PBN和石英组合PBN坩埚,包括石英坩埚1、PBN坩埚2和石英帽3,PBN坩埚2和石英帽3均活动的放置于石英坩埚1的内腔中;石英坩埚1从上到下包括依次一体成型的第一石英坩埚段101、第二石英坩埚段102、石英坩埚锥形段103、第一籽晶腔段104和第二籽晶腔段105,第一石英坩埚段101、第二石英坩埚段102、第一籽晶腔段104和第二籽晶腔段105的直径依次减小;PBN坩埚2从上到下包括依次一体成型的第一PBN坩埚段201、原料腔202、PBN坩埚籽锥形段203和PBN坩埚籽晶腔204,第一PBN坩埚段201、原料腔202和PBN坩埚籽晶腔204的直径依次减小。

石英坩埚1的第一石英坩埚段101、第二石英坩埚段102连接处形成第一台阶,PBN坩埚2的第一PBN坩埚段201、原料腔202连接处形成第二台阶,第二台阶的外壁与第一台阶的内壁紧密贴合,形成密封环4;石英帽3设置在靠近石英坩埚1的开口一端,且石英帽3的开口朝下,石英帽3的外径大于PBN坩埚2的内径。

石英坩埚1的第二籽晶腔段105内壁与PBN坩埚籽晶腔204的外壁紧密贴合,石英坩埚1的第一籽晶腔段104、石英坩埚锥形段103、第二石英坩埚段102与PBN坩埚2的外壁之间设置有间隔区5。

本发明的使用方法如下:

使用时,首先将石英坩埚1、石英帽3、PBN坩埚2、原料和籽晶等均清洗干净,然后水平横置石英坩埚1,将PBN坩埚2放入到石英坩埚1中,注意在放置PBN坩埚2时,石英坩埚1处于水平状态且先将石英坩埚1与PBN坩埚2组合,避免装料后再组合导致PBN坩埚2损坏。

然后把籽晶装入PBN坩埚2的PBN坩埚籽晶腔204中,将原料放入到PBN坩埚2的原料腔202中,再将石英帽3装入石英坩埚1,抽真空后,使用氢氧焰将石英坩埚1和石英帽3焊封。再将石英坩埚1和PBN坩埚2组合好的PBN坩埚2放置于单晶炉内,控制单晶炉加热元件升温将原料完全熔化,温度平稳后开始熔接籽晶,熔种深度在第二籽晶腔段105之间。本发明的第二籽晶腔段105的内壁与PBN坩埚籽晶腔204的外壁紧密贴合,能够将晶体生长过程中的相变潜热及时导走,塑造合适的温度梯度,熔种深度在PBN坩埚籽晶腔204与石英坩埚1的第一籽晶腔段104相对的位置内,石英坩埚1的第一籽晶腔段104、石英坩埚锥形段103、第二石英坩埚段102与PBN坩埚2之间设置有间隔区5,在抽真空后,间隔区5位置的石英坩埚1与PBN坩埚2之间为真空状态,保证在籽晶熔接过程中初始生长界面到生长结束径向的热量交换以热辐射为主,热量交换少,热传导效率低;热量主要在轴向方向形成以熔体→生长界面→晶体→籽晶→单晶炉底部低温区为主导的热量交换系统,保证生长过程中生长界面平坦,整体热应力平均的状态,能够获得大尺寸、低位错密度高、均匀性好,且热应力平均的半导体材料晶体。

最后,恒温一段时间后开始进行单晶生长,生长完成后进行降温出炉操作。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。