一种氮化铝晶体生长用多孔原料的制备方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于氮化铝晶体原料制备技术领域,尤其涉及一种氮化铝晶体生长用多孔原料的制备方法。

背景技术

自半导体工业起步以来,材料的更新换代逐步推动者电子、信息产业的发展,半导体器件的各项性能不断提高,其应用领域也随之扩展。氮化铝晶体是第三代半导体材料的典型代表之一,具有宽带隙、高热导率、高电阻率、良好的紫外透过率、高击穿场强与较强的抗辐射能力,因而更适合用于制造高温、高频、抗辐射及大功率器件,如高能效光电子器件、高功率电子器件、固态激光探测器、高密度固态存储器等。

目前,物理气相传输法(PVT)是生长氮化铝晶体最常用的方法,该方法将氮化铝原料置于高温区升华成气相物质,通过控制生长室的温度梯度,使气相物质在温度梯度的驱动下从原料表面传输到低温区的籽晶上结晶生长出氮化铝晶体。因此,氮化铝原料的质量是生长出高质量氮化铝晶体的关键。

但现有氮化铝原料只经过简单烧结提纯,得出的氮化铝原料较为致密,不利于原料的挥发和晶体的生长。

发明内容

为解决现有氮化铝原料较为致密,不利于原料挥发和晶体生长的问题,本发明提供了一种氮化铝晶体生长用多孔原料的制备方法。

本发明的技术方案:

一种氮化铝晶体生长用多孔原料的制备方法,按一定海藻酸钠与氮化铝粉体的质量比将经过抗水解预处理的氮化铝粉体加入海藻酸钠溶液中,经搅拌、球磨后得到混合浆料;所得混合浆料倒入模具中,将一定摩尔浓度的氯化钙溶液均匀喷涂到浆料表面,然后将浆料冷冻干燥、保护气体气氛下烧结,得到多孔氮化铝原料。

进一步的,所述氮化铝粉体的抗水解预处理是将氮化铝粉体浸入质量浓度为1~6%的Al(H

进一步的,所述海藻酸钠与氮化铝粉体的质量比为2~6:1。

进一步的,所述海藻酸钠溶液的质量浓度为0.1~0.2%。

进一步的,所述搅拌的转速为150~300rpm,搅拌时间为0.5~1.5h,所述球磨转速为60~100rpm,球磨时间为4~6h。

进一步的,所述氯化钙溶液的摩尔浓度为0.5~3mol/L。

进一步的,所述保护气体为氮气,所述烧结为以4℃/min的升温速率升温至1200℃,然后以3℃/min的升温速率升温至1450℃,在1450℃下保温1h。

进一步的,还包括将所得多孔氮化铝原料酸洗、水洗、烘干的纯化步骤,所述酸洗为以HF与HNO

进一步的,所述多孔氮化铝原料的孔径为150~220μm,孔隙率为42~50%。

本发明的有益效果:

本发明提供的氮化铝晶体生长用多孔原料的制备方法,首先形成三维网格结构的骨架,使钙离子起到耦合作用,形成多维网格骨架;然后进行烧结,将三维骨架烧去,从而留下多孔的具有一定机械强度的氮化铝原料。

本发明提供的方法操作简单,可以制备各种形状的多孔原料,以适应不同的坩埚,制备过程中所添加的物质可以在烧结过程当中被除去,不会对原料纯度造成影响,此方法所用的设备简单,成本低,并且可以制备出孔隙率为42~50%的多孔氮化铝原料,有利于氮化铝的挥发,对氮化铝原料利用率高,对氮化铝晶体生长有积极影响。

附图说明

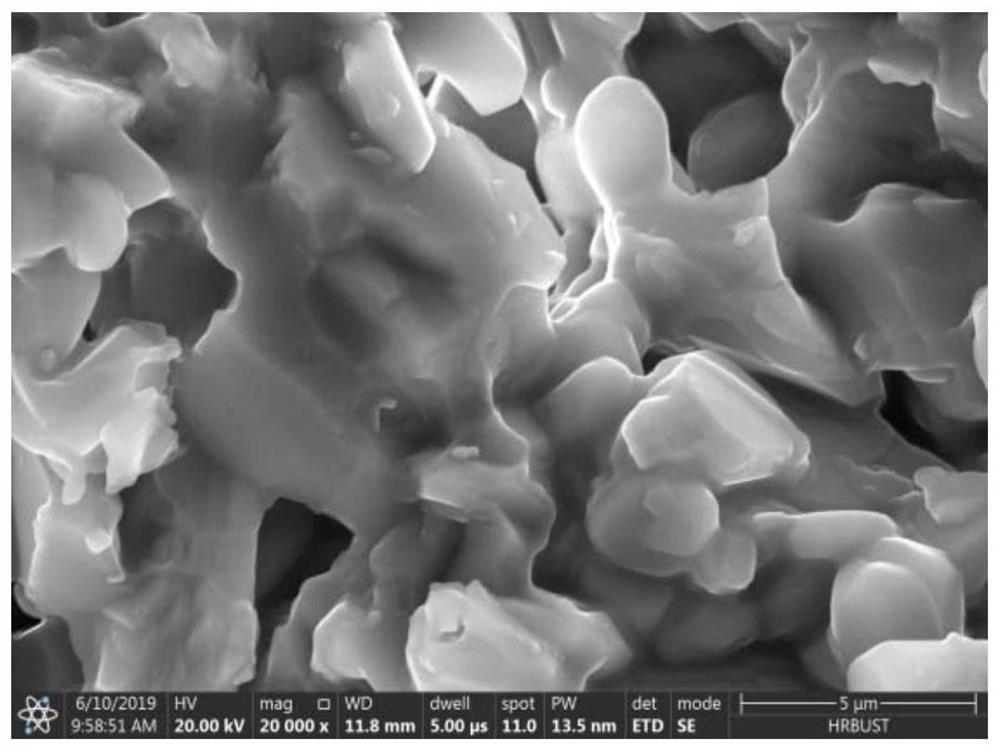

图1为实施例1制备的氮化铝晶体生长用多孔原料断面放大20000倍的SEM图像;

图2为实施例1制备的氮化铝晶体生长用多孔原料XRD图谱。

具体实施方式

下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

实施例1

本实施例提供了一种氮化铝晶体生长用多孔原料的制备方法,包括如下步骤:

步骤一、将氮化铝粉体浸入质量浓度为2%的Al(H

步骤二、将海藻酸钠缓慢加入去离子水中搅拌,待海藻酸钠完全溶解得到质量浓度为0.2%的海藻酸钠溶液,按海藻酸钠与氮化铝粉体的质量比4:1将经过抗水解预处理的氮化铝粉体加入海藻酸钠溶液中,150rpm搅拌1h,然后60rpm球磨4h得到混合浆料,球磨可以使粉料粒径变小,同时使浆料混合更均匀;

步骤三、所得混合浆料倒入模具中,将摩尔浓度为0.5mol/L的氯化钙溶液均匀喷涂到浆料表面,钙离子起到耦合作用,形成三维网格结构,并取代钠离子的位置;然后将浆料冷冻干燥,防止其在空气中干燥导致开裂;

步骤四、将冷冻干燥好的浆料放入炉体中,氮气的气氛下进行烧结,以4℃/min的升温速率升温至1200℃,然后以3℃/min的升温速率升温至1450℃,在1450℃下保温1h;钙离子和海藻酸钠形成的网格结构会在烧结过程中被除去,冷却出炉得到多孔的氮化铝原料。

步骤五、将制备好的多孔氮化铝原料浸入以体积浓度为47%的HF与体积浓度为68%的HNO

图1为实施例1制备的氮化铝晶体生长用多孔原料断面放大20000倍的SEM图像;由图1可知,所得多孔氮化铝原料具有疏松的多孔,孔径为150~220μm,孔隙率为42~50%。

图2为实施例1制备的氮化铝晶体生长用多孔原料XRD图谱,可以看出图中只存在氮化铝的峰,并无其他杂峰的存在。制备过程中引入的海藻酸钠和钙离子反应形成的海藻酸钙会在800℃下分解除去,并不会在最终的原料中有残留,即本发明制备所得为高纯氮化铝多孔原料,纯度可达99.99%。

实施例2

本实施例提供了一种氮化铝晶体生长用多孔原料的制备方法,包括如下步骤:

步骤一、将氮化铝粉体浸入质量浓度为2%的Al(H

步骤二、将海藻酸钠缓慢加入去离子水中搅拌,待海藻酸钠完全溶解得到质量浓度为0.2%的海藻酸钠溶液,按海藻酸钠与氮化铝粉体的质量比2:1将经过抗水解预处理的氮化铝粉体加入海藻酸钠溶液中,200rpm搅拌0.5h,然后70rpm球磨5h得到混合浆料,球磨可以使粉料粒径变小,同时使浆料混合更均匀;

步骤三、所得混合浆料倒入模具中,将摩尔浓度为1mol/L的氯化钙溶液均匀喷涂到浆料表面,钙离子起到耦合作用,形成三维网格结构,并取代钠离子的位置;然后将浆料冷冻干燥,防止其在空气中干燥导致开裂;

步骤四、将冷冻干燥好的浆料放入炉体中,氮气的气氛下进行烧结,以4℃/min的升温速率升温至1200℃,然后以3℃/min的升温速率升温至1450℃,在1450℃下保温1h;钙离子和海藻酸钠形成的网格结构会在烧结过程中被除去,冷却出炉得到多孔的氮化铝原料。

步骤五、将制备好的多孔氮化铝原料浸入以HF与HNO

实施例3

本实施例提供了一种氮化铝晶体生长用多孔原料的制备方法,包括如下步骤:

步骤一、将氮化铝粉体浸入质量浓度为6%的Al(H

步骤二、将海藻酸钠缓慢加入去离子水中搅拌,待海藻酸钠完全溶解得到质量浓度为0.2%的海藻酸钠溶液,按海藻酸钠与氮化铝粉体的质量比6:1将经过抗水解预处理的氮化铝粉体加入海藻酸钠溶液中,300rpm搅拌1h,然后100rpm球磨5h得到混合浆料,球磨可以使粉料粒径变小,同时使浆料混合更均匀;

步骤三、所得混合浆料倒入模具中,将摩尔浓度为3mol/L的氯化钙溶液均匀喷涂到浆料表面,钙离子起到耦合作用,形成三维网格结构,并取代钠离子的位置;然后将浆料冷冻干燥,防止其在空气中干燥导致开裂;

步骤四、将冷冻干燥好的浆料放入炉体中,氮气的气氛下进行烧结,以4℃/min的升温速率升温至1200℃,然后以3℃/min的升温速率升温至1450℃,在1450℃下保温1h;钙离子和海藻酸钠形成的网格结构会在烧结过程中被除去,冷却出炉得到多孔的氮化铝原料。

步骤五、将制备好的多孔氮化铝原料浸入以HF与HNO

实施例4

本实施例提供了一种氮化铝晶体生长用多孔原料的制备方法,包括如下步骤:

步骤一、将氮化铝粉体浸入质量浓度为4%的Al(H

步骤二、将海藻酸钠缓慢加入去离子水中搅拌,待海藻酸钠完全溶解得到质量浓度为0.2%的海藻酸钠溶液,按海藻酸钠与氮化铝粉体的质量比5:1将经过抗水解预处理的氮化铝粉体加入海藻酸钠溶液中,300rpm搅拌0.5h,然后80rpm球磨6h得到混合浆料,球磨可以使粉料粒径变小,同时使浆料混合更均匀;

步骤三、所得混合浆料倒入模具中,将摩尔浓度为2mol/L的氯化钙溶液均匀喷涂到浆料表面,钙离子起到耦合作用,形成三维网格结构,并取代钠离子的位置;然后将浆料冷冻干燥,防止其在空气中干燥导致开裂;

步骤四、将冷冻干燥好的浆料放入炉体中,氮气的气氛下进行烧结,以4℃/min的升温速率升温至1200℃,然后以3℃/min的升温速率升温至1450℃,在1450℃下保温1h;钙离子和海藻酸钠形成的网格结构会在烧结过程中被除去,冷却出炉得到多孔的氮化铝原料。

步骤五、将制备好的多孔氮化铝原料浸入以HF与HNO