碳化硅外延生长装置及碳化硅外延晶片的制造方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及碳化硅外延生长装置以及碳化硅外延晶片的制造方法。

背景技术

使用了碳化硅的半导体装置能够实现功率损耗的大幅降低、半导体装置的小型化,能够实现功率变换时的节能化。因此,在铁路、电动汽车的高性能化或者太阳能电池系统等的高功能化等方面,作为有助于实现低碳社会的半导体装置而受到关注。

为了制造使用了碳化硅的半导体,使用碳化硅外延生长装置,通过热化学气相沉积法(CVD法:Chemical Vapor Deposition法)等,使高精度地控制了载流子浓度的膜在碳化硅基板之上外延生长。此时,碳化硅基板被加热至大约大于或等于1500℃的高温。外延生长层例如通过除了供给的生长气体之外还使用氮作为掺杂,能够成为n型。

以往,在使碳化硅基板外延生长时,使用用于对碳化硅基板即晶片进行配置的基座进行制造。基座由碳材料形成,基座的表层为碳化硅层,但在配置晶片的凹部内形成有碳化钽层(例如专利文献1)。

专利文献1:日本特开2016-8319号公报(第0021~0025段、图1)在使用这样的搭载碳化硅基板的基座而在碳化硅基板之上进行外延生长时,在碳化硅基板之上的外延成膜面内,载流子浓度不均匀,特别是,接近基座的周缘部、位于碳化硅基板的外周侧的外延生长层的载流子浓度有容易高浓度化的倾向。即,在不能得到均匀的载流子浓度的情况下,不能得到良好的器件特性,另外,对成品率造成影响。

发明内容

本发明是为了解决上述问题而提出的,目的在于提供一种碳化硅外延生长装置,其能够通过热化学气相沉积法(CVD法)等在碳化硅基板之上以成为均匀的载流子浓度的方式进行外延生长,得到稳定的良好的器件特性,并且提高了成品率。

另外,目的在于提供一种在碳化硅基板之上以成为均匀的载流子浓度的方式进行外延生长的制造方法。

本发明所涉及的碳化硅外延生长装置具有:晶片保持器,其对碳化硅基板进行搭载;旋转台,其对晶片保持器进行搭载;基座,其将碳化硅基板以及晶片保持器覆盖,被供给生长气体、掺杂气体以及载气;感应加热线圈,其设置于基座的周围;以及碳化钽部件,其载置于晶片保持器的上部的周缘部,位于碳化硅基板的外侧。

另外,本发明所涉及的碳化硅外延晶片的制造方法具有以下步骤:搬入步骤,搬送机构将搭载了碳化硅基板以及碳化钽部件的晶片保持器搬入至基座内的旋转台;加热步骤,感应加热线圈对碳化硅基板、晶片保持器以及旋转台进行加热;气体供给步骤,向基座内供给生长气体、掺杂气体以及载气;冷却步骤,使加热以及气体供给停止;以及搬出步骤,搬送机构将晶片保持器从旋转台搬出,取出碳化硅基板。

发明的效果

根据本发明所涉及的碳化硅外延生长装置,能够通过热化学气相沉积法(CVD法)等,在碳化硅基板之上以成为均匀的载流子浓度的方式进行外延生长,得到稳定的良好的器件特性。并且,能够大幅度地提高成品率。

另外,根据本发明所涉及的碳化硅外延晶片的制造方法,能够在碳化硅基板之上以成为均匀的载流子浓度的方式进行外延生长。

附图说明

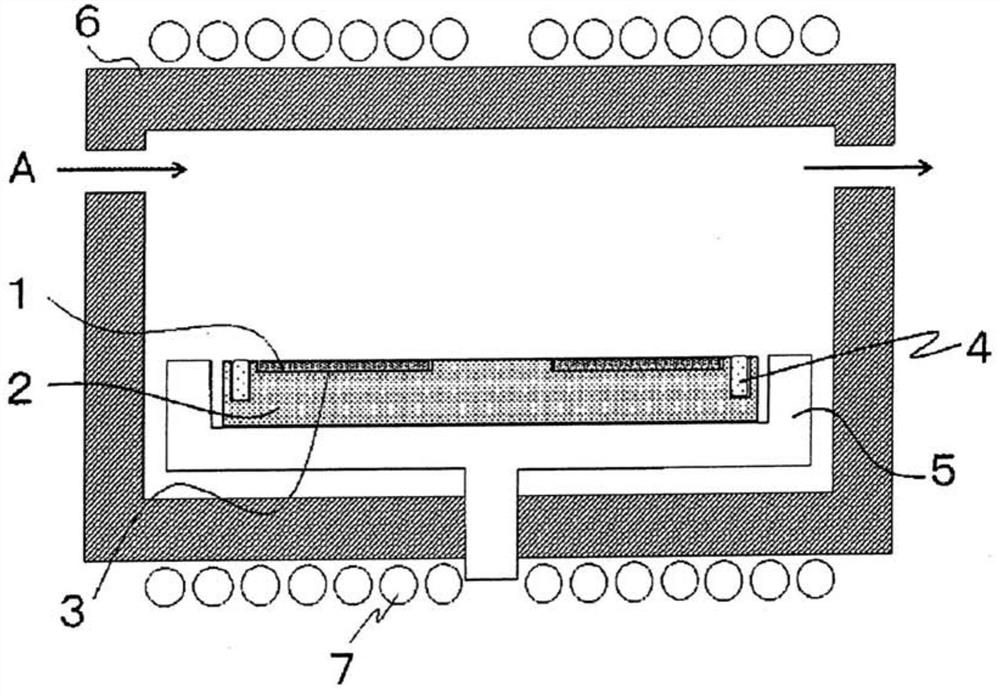

图1是表示实施方式1以及实施方式2所涉及的碳化硅外延生长装置的主要部分的剖面图。

图2是实施方式1所涉及的碳化硅外延生长装置的晶片保持器的俯视图。

图3是表示实施方式1所涉及的碳化硅外延晶片的制造方法的流程图。

图4是实施方式2所涉及的碳化硅外延生长装置的晶片保持器的俯视图。

图5是表示实施方式3所涉及的碳化硅外延生长装置的主要部分的剖面图。

图6是实施方式3所涉及的碳化硅外延生长装置的晶片保持器的俯视图。

标号的说明

1 碳化硅基板

2 晶片保持器

4、8、9 碳化钽部件

5 旋转台

6 基座

7 感应加热线圈

具体实施方式

实施方式1.

说明实施方式1所涉及的碳化硅外延生长装置的结构。图1是表示实施方式1所涉及的碳化硅外延生长装置的主要部分的剖面图。图2是实施方式1所涉及的碳化硅外延生长装置的晶片保持器2的俯视图。关于图1与图2的关系,在图2所示的俯视图中,直径部位B-B部的剖面相当于图1,晶片保持器2载置于碳化硅外延生长装置的基座6内。

如图1所示,碳化硅外延生长装置由对碳化硅基板1进行载置的晶片保持器2、对晶片保持器2进行载置的旋转台5、如腔室那样将晶片保持器2以及旋转台5覆盖的基座6、以及感应加热线圈7构成。圆盘状的晶片保持器2搭载于旋转台5,与旋转台5一起以恒定速度旋转。如图1以及图2所示,在晶片保持器2的表面,通过锪孔加工形成有多个晶片槽(waferpockets)3,在晶片槽3搭载碳化硅基板1。旋转台5和晶片保持器2配置于基座6内,通过位于基座6周围的感应加热线圈7,与基座6、旋转台5以及晶片保持器2一起被感应加热,将碳化硅基板1加热至规定的温度。

向基座6内供给生长气体。图1所示的箭头A表示生长气体、掺杂气体以及载气的流动。生长气体能够使用含有硅原子的SiH

碳化硅基板1的厚度是0.1~0.5mm左右,作为尺寸,是4英寸、6英寸、8英寸的任一种。在形成了外延生长层之后,进一步形成元件区域,最终成为MOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor)、二极管这样的功率半导体元件。

晶片保持器2的厚度是3mm左右,对晶片保持器2进行搭载的旋转台5的厚度是6mm左右,基座6的厚度是10mm左右。

晶片保持器2、旋转台5以及基座6由碳材料形成,晶片保持器2的表层是碳化硅层(厚度0.1mm左右)。在各晶片槽3的外侧,在晶片保持器2的周缘部搭载碳化钽部件4。就碳化钽部件4而言,纵向宽度是5~15mm左右,横向宽度是10~40mm左右,厚度是0.2~2mm左右,该碳化钽部件4由碳材料形成,表层为碳化钽层(厚度0.02~0.06mm左右)。

晶片保持器2、旋转台5以及基座6的材料是碳、表层是碳化硅层的理由是,当在碳化硅基板1之上对外延生长层进行成膜时,需要将碳化硅基板1加热至大约大于或等于1500℃,因此需要能够耐受该温度。在晶片保持器2、旋转台5以及基座6的表层没有碳化硅层、即仅有碳材料的情况下,在外延生长层的成膜过程中,碳材料有可能产生灰尘。如果产生了灰尘的碳材料的微粒附着于碳化硅基板1,在附着有该微粒的状态下对外延生长层进行成膜,则以附着了碳材料的微粒的部位为起点,晶体异常生长,在外延生长层产生晶体缺陷。因此,需要通过碳化硅进行覆盖。

当在碳化硅基板1之上对外延生长层进行成膜时,为了得到良好的器件特性,优选外延生长层的载流子浓度在外延生长层的面内是均匀的。在外延生长层的载流子浓度与所希望的载流子浓度相比过高的情况下,电阻值变小,并且耐压降低,因此,其结果,成品率降低。相反,如果与所希望的载流子浓度相比过低,则电阻值变大,其结果,成品率降低。

但是,当在碳化硅基板1之上对外延生长层进行成膜时,由于晶片保持器2的周围温度比晶片保持器2的中央部低,因此在被碳化硅覆盖的晶片保持器2的周缘部,被与生长气体反应而附着的沉积物吸入的氮的量变多。其结果,由于从晶片保持器2的周缘部的沉积物放出氮,放出量变多,因此附近的碳化硅基板1的外周侧的载流子浓度高浓度化。

另一方面,碳化钽部件4与生长气体的反应小,抑制了沉积的附着,因此不会含有大量氮。在晶片保持器2的周缘部,在碳化硅基板1的外侧搭载碳化钽部件4,由此在碳化硅基板1的外周侧,抑制了氮的影响,因此在碳化硅基板1之上外延生长的成膜面内,能够得到均匀的载流子浓度。而且,能够得到所希望的良好的器件特性。

如图1以及图2所示,在晶片保持器2之上有4处凹部,在各凹部搭载碳化钽部件4。各凹部位于晶片保持器2的周缘部,且处于各碳化硅基板1的外侧。如图2所示,由于在晶片保持器2之上有4处晶片槽3,因此碳化硅基板1能够搭载于4处,因此碳化钽部件4也能够搭载于4处。这样,能够与晶片保持器2之上的碳化硅基板1的搭载数量相应地进一步搭载碳化钽部件4。

通过在晶片保持器2之上的凹部搭载碳化钽部件4,从而如图1所示,与晶片保持器2的露出的上表面以及碳化硅基板1的上表面成为同一高度平面。

另外,碳化钽部件4能够更换。碳化钽部件4与被碳化硅覆盖的部件(例如晶片保持器2)相比,由于难以与生长气体反应,因此沉积物的附着量非常少。

但是,为了在碳化硅基板1之上对外延生长层进行成膜,作为处理时间需要1~8小时左右,另外,如果为了对外延生长层进行成膜,多次使用碳化钽部件4,则有时会附着沉积物。在该情况下,更换为未附着沉积物的新的碳化钽部件4,搭载于晶片保持器2之上,在碳化硅基板1之上对外延生长层进行成膜。另外,更换下来的使用过的碳化钽部件4通过磨削或者蚀刻,除去附着的沉积物,能够重新利用。如上所述,在碳化硅外延生长装置中,能够始终针对碳化硅基板1以成为均匀的载流子浓度的方式进行外延生长,其结果,能够得到良好的器件特性。并且,生产效率也能够稳定,成品率也能够大幅度改善。

碳化钽部件4不限定于图2所示的形状。同样也可以是能够更换的扇形、三角形、四边形。从磨削或者蚀刻的观点出发,只要不是复杂的形状即可。

这样,就本发明所涉及的碳化硅外延生长装置而言,在搭载于旋转台5处的晶片保持器2的上部的周缘部,在碳化硅基板1的外周侧搭载碳化钽部件4,通过位于基座6周围的感应加热线圈7进行加热,向基座6内供给生长气体等,由此,向与晶片保持器2的周缘部靠近的碳化硅基板1的外周侧供给的氮的量由于碳化钽部件4而减少,因此,在碳化硅基板1的外周侧,抑制了外延生长层的载流子浓度的高浓度化。因此,本发明的碳化硅外延生长装置能够在碳化硅基板1之上以成为均匀的载流子浓度的方式进行外延生长。

另外,外延生长层的载流子浓度变得均匀,由此,能够得到稳定的良好的器件特性。并且,如上所述,作为碳化硅外延生长装置,能够大幅度提高成品率。

接着,使用图3所示的流程图,对本发明的实施方式1中的碳化硅外延晶片的制造方法进行说明。为了使用碳化硅外延生长装置在碳化硅基板1之上对外延生长层进行成膜,在晶片保持器2载置碳化钽部件4,在晶片槽3载置碳化硅基板1。然后,未图示的搬送机构将载置有碳化钽部件4和碳化硅基板1的晶片保持器2载置于在基座6内设置的旋转台5之上(S101)。

接着,将基座6内抽真空,成为减压状态。然后,向位于基座6周围的感应加热线圈7供给电力。通过向感应加热线圈7供给电力,对基座6、旋转台5以及晶片保持器2进行感应加热。如果对基座6、旋转台5以及晶片保持器2进行感应加热,则通过来自基座6的内壁等的辐射热、来自旋转台5以及晶片保持器2的热传导,碳化硅基板1被加热(S102)。如果碳化硅基板1达到所希望的温度,则向基座6内供给生长气体、掺杂气体以及载气(S103)。为了在碳化硅基板1之上对外延生长层进行成膜,需要使向基座6内供给的生长气体等在碳化硅基板1之上分解,因此,在本实施方式中,碳化硅基板1被加热至大约1500℃~1700℃左右。

作为生长气体而供给SiH

在本实施方式中,碳化硅基板1被加热至大约1500℃~1700℃左右,因此,供给至基座6内的生长气体在碳化硅基板1之上分解。然后,能够在碳化硅基板1之上对外延生长层进行成膜。如果成功地成膜至所希望的厚度,则停止向基座6内供给生长气体,也停止向感应加热线圈7供给电力(S104)。然后,将晶片保持器2从旋转台5取出至基座6外,从晶片槽3取出成膜了外延生长层的碳化硅基板1(S105)。

在本实施方式中,将成膜了外延生长层的碳化硅基板1称为碳化硅外延晶片。而且,使用上述说明的本发明的实施方式1所涉及的碳化硅外延生长装置在碳化硅基板1之上对外延生长层进行成膜的方法是碳化硅外延晶片的制造方法。

这样,本发明所涉及的碳化硅外延晶片的制造方法具有以下步骤:搬入步骤(S101),未图示的搬送机构将搭载了碳化硅基板1以及碳化钽部件4的晶片保持器2搬入至基座6内的旋转台5;加热步骤(S102),感应加热线圈7对碳化硅基板1、晶片保持器2、旋转台5以及基座6进行加热;气体供给步骤(S103),向基座6内供给生长气体、掺杂气体以及载气;冷却步骤(S104),使加热以及气体供给停止;以及搬出步骤(S105),未图示的搬送机构将搭载了碳化硅基板1以及碳化钽部件4的晶片保持器2从旋转台取出至基座6外,从晶片槽3取出成膜了外延生长层的碳化硅基板1。

通过上述制造方法,能够在碳化硅基板1之上以成为均匀的载流子浓度的方式进行外延生长,能够得到稳定的良好的器件特性。并且,能够大幅度提高碳化硅外延晶片的制造成品率。

在实施方式1中,就碳化硅外延生长装置而言,在将碳化硅基板1搭载于晶片保持器2,并且向晶片保持器2的上部的周缘部,在碳化硅基板1的外周侧搭载了碳化钽部件4之后,搭载于旋转台5,通过位于基座6周围的感应加热线圈7进行加热,向基座6内供给生长气体、掺杂气体以及载气,由此,向与晶片保持器2的周缘部靠近的碳化硅基板1的外周侧供给的氮的量由于碳化钽部件4而减少,因此,在碳化硅基板1的外周侧,抑制了外延生长层的载流子浓度的高浓度化。通过采用以上那样的结构,当在碳化硅基板1之上对外延生长层进行成膜时,碳化硅外延晶片的载流子浓度变得均匀,能够得到稳定的良好的器件特性。并且,能够大幅度提高外延生长的制造工序中的成品率。

此外,碳化钽部件4也可以不搭载于晶片保持器2之上,而是设置比碳化硅基板1的面积大的晶片槽3,在晶片槽3内搭载于碳化硅基板1的外周。同样地,碳化硅基板1的外延生长层成为均匀的载流子浓度,能够得到稳定的良好的器件特性。

另外,在碳化钽部件4处,如果碳化钽的表层厚度大,则翘曲变大,因此,优选碳化钽的表层厚度尽可能小,但是,能够考虑到由于碳化钽部件4的尺寸而导致的翘曲的影响以及由于使用频率而导致的磨耗性,通过根据使用寿命得到的结果来决定碳化钽的表层厚度。

如果与生长气体的反应性和碳化钽部件4同等程度地小,则也可以由其他材料代替,能够得到同样的效果。例如,也可以是由通过CVD法制作的晶体性高的碳化硅或者碳构成、且实施了表面磨削的部件。另外,也可以是在碳形成碳化硅层且实施了表面磨削的部件。

碳化硅基板1不限定于碳化硅基板1,也能够适用于GaN等化合物基板,能够得到同样的效果。

实施方式2.

图4是实施方式2中的碳化硅外延生长装置的晶片保持器的俯视图。此外,本实施方式的碳化硅外延生长装置的许多结构与实施方式1是共通的。因此,对与实施方式1的碳化硅外延生长装置的不同点进行说明,并且对相同或者对应的结构标注相同的标号进行表示,省略其说明。与实施方式1的不同点在于如下结构,即,在碳化硅基板1的外侧,向晶片保持器2的周缘部设置了1个碳化钽部件8。

碳化钽部件8如图4所示呈圆环形状,宽度是5~20mm左右,厚度是0.2~2mm左右。碳化钽部件8由碳材料形成,表层为碳化钽层(厚度0.02~0.06mm左右)。

碳化钽部件8在晶片保持器2的上部的周缘部,在碳化硅基板1的外侧搭载1处。例如,如图4所示,由于在晶片保持器2有4处晶片槽3,因此碳化硅基板1的搭载有4处,但碳化钽部件8仅为1处。

表示实施方式2的碳化硅外延生长装置的主要部分的剖面图与图1相同,与实施方式1的不同点在于,碳化钽部件4被置换为碳化钽部件8。

这样,当在碳化硅基板1之上对外延生长层进行成膜时,与碳化硅基板1的尺寸、在晶片保持器2搭载的碳化硅基板1的搭载数量无关地,碳化钽部件8仅沿着晶片保持器2的外形搭载1处即可。相对于在晶片保持器2之上搭载的碳化硅基板1,能够大幅度减少碳化钽部件8的搭载数量。

在实施方式2中,由于碳化钽部件8相对于晶片保持器2的搭载与碳化硅基板1的搭载数量无关而仅为一处,因此作业性、生产效率优异。特别是在碳化硅基板1向晶片保持器2的搭载数量多的情况下,在碳化硅外延生长装置的运转率变高的情况下,表现出显著的效果。另外,由于在生产时碳化钽部件8的搭载数量少,是沿着晶片保持器2的外形的大的形状,因此能够防止忘记碳化钽部件8的搭载。另外,碳化钽部件8也与实施方式1同样地能够更换,因此,能够变更为未附着沉积物的碳化钽部件8。

由此,能够在碳化硅基板1之上以成为均匀的载流子浓度的方式进行外延生长,能够得到稳定的良好的器件特性。

此外,碳化钽部件8只要位于晶片保持器2的周缘部,处于各碳化硅基板1的外侧即可,不需要限定为圆环形状。

另外,虽然取决于作业性、生产效率,但碳化钽部件8相对于晶片保持器2不必限定为1个,也可以是多个,例如也可以是2个。

另外,使用上述碳化硅外延生长装置在碳化硅基板1之上对外延生长层进行成膜所用的碳化硅外延晶片的制造方法与实施方式1相同,能够在碳化硅基板1之上以成为均匀的载流子浓度的方式进行外延生长。

实施方式3.

图5是表示实施方式3中的碳化硅外延生长装置的主要部分的剖面图。图6是实施方式3中的碳化硅外延生长装置的晶片保持器2的俯视图。此外,本实施方式中的碳化硅外延生长装置的许多结构与实施方式1是共通的。因此,对与实施方式1的碳化硅外延生长装置的不同点进行说明,并且对相同或者对应的结构标注相同的标号进行表示,省略其说明。与实施方式1的不同点在于如下结构,即,晶片保持器2的外周端凹陷而成为台阶形状,在碳化硅基板1的外侧,在晶片保持器2的外周端的台阶处设置了碳化钽部件9。

如图5以及图6所示,晶片保持器2的端部沿着外周而凹陷,成为台阶形状。台阶是0.2~2mm左右。在该台阶处搭载圆环形状的碳化钽部件9。

如图6所示,碳化钽部件9呈圆环形状,宽度是5~20mm左右,厚度是0.2~2mm左右,与晶片槽3相接。碳化钽部件9由碳材料形成,表层为碳化钽层(厚度0.02~0.06mm左右)。

如图5所示,通过在晶片保持器2的外周端的台阶搭载碳化钽部件9,与碳化硅基板1以及晶片保持器2的上表面成为同一高度。

这样,当在碳化硅基板1之上对外延生长层进行成膜时,与碳化硅基板1的尺寸、在晶片保持器2搭载的碳化硅基板1的搭载数量无关地,碳化钽部件9仅在晶片保持器2的外周端的台阶处搭载1处即可。相对于在晶片保持器2之上搭载的碳化硅基板1,能够大幅度减少碳化钽部件9的搭载数量。

在实施方式3中,由于碳化钽部件9向晶片保持器2的搭载与碳化硅基板1的搭载数量无关地,仅为一处,因此作业性、生产效率优异。特别是在碳化硅基板1向晶片保持器2的搭载数量多的情况下,在碳化硅外延生长装置的运转率变高的情况下,表现出显著的效果。另外,由于在生产时碳化钽部件9的搭载数量少,是沿着晶片保持器2的外周端的大的形状,因此能够防止忘记碳化钽部件9的搭载。另外,碳化钽部件9也与实施方式1同样能够更换,因此能够变更为未附着沉积物的碳化钽部件9,并且作业性、特别是向晶片保持器2之上的搭载性、拆卸性非常优异。由此,能够在碳化硅基板1之上以成为均匀的载流子浓度的方式进行外延生长,能够得到稳定的良好的器件特性。

此外,碳化钽部件9能够搭载于晶片保持器2的外周端的台阶,只要在各碳化硅基板1的外侧即可,不需要限定为圆环形状。

另外,虽然取决于作业性、生产效率,但碳化钽部件9相对于晶片保持器2不必限定为1个,也可以是多个,例如也可以是2个。

另外,使用上述碳化硅外延生长装置在碳化硅基板1之上对外延生长层进行成膜所用的碳化硅外延晶片的制造方法与实施方式相同,能够在碳化硅基板1之上以成为均匀的载流子浓度的方式进行外延生长。

此外,本发明在发明的范围内,能够自由地对各实施方式进行组合,或者适当地对各实施方式进行变形、省略。