用于碳化硅单晶体生长过程中温度控制的组装式坩埚装置

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及直径为2英寸至8英寸的大尺寸碳化硅单晶体生长领域,尤其涉及用于碳化硅单晶体生长过程中温度控制的组装式坩埚装置。

背景技术

作为新一代半导体元件材料所使用的SiC,GaN,ZnO等物质未来将会广泛应用于宽带用半导体元件制造工艺之中,但是,上述物质在用于宽带半导体元件制造时,能够满足当前单晶体铸块(ingot)生长技术要求以及实现4英寸以上大口径线路板的物质仅有SiC单晶体这一种。

为了保证上述材料的普及应用,首先就需要保障碳化硅单晶体具有稳定并均质化的品质,一般情况下,在单晶体生长过程中,沿生长长度方向的坩埚内部温度梯度在越靠近原材料的部位温度就会越高,为此最终会出现生长后碳化硅晶体多型(polytype)现象及结晶分布不均匀的缺陷,进而导致碳化硅单晶体成品率低下。

截至目前现有论文和专利中关于温度梯度控制的说明和方法主要包括在碳化硅单晶体生长过程中使用的内部标准温度梯度控制装置、以及通过控制单晶体的径向温度进行调节,但是上述两种方法都具有各自的局限性,当生长长度发生变化时无法实现温度变化的控制,当坩埚放置于生长加热炉中的感应线圈中后,根据坩埚放置位置温度梯度将会被设定为可以保证熔化原材料的表面部分都可以结晶的温度等级,但是一成不变的温度设定却存在一定的缺陷,因为在进行大口径碳化硅单晶体生长时随着原材料数量的增加,坩埚的垂直温度梯度并不会出现如图1所示的理想状态下的扇形形态,这可以通过确认生长之后的结晶产品加以佐证;经实践证明,不论什么形式的温度梯度设计均不能保障具备绝对稳定性的垂直温度梯度和水平温度梯度。

并且在原材料表面,单晶体生长面中的垂直温度梯度因坩埚的统一厚度而难以达到改变垂直温度梯度进而达到最佳效果的要求;为此,也只能通过调整感应加热线圈与坩埚的摆放位置关系、或者通过调整电阻加热器与坩埚的位置关系实现最佳状态下的温度梯度。

如上所示,针对采用固定温度梯度方式的普通型坩埚,因为可以通过模拟方式确认温度的分布状况进而选择最佳的温度梯度控制方式,由此市面上出现了许多形态各异的坩埚,并且在碳化硅单晶体生长过程中总结出了各种不同工艺方法的结晶生长法,通过专门制作的腔体实现腔体内的温度分布变化,进行工艺改善且具有降低成本的优势,最后通过优化确认碳化硅单晶体生长过程中的变数并发现相关需要改进的问题。

发明内容

本发明克服了现有技术的不足,提供用于碳化硅单晶体生长过程中温度控制的组装式坩埚装置,本装置耗时短且效率高的可以自由调节温度梯度的方案,并且本发明中所诉坩埚装置生产成本低廉、制作工艺简单易行,同时可以充分保障碳化硅单晶体生长过程中要求的工艺条件。

为达到上述目的,本发明采用的技术方案为:用于容纳碳化硅原料的坩埚锅体以及与坩埚锅体配合设置的坩埚盖;碳化硅原料置于坩埚锅体内腔底部,碳化硅晶种置于坩埚盖底面;所述坩埚锅体与坩埚盖之间设置有与两者紧密配合的内部支撑管,内部支撑管腔体内容纳所述的碳化硅晶种;所述内部支撑管外壁纵向套装有至少两个不同外径的密封碳环。

坩埚盖底面设置有凸起部位,碳化硅晶种置于该凸起部位且该凸起部位插入内部支撑管上端口,使碳化硅单晶生长的更加规律,并且凸起插入内部支撑管上端内,密封性更强。

内部支撑管上端口内径与所述凸起部位外径相等,提高碳化硅单晶生长的规整性,大幅降低了结晶多型不合格率。

内部支撑管下端插入坩埚锅体内腔,且内部支撑管下端口外径与坩埚锅体上端口内径相等,提高碳化硅单晶生长空间的密封性。

坩埚锅体上端面与坩埚盖底面之间,沿内部支撑管高度方向套装至少两个不同外径的密封碳环,自下而上密封碳环外径递增,且密封碳环能够根据温度需求替换。

所述内部支撑管的纵向剖面为长方形或等腰梯形。

所述内部支撑管外部套接密封碳环适用于直径为2-8英寸的碳化硅单晶体生长温度调控。

所述坩埚采用线圈感应加热组和/或电阻加热。

所述内部支撑管腔体内设置导槽,所述内部支撑管设置锁定结构,所述锁定结构能够在坩埚加热时防止内部支撑管由于受热膨胀引起的变形。

所述坩埚上设置温度检测装置,至少要在坩埚下部和内部支撑管部分设置。

本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

(1)本装置耗时短且效率高的可以自由调节温度梯度的方案,并且本发明中所诉坩埚装置生产成本低廉、制作工艺简单易行,同时可以充分保障碳化硅单晶体生长过程中要求的工艺条件。

(2)在进行直径2英寸至8英寸的碳化硅单晶体生长时,在坩埚内部安装针对单晶体生长形态起到决定性作用的内部支撑管,为了能够对单晶体生长部分实现自由温度梯度调控,在此还设计安装了外部温度控制的高密度密封碳环。外部支撑管对碳化硅单晶体生长起到了最为重要的作用,通过内部支撑管的腔体温度梯度变化结晶形态和品质也会有所不同。

(3)本技术方案用于结晶生长工艺中的温度梯度制作成本低廉且具有明显的效果,可以由此根据碳化硅单晶体生长的热应力和温度分布控制避免可能出现的晶体多型现象。另一方面,通过本技术方案还可使晶体生长部位保持要求的工艺温度标准,进而提升晶体生长的合格率。

附图说明

下面结合附图和实施例对本发明进一步说明;

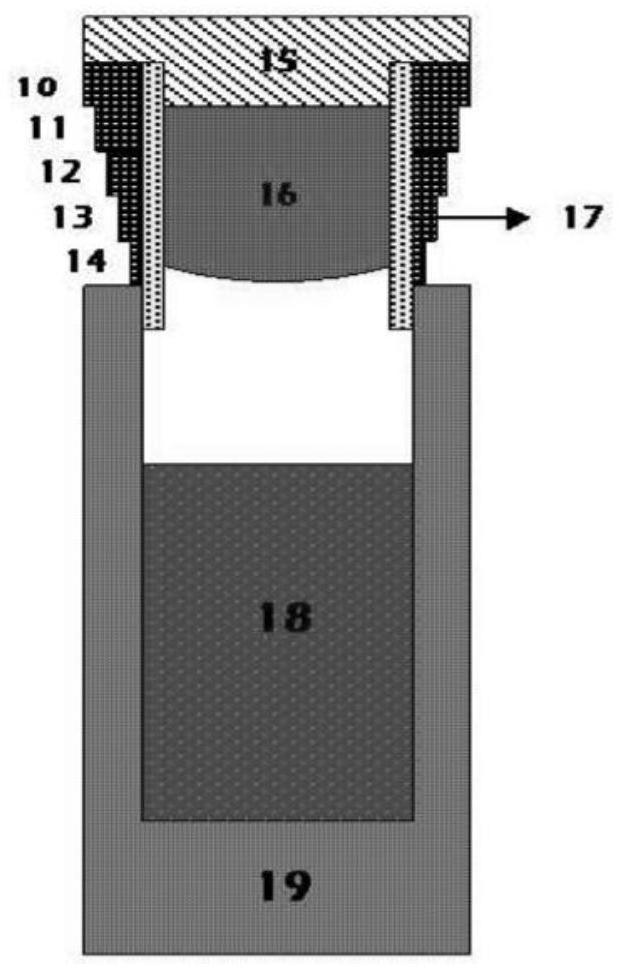

图1是本发明的优选实施例的侧视图;

图2是的10、11、12、13、14图形为通过外径部位与内部支撑管连接、用于各部位温度控制的圆环型高密度密封碳环的结构图;17号图形为与装有原料并盖有盖子的坩埚相互连接的内部支撑管腔体的结构图;

图3是本发明的优选实施例的温度梯度沿生长长度方向按照一定间隔形成的温度梯度调节曲线图,以及组装式坩埚的结构侧面图;

图4中为实施例的其中一种组装方式的坩埚结构图;

图中:10、11、12、13、14均为密封碳环;坩埚盖15;碳化硅单晶16;内部支撑管17;原料18;坩埚锅体19。

具体实施方式

现在结合附图和实施例对本发明作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

需要说明的是,当部件被称为“固定于”另一个部件,它可以直接在另一个部件上或者也可以存在居中的部件。当一个部件被认为是“连接”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。本文所使用的术语“上”、“下”、“内”、“外”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

如图1-4所示,用于碳化硅单晶体生长过程中温度控制的组装式坩埚装置,包括:用于容纳碳化硅原料18的坩埚锅体19以及与坩埚锅体19配合设置的坩埚盖15;碳化硅原料18置于坩埚锅体19内腔底部,碳化硅晶种置于坩埚盖15底面;坩埚锅体19与坩埚盖15之间设置有与两者紧密配合的内部支撑管17,内部支撑管17腔体内容纳的碳化硅晶种;内部支撑管17外壁纵向套装有至少两个不同外径的密封碳环。

坩埚盖15底面设置有凸起部位,碳化硅晶种置于该凸起部位且该凸起部位插入内部支撑管17上端口,使碳化硅单晶生长的更加规律,并且凸起插入内部支撑管17上端内,密封性更强。

内部支撑管17上端口内径与凸起部位外径相等,提高碳化硅单晶生长的规整性,大幅降低了结晶多型不合格率。

内部支撑管17下端插入坩埚锅体19内腔,且内部支撑管17下端口外径与坩埚锅体19上端口内径相等,提高碳化硅单晶生长空间的密封性。

坩埚锅体19上端面与坩埚盖15底面之间,沿内部支撑管17高度方向套装至少两个不同外径的密封碳环,自下而上密封碳环外径递增,且密封碳环能够根据温度需求替换。

内部支撑管17的纵向剖面为长方形或等腰梯形。

内部支撑管17外部套接密封碳环适用于直径为2-8英寸的碳化硅单晶体生长温度调控。

坩埚采用线圈感应加热组和/或电阻加热。

内部支撑管17腔体内设置导槽,内部支撑管17设置锁定结构,锁定结构能够在坩埚加热时防止内部支撑管17由于受热膨胀引起的变形。

坩埚上设置温度检测装置,至少要在坩埚下部和内部支撑管17部分设置。

在实际运用之中,用于实现碳化硅单晶16体生长的腔体包括内部支撑管17形成的生长腔体,坩埚19下部原料18容纳腔体,其中生长腔体配合高密度密封碳环调控温度。

在使用本发明中与内部支撑管17厚度不同的高密度密封碳环时,使用图3中的方式来监控温度分布数据;随着温度控制高密度密封碳环使用数量也会增加、实现了更加精密的温度梯度数值监控,因而大幅降低了结晶多型不合格率,提升了沿长度方向的均质化单晶体生长效果。

以上依据本发明的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。