用于电液伺服致动器,特别是涡轮螺旋桨发动机的控制系统和方法

文献发布时间:2023-06-19 09:47:53

相关申请的交叉引用

本专利申请要求于2018年6月28日提交的欧洲专利申请No.18425049.6的优先权,其公开内容通过引用合并于此。

技术领域

本解决方案涉及一种用于电液伺服致动器,特别是飞行器的涡轮螺旋桨(或涡轮螺桨)发动机的控制系统和方法,下面的公开将对此进行明确参考,而这并不意味着失去一般性。

背景技术

图1示出了示例性飞行器1的立体图,该飞行器1设置有涡轮螺旋桨发动机2;在图1中仅可见涡轮螺旋桨发动机2的螺旋桨组件3。

飞行器1包括:机身4,其限定驾驶舱5;设置在驾驶舱5内的单个操作者操纵的输入装置(动力杆或油门杆)6和具有显示器8的仪表控制面板7。

螺旋桨组件3包括毂9和从毂9向外延伸的多个叶片10。涡轮螺旋桨发动机2的燃气涡轮(在此未示出)产生动力并传递动力以驱动螺旋桨组件3的旋转,从而为飞行器1产生推力。

如图2示意性所示,涡轮螺旋桨发动机2的燃气涡轮(此处用11表示)通常包括:

轴向/离心压缩机12,其联接到进气口13;

高压涡轮14,所谓的“燃气发生器”,经由燃气发生器轴15联接到轴向/离心压缩机12;和

低压涡轮16,所谓的“动力涡轮”,其与燃气发生器轴15机械地分离并且由热气体膨胀驱动。

螺旋桨组件3经由螺旋桨轴17和齿轮箱18联接至燃气涡轮发动机11。

更具体地,齿轮箱18可包括第一齿轮18a和与第一齿轮18a啮合的第二齿轮18b。第一齿轮18a可连接至推进器轴17,继而联接至推进器组件3的毂9,并且第二齿轮18b可连接至动力涡轮轴17',继而联接至低压涡轮16。在操作期间,齿轮箱18可以降低动力涡轮轴17'的转速,使得螺旋桨轴17的转速可以小于动力涡轮轴17'的转速。

致动组件19联接至螺旋桨组件3,以确定螺旋桨叶片11的可变螺距角的值。

涡轮螺旋桨发动机2由电子控制单元20(在图2中示意性示出)管理,该电子控制单元20包括电子处理单元(例如,微处理器,微控制器或类似的处理单元),该电子处理单元设有非易失性存储器,该非易失性存储器存储适当的软件指令,以便实现发动机控制策略以满足源于操作者操纵的动力杆6的输入动力要求。电子控制单元20可以限定全权限数字发动机控制器(FADEC),发动机控制单元(ECU),电子发动机控制(EEC),螺旋桨电子控制单元(PEC)中的一个或多个。

涡轮螺旋桨发动机2还包括:温度传感器22,其通常布置在进气口13内,以便感测(在操作期间流过同一温度传感器22的)发动机进气的温度,并且被构造为提供感测温度T1

由温度传感器22测量的感测温度T1

图3示意性地显示了VSV装置(此处用25表示)的结构和操作。

设有扭矩马达的电液伺服致动器26使活塞27前后移动;机械联动装置28将活塞27的直线运动转换成圆周运动,从而将一系列贝塔角β的叶片29移动到压缩机12的定子轮叶30中。叶片29的旋转使压缩机12中的气流发生偏离,从而允许避免将导致压缩机12的失速的低速的空气过量。

电液伺服致动器26由电子控制单元20进行电气控制,尤其是由FADEC进行电气控制,电子控制单元20根据校正后的压缩机速度Ng

其中288.5K(即15℃)是ISA(国际标准大气)条件下的海平面温度。

电液伺服致动器的制造商通常会根据致动器速度与驱动电流(其中致动器速度是提供给致动器的驱动电流或命令电流的函数)关系提供致动器的标称响应特性曲线。

在大多数实际应用中,必须限制致动器的摆率(即每单位时间的最大变化率),为了不克服那些可能影响或损害正确操作的限制。

在VSV装置25的电液伺服致动器26的实际示例中,考虑致动器的控制流体是发动机燃料,限制致动器的速度变得更加重要。

实际上,如图4所示,来自此处未显示的燃料箱的、由燃料泵30提供的相同燃料被供应给燃料计量阀FMV 32和电液伺服致动器26两者,燃料计量阀FMV 32控制向涡轮螺旋桨发动机2的燃料供应,电液伺服致动器26控制VSV装置25。同样如图4所示,还提供了用于燃料回流的返回路径33。

在瞬变期间,电液伺服致动器26的过高速度可能将过多的燃料引向同一致动器,从而导致瞬态压降,并且可能损害涡轮螺旋桨发动机2的正确操作。

用于控制电液伺服致动器的已知解决方案设想将提供给致动器的驱动电流限制为固定的最大值和最小值,设置该最大值和最小值以确保致动器速度不会超过上下限值(由设计施加,由制造商定义)。

图5示出了用于电液伺服致动器(在此用41表示)的已知控制系统,用40表示,该控制系统通常基于参考位置Pos

控制系统40包括:

第一加法器块44,在第一(正或加法)输入处接收参考位置Pos

控制器45,例如PID(比例积分微分)类型的控制器,在其输入处接收位置误差e

控制系统40还包括介于控制器45和电液伺服致动器41之间的饱和块46,其被构造为接收控制量I

图6示出了电液伺服致动器41的特性曲线;特别地,标称特性曲线用实线表示,而例如由于致动器的老化和其他劣化影响导致的实际最大和最小特性曲线用虚线表示。

如该图6清楚所示,将饱和块46的最大值Max'和最小值Min'设置为低于由电液伺服致动器41的标称特性曲线限定的以Max和Min表示的驱动电流的极限值(并对应于致动器速度极限,用Speed

实际上,在开环中,即使在最坏的情况下,这些最大值Max'和最小值Min'也必须保证在致动器使用寿命期间以及对于所有致动器操作条件,不会超过以Speed

因此,所讨论的控制系统40的缺点是不能充分利用电液伺服致动器41的能力。

限制电液伺服致动器的速度的另一种已知解决方案可以设想对供给到同一电液伺服致动器的控制流体进行机械限制;然而,该解决方案具有许多缺点,例如需要重型和复杂的液压机构,具有较高的成本并带来客观的构造困难。

发明内容

本解决方案的目的是提供一种用于电液伺服致动器的改进的控制解决方案,从而能够克服已知控制系统的上述缺点。

因此,根据本方案,如所附权利要求中所限定的,提供了一种用于电液伺服致动器的控制系统和控制方法。

附图说明

为了更好地理解本发明,现在参照附图,纯粹作为非限制性示例来描述其优选实施例,其中:

图1是设置有涡轮螺旋桨发动机的飞行器的立体图;

图2是飞行器的涡轮螺旋桨发动机的示意性框图;

图3是涡轮螺旋桨发动机的可变定子轮叶(VSV)装置的示意图;

图4是与涡轮螺旋桨发动机中的燃料供应有关的示意性框图;

图5是电液伺服致动器的已知控制系统的示意性框图;

图6示出了电液伺服致动器的特性曲线图;

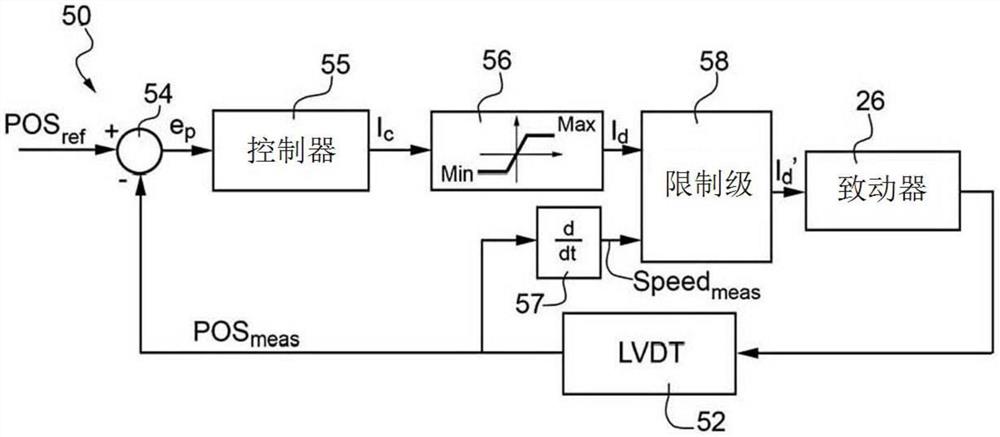

图7是根据本解决方案的实施例的电液伺服致动器的控制系统的示意性框图;

图8是图7的控制系统中的限速级的示意性框图;

图9A-9B示出了与已知控制系统相比的与图7的控制系统的性能有关的电量的曲线图;和

图10是根据本解决方案的不同实施例的图7的控制系统中的限速级的示意性框图。

具体实施方式

如下面将要讨论的,本控制方案的一个方面设想了与速度相对于电流特性曲线无关的致动器摆率(最大操作速度)的闭环控制;特别是,对于致动器速度的这种闭环控制设想使用实际致动器速度(评估为测得的致动器位置的导数),以便限制致动器驱动电流的变化率,从而限制最大致动器速度。

图7示出了根据本方案的第一实施例的控制系统,用50表示,该控制系统利用上述控制方案,以便向电液伺服致动器,例如涡轮螺旋桨发动机2中的VSV装置25的电液伺服致动器26提供驱动电流(也参见上述讨论)。

控制系统50以类似于之前参考图5讨论的方式包括:

第一加法器块(这里用54表示),其在第一(正或加法)输入处接收参考位置Pos

控制器(这里用55表示),例如PID(比例积分微分)类型的控制器,其在其输入处接收位置误差e

饱和块(这里用56表示),其介于控制器55和电液伺服致动器26之间,被构造为接收控制量I

在本方案中,最大值Max和最小值Min与由制造商设置的、由电液伺服致动器26的标称特性曲线限定的极限值一致(再次参见图6和相关讨论),并且出于安全原因,未被设置为较低的值,如在已知的控制方案中一样。

饱和块56的操作是通过限制驱动量I

根据本方案的一方面,控制系统50因此进一步包括:

导数块57,其联接到位置传感器52,以接收测量位置Pos

限制级58,其联接到导数块57以接收测量致动器速度Speed

更详细地,并且如图8所示,限制级58包括确定块59,确定块59实现查找表59a,以根据实际致动器速度来确定致动器电流的最大变化率。

特别地,查找表59a在输出处提供摆率极限值dI

在图8所示的实施例中,摆率极限值dI

限制级58还包括动态速率限制器60,其联接至确定块59以接收所确定的摆率极限值dI

动态速率限制器60被构造为基于摆率极限值dI

尤其是,如同一图8所示,摆率极限值dI

要注意的是,摆率极限值dI

图9A-9B示出了与已知控制方案相比的、与所讨论的控制动作的性能有关的模拟结果。

特别地,图9A示出了在根据本方案的控制系统50中(以实线示出)和在已知的控制系统中(以虚线示出),驱动电流I

图9B示出了致动器速度相对于时间的曲线图,再次以实线示出了根据本控制方案的曲线,并且以虚线示出了根据已知控制方案的曲线。图9B还显示了致动器速度极限Speed

从前面的讨论中可以清楚地看出本解决方案的优点。

在任何情况下,再次强调,本解决方案提供了一种有效的系统来控制电液伺服致动器26的操作,从而适当地限制了相同致动器的最大速度,即致动器摆率。有利地,动态地并且独立于电液伺服致动器的标称特性曲线(速度相对于驱动电流)来限制致动器速度。

特别地,与已知的电子控制解决方案相反,本控制系统50允许充分利用电液伺服致动器26的能力;与已知的机械控制方案相反,本控制系统50不需要复杂且昂贵的控制机构。

最后,很明显,在不脱离所附权利要求书所限定的本发明范围的前提下,可以对这里所描述和说明的内容进行修改和变化。

特别地,如图10所示,在控制系统50的限制级58的不同实施例中,相同的限制级58可以包括第二加法器块(这里用64表示),其在第一(正或加法)输入处接收致动器速度极限Speed

在这种情况下,查找表59a在输入处接收上述速度差e

在这种情况下,摆率极限值dI

换句话说,当测量致动器速度Speed

特别地,同样在该实施例中,摆率极限值dI

此外,要强调的是,尽管本公开明确地参考了飞行器1的涡轮螺旋桨发动机2中的VSV装置25的电液伺服致动器26的控制,但是显然控制系统50可以有利地被用于控制任何电液伺服致动器。

尤其是,每当使用相同的控制流体控制第一阀(例如,可变几何形状(VG)阀)和不同的第二阀时,使用控制系统50是有利的,以限制第一阀的致动器速度,以便避免过多的控制流体被引向同一第一阀并远离第二阀。

- 用于电液伺服致动器,特别是涡轮螺旋桨发动机的控制系统和方法

- 用于涡轮发动机螺旋桨特别是用于桨扇发动机的叶片,包括这样的叶片的螺旋桨和涡轮发动机