一种具有防潮耐水阻燃环保多功能的硅藻板及其制备方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于建筑材料技术领域,尤其是涉及一种具有防潮耐水阻燃环保多功能的硅藻板及其制备方法。

背景技术

根据国家的节能发展纲要,重点节能领域是建筑节能、工业节能、交通节能,消耗量巨大的建筑能耗首当其冲。因此,为了能够在21世纪快速平稳发展,对于我国建材材料的改革与建筑节能已成为我国的基本国策,研制满足国家建筑节能规范的新型建材材料,已成为材料科研工作者的使命。建材是土木和建筑工程中常用的材料,随着现代生活节奏的加快,人们对自己的居住和工作环境要求越来越高,传统的建筑建材功能单一,易受温度和震动的影响,这就需要一种防潮耐水、阻燃、自动调节湿和隔热、牢固、环保建筑材料。

硅藻土是一种生物成因的硅质沉积岩,其主要成分为非晶质的SiO

随着人民生活水平的提高,对住宅质量的要求越来越高,舒适性成为人们生活追求的一个方向,因此,防潮耐水阻燃保温隔热绿色环保材料成为提高舒适性的一种重要材料,好的保温隔热材料能使房子内的温度稳定地保持在一个温度区间内,使房子内的温度变化幅度不会很大;在通过空调等辅助设备将房子内的温度调整到符合人体需求的温度后,防潮耐水阻燃保温隔热材料的应用能将合适温度较长的保留,大大提高了人们居住的舒适程度,又能有效降低能源的消耗。同时,随着国家推进节能环保的持续深入,建筑节能法规的实施,未来建筑节能防潮耐水阻燃保温隔热材料存在广阔的市场发展空间。当今,全球建筑材料正朝着高效、节能、薄层、隔热、防潮耐水外护一体化方向发展,在发展新型建筑材料及符合结构保温节能技术的同时,更强调有针对性使用防潮耐水阻燃保温绝热材料,按标准规范设计及施工,努力提高保温效率及降低成本。但是现有的材料较昂贵,且防潮耐水阻燃保温隔热性能不理想,易受环境气候和墙体变形影响,无法有效地阻止室内外热量传递的屋面及墙面建筑。

因此研制一种具有环保、调节湿度、保温、隔热、防潮耐水、阻燃及降噪多功能建筑材料是成为目前亟待解决的问题。

发明内容

针对上述问题,本发明的目的是提供一种绿色环保多功能硅藻板及其制备方法,所述的绿色环保硅藻板具有良好的保温、隔热防潮耐水、防霉抗菌、阻燃、自动调节湿度的性能,可满足建筑墙体保温隔热、防潮耐水、防霉抗菌和阻燃的要求。本发明提供的绿色环保硅藻板,用于建筑工程上防潮耐水等性能特别明显,且保温隔热效果在极严寒地位和热带地区优势更为明显,具有不燃性,耐侯性等明显的特点,由于重量轻,粘结性能强,热阻较大,传热系数较小,在建筑物上极不容易脱落,立面装饰美观大方。

为了实现上述目的,本发明提供以下技术发案。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土35-65份、水泥10-25份、黑硼矿3-5份、陶土3-5份、硅石5-7份、方解石2-6份、改性秸秆3-7份、聚乙烯蜡1-2份、聚羧酸减水剂1-2份、光触媒0.5-1份、消泡剂1-3份、光洁剂0.5-1份。

进一步地,所述改性硅藻土粒度为1100-1500目。

进一步地,所述硼土主要成分是硼酸盐矿物,其粒度为150-350目、陶土的粒度为150-350目、所述硅石的粒度为150-350目、所述方解石的粒度为150-350目。

进一步地,所述光洁剂为亚乙基双硬脂酰胺。

进一步地,所述硼土、陶土、硅石、方解石通过雷蒙磨粉机机械粉碎成150-350目。

进一步地,所述改性硅藻土的制备方法如下。

步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,400℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。

步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入活性剂,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。

步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。

步骤4、步骤3制得的活性硅藻土2利用气流粉碎机和风选处理,压缩空气的压强为0.9-1.2MPa之间,即得改性硅藻土。

进一步地,所述的活性剂为异丁基三乙氧基硅烷。

进一步地,硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

所述改性秸秆浆的制备方法包括以下步骤。

(1)将秸秆加入去离子水润湿,秸秆与去离子水的质量比为3:80,搅拌。

(2)秸秆完全润湿后,加入0.5mol/L氢氧化钠溶液,搅拌25min,然后洗涤过滤,得秸秆浆,其中秸秆和氢氧化钠溶液的质量比为1:5。

(3)将秸秆浆加入0.5mol/L高碘酸溶液中浸泡0.5-1h,再次洗涤过滤,烘干,通过气流磨或者雷蒙磨粉机机械粉碎成300目以上,即得改性秸秆。

所述的一种具有防潮耐水阻燃环保多功能的硅藻板的制备方法,具体包括以下步骤。

步骤1、按配方用量称取原料,将改性硅藻土、改性秸秆和水泥混合,在常温下干粉搅拌,充分搅拌后加入黑硼矿、陶土、硅石、方解石进行混合,干粉搅拌2-15分钟后;加入聚乙烯蜡、聚羧酸减水剂、光触媒、消泡剂、光洁剂和水(其中水的重量为硅藻板原料的40%-50%),混合搅拌,同时温度以2℃/s的速度上升到90℃,保温20分钟,然后以20℃/min的速度降温到50℃,保温10分钟;再以2℃/s的速度上升到60℃,保温15分钟,然后自然冷却到室温,最终得到混合料,待用。

步骤2、将步骤1制得的混合料自动注入硅藻板的板材成形设备,经过智能化自动化流程,完成湿坯制备,所述硅藻板的板材成形设备混料搅拌装置、模板喷涂装置、涂层抚平机构换向输送装置、板面压光机构。

步骤3、步骤2制得的湿坯推入风干车间,风干车间的温度为20-28℃,养护8-12小时后脱膜,脱模后进入成品库进行自然干燥,干燥后进入成品车间进行打磨处理,最后得到基础大型硅藻板。

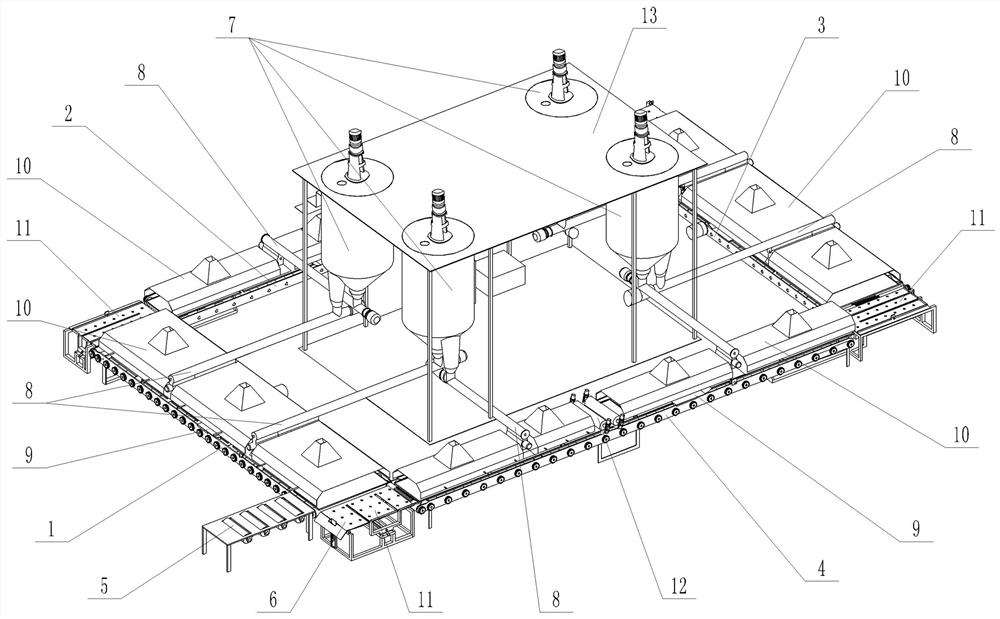

本发明硅藻板的板材成形设备结构示意图如图1所示,包括纵向输送辊道Ⅰ(1),纵向输送辊道Ⅰ的前端设置有用于成形模板(14)进入到输送辊道上的模板入口(5),纵向输送辊道Ⅰ的末端与横向输送辊道Ⅰ(2)的前端相连;并且,横向输送辊道Ⅰ的末端与纵向输送辊道Ⅱ(3)的前端相连,纵向输送辊道Ⅱ的末端与横向输送辊道Ⅱ(4)的前端相连;横向输送辊道Ⅱ的末端则与纵向输送辊道Ⅰ的前端相连,且横向输送辊道Ⅱ的末端还设置有模板出口(6)。横向输送辊道Ⅱ上、靠近模板出口的后段辊道上,设置有板面压光机构(12)。由纵向输送辊道Ⅰ、横向输送辊道Ⅰ、纵向输送辊道Ⅱ和横向输送辊道Ⅱ围合构成的回型封闭式输送线的中部,设置有四组混料搅拌装置(7)。四组混料搅拌装置上端的搅拌进料口,分别通过混料输送管路与原料混料罐的混料出料口相连,混料搅拌装置的顶部还设置有检修平台(13);四组混料搅拌装置下端的模板喷涂装置(8),分别依次布置于纵向输送辊道Ⅰ横向输送辊道Ⅰ、纵向输送辊道Ⅱ和横向输送辊道Ⅱ的上方;由纵向输送辊道Ⅰ、横向输送辊道Ⅰ、纵向输送辊道Ⅱ和横向输送辊道Ⅱ围合构成的回型封闭式输送线上,每两条相邻的输送辊道之间,还分别设置有便于成形模板(14)在相互垂直布置的两条输送辊道上顺利输送的换向输送装置(11);纵向输送辊道Ⅰ、横向输送辊道Ⅰ、纵向输送辊道Ⅱ和横向输送辊道Ⅱ的上方,各个模板喷涂装置的喷涂喷嘴下侧、朝向输送辊道输送方向的前方,均分别设置有涂层抚平机构(9)。为了在各个模板喷涂装置分别向成形模板内逐层喷涂混料的过程中,对各喷涂层进行初步的烘干、定型,板材成形设备的纵向输送辊道Ⅰ、横向输送辊道Ⅰ纵向输送辊道Ⅱ和横向输送辊道Ⅱ的上方,还分别设置有沿着成形模板的输送方向、连续布置的热风罩(10)。

本发明中活性硅藻土2利用气流粉碎机和风选处理工艺具体如下:(1)将活性硅藻土2置于气流粉碎机中进行粉碎,气流粉碎机采用压缩空气为动力,压缩空气的压强为0.9-1.2MPa。(2)步骤(1)中的原料供给:是用提升机把活性硅藻土2提升置原料仓内,然后通过输料阀把活性硅藻土2送入气流粉碎机的粉碎室;输料阀输送原料的速度为自动控制,保持粉碎室的原料和空气混合的浓度相对稳定,所述原料和空气混合浓度的控制采用通过分级轮驱动电机的电流大小控制,根据颗粒度要求自动调节电流大小达到浓度稳定。(3)粉碎和分级:上述进入粉碎室内的活性硅藻土2开始粉碎,所述粉碎室中对称安装两队喷嘴,所述喷嘴内径为3mm-6mm,形状为圆柱形,两队喷嘴的距离根据粉碎机的宽度而定,安装粉碎机两侧边上,被加速的颗粒在各喷嘴的交汇点相互对撞粉碎;原料分级通过高速旋转的分级轮进行,所述分级轮为圆桶状,其底部的中心固定在直连电机的主轴上,其开口处和微粉收集系统的管道入口相对,所述开口处与微粉收集系统的管道入口间采用气封处理,所述分级轮的周边安装叶片,叶片间的缝隙为分选微粉的通道,被粉碎的微粉随气流飘起,超细粉由于粒径小便于通过叶片间的缝隙进入微粉收尘系统,较大的颗粒,在分级轮的离心力作用下,飞溅到外壁后降落,进行再次粉碎;调整分级轮的转速,可以得到不同粒径的活性硅藻土。(4)选粉:上述粉碎和分级后得到的活性硅藻土由微粉收集器进入到选粉机上部的进料口,从而进入到选粉机中,选粉机内设有组合式螺旋桨撒料盘,所述活性硅藻土落在其上,散料盘高速旋转,物料中较细的颗粒向上飘起,呈悬浮分散状态,而较粗或较重的物料被撒料盘叶片分散沿筒壁落下,完成第一次选粉;将沿筒壁落下的较粗重的物料及物料粉团被打散,撒料盘的下方设有滴流装置,沿筒臂落下的物料进入滴流装置,形成料幕,在循环风作用下,细粉向上扬起,再次进入粉碎室进行分级,最后粗粉从内锥体排出;所述撒料盘上方设有笼形转子,笼形转子分级圈表面附近的气流及分散于气流中的物料在分级圈的带动下与分级圈一起作高速转动,在分级圈周围形成均匀强烈的涡旋气流,所述分级圈通过调速电机和主轴控制转速,当转速增大时,该力也增大,此时如果保持处理风量一定,则切割粒径将减小,细粉变细;若转速减低,则细粉变粗;经笼形转子分级后的细颗粒随循环风进入外部各个旋风集尘器内,所述旋风集成器设有出风口和进风口结构,进风口的蜗牛角处设有导风板,蜗牛角的内锥筒内上设有反射屏,旋风筒套筒下端设有减速板,从而使旋风集尘器的流体阻力大幅下降;循环风在导风板作用下,以较高的风速进入旋风收集器;在蜗牛角扩大部分风速突然降低,加速颗粒沉降;含尘气体经收尘器过滤净化后排入大气。分级轮的开口与微粉收集系统的管道入口相距50mm。所述微粉收集系统由旋风分离器和粉尘收集组成,超细粉通过密封管道进入旋风分离器,气流在旋风分离器内旋转,把超细粉甩出降落,由排料系统排出包装即是成品;旋风分离器分为一级或两级;从旋风分离器飘出的气流,还有部分粉尘进入粉尘收集器,通过布袋上的粉尘,其尾气在引风机的作用下抽出,粉尘含量非常少,为防止这些粉尘排入大气中污染环境,设有粉尘过滤器,回收粉尘,尾气最后排入大气中;整个生产过程由控制柜自动控制进行,控制柜供给整个生产用电机,不包括气源用电,还可以控制参数调整,自动启停,自动保护,故障报警及自动停机。经化学和物理改性方法制备的改性硅藻土其比表面积≥120m

本发明的有益效果如下。

本发明提供的硅藻板以改性硅藻土和水泥为骨料,硅藻土利用化学和物理改性后,较好地解决了硅藻土原料自身的分散性差,吸附性能力不好的缺陷;改性后细度为1100-1500目,白度80-85,堆积密度小,制备的板材自重更轻,在建筑施工时板材更易于切割,工程施工所需配件更少,结构龙骨的使用规格更小,并且可以采用无横龙骨的安装结构,结构简单,材料成本低,施工效率高,降低整个工程成本的同时也达到了给建筑减重的目的。在室内应用本申请的板材时,室内空气的负氧离子浓度大大增加,经过国家建筑材料测试中心检测负氧离子浓度达到2000ions/cm

本发明提供的硅藻土板制备原料利用了辽宁省丰富的矿产资源硅藻土、黑硼矿、陶土、硅石、方解石和秸秆制备硅藻板材,既能促进资源的再利用又能节约成本,其制备方法无“三废”产生,减少环境污染的同时节约了企业处理“三废”的成本,符合国家推崇的绿色环保政策要求,生产的板材具有孔隙率低、抗折强度高、耐磨性、耐久性好等优良特性。

本发明中利用秸秆具有丰富的纤维,将纤维有机改性,使其具有可反应的多羟基。将多羟基纤维与方解石复配,能在板材中形成有效的力学网络,在受到外力时能有效分散板材所受到的外界应力,增强硅藻土基体的韧性和耐磨性。

本发明提供的硅藻板制备方法和生产线成本低,比起硅酸钙板和石膏板生产线成本低十倍有余,并且传统的石膏板、硅酸钙板生产线价格昂贵,并不能生产硅藻板,生产的硅藻板为A1级防火板,防火的优越性能远远高于石膏板,石膏板防火等级仅为是B2级,其制备方法生产的硅藻板具有超强的吸附能力和湿度调节能力,是石膏板和硅酸钙板所不具备的。其透气调湿功能符合并超过国际制定的《调湿功能室内建筑装饰材料》标准。

附图说明

图1是本发明提供的硅藻板板材成型设备结构示意图,图中序号说明:1纵向输送辊道Ⅰ、2横向输送辊道Ⅰ、3纵向输送辊道Ⅱ、4横向输送辊道Ⅱ、5模板入口、6模板出口、7混料搅拌装置、8模板喷涂装置、9涂层抚平机构、10热风罩、11换向输送装置、12板面压光机构、13检修平台、14成形模板。

具体实施方式

下面将结合附图和具体实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一、改性硅藻土制备工艺优化实验。

工艺1-所述改性硅藻土的制备方法如下。

步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,500℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。

步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入异丁基三乙氧基硅烷,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。

步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。

步骤4、步骤3制得的活性硅藻土2利用气流粉碎机和风选处理,压缩空气的压强为0.9-1.2MPa之间,即得改性硅藻土。

其中,硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

工艺2-所述改性硅藻土的制备方法如下。

步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,500℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。

步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入异丁基三乙氧基硅烷,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。

步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。

其中,硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

工艺3-所述改性硅藻土的制备方法如下。

取硅藻土利用气流粉碎机和风选处理,压缩空气的压强为0.9-1.2MPa之间,即得改性硅藻土。

工艺4-所述改性硅藻土的制备方法如下。

步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,400℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。

步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入异丁基三乙氧基硅烷,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。

步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。

步骤4、步骤3制得的活性硅藻土2利用气流粉碎机和风选处理,压缩空气的压强为0.9-1.2MPa之间,即得改性硅藻土。

其中,硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

工艺5-所述改性硅藻土的制备方法如下。

步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,600℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。

步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入异丁基三乙氧基硅烷,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。

步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。

步骤4、步骤3制得的活性硅藻土2利用气流粉碎机和风选处理,压缩空气的压强为0.9-1.2MPa之间,即得改性硅藻土。

其中,硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

工艺6-所述改性硅藻土的制备方法如下。

步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,500℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。

步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入活性剂,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。

步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。

步骤4、步骤3制得的活性硅藻土2利用气流粉碎机和风选处理,压缩空气的压强为0.8MPa之间,即得改性硅藻土。

其中,硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

工艺7-所述改性硅藻土的制备方法如下。

步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,500℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。

步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入异丁基三乙氧基硅烷,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。

步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。

步骤4、步骤3制得的活性硅藻土2利用气流粉碎机和风选处理,压缩空气的压强为1.3MPa之间,即得改性硅藻土。

其中,硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

工艺8为未改性硅藻土。

按照工艺1-8对硅藻土进行改性,改性后硅藻土性能见表1。

表1.改性硅藻土性能指标。

取改性后硅藻土制备具硅藻板,是由以下重量份的原料制成:改性硅藻土35-65份、水泥10-25份、黑硼矿3-5份、陶土3-5份、硅石5-7份、方解石2-6份、改性秸秆3-7份、聚乙烯蜡1-2份、聚羧酸减水剂1-2份、光触媒0.5-1份、消泡剂1-3份、光洁剂0.5-1份。所述硼土主要成分是硼酸盐矿物,其粒度为150-350目、陶土的粒度为150-350目、所述硅石的粒度为150-350目、所述方解石的粒度为150-350目。所述光洁剂为亚乙基双硬脂酰胺。所述硼土、陶土、硅石、方解石通过雷蒙磨粉机机械粉碎成150-350目。所述改性秸秆浆的制备方法包括以下步骤:(1)将秸秆加入去离子水润湿,秸秆与去离子水的质量比为3:80,搅拌。(2)秸秆完全润湿后,加入0.5mol/L氢氧化钠溶液,搅拌25min,然后洗涤过滤,得秸秆浆,其中秸秆和氢氧化钠溶液的质量比为1:5。(3)将秸秆浆加入0.5mol/L高碘酸溶液中浸泡0.5-1h,再次洗涤过滤,烘干,通过气流磨或者雷蒙磨粉机机械粉碎成300目以上,即得改性秸秆。

硅藻板的制备方法具体包括以下步骤:步骤1、按配方用量称取原料,将改性硅藻土、改性秸秆和水泥混合,在常温下干粉搅拌,充分搅拌后加入黑硼矿、陶土、硅石、方解石进行混合,干粉搅拌2-15分钟后;加入改性秸秆、聚乙烯蜡、聚羧酸减水剂、光触媒、消泡剂、光洁剂和水(其中水的重量为硅藻板原料的40%-50%),混合搅拌,同时温度以2℃/s的速度上升到90℃,保温20分钟,然后以20℃/min的速度降温到50℃,保温10分钟;再以2℃/s的速度上升到60℃,保温15分钟,然后自然冷却到室温,最终得到混合料,待用。步骤2、将步骤1制得的混合料自动注入硅藻板的板材成形设备,经过智能化自动化流程,完成湿坯制备,所述硅藻板的板材成形设备包括混料搅拌装置、模板喷涂装置、涂层抚平机构换向输送装置、板面压光机构,结构示意图如图1所示。步骤3、步骤2制得的湿坯推入风干车间,风干车间的温度为20-28℃,养护8-12小时后脱膜,脱模后进入成品库进行自然干燥,干燥后进入成品车间进行打磨处理,最后得到基础大型硅藻板。

为了验证工艺1-8制得改性硅藻土制备的硅藻板除甲醛吸附和负氧离子浓度效果,将工艺1-8制得改性硅藻土制备的硅藻板样品进行除甲醛吸附、吸湿量、负氧离子浓度效果检测,结果见表2。

表2.工艺1-8制得改性硅藻土制备的硅藻板样品进行除甲醛吸附、吸湿量、负氧离子浓度效果检测结果。

从工艺1、2、3、8通过考察改性方式,可以看出本发明提供的对硅藻土先化学后物理改性后的方法制得的改性硅藻土的性能最佳,其比表面积≥120m

实施例1。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土35份、水泥25份、黑硼矿5份、陶土5份、硅石7份、方解石6份、改性秸秆3份、聚乙烯蜡1份、聚羧酸减水剂1份、光触媒0.5份、消泡剂1份、光洁剂0.5份。

实施例2。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土45份、水泥15份、黑硼矿4份、陶土4份、硅石6份、方解石4份、改性秸秆5份、聚乙烯蜡1.5份、聚羧酸减水剂1.5份、光触媒0.8份、消泡剂2份、光洁剂0.8份。

实施例3。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土55份、水泥120份、黑硼矿3份、陶土3份、硅石5份、方解石3份、改性秸秆4份、聚乙烯蜡1.5份、聚羧酸减水剂1.5份、光触媒0.7份、消泡剂1.5份、光洁剂0.7份。

实施例4。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土65份、水泥10份、黑硼矿3份、陶土3-份、硅石5份、方解石2份、改性秸秆6份、聚乙烯蜡1份、聚羧酸减水剂1份、光触媒0.5份、消泡剂1.5份、光洁剂0.6份。

对比例1。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土30份、水泥25份、黑硼矿5份、陶土5份、硅石7份、方解石6份、改性秸秆3份、聚乙烯蜡1份、聚羧酸减水剂1份、光触媒0.5份、消泡剂1份、光洁剂0.5份。

对比例2。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土70份、水泥10份、黑硼矿3份、陶土3-份、硅石5份、方解石2份、改性秸秆6份、聚乙烯蜡1份、聚羧酸减水剂1份、光触媒0.5份、消泡剂1.5份、光洁剂0.6份。

对比例3。

一种具有防潮耐水阻燃环保多功能的硅藻板,是由以下重量份的原料制成:改性硅藻土35份、水泥25份、黑硼矿5份、陶土5份、硅石7份、方解石6份、秸秆3份、聚乙烯蜡1份、聚羧酸减水剂1份、光触媒0.5份、消泡剂1份、光洁剂0.5份。

所述改性硅藻土粒度为1100-1500目,硼土主要成分是硼酸盐矿物,其粒度为150-350目、陶土的粒度为150-350目、所述硅石的粒度为150-350目、所述方解石的粒度为150-350目。所述光洁剂为亚乙基双硬脂酰胺。所述硼土、陶土、硅石、方解石通过雷蒙磨粉机机械粉碎成150-350目。

所述改性硅藻土的制备方法如下:步骤1、将贝壳粉、温泉玉石粉进行研磨处理,得到粒径为50~100nm,混合均匀;用磷酸氢钠溶液淋洗,400℃下保温8-10min后用自来水淋洗,烘干得到活性粉末。步骤2、取硅藻土,放入去离子水中搅拌形成悬浮液,然后加入活性剂,超声搅拌,将产物洗涤、抽滤、烘干,即得活性硅藻土1。步骤3、将步骤1制得的活性粉末与活性硅藻土混合,边保温边搅拌20min后,冷却,即得活性硅藻土2。步骤4、步骤3制得的活性硅藻土2利用气流粉碎机和风选处理,压缩空气的压强为0.9-1.2MPa之间,即得改性硅藻土。所述的活性剂为异丁基三乙氧基硅烷。硅藻土:活性剂:贝壳粉:温泉玉石粉的质量比为100:3:4:2。

所述改性秸秆浆的制备方法包括以下步骤:(1)将秸秆加入去离子水润湿,秸秆与去离子水的质量比为3:80,搅拌。(2)秸秆完全润湿后,加入0.5mol/L氢氧化钠溶液,搅拌25min,然后洗涤过滤,得秸秆浆,其中秸秆和氢氧化钠溶液的质量比为1:5。(3)将秸秆浆加入0.5mol/L高碘酸溶液中浸泡0.5-1h,再次洗涤过滤,烘干,通过气流磨或者雷蒙磨粉机机械粉碎成300目以上,即得改性秸秆。

所述具有防潮耐水阻燃环保多功能的硅藻板的制备方法具体包括以下步骤:步骤1、按配方用量称取原料,将改性硅藻土、改性秸秆和水泥混合,在常温下干粉搅拌,充分搅拌后加入黑硼矿、陶土、硅石、方解石进行混合,干粉搅拌2-15分钟后;加入聚乙烯蜡、聚羧酸减水剂、光触媒、消泡剂、光洁剂和水(其中水的重量为硅藻板原料的40%-50%),混合搅拌,同时温度以2℃/s的速度上升到90℃,保温20分钟,然后以20℃/min的速度降温到50℃,保温10分钟;再以2℃/s的速度上升到60℃,保温15分钟,然后自然冷却到室温,最终得到混合料,待用。步骤2、将步骤1制得的混合料自动注入硅藻板的板材成形设备,经过智能化自动化流程,完成湿坯制备,所述硅藻板的板材成形设备包括混料搅拌装置、模板喷涂装置、涂层抚平机构换向输送装置、板面压光机构,如图1所示。步骤3、步骤2制得的湿坯推入风干车间,风干车间的温度为20-28℃,养护8-12小时后脱膜,脱模后进入成品库进行自然干燥,干燥后进入成品车间进行打磨处理,最后得到基础大型硅藻板。

实施例1-4和对比例1-3按上述提供的制备方法制备成1.2m×2.4m硅藻板。

对比例4。

现有技术公开的硅藻板:原料组成如下:气流粉碎机和风选处理后改性硅藻土(180-325目)35-45份、沸石(180-325目)4-8份、石英砂(180-325目)8-9份、海泡石(180-325目)2-6份、硅酸盐22-27份、磷酸钙4.5-5.5份、生石灰6-8份、硫酸钙3.5-5.5份、木质纤维3.5-4份、玻璃纤维2-2.5份、温泉玉石超细粉1-2份。所述改性后硅藻土原料由C、D级硅藻土经气流+风选后制备,其比表面积85m

步骤1、按配方用量称取原料,将改性硅藻土和硅酸盐混合,在常温下干粉搅拌,充分搅拌后加入沸石、石英砂、海泡石、磷酸钙、生石灰、硫酸钙进行混合,干粉搅拌2-15分钟后;加入木质纤维、玻璃纤维和水,混合搅拌,同时温度以2℃/s的速度上升到90℃,保温20分钟,然后以20℃/min的速度降温到50℃,保温10分钟;再以2℃/s的速度上升到60℃,保温15分钟,然后自然冷却到室温,最终得到混合料,待用。

步骤2、将步骤1制得的混合料自动注入硅藻板生产加工制备生产线经过智能化自动化流程,完成湿坯制备,所述硅藻板的板材成形设备混料搅拌装置、模板喷涂装置、涂层抚平机构换向输送装置、板面压光机构。步骤3、步骤2制得的湿坯推入风干车间,风干车间的温度为20-28℃,养护8-12小时后脱膜,脱模后进入成品库进行自然干燥,干燥后进入成品车间进行打磨处理,最后得到基础大型硅藻板。

实施例1-4和对比例1-4制备的硅藻板性能测试结果见表3和表4。

表3.实施例1-4制备的硅藻板性能测试结果。

表4.对比例1-4制备的硅藻板性能测试结果。

通过实施例1-4和对比例1-4制备的硅藻板性能比较,本发明提供的硅藻板原料中改性硅藻土的含量并非越高越好,当温含量超过本发明规定的用量其板材性能提高并不显著并且有下降趋势。本发明将纤维有机改性,使其具有可反应的多羟基。将多羟基纤维与方解石复配,能在板材中形成有效的力学网络,在受到外力时能有效分散板材所受到的外界应力,其抗折和抗压强度大幅度提高,增强硅藻板的韧性和耐磨性。本发明制备的硅藻板密度小,导热系数小,具有A1级不燃性能,抗折和抗压强度大,抗霉菌性能和抗霉菌性能持久性高,吸放湿性能好,具有良好的保温、隔热防潮耐水、防霉抗菌、阻燃、自动调节湿度的性能,可满足建筑墙体保温隔热、防潮耐水、防霉抗菌和阻燃的要求。

- 一种具有防潮耐水阻燃环保多功能的硅藻板及其制备方法

- 一种具有防潮耐水阻燃环保多功能的硅藻板及其制备方法