一种快速去除碳化硅外延过程中晶片背面沉积物的方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及晶体合成技术领域,特别涉及一种快速去除碳化硅外延过程中晶片背面沉积物的方法。

背景技术

碳化硅单晶材料具有高热导率、高击穿场强、高饱和电子漂移速率和高键合能等优点,可很好地满足现代电子技术找高温、高功率、高电压、高频率及高辐射等恶劣条件的应用要求。与传统的硅材料器件不同,碳化硅器件不能直接制作在碳化硅单晶材料上,必须在单晶衬底上生长高质量的外延层,然后在外延层上制造各类结构的器件。

在各种碳化硅外延层制备方法中,化学气相沉积(CVD)最为常用,其结合台阶流的生长模式能实现一定厚度和掺杂浓度的碳化硅外延材料,可满足产业化量产的基本要求。在当前CVD法生长碳化硅外延材料的工艺过程中,由于衬底晶片背面(非外延生长面)与样品托表面接触并不严密等原因,晶片背面多为碳化硅晶体的(000-1)面(俗称“C面或碳面”)也会生长气体反应生成雾状碳化硅晶体结构,行业称之为“白斑”,白斑只能通过后期的磨抛工艺进行去除。白斑本质上是不均匀分布的碳化硅多晶晶体,莫氏硬度为9.5级,仅次于世界上最硬的金刚石(10级),这给磨抛过程带来很大的难度,而且白斑的厚度和致密程度会随着外延生长时间增长而变大。对于650~1700 V级别常规厚度的碳化硅外延晶片,在其生长时间内形成的背部白斑就需要1.5~2个小时的时间才能完成磨抛去除,而对于生长时间成倍增长的万伏级厚外延晶片,处理白斑的磨抛处理时间将增加到数个至数十个小时。上述由于晶片背部反应沉积所引起的白斑问题严重影响了碳化硅外延晶片的生产效率,增加其制造成本。

发明内容

本发明的目的是针对现有技术的上述缺陷,提供一种快速去除碳化硅外延过程中晶片背面沉积物的方法。

为解决现有技术的上述缺陷,本发明提供的技术方案是:一种快速去除碳化硅外延过程中晶片背面沉积物的方法,包括以下步骤:

S1)、将碳化硅单晶衬底晶片的背面(非外延生长面)进行清洗、氢气刻蚀和/或抛光预处理;

S2)、采用磁控溅射法,将金属或合金沉积到碳化硅单晶衬底晶片的背面上,形成一层金属层;

S3)、通过化学气相沉积法,在碳化硅单晶衬底晶片的外延生长面上生长碳化硅外延层,得到碳化硅外延晶片;

S4)、通过溶剂腐蚀的方式去除碳化硅外延晶片背面的金属层,外延过程中在晶片背面形成的碳化硅沉积物随着金属层与溶剂反应溶解而一起脱落。

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,还包括步骤S5):当外延晶片背面的金属层和附着在其表面的碳化硅沉积物没有完全脱落去除时,采用研磨或抛光工艺去除外延晶片背面残留或二次附着的金属,研磨或抛光后的外延晶片背面用去离子水冲洗干净外延晶片残留溶剂后,观察外延晶片背面清洁度,直至无金属残留和背面无碳化硅沉积物为止。

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,步骤S4所述的溶剂包含不限于氢氟酸(HF)、硫酸(H

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,所述磁控溅射法是将预处理后的碳化硅衬底放入磁控溅射仪中,以高纯度(≥99%)的金属作为靶材,采用直流溅射方式,在衬底晶片的背面溅射一层10~200 nm金属或合金薄膜层。金属或合金薄膜层包含不限于钨、钼、铌、钽、钒、锆或其他金属或以上金属中任意两种或两种以上所组成的合金,只要其熔点高于当次化学气相沉积法的外延生长温度且在该温度下不与氢气发生反应,均在本方法可选用的范围内。

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,所述磁控溅射仪的溅射气压5~20Pa,溅射靶电压200~400 V,靶电流密度0.3~0.8 mA/cm

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,所述化学气相沉积法是将背部沉积有金属或合金薄膜层的衬底晶片放置到专用的样品托上,衬底晶片的正面朝上,送入碳化硅外延炉中,通入反应气体,形成外延生长0.5~2 um的缓冲层和8~12 um的外延层,即得到外延晶片。通入的反应气体包括氢气、乙烯、三氯氢硅和氮气等。

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,步骤S1所述的清洗是采用自动槽式清洗设备对碳化硅衬底晶片进行清洗,该自动槽式清洗设备可以同时对衬底晶片的两面都进行清洗,清洗的步骤依次是丙酮超声波浸泡清洗、硫酸与双氧水混合溶液加热浸泡、氨水与双氧水混合溶液加热浸泡、去离子水超声清洗。

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,步骤S1所述的氢气刻蚀是将清洗后的衬底晶片放置到专用的样品托上,背面朝上,送入氢气氛围的高温退火炉中进行氢气蚀刻,蚀刻时间为1-30 min,高温退火炉内的反应温度为1500~1700

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,步骤S1所述的抛光是将氢气刻蚀后的衬底晶片在光源下观测衬底晶片的背面,如观察到肉眼可见划痕或凹凸处,则需要进行抛光处理,抛光完成后重复步骤S1所述的清洗流程。

作为本发明快速去除碳化硅外延过程中晶片背面沉积物的方法的一种改进,步骤S4采用溶剂腐蚀金属层的过程中可以采用毛刷在外延晶片的背部进行洗刷、对溶剂进行加热或超声波处理的手段,来加快金属层的溶解。

与现有技术相比,本发明的优点是:本发明方法是在外延生长前,通过在碳化硅单晶衬底背面沉积一层致密的难熔的金属层或合金层,隔绝了生长反应气体与衬底背面的碳化硅晶格的接触,可有效降低碳化硅在衬底背面的沉积速率。难熔金属的熔点远高于化学气相沉积法生长碳化硅外延层的常规反应温度(1500

附图说明

下面就根据附图和具体实施方式对本发明及其有益的技术效果作进一步详细的描述,其中:

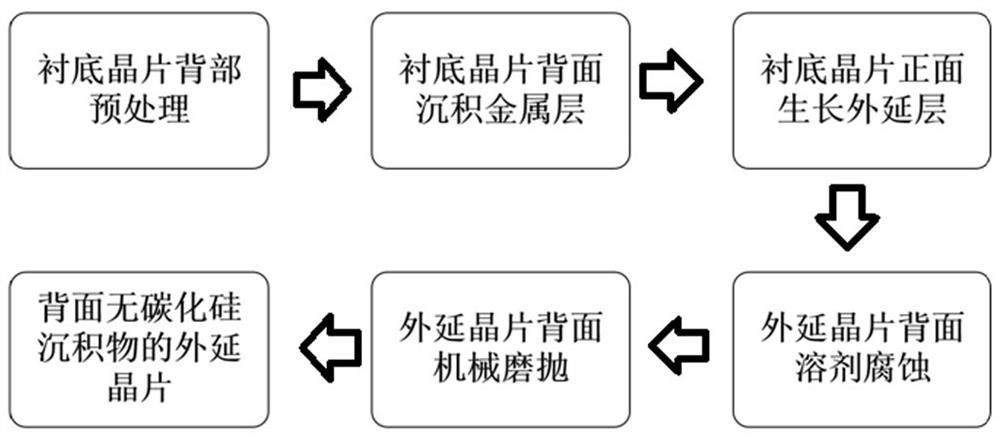

图1是本发明流程示意图。

具体实施方式

下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……) 仅用于解释某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、 “第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围内。

实施例一:如图1所示,一种快速去除碳化硅外延过程中晶片背面沉积物的方法,包括以下步骤:

S1)衬底晶片的预处理:将碳化硅单晶衬底晶片的背面(非外延生长面)进行清洗、氢气刻蚀和/或抛光预处理;此步骤旨在清洁衬底晶片背面上的污渍和提高表面平整度;若衬底晶片的来料质量满足实际使用的要求,抛光和氢气刻蚀等处理工艺可以省略。

此方案的清洗是采用自动槽式清洗设备对碳化硅衬底晶片进行清洗,该自动槽式清洗设备可以同时对衬底晶片的两面都进行清洗,清洗的步骤依次是丙酮超声波浸泡清洗、硫酸与双氧水混合溶液加热浸泡、氨水与双氧水混合溶液加热浸泡、去离子水超声清洗。每步的处理时间依次为15 min、5 min、5 min和15 min。

氢气刻蚀是将清洗后的衬底晶片放置到专用的样品托上,背面朝上,送入氢气氛围的高温退火炉中进行氢气蚀刻,蚀刻时间为15 min,高温退火炉内的反应温度为1600

抛光是将氢气刻蚀后的衬底晶片在光源下观测衬底晶片的背面,如观察到肉眼可见划痕或凹凸处,则需要进行抛光处理,抛光完成后重复步骤S1的清洗流程。

S2)金属层的形成;采用磁控溅射法,将金属钨沉积到碳化硅单晶衬底晶片的背面上,形成一层钨金属层;该钨金属层在外延生长过程中可隔绝反应气体与衬底背面碳化硅晶格的接触,从而降低碳化硅在衬底背面的沉积速率,在外延生长后,该金属层连同附着在其表面上的碳化硅沉积物可通过溶剂腐蚀或磨抛的手段快速去除。

磁控溅射法是将预处理后的碳化硅衬底放入磁控溅射仪中,以纯度99.98%的金属钨作为靶材,采用直流溅射方式,在衬底晶片的背面溅射一层30 nm金属钨薄膜层。磁控溅射仪的溅射气压5 Pa,溅射靶电压350 V,靶电流密度0.8 mA/cm

S3)外延晶片的形成;通过化学气相沉积法,在碳化硅单晶衬底晶片的外延生长面上生长碳化硅外延层,得到碳化硅外延晶片;化学气相沉积法是将背部沉积有钨金属层的衬底晶片放置到专用的样品托上,衬底晶片的正面朝上,送入碳化硅外延炉中,通入反应气体,形成外延生长0.5 um的缓冲层和12 um的外延层,即得到外延晶片。通入的反应气体包括氢气、乙烯、三氯氢硅和氮气等。

S4)金属层的去除:通过氢氟酸(HF)和浓硝酸(HNO

优选的,还包括步骤S5)外延晶片背面的清理:当外延晶片背面的金属层和附着在其表面的碳化硅沉积物没有完全脱落去除时、采用研磨或抛光工艺去除外延晶片背面残留或二次附着的金属;研磨或抛光后的外延晶片背面用去离子水冲洗干净外延晶片残留溶剂后、观察外延晶片背面清洁度,直至无金属残留和背面无碳化硅沉积物/或白斑为止。

实施例二:如图1所示,一种快速去除碳化硅外延过程中晶片背面沉积物的方法,包括以下步骤:

S1)衬底晶片的预处理:将碳化硅单晶衬底晶片的背面进行清洗;此步骤旨在清洁衬底晶片背面上的污渍和提高表面平整度;

清洗是采用自动槽式清洗设备对碳化硅衬底晶片进行清洗,该自动槽式清洗设备可以同时对衬底晶片的两面都进行清洗,清洗的步骤依次是丙酮超声波浸泡清洗、硫酸与双氧水混合溶液加热浸泡、氨水与双氧水混合溶液加热浸泡、去离子水超声清洗。每步的处理时间依次为20 min、10 min、10 min和20 min。

S2)金属层的形成:采用磁控溅射法,将金属钼沉积到碳化硅单晶衬底晶片的背面上,形成一层钼金属层;磁控溅射法是将预处理后的碳化硅衬底放入磁控溅射仪中,以纯度99%的金属钼作为靶材,采用直流溅射方式,在衬底晶片的背面溅射一层100 nm钼金属层。磁控溅射仪的溅射气压20 Pa,溅射靶电压250 V,靶电流密度0.5 mA/cm

S3)外延晶片的形成;通过化学气相沉积法,在碳化硅单晶衬底晶片的外延生长面上生长碳化硅外延层,得到碳化硅外延晶片;化学气相沉积法是将背部沉积有钼金属薄膜层的衬底晶片放置到专用的样品托上,衬底晶片的正面朝上,送入碳化硅外延炉中,依次通入氢气、乙烯、三氯氢硅和氮气等反应气体,形成外延生长2 um的缓冲层和8 um的外延层,即得到外延晶片。

S4)金属层的去除:通过将浓盐酸(HCl)和浓硝酸(HNO

实施例三:如图1所示,一种快速去除碳化硅外延过程中晶片背面沉积物的方法,包括以下步骤:

S1)衬底晶片预处理;将碳化硅单晶衬底晶片的背面进行清洗、氢气刻蚀和抛光预处理;此步骤旨在清洁衬底晶片背面上的污渍和提高表面平整度;若衬底晶片的来料质量满足实际使用的要求,抛光和氢气刻蚀等处理工艺可以省略。

清洗是采用自动槽式清洗设备对碳化硅衬底晶片进行清洗,该自动槽式清洗设备可以同时对衬底晶片的两面都进行清洗,清洗的步骤依次是丙酮超声波浸泡清洗、硫酸与双氧水混合溶液加热浸泡、氨水与双氧水混合溶液加热浸泡、去离子水超声清洗。每步的处理时间依次为15min、10 min、10 min和15 min。

氢气刻蚀是将清洗后的衬底晶片放置到专用的样品托上,背面朝上,送入氢气氛围的高温退火炉中进行氢气蚀刻,蚀刻时间为30 min,高温退火炉内的反应温度为1500

抛光是将氢气刻蚀后的衬底晶片在光源下观测衬底晶片的背面,如观察到肉眼可见划痕或凹凸处,则需要进行抛光处理,抛光完成后重复步骤S1的清洗流程。

S2)金属层形成;采用磁控溅射法,将金属钨和金属钼同时沉积到碳化硅单晶衬底晶片的背面上,形成一层合金层;磁控溅射法是将预处理后的碳化硅衬底放入磁控溅射仪中,以纯度99.98%的金属钨和纯度99%的金属钼作为靶材,采用直流溅射方式,在衬底晶片的背面溅射一层200 nm金属钨钼合金层。磁控溅射仪的溅射气压10 Pa,钨金属溅射靶电压350 V,靶电流密度0.8 mA/cm

S3)外延晶片的形成;通过化学气相沉积法,在碳化硅单晶衬底晶片的外延生长面上生长碳化硅外延层,得到碳化硅外延晶片;化学气相沉积法是将背部沉积有钨钼合金层的衬底晶片放置到专用的样品托上,衬底晶片的正面朝上,送入碳化硅外延炉中,依次通入氢气、乙烯、三氯氢硅和氮气等反应气体,形成外延生长1 um的缓冲层和10 um的外延层,即得到外延晶片。

S4)去除金属层:通过将氢氟酸(HF)和浓硝酸(HNO

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和结构的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同范围限定。