颗粒硅直接用于CCZ直拉法制备单晶硅的装置及其方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种生产单晶硅的装置及其方法,具体涉及一种颗粒硅用于CCZ直拉法生产单晶硅的装置及其方法。

背景技术

根据晶体生长方式不同,当前制备单晶硅技术主要分为悬浮区熔法(FZ法)和直拉法(CZ法)两种,直拉法相对来说成本更低,生长速率较快,更适合大尺寸单晶硅棒的拉制,目前我国90%以上的太阳能级单晶硅通过直拉法进行生产,预计今后仍将大比例沿用。

直拉法的原理是将高纯度的多晶硅原料放置在石英坩埚中加热熔化,再将单晶硅籽晶插入熔体表面,待籽晶与熔体熔和后,慢慢向上拉籽晶,晶体便会在籽晶下端生长,并随着籽晶的提拉晶体逐渐生长形成晶棒。

最初的直拉法是分批直拉法(BatchCzochralski),一个坩埚只能拉制一根晶棒,并且在拉制完以后坩埚因冷却破裂而无法重复使用。

目前单晶硅工业生产多采用RCZ多次拉晶技术(RechargedCzocharlski),是在分批直拉法的基础上给设备增加加料装置改进而来。但是无论是分批拉制法还是RCZ法,坩埚内硅熔液都会随着单晶硅棒的拉制而变少,引起液面下降,造成拉制环境中热动力环境的不稳定,易引起拉制单根硅晶棒性质的不均一。

此外RCZ法的效率提升空间有限。当一根拉制完的晶体在闸门中冷却时,下次拉制的硅原料通过加料管被添加到坩埚中剩余的硅熔液中。因此硅料的添加在晶体冷却时完成。然而进行下一次拉制前必须要等待单硅晶棒在闸门室中冷却完毕并移除,造成了工业生产的低效率。

CCZ(ContinuousCzocharlski)连续直拉法晶棒拉制与加料熔化同时进行效率高,CCZ直拉法的理念已经存在很久,但是无法工业化生产,主要原因是符合条件的原料较少,同时石英坩埚也比较特殊,正常使用时问题较多;目前直拉法生产中使用的颗粒硅因其生产工艺的原因,颗粒硅中含有一定量的氢,在高温下熔料时容易出现氢跳、溅硅等问题,不能直接用于单晶硅的生产。

发明内容

本发明所要解决的技术问题是,克服现有技术的缺点,提供一种颗粒硅直接用于CCZ直拉法生产单晶硅的装置及其方法,通过对正常单晶炉的简单改造实现了颗粒硅在单晶硅行业中的直接加入使用,单晶硅的拉制成本降低,制备方法简单易行。

为了解决以上技术问题,本发明提供一种颗粒硅直接用于CCZ直拉法制备单晶硅的装置,包括单晶炉及设置在单晶炉一侧的颗粒硅加料装置,其中:

单晶炉包括炉体,炉体中设置有用于放置原料的石英坩埚,石英坩埚外设有石墨坩埚,石墨坩埚外围设有第一加热器,石英坩埚上方设有导流筒,炉体内设有保温筒,保温筒与炉体壁之间设有第一保温材料层,保温筒包括上保温筒及下保温筒,上保温筒设置于导流筒外围,下保温筒设置于石墨坩埚外围,上保温筒上还设有石墨大盖,石墨大盖的中部设有通孔,导流筒装配在通孔内,导流筒内设有水冷屏,下保温筒下还设有护底压板,护底压板与炉体底端之间设有第二保温材料层,炉体的底端设有加热电极,加热电极穿透护底压板及第二保温材料层,炉体内还设有熔料坩埚、物料管道、第二加热器(19)及气固旋风分离器,熔料坩埚设置于导流筒与上保温筒之间且位于石英坩埚上方,熔料坩埚的底端设有孔,物料管道的一端设置有上端开有排气口的气固旋风分离器,另一端穿透石墨大盖与熔料坩埚连接,熔料坩埚底端的两侧设有第二加热器;

颗粒硅加料装置包括颗粒硅料筒、石英料管、进气口及出气口,颗粒硅料筒用于放置颗粒硅,石英料管竖直设置于颗粒硅料筒中,颗粒硅料筒上端的一侧设有进气口,另一侧设有出气口,石英料管上远离颗粒硅的一端通过送料管道及阀门与气固旋风分离器的进料口连接。

本发明进一步限定的技术方案是:

进一步的,前述颗粒硅直接用于CCZ直拉法制备单晶硅的装置中,石英坩埚采用高度为400mm的单层石英坩埚。技术效果,相较于现有技术中CCZ法使用的双层石英坩埚,本发明采用的是单层石英坩埚费用低,稳定性好;RCZ重复加料直拉法,希望石英坩埚尽量大一些,坩埚内的物料多加料间隔时间长,效果高,但是CCZ连续加料直拉法不同,本发明相较于原先600mm高度的坩埚,降低了石英坩埚的高度控制在400mm,坩埚高度降低可以降低坩埚成本,同进坩埚运行空间需求小,多余的空间可以用于其它结构的设计及安装,同时坩埚高度降低后,发热区可以减小,运行能耗也会相应降低。

前述颗粒硅直接用于CCZ直拉法制备单晶硅的装置中,石墨坩埚包括埚邦及埚托,埚托设置于埚邦的底端,埚托的底端还设有托杆,托杆穿过炉体的下端将石墨坩埚设置于炉体内。

前述颗粒硅直接用于CCZ直拉法制备单晶硅的装置中,第一加热器包括侧加热器及底加热器,侧加热器设置于石墨坩埚的两侧,侧加热器位于石墨坩埚与下保温筒之间,底加热器通过加热电极固定在炉体的底部,底加热器位于石墨坩埚的下方。

前述颗粒硅直接用于CCZ直拉法制备单晶硅的装置中,导流筒包括外导流筒及设置在外导流筒内的内导流筒,内导流筒呈圆锥台形,外导流筒呈圆柱形,内导流筒和外导流筒之间填充有第三保温材料层,内导流筒和外导流筒的上端向外延伸形成环形凸边,导流筒通过环形凸边嵌装在石墨大盖上。

技术效果,本发明采用环形凸边将导流筒设置在石墨大盖上,提高导流筒与石墨大盖接触处的保温效果,减少热量散失。

前述颗粒硅直接用于CCZ直拉法制备单晶硅的装置中,第一保温材料层、第二保温材料层及第三保温材料层均为保温碳毡或固态毡。

前述颗粒硅直接用于CCZ直拉法制备单晶硅的装置中,颗粒硅料筒内的底部对称设有两定位块,两定位块之间形成截面为三角形的凹槽,石英料管设置于凹槽的最底端。

技术效果,在颗粒硅料筒内形成一个截面为三角形的凹槽,因为颗粒硅的为球形或类球形,在凹槽内的物料被吸走后,上部的颗粒硅可以在重力作用下自动流到凹槽进行补充,方便快捷便于送入熔料坩埚。

本发明还设计一种采用上述装置来制备单晶硅的方法,具体包括以下流程:热场清理、装料、抽空、捡漏、压气化、熔料、二次加料、拉晶,其中:

步骤一、热场清理:将单晶炉中的热场清理干净后并进行热场件的安装,同时对熔料坩埚、第二加热器、物料管道、气固旋风分离器及送料管道进行安装;

步骤二、二次加料:当单晶炉内石英坩埚内硅料变为熔液时,石英坩埚内会有一定的空间,继续进行硅料填充,具体为:

单晶炉内的压力-颗粒硅料筒中的压力=0-0.5 torr;

打开外接保护气体阀门通过颗粒硅料筒上的进气口向料筒里加入保护气体,然后也打开送料管上的阀门,由于单晶炉炉体与颗粒硅料筒之间存在压力差,颗粒硅料筒中的颗粒硅被保护气体带入单晶炉内从进料口进入气固旋风分离器处,当氩气与颗粒硅经过气固旋风分离器时,保护气体与颗粒硅分离,保护气体通过排气口排出,颗粒硅通过气固旋风分离器底端的出料口落到物料管道内,最终输送到熔料坩埚内,颗粒硅在熔料坩埚内被第二加热器熔化,熔化后的硅料通过熔料坩埚底部小孔流入石英坩埚中去;

步骤三、CCZ拉晶:按正常拉晶流程运行,当有单晶硅从硅液中拉出的同时,开启颗粒硅的进保护气体阀门及送料管道上的阀门,使颗粒硅连续进入熔料坩埚,硅液可以及时补充石英坩埚内的硅液,使整个拉晶过程平稳运行;

当单晶棒达到目标长度时,进行收尾操作,并进行硅料进入流量逐渐减少,最终停止进料操作;

当晶棒冷却提出后,继续进行拉棒操作。

前述颗粒硅直接用于CCZ直拉法制备单晶硅的方法中,气固旋风分离器为石英或碳化硅制旋风分离器。

本发明的有益效果是:

本发明通过对现有技术中正常单晶炉的简单改造实现了颗粒硅在单晶硅行业中的直接加入使用问题;使CCZ直接法可以工业化运行,使CCZ从实验室走到工厂,使单晶硅的拉制成本降低,以前所遇到的问题得到了很好的解决。

本发明的单晶炉中单层石英坩埚高度降低了一些,由原先的600mm控制为400mm;单晶炉内增加了气固分离器、熔料坩埚及与熔料坩埚匹配的第二加热器,这些结构使颗粒硅中的氢在第二加热器的作用下挥发掉,有效解决在高温下熔料时容易出现氢跳、溅硅等问题,使得固颗粒硅可直接用于单晶硅的生产;本发明在单晶炉外设计了颗粒硅加料装置便于颗粒硅加料直接用于单晶硅的制备。

本发明可以实现CCZ直接法生产单晶硅的相关特性,电阻分布均匀,正常CZ法及RCZ法拉制出单晶硅的电阻分布表面现头底尾高现象,本发明的CCZ法拉制出的单晶硅因原料及掺杂剂可以在拉晶过程 中连续加入,所以电阻分布非常均匀,最终拉出单晶硅的少子寿命等应用性能稳定性也非常好。

本发明通过保护气体带动颗粒硅进入单晶炉内的实际原理;通过气固旋风分离器将颗粒硅与保护气体分离的设计方案及原理;通过小熔料坩埚在炉内小加热器的作用下熔料,使大石英坩埚实验连续加硅液的设计原理,实现颗粒硅直接用于CCZ直拉法制备单晶硅,使CCZ从实验室走到工厂,使单晶硅的拉制成本降低。

附图说明

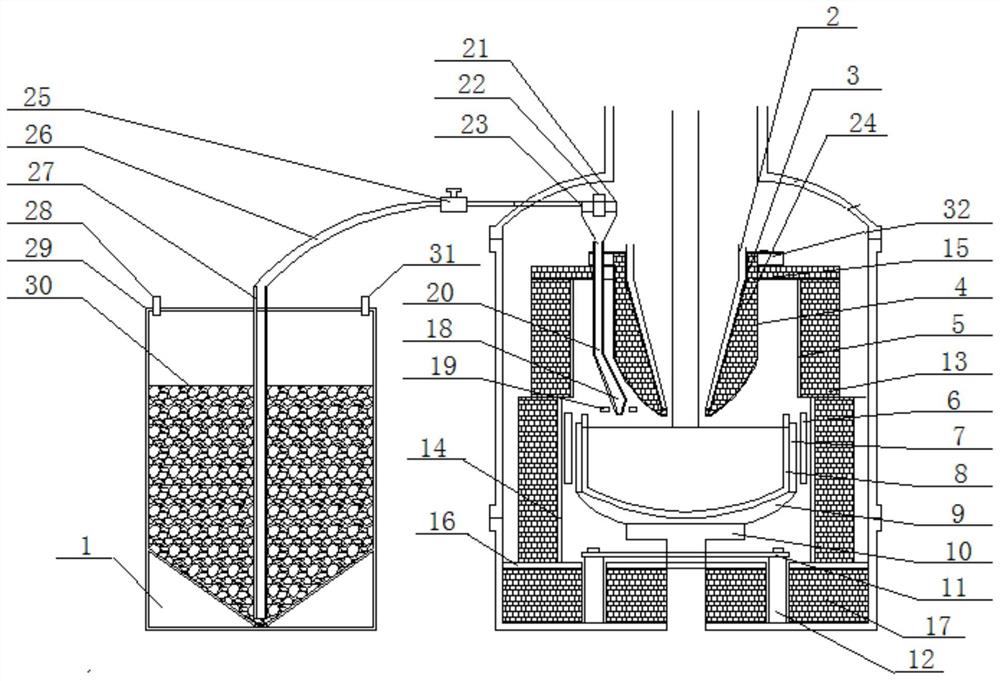

图1为本发明实施例颗粒硅直接用于CCZ直拉法制备单晶硅的装置的结构示意图;

图中:1-定位块,2-水冷屏,3-内导流筒,4-外导流筒,5-上保温筒,6-侧加热器,7-埚邦,8-石英坩埚,9-埚托,10-托杆,11-底加热器,12-加热电极,13-第一保温材料层,14-下保温筒,15-石墨大盖,16-护底压板,17-第二保温材料层,18-熔料坩埚,19-第二加热器,20-物料管道,21-气固旋风分离器,22-排气口,23-进料口,24-第三保温材料层,25-阀门,26-送料管道,27-石英料管,28-进气口,29-颗粒硅料筒,30-颗粒硅,31-出气口,32-环形凸边。

具体实施方式

实施例1

本实施例提供的一种颗粒硅直接用于CCZ直拉法制备单晶硅的装置,结构如图1所示,包括单晶炉及设置在单晶炉一侧的颗粒硅加料装置,其中:

单晶炉包括炉体,炉体包括炉身及设置在炉身上的炉盖,炉体中设置有用于放置原料的石英坩埚8,石英坩埚8外设有石墨坩埚,石墨坩埚外围设有第一加热器,石英坩埚8上方设有导流筒,炉体内设有保温筒,保温筒与炉体壁之间设有第一保温材料层13,保温筒包括上保温筒5及下保温筒14,上保温筒5设置于导流筒外围,下保温筒14设置于石墨坩埚外围,上保温筒5上还设有石墨大盖15,石墨大盖15的中部设有通孔,导流筒装配在通孔内,导流筒内设有水冷屏2,下保温筒14下还设有护底压板16,护底压板16与炉体底端之间设有第二保温材料层17,炉体的底端设有加热电极12,加热电极12穿透护底压板16及第二保温材料层17,炉体内还设有熔料坩埚18、物料管道20、第二加热器19及气固旋风分离器21,熔料坩埚18设置于导流筒与上保温筒5之间且位于石英坩埚8上方,熔料坩埚18的底端设有孔,物料管道20的一端设置有上端开有排气口22的气固旋风分离器21,另一端穿透石墨大盖15与熔料坩埚18连接,熔料坩埚18底端的两侧设有第二加热器19,在外导流筒一侧设计第二加热器的支撑装料,将第二加热器托装在熔料坩埚底端两侧或者直接从炉盖上设计第二加热器的固定装置,吊杆来将第二加热器吊装在熔料坩埚底端两侧;

颗粒硅加料装置包括颗粒硅料筒29、石英料管27、进气口28及出气口31,颗粒硅料筒29用于放置颗粒硅30,石英料管27竖直设置于颗粒硅料筒29中,颗粒硅料筒29上端的一侧设有进气口28,另一侧设有出气口31,石英料管27上远离颗粒硅30的一端通过送料管道26及阀门25与气固旋风分离器21的进料口23连接。

在本实施例中,石英坩埚8采用高度为400mm的单层石英坩埚。在本实施例中,石墨坩埚包括埚邦7及埚托9,埚托9设置于埚邦7的底端,埚托9的底端还设有托杆10,托杆10穿过炉体的下端将石墨坩埚设置于炉体内。

在本实施例中,第一加热器包括侧加热器6及底加热器11,侧加热器6设置于石墨坩埚的两侧,侧加热器6位于石墨坩埚与下保温筒14之间,底加热器11通过加热电极12固定在炉体的底部,底加热器11位于石墨坩埚的下方。

在本实施例中,导流筒包括外导流筒4及设置在外导流筒4内的内导流筒3,内导流筒3呈圆锥台形,外导流筒4呈圆柱形,内导流筒3和外导流筒4之间填充有第三保温材料层24,内导流筒3和外导流筒4的上端向外延伸形成环形凸边32,导流筒通过环形凸边32嵌装在石墨大盖15上。

在本实施例中,第一保温材料层13、第二保温材料层17及第三保温材料层24均为保温碳毡或固态毡。

在本实施例中,颗粒硅料筒29内的底部对称设有两定位块1,两定位块1之间形成截面为三角形的凹槽,石英料管27设置于凹槽的最底端。

实施例2

采用实施例1中装置来制备单晶硅的方法,具体包括以下流程:热场清理、装料、抽空、捡漏、压气化、熔料、二次加料、拉晶,其中:

步骤一、热场清理:将单晶炉中的热场清理干净后并进行热场件的安装,同时对熔料坩埚、第二加热器、物料管道、气固旋风分离器及送料管道进行安装;

步骤二、二次加料:当单晶炉内石英坩埚内硅料变为熔液时,石英坩埚内会有一定的空间,继续进行硅料填充,具体为:

打开外接氩气阀门通过颗粒硅料筒上的进气口向料筒里加入氩气,然后也打开送料管上的阀门,由于单晶炉炉体与颗粒硅料筒之间存在压力差,颗粒硅料筒中的颗粒硅被氩气带入单晶炉内从进料口进入气固旋风分离器处,当氩气与颗粒硅经过气固旋风分离器时,氩气与颗粒硅分离,氩气通过排气口排出,颗粒硅通过气固旋风分离器底端的出料口落到物料管道内,最终输送到熔料坩埚内,颗粒硅在熔料坩埚内被第二加热器熔化,熔化后的硅料通过熔料坩埚底部小孔流入石英坩埚中去;

步骤三、CCZ拉晶:按现有技术正常拉晶流程运行,当有单晶硅从硅液中拉出的同时,开启颗粒硅的氩气阀门及送料管道上的阀门,使颗粒硅连续进入熔料坩埚,硅液可以及时补充石英坩埚内的硅液,使整个拉晶过程平稳运行;

当单晶棒达到目标长度时,进行收尾操作,并进行硅料进入流量逐渐减少,最终停止进料操作;

当晶棒冷却提出后,继续进行拉棒操作。

在本实施例中,气固旋风分离器为石英或碳化硅制旋风分离器。

采用本实施例的装置及方法制备出的单晶硅与现有技术中RCZ发制备的单晶硅性能上的对比如表1所示;

表1本发明制备的单晶硅与RCZ法制备的单晶硅性能的对比

由表1可见,本发明可以实现颗粒硅直接用于CCZ法生产单晶硅,且生产出的单晶硅相关特性好,电阻分布均匀,正常RCZ法拉制出单晶硅的电阻分布表面现头底尾高现象,本发明的CCZ法拉制出的单晶硅因原料及掺杂剂可以在拉晶过程 中连续加入,所以电阻分布非常均匀,最终拉出单晶硅的少子寿命等应用性能稳定性也非常好。

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。