一种带有拼接功能的钢铸件铸造用支撑装置及其拼接方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及铸造支撑技术领域,尤其涉及一种带有拼接功能的钢铸件铸造用支撑装置及其拼接方法。

背景技术

铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。被铸物质多为原为固态但加热至液态的金属,而铸模的材料可以是砂、金属甚至陶瓷。因应不同要求,使用的方法也会有所不同。

钢铸件在铸造过程中,常常需要支撑装置与模具相互配合,对加工成型后的钢铸件进行支撑和成型,是铸造过程中非常重要的部件,但是,现有技术中,支撑装置和模具之间,常常采用一体成型的方式,固定在一起,以及支撑装置本身也难以实现拆卸与安装,因此,需要对其进行改进,以实现便于拆卸与安装的目的。

发明内容

本发明的目的是为了解决现有技术中,支撑装置和模具之间,常常采用一体成型的方式,固定在一起,以及支撑装置本身也难以实现拆卸与安装的问题,而提出的一种带有拼接功能的钢铸件铸造用支撑装置及其拼接方法。

为了实现上述目的,本发明采用了如下技术方案:

一种带有拼接功能的钢铸件铸造用支撑装置,包括底部开有脱模槽的底板,还包括:固定连接在所述底板表面的支撑框,所述支撑框内滑动连接有移动板,所述移动板的表面固定连接有顶杆;设置在所述支撑框表面的底模,所述底模的表面开有第三螺纹孔、成型槽和第一通孔,所述顶杆滑动连接在第一通孔内,所述成型槽和第一通孔相互贯通;设置在所述支撑框与底模之间的衔接组件,所述衔接组件用于固定支撑框与底模;设置在所述底模表面的上模,所述上模的表面开有注液槽和第四螺纹孔,所述第四螺纹孔与第三螺纹孔相互对应,所述第四螺纹孔内螺纹连接有第三螺纹杆。

为了方便底模与支撑框之间的组装与拆卸,优选地,所述衔接组件包括:开设在所述支撑框表面的第一螺纹孔;开设在所述底模表面的第二螺纹孔,所述第二螺纹孔与第一螺纹孔相互匹配,所述第二螺纹孔内螺纹连接有第一螺栓;开设在所述上模底部的第三卡槽,所述第三卡槽与第一螺栓相互匹配。

为了方便底模与支撑框之间的安装,优选地,所述衔接组件包括:开设在所述支撑框表面的第一螺纹孔,所述第一螺纹孔内螺纹连接有第一螺纹杆;开设在所述底模底部的第二螺纹孔,所述第二螺纹孔内螺纹连接有第二螺纹杆,所述第二螺纹杆与第一螺纹杆相互匹配,所述第二螺纹杆的外壁螺纹连接有螺母;开设在所述支撑框侧壁的第一凹槽,所述第一凹槽与第一螺纹孔相互贯通。

为了方便提高第一螺纹杆与第二螺纹杆之间的稳定性,进一步地,所述第一螺纹杆的表面开有第一卡槽,所述第二螺纹杆的底部固定连接有固定杆,所述固定杆与第一卡槽相互匹配。

为了方便提高底模与上模之间的稳定性,优选地,所述底模开有第二卡槽,所述上模的底部固定连接有卡板,所述卡板与第二卡槽相互匹配。

为了方便提高底模与移动板之间的稳定性,进一步地,所述底模的表面开有第二通孔,所述移动板的表面固定连接有导杆,所述导杆滑动连接在第二通孔内。

为了方便移动板的自动复位,更进一步地,所述底模的底部开有第二凹槽,所述导杆的外壁套设有弹簧,所述弹簧位于第二凹槽内。

为了方便对底板进行更好的支撑,更进一步地,所述底板的底部设置有支撑板,所述支撑板的表面开有第五螺纹孔和第三凹槽,所述第三凹槽与脱模槽相互匹配,所述底板的表面开有第六螺纹孔,所述第六螺纹孔与第五螺纹孔相互对应,所述第六螺纹孔内螺纹连接有第二螺栓。

为了方便实现自动脱模,更进一步地,所述支撑板呈凹形,所述支撑板的内壁设置有气缸,所述气缸的输出端对准第三凹槽内,所述气缸的外壁固定连接有支板,所述支撑板的内壁设置有凹形板,所述支撑板、支板和凹形板的表面均开有第七螺纹孔,所述第七螺纹孔内螺纹连接有第三螺栓。

一种带有拼接功能的钢铸件铸造用支撑装置的拼接方法,操作步骤如下:

步骤一:使脱模槽对准第三凹槽,用第二螺栓将底板固定在支撑板上;步骤二:将移动板放置在支撑框内,将弹簧套设在导杆上,使第一通孔对准顶杆,用衔接组件将底模固定在支撑框的表面;步骤三:将卡板卡接在第二卡槽内,用第三螺纹杆将上模固定在底模的表面;步骤四:将气缸放置在支撑板的内壁,并使凹形板卡接在支板的表面,用第三螺栓将凹形板、支板固定在支撑板上。

与现有技术相比,本发明提供了一种带有拼接功能的钢铸件铸造用支撑装置,具备以下有益效果:

1、该带有拼接功能的钢铸件铸造用支撑装置,将移动板放置在支撑框内,将底模移动至支撑框的表面,并使顶杆卡接在第一通孔内,然后用衔接组件将底模固定在支撑框的表面,最后将第三螺纹杆拧进第四螺纹孔与第三螺纹孔内,从而将上模固定在底模的表面,本装置拆装方便,方便对其进行维修或更换部件。

2、该带有拼接功能的钢铸件铸造用支撑装置,在组装底模与支撑框时,将固定杆对准第一卡槽,一方面,方便快速定位底模的位置,另一方面,能够使固定杆卡接在第一卡槽内,方便提高第一螺纹杆与第二螺纹杆之间接触面积,增大第一螺纹杆与第二螺纹杆之间的摩擦力,从而提高了第一螺纹杆与第二螺纹杆之间的稳定性,减少在脱模过程中第一螺纹杆与第二螺纹杆之间发生松动现象。

3、该带有拼接功能的钢铸件铸造用支撑装置,在组装底模和上模时,使卡板对准第二卡槽,并使卡板卡接在第二卡槽内,一方面,能够快速定位上模的位置,提高组装效率,另一方面,提高了底模和上模之间的稳定性,在组装支撑板与底板时,只需将脱模槽对准第三凹槽,并将第二螺栓拧进第六螺纹孔与第五螺纹孔内,即可实现将底板固定在支撑板的表面,实现快速组装,提高了拼接效率。

附图说明

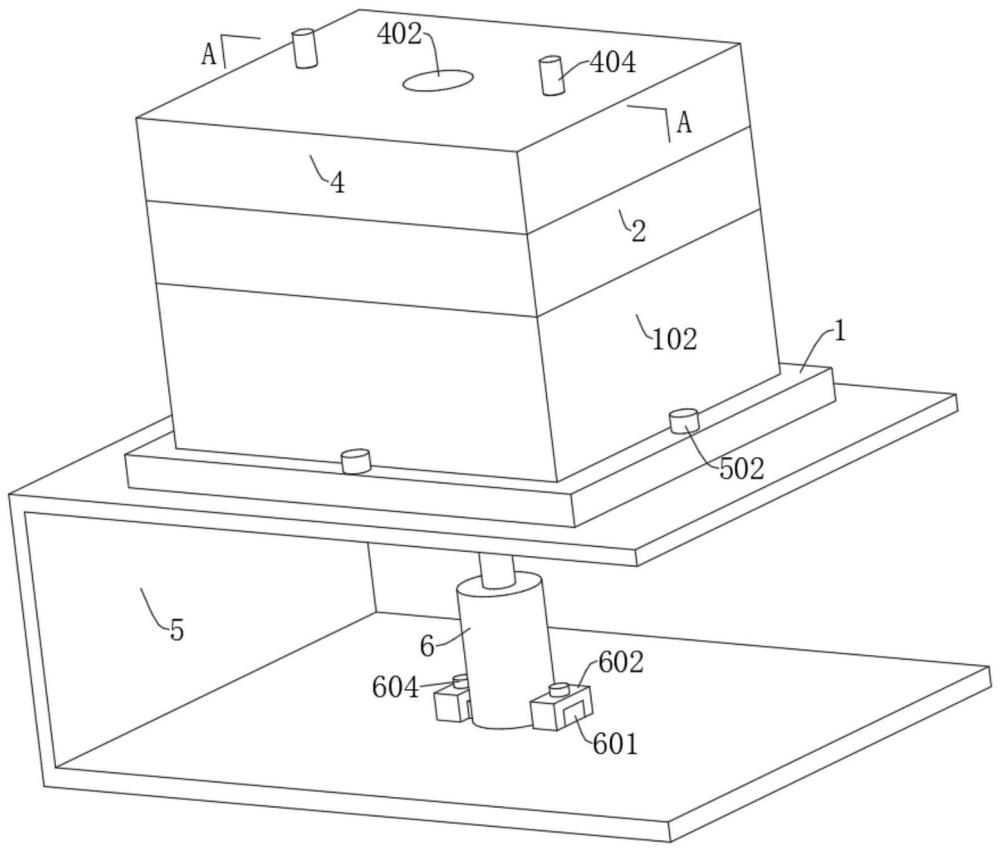

图1为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置的结构示意图;

图2为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置图1中的A-A剖视结构示意图;

图3为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置图2中的B处结构放大示意图;

图4为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置图2中的C处结构放大示意图;

图5为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置中的部分结构示意图一;

图6为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置中的移动板结构示意图;

图7为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置中的部分结构示意图二;

图8为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置图7中的D处结构放大示意图;

图9为本发明提出的一种带有拼接功能的钢铸件铸造用支撑装置中的部分结构示意图三。

图中:1、底板;101、脱模槽;102、支撑框;103、第一螺纹孔;104、第一螺纹杆;105、第一卡槽;106、第一凹槽;2、底模;201、第二螺纹孔;202、第二螺纹杆;203、固定杆;204、成型槽;205、螺母;206、第一通孔;207、第二凹槽;208、第二卡槽;3、移动板;301、顶杆;302、弹簧;303、导杆;304、第二通孔;4、上模;401、卡板;402、注液槽;403、第三螺纹孔;404、第三螺纹杆;405、第四螺纹孔;406、第三卡槽;407、第一螺栓;5、支撑板;501、第五螺纹孔;502、第二螺栓;503、第三凹槽;504、第六螺纹孔;6、气缸;601、支板;602、凹形板;603、第七螺纹孔;604、第三螺栓。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1:

参照图1、图2和图5,一种带有拼接功能的钢铸件铸造用支撑装置,包括底部开有脱模槽101的底板1,还包括:固定连接在底板1表面的支撑框102,支撑框102内滑动连接有移动板3,移动板3的表面固定连接有顶杆301;设置在支撑框102表面的底模2,底模2的表面开有第三螺纹孔403、成型槽204和第一通孔206,顶杆301滑动连接在第一通孔206内,成型槽204和第一通孔206相互贯通;设置在支撑框102与底模2之间的衔接组件,衔接组件用于固定支撑框102与底模2;设置在底模2表面的上模4,上模4的表面开有注液槽402和第四螺纹孔405,第四螺纹孔405与第三螺纹孔403相互对应,第四螺纹孔405内螺纹连接有第三螺纹杆404。

参照图2和图5,衔接组件包括:开设在支撑框102表面的第一螺纹孔103;开设在底模2表面的第二螺纹孔201,第二螺纹孔201与第一螺纹孔103相互匹配,第二螺纹孔201内螺纹连接有第一螺栓407;开设在上模4底部的第三卡槽406,第三卡槽406与第一螺栓407相互匹配。

在拼接时,将移动板3放置在支撑框102内,将第一通孔206对准顶杆301,并使底模2移动至支撑框102的表面,此时,顶杆301卡接在第一通孔206内,将第一螺栓407拧进第二螺纹孔201与第一螺纹孔103内,从而将底模2固定在支撑框102的表面,将上模4放置在底模2的表面,此时,第一螺栓407卡接在第三卡槽406内,将第三螺纹杆404拧进第四螺纹孔405与第三螺纹孔403内,从而将上模4固定在底模2的表面,本装置拆装方便,方便对其进行维修或更换部件。

通过第一螺栓407,使底模2与支撑框102之间可快速拆卸,实现支撑装置和模具之间可快速拆卸。

实施例2:

参照图6-图9,与实施例1基本相同,更进一步的是,增加了衔接组件的第二种具体实施方案。

参照图6-图9,衔接组件包括:开设在支撑框102表面的第一螺纹孔103,第一螺纹孔103内螺纹连接有第一螺纹杆104;开设在底模2底部的第二螺纹孔201,第二螺纹孔201内螺纹连接有第二螺纹杆202,第二螺纹杆202与第一螺纹杆104相互匹配,第二螺纹杆202的外壁螺纹连接有螺母205;开设在支撑框102侧壁的第一凹槽106,第一凹槽106方便旋转螺母205,第一凹槽106与第一螺纹孔103相互贯通。

在组装底模2与支撑框102时,将第一通孔206对准顶杆301,并使底模2移动至支撑框102的表面,此时,顶杆301卡接在第一通孔206内,第二螺纹杆202的下端与第一螺纹杆104的上端相抵,旋转螺母205,使螺母205移动至第二螺纹杆202与第一螺纹杆104的连接处,从而固定底模2的位置。

为了方便提高第一螺纹杆104与第二螺纹杆202之间的稳定性,参照图7-图8,第一螺纹杆104的表面开有第一卡槽105,第二螺纹杆202的底部固定连接有固定杆203,固定杆203与第一卡槽105相互匹配,在组装时,一方面,将固定杆203对准第一卡槽105,方便快速定位底模2的位置,另一方面,能够使固定杆203卡接在第一卡槽105内,方便提高第一螺纹杆104与第二螺纹杆202之间接触面积,增大第一螺纹杆104与第二螺纹杆202之间的摩擦力,从而提高了第一螺纹杆104与第二螺纹杆202之间的稳定性,减少在脱模过程中第一螺纹杆104与第二螺纹杆202之间发生松动现象。

实施例3:

参照图2、图3、图5、图7以及图8,与实施例2基本相同,更进一步的是,增加了提高本装置拼接稳定性的具体实施方案。

参照图2-图3以及图5,底模2开有第二卡槽208,上模4的底部固定连接有卡板401,卡板401与第二卡槽208相互匹配,在组装底模2和上模4时,使卡板401对准第二卡槽208,并使卡板401卡接在第二卡槽208内,一方面,能够快速定位上模4的位置,提高组装效率,另一方面,提高了底模2和上模4之间的稳定性。

参照图5和图7,底模2的表面开有第二通孔304,移动板3的表面固定连接有导杆303,导杆303滑动连接在第二通孔304内,在组装时,将第二通孔304对准导杆303,使导杆303贯穿底模2,方便衔接底模2与移动板3,同时,方便脱模。

为了方便移动板3的自动复位,参照图5-图6以及图8,底模2的底部开有第二凹槽207,导杆303的外壁套设有弹簧302,弹簧302位于第二凹槽207内,在组装时,先将弹簧302套设在导杆303的外壁,然后固定底模2的位置,此时,弹簧302的上端位于第二凹槽207内。

实施例4:

参照图1-图9,与实施例3基本相同,更进一步的是,增加了方便自动脱模的具体实施方案。

底板1的底部设置有支撑板5,支撑板5的表面开有第五螺纹孔501和第三凹槽503,第三凹槽503与脱模槽101相互匹配,底板1的表面开有第六螺纹孔504,第六螺纹孔504与第五螺纹孔501相互对应,第六螺纹孔504内螺纹连接有第二螺栓502。

在组装支撑板5与底板1时,只需将脱模槽101对准第三凹槽503,并将第二螺栓502拧进第六螺纹孔504与第五螺纹孔501内,即可实现将底板1固定在支撑板5的表面。

为了方便实现自动脱模,支撑板5呈凹形,支撑板5的内壁设置有气缸6,气缸6的输出端对准第三凹槽503内,气缸6的外壁固定连接有支板601,支撑板5的内壁设置有凹形板602,支撑板5、支板601和凹形板602的表面均开有第七螺纹孔603,第七螺纹孔603内螺纹连接有第三螺栓604。

在安装气缸6时,将气缸6放置在支撑板5的内壁,并将凹形板602卡接在支板601的表面,将第三螺栓604拧进第七螺纹孔603内,从而将凹形板602、支板601固定在支撑板5上,在铸造时,将金属液体从注液槽402注入成型槽204内,待成型后,拧出第三螺纹杆404,取出上模4,启动气缸6推动移动板3在支撑框102内滑动,从而使顶杆301在第一通孔206内滑动,顶杆301带动钢铸件伸出底模2,实现脱模。

一种带有拼接功能的钢铸件铸造用支撑装置的拼接方法,操作步骤如下:

步骤一:使脱模槽101对准第三凹槽503,用第二螺栓502将底板1固定在支撑板5上;步骤二:将移动板3放置在支撑框102内,将弹簧302套设在导杆303上,使第一通孔206对准顶杆301,用衔接组件将底模2固定在支撑框102的表面;步骤三:将卡板401卡接在第二卡槽208内,用第三螺纹杆404将上模4固定在底模2的表面;步骤四:将气缸6放置在支撑板5的内壁,并使凹形板602卡接在支板601的表面,用第三螺栓604将凹形板602、支板601固定在支撑板5上。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。