用于水热法石英晶体生长高压釜的内壁保护层生成法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及水热法石英晶体生长技术领域,具体为生成高压釜内防腐蚀保护层的工艺技术。

背景技术

水热温差法是一种广泛应用的晶体生长技术,该技术主要原理是在密封的高压釜内模仿自然界矿物生成的物理和化学条件,利用高压和特定温度下水和相应浓度的化学试剂形成的矿化剂能够溶解某些自然界矿物的原理,通过人为控制高压釜的上下部分的温度差,使在底部高温区溶解了矿物的矿化剂水溶液,经过高压釜内的一定开孔率的挡板,对流上升到温度相对较低的晶体生长区,形成溶质的过饱和,在籽晶片上进行析晶生长,然后溶液再返回到原料溶解区继续溶解原料(SiO

人造石英晶体生长原料为SiO

目前一般的“高压釜密封煮釜工艺”只是在高压釜内加入NaOH碱性矿化剂,放入已经生长过晶体的原料筐和籽晶架,密封加热,NaOH浓度和升温温度均低于正常生长晶体工艺。由于没有加入SiO

国内外石英晶体高压釜曾多次发生因钢材腐蚀而产生的泄露爆炸事故,美国化学品与危险调查安全委员会(CSB)曾调查了事故高压釜的内壁金相,指出上述硅酸铁钠或锥灰石保护层的不均匀或缺失的缺陷使金属腐蚀裂纹加深,最终造成高压釜爆炸的结果。所以为了安全生产,需要对用于水热法石英晶体生长的高压釜进行生成内保护层的工艺处理。

目前高压釜密封煮釜工艺一般为:

不添加熔炼石英;矿化剂为氢氧化钠;浓度为0.16N;恒温压力为105-110Mpa;充满度为有效体积的82%;高压釜的各点的设定温度为:

下部Ⅲ控制温度为345℃;下部Ⅱ控制温度为345℃;下部Ⅰ控制温度为345℃;上部Ⅱ控制温度为335℃;上部Ⅰ控制温度为335℃;

发明内容

本发明要解决的技术问题是提供一种用于水热法石英晶体生长的高压釜的内壁保护层的生工艺。

为解决上述技术问题,本发明提供一种用于水热法石英晶体生长高压釜的内壁保护层生成法,高压釜内腔中设置籽晶架和原料筐,籽晶架包括用于绑籽晶片的籽晶架圈、籽晶架支架柱和内挡板,方法包括以下步骤:

1)、生成保护层的面积及所需SiO

2)、生成保护层的溶液的计算;

3)、保护层试剂溶液的配制;

4)、在高压釜外部设置测温点;

5)、设定升温温度(还包括升温曲线):

6)、装釜:

将步骤1)计算所得的SiO

7)、按照步骤5)设定的恒温温度启动高压釜升温后恒温运行;

恒温后高压釜内腔的压力保持在110-120MPa,经(48±2)小时后,而后关闭用于维持高压釜恒温的加热电源从而自然降温;

8)、步骤7)结束后,用去离子水对高压釜内釜壁进行清洗,得到带有保护层的高压釜内釜壁。

作为本发明的用于水热法石英晶体生长高压釜的内壁保护层生成法的改进,具体为包括以下步骤:

1)、生成保护层的面积及所需SiO

设定高压釜内表面积为S1,籽晶架支架柱表面积为S2,籽晶架圈表面积为S3,内挡板表面积为S4,原料筐表面积为S5;

生成保护层的面积S6=S1+S2+S3+S4+S5;

所需SiO

δ代表所需保护膜的厚度,ρ代表SiO

2)、生成保护层的溶液的计算:

以去离子水为溶液;去离子水的体积为高压釜内有效体积的80~83%;

即,设置充满度为80~83%的去离子水;

高压釜内有效体积V=π×(D1/2)

其中:D1为高压釜内径;H1为高压釜内有效高度;W为SiO

即,W1为籽晶架支架柱、籽晶架圈和内挡板这3者的重量之和;

3)、保护层试剂溶液的配制:

按照1L去离子水配用(0.5±0.01)mol的NaOH、(0.1±0.01)mol的Na

在步骤2)计算所得量的去离子水中分别加入NaOH、Na

4)、在高压釜外部从上至下设置5个测温点位置,分别是上部Ⅰ测温点、上部Ⅱ测温点、下部Ⅰ测温点、下部Ⅱ测温点、下部Ⅲ测温点;

所有的内挡板均位于上部Ⅱ测温点、下部Ⅰ测温点之间的高度位置,原料筐位于下部Ⅰ测温点和下部Ⅲ测温点之间的高度位置;

5)、设定升温温度(还包括升温曲线):

设定上部Ⅰ测温点的恒温温度为(336±6)℃;上部Ⅱ测温点的恒温温度为(336±6)℃;下部Ⅰ测温点的恒温温度为(366±6)℃;下部Ⅱ测温点的恒温温度为(366±6)℃;下部Ⅲ测温点的恒温温度为(366±6)℃;

6)、装釜:

将步骤1)计算所得的SiO

7)、按照步骤5)设定的恒温温度启动高压釜升温,上部Ⅰ测温点、上部Ⅱ测温点、下部Ⅰ测温点、下部Ⅱ测温点、下部Ⅲ测温点在相同的时间内均匀升至各自设定的恒温温度;

恒温后高压釜内腔的压力保持在110-120MPa,经(48±2)小时恒温运行后,关闭用于维持高压釜恒温的加热电源从而自然降温;

8)、当高压釜降至室温时进行开启;并用去离子水对高压釜内釜壁进行清洗(刷洗干净),得到带有保护层的高压釜内釜壁;即,高压釜内釜壁的保护层生成工艺完成。

同时,用去离子水对带有籽晶架圈的籽晶架、内挡板、原料筐进行清洗(刷洗干净);为后续可准备正式生产晶体做准备。

作为本发明的用于水热法石英晶体生长高压釜的内壁保护层生成法的进一步改进,步骤1)中:

其中:δ为5~10μm,w1为10~30Kg;ρ为2.65。

说明:

当为新投入使用高压釜时,δ的取值范围为8~10μm,w1为25~30Kg;

当为至少一次的结晶工艺后的高压釜时,δ的取值范围为5~小于8μm,w1为10~小于25Kg。

作为本发明的用于水热法石英晶体生长高压釜的内壁保护层生成法的进一步改进,所述步骤5)中:

上部Ⅰ测温点、上部Ⅱ测温点、下部Ⅰ测温点、下部Ⅱ测温点、下部Ⅲ测温点的温度经(7±0.25)小时从室温均匀升至100℃;再经(14±0.5)小时分别对应的均匀升至250℃、250℃、260℃、260℃、260℃;再经(10±0.5)小时分别对应的均匀升到各自设定的恒温温度;

所述步骤7)中:按照步骤5)设定的恒温温度和升温曲线启动高压釜升温,从而得到设定温度。

本发明生成内保护层的生成法可以替代传统的高压釜密封煮釜工艺,即可有效的去除附着的包裹体杂质,又可生成硅酸铁钠保护层,本发明具体设定为:

原料溶解区内的原料为熔炼石英;矿化剂为氢氧化钠NaOH、碳酸钠Na

下部Ⅲ控制温度为366℃;下部Ⅱ控制温度为366℃;下部Ⅰ控制温度为366℃;上部Ⅱ控制温度为336℃;上部Ⅰ控制温度为336℃。

本发明的技术要点主要在于:

1、设定添加及选取SiO

2、设定NaOH、NaNO

3)、温度的设定和升温速率均低于晶体生长工艺,由于原料SiO

上部和下部的温度差保障了硅酸铁纳保护膜的致密度,升温速率保障了其均匀性。

由充满度和控制温度而产生的压力是使SiO

本发明的有益效果主要体现在:

本发明的水热法石英晶体生长高压釜生成内保护层的工艺,采用比石英晶体生长工艺低的碱性矿化剂浓度和运行温度和压力,在设定温度和压力下加入的SiO

附图说明

下面结合附图对本发明的具体实施方式作进一步详细说明。

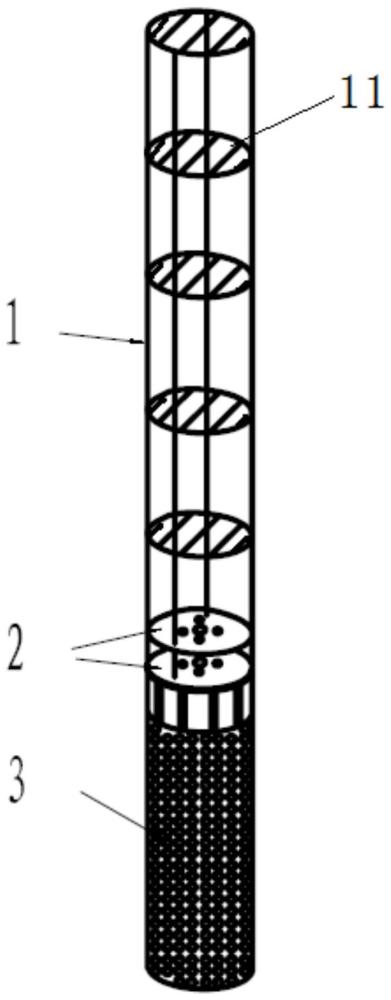

图1为位于高压釜内腔中的籽晶架1、内挡板2和原料筐3的位置关系示意图;

图2为籽晶架圈11的示意图;

图3为高压釜的外形和测控温度点示意图。

具体实施方式

实施例1、一种用于水热法石英晶体生长的高压釜内壁保护层的生成工艺,在高压釜的釜体内设有籽晶架1和原料筐3。籽晶架1包括用于绑籽晶片的籽晶架圈11、籽晶架支架柱4和内挡板2;

方法为依次进行以下步骤:

1)生成保护层的面积及所需SiO

包括:根据高压釜内高度和内径计算出内表面面积;籽晶架支架柱4表面积计算;籽晶架圈11表面积计算,内挡板2表面积计算;原料筐3表面积计算,根据内壁保护层厚度计算出所需SiO

表面积的计算属于常规技术,计算公式为:

高压釜内表面积S1=π×D1×H1+π×r

其中:D1=高压釜内直径;H1=高压釜内有效高度;r=高压釜半径。

籽晶架支架柱4表面积S2=π×D2×H2×N1;

其中:D2=籽晶架支柱直径;H2=籽晶架支柱有效高度;N1=籽晶架支柱数量。

籽晶架圈11表面积S3=(π×D3×π×d3+π×d3×L1×K1+π×d3×L2×K2+π×d3×L3×K3+)×M1;

其中:D3=籽晶架架圈直径;d3=架圈钢丝直径;L1、L2、L3=架圈横梁不同的长度;K1、K2、K3=架圈横梁不同的根数;M1=籽晶架上架圈的数量。

内挡板2表面积S4=[π×R

其中:R=内挡板半径;r2=内挡板上中心孔半径;n1=每个内挡板上中心孔数量;r3=内挡板外围孔半径;n2=内挡板外围孔数量;N2=内挡板数量;2代表内挡板的两个暴露面。

原料筐3表面积S5=π×D5×H3×2+π×R1

其中D5=原料筐直径;H3=原料筐高度;2代表原料筐的两个暴露面。R1为原料筐底板半径。

总表面积S6=S1+S2+S3+S4+S5;

所需SiO

其中:

S6的数据单位为cm

δ=保护膜厚度,一般设置5-10μm。

ρ=SiO

w1=SiO

2)、生成保护层的溶液的计算:

以去离子水为溶液;去离子水的体积为高压釜内有效体积的80~83%;即,设置充满度为80~83%的去离子水;

根据高压釜的有效体积、籽晶架1体积、原料筐3体积,计算出高压釜内有效体积和充满度为80-83%的去离子水重量;

一般行业内采用对籽晶架和原料筐称重后再除以钢的比重来计算高压釜的有效体积。

高压釜内有效体积V=π×(D1/2)

其中:D1为高压釜内径;H1为高压釜内有效高度,W为SiO

即,W1为籽晶架支架柱4、籽晶架圈11和内挡板2这3者的重量之和;

充满度为80-83%的去离子水,即代表高压釜内有效体积的80~83%充满去离子水。

3)、生成保护层的化学试剂的计算(保护层试剂溶液的化学试剂重量的计算):

根据步骤2)计算所得量的去离子水用量,按照0.5当量浓度计算出保护层工艺的化学试剂NaOH的重量;按照0.1当量浓度计算出保护层工艺的化学试剂Na

即,按照在1L去离子水中加入0.5mol的NaOH、0.1mol的Na

4)、在高压釜外部从上至下设置5个测温点位置,分别是上部Ⅰ测温点4、上部Ⅱ测温点5、下部Ⅰ测温点6、下部Ⅱ测温点7、下部Ⅲ测温点8;

内挡板2均位于上部Ⅱ测温点5、下部Ⅰ测温点6之间的高度位置,原料筐3的高度位置位于下部Ⅰ测温点6和下部Ⅲ测温点8之间;

因此:

上部Ⅰ测温点4对应的是高压釜内的保护膜生成区1的温度;

上部Ⅱ测温点5对应的是高压釜内的保护膜生成区2的温度;

下部Ⅰ测温点6对应的是高压釜内的SiO

下部Ⅱ测温点7对应的是高压釜内的SiO

下部Ⅲ测温点8对应的是高压釜内的SiO

5)、设定升温曲线温度:

设定上部Ⅰ测温点4的恒温温度336℃;上部Ⅱ测温点5的恒温温度336℃;下部Ⅰ测温点6的恒温温度366℃;下部Ⅱ测温点7的恒温温度366℃;下部Ⅲ测温点8的恒温温度366℃。

上部Ⅰ测温点4、上部Ⅱ测温点5、下部Ⅰ测温点6、下部Ⅱ测温点7、下部Ⅲ测温点8的温度经7小时从室温均匀升至100℃;再经14小时使上部Ⅰ测温点4、上部Ⅱ测温点5、下部Ⅰ测温点6、下部Ⅱ测温点7、下部Ⅲ测温点8的温度分别均匀升到250℃、250℃、260℃、260℃、260℃;再经10小时使上部Ⅰ测温点4、上部Ⅱ测温点5、下部Ⅰ测温点6、下部Ⅱ测温点7、下部Ⅲ测温点8的温度分别均匀升到设定的336℃、336℃、366℃、366℃、366℃;最终保持温度48小时后断电降温(如下述步骤所述)。

6)、按照保护层工艺进行装釜操作,将步骤1)计算所得的SiO

说明:原料(SiO

7)、按照步骤5)设定的恒温温度和升温曲线启动高压釜升温,从而达到设定温度;

恒温后高压釜内腔的压力保持在110-120MPa,经48小时恒温运行后,关闭高压釜加热电源并自然降温。

8)、当高压釜降至室温时进行开启;并用去离子水对高压釜内釜壁进行清洗(刷洗干净),得到带有保护层的高压釜内釜壁;即,高压釜内釜壁的保护层生成工艺完成。

同时,用去离子水对带有籽晶架圈11的籽晶架1、内挡板2、原料筐3进行清洗(刷洗干净);为后续可准备正式生产晶体做准备。

实验1、按照实施例1所述方法,具体参数如下:

Φ30cm高压釜,釜内总高度(有效高度)541cm,其中原料筐3高244cm,籽晶架2高276cm。

因此:

高压釜内表面积S1=3.1416×30×541+3.1416×15

籽晶架支架表面积S2=3.1416×0.5×276×4=1734.16cm

籽晶架圈表面积S3=(3.1416×29.5×3.1416×0.5+3.1416×0.5×17.1×2+3.1416×0.5×26.1×2+3.1416×0.5×28.5×1)×11=3586.77cm

内挡板表面积S4=[3.1416×14.75

原料筐表面积S5=3.1416×29.5×244×2+3.1416×14.75

总表面积S6=52401.88+1734.16+3586.77+2640.92+46593.46,单位cm

经计算,高压釜内总表面积(即生成保护层的面积S6)为如上,设定硅酸铁纳保护层厚度δ为10μm,SiO

w 1=SiO

W=S6×0.001×2.65+28000≈28283g≈28.28Kg。

2)、生成保护层的溶液的计算:

高压釜内有效体积V=3.1416×(30/2)

W3=367675.57×82%=301490g=301.49Kg。

3)、生成保护层的化学试剂的计算:

按照0.5当量浓度计算出保护层工艺的化学试剂NaOH的重量W3;按照0.1当量浓度计算出保护层工艺的化学试剂Na

W3=301490×0.5×40/1000=6029.9g;

W4=301490×0.1×106/1000=3195.8g;

W5=301490×0.08×69/1000=1664.2g。

4)、上部Ⅰ测温点4与高压釜上部Ⅱ测温点的距离为138.2cm;

上部Ⅱ测温点5与高压釜下部Ⅰ测温点的距离为181.6cm;

下部Ⅰ测温点6与高压釜下部Ⅱ测温点的距离为151.3cm;

下部Ⅱ测温点7与高压釜下部Ⅲ测温点的距离为64.6cm;

下部Ⅲ测温点8与高压釜底平面的距离为9cm;

经过本保护层生成法处理过的高压釜,经超声探伤法检测所得结果为内壁面完整,防止了金属被碱性矿化剂深度腐蚀。

本发明采用《GB/T 7895-2008人造光学石英晶体》4.5分级;按照《GB/T 7896-2008人造光学石英晶体试验方法》6.2检测。

实际生产案例1、

采用实验1所得的内壁保护层已生成的高压釜,按照常规的水热法石英晶体生长法进行生产,设定的生产工艺参数为:

按照1.1当量的NaOH、0.1当量的Na

最终生产光学晶体142块,包裹体Ⅰ级指标达到98%。

对比实验1-1(SiO

将实验1步骤1)中的SiO

经过本保护层生成法处理过的高压釜,所得结果为:釜壁,同时有大量白色二氧化硅析出物附着,目测釜壁硅酸铁钠保护层不均匀。

对比实际生产案例1-1、采用对比实验1-1所得的内壁保护层已生成的高压釜,其余工艺等同于实际生产案例1。所得结果为:最终晶体包裹体Ⅰ级指标达到93%,且部分晶体中呈现大颗粒包裹体。

对比实验1-2(SiO

将实验1步骤1)中的SiO

经过本保护层生成法处理过的高压釜,所得结果为:所得的内壁保护层为灰红色,釜壁有灰斑状附着物,有部分红色附着物脱落,目测釜壁保护膜不均匀,局部呈现没有保护层。

对比实际生产案例1-2、采用对比实验1-2所得的内壁保护层已生成的高压釜,进行晶体生长,其余工艺等同于实际生产案例1。所得结果为:最终晶体内包裹体呈层状分布,最终晶体包裹体Ⅰ级指标达到88%。

对比实验2(参照常规的“高压釜密封煮釜工艺”矿化剂浓度)、

按照0.16当量的NaOH,配制成试剂溶液;高压釜内不加入二氧化硅;其余工艺参数参照实验1。实验结果釜壁呈现为红色,釜壁经洗刷后有大量铁锈状粉末与釜壁脱离,目测釜壁保护膜不均匀,局部呈现没有保护层。

对比实际生产案例2、采用对比实验2所得的内壁保护层已生成的高压釜,其余工艺等同于实际生产案例1。所得结果为:最终晶体内包裹体呈雾状分布,最终晶体包裹体Ⅰ级指标达到84%。

对比实验3(参照常规“高压釜密封煮釜工艺”温度的设定和升温速率、运行温度和压力)、

设定上部Ⅰ测温点4的恒温温度330℃;上部Ⅱ测温点5的恒温温度330℃;下部Ⅰ测温点6的恒温温度350℃;下部Ⅱ测温点7的恒温温度350℃;下部Ⅲ测温点8的恒温温度350℃。

上部Ⅰ测温点4、上部Ⅱ测温点5、下部Ⅰ测温点6、下部Ⅱ测温点7、下部Ⅲ测温点8的温度经7小时从室温升至100℃;再经14小时使上部Ⅰ测温点4、上部Ⅱ测温点5、下部Ⅰ测温点6、下部Ⅱ测温点7、下部Ⅲ测温点8的温度分别升到250℃、250℃、260℃、260℃、260℃;再经10小时使上部Ⅰ测温点4、上部Ⅱ测温点5、下部Ⅰ测温点6、下部Ⅱ测温点7、下部Ⅲ测温点8的温度分别升到330℃、330℃、350℃、350℃、350℃;最终保持温度48小时。

压力设定为110Mpa。

其余工艺参数等同于实验1。

实验结果发现高压釜上部内壁出现白色结晶态颗粒,下部呈红色。分析成因为较低的温度造成溶液中的SiO

对比实际生产案例3、采用对比实验3所得的内壁保护层已生成的高压釜,其余工艺等同于实际生产案例1。所得结果为:最终晶体内包裹体呈雾状分布,最终晶体包裹体Ⅰ级指标仅达到80%,由于包裹体的存在导致晶体内应力增大,部分晶体在加工过程中产生破裂。

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。