一种贴标打码及检验一体化装置

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及一种水表生产设备,更具体地说,它涉及一种贴标打码及检验一体化装置。

背景技术

水表生产过程中需要完成贴标、打码及检验等工序,现行工艺中上述各工序通过相应的设备分别完成,工艺流程长,物料流转次数多,导致生产周期长,生产效率低。公开号为CN106041317A的发明专利公开了一种水表的打标机,该打标机通过激光打刻方式在水表的表壳上标注标牌,达到标牌结实牢固的效果。但是该发明功能单一,只能单独完成达标工序,并不能提升水表的整体生产效率。

发明内容

现行的水表生产工艺中缺少更高效的设备,工艺流程长,物料流转次数多,导致生产节拍缓慢,生产周期长,生产效率低,为克服这些缺陷,本发明提供了一种自动化程度高,可加快水表生产节拍,缩短生产周期,提高生产效率的贴标打码及检验一体化装置。

本发明的技术方案是:一种贴标打码及一体化装置,包括上料机构、贴标机构、打码机构、检验机构、铅封机构、下料机构和循环装载机构,循环装载机构包括循环载具和循环轨道,循环载具滑动连接在循环轨道上并在循环轨道上间歇移动,上料机构、贴标机构、打码机构、检验机构、铅封机构和下料机构沿循环轨道设置。上料机构、贴标机构、打码机构、检验机构、铅封机构和下料机构在循环轨道旁分别形成上料工位、贴标工位、打码工位、检验工位、铅封工位和下料工位,分别用来完成相应的上料、贴标、打码、检验、铅封和下料工序。完成铸造、上漆、装配的水表从前道工序流转到本贴标打码及一体化装置后,通过上料机构完成水表工件的向停留在循环轨道上的循环载具的转移装载,随后随着循环载具的间歇移动依次在上料工位、贴标工位、打码工位、检验工位、铅封工位和下料工位上停留并完成对应工序。通过本贴标打码及检验一体化装置可将水表生产的多道后段工序集成在同一设备上,这样可减少产品的周转次数,缩减因物料流转而产生的仓储、设施及人工需求,缩短水表生产的整体工艺流程,从而大大加快生产节拍,缩短生产周期,提高生产效率。

作为优选,铅封机构包括铅封上料震动盘、铅封分配台、分料气缸、移位滑台、移位电机、压装气缸和铅封机构支架,移位电机固定在铅封机构支架上,移位滑台滑动连接在铅封机构支架上并与移位电机的输出端传动连接,压装气缸固定在移位滑台上,压装气缸的活塞杆上设有铅封豆抓手,铅封分配台与铅封上料震动盘连接,铅封分配台上设有铅封料道,铅封料道与铅封上料震动盘上的上料槽道连通。铅封豆从铅封上料震动盘上输入,通过铅封上料震动盘的持续震动,铅封豆通过相互接触排挤,逐渐进入铅封料道,形成铅封豆的有序上料。分料气缸驱动一托盘在铅封料道末端和抓取位间往复运动,逐一接收从铅封料道输出的铅封豆,并送到抓取位,然后压装气缸在抓取位上驱动铅封豆抓手下压,抓取铅封豆后再升起,移位电机启动,驱动移位滑台前移,携压装气缸移动到停留在铅封工位上的工件上方,压装气缸再次驱动铅封豆抓手下压,将铅封豆压装到水表工件的指定位置上,完成铅封工序。

作为优选,铅封料道呈Y形,包括一条输入料道和两条输出料道,输入料道与铅封上料震动盘连通,输出料道延伸至铅封分配台边缘。Y形的铅封料道将铅封豆分成两路输出,可两个铅封豆同时供料,加快生产节拍。

作为优选,上料机构包括上料机构支架、直线导轨、上料抓手和抓手平移电机,直线导轨通过轨道板安装在上料机构支架上,抓手平移电机安装在轨道板上,上料抓手包括抓手支架、上料气缸、旋转气缸和气动夹手,抓手支架滑动连接在直线导轨上并与抓手平移电机传动连接,旋转气缸连接在上料气缸的输出端,气动夹手连接在旋转气缸的输出端。上料抓手在抓手平移电机驱动下移动到直线导轨一端,从前道工序抓取水表工件,然后上料抓手返回直线导轨另一端,气动夹手在旋转气缸驱动下转过合适角度以适应待装载的循环载具与前道工序输出时的方位差,在上料气缸驱动下气动夹手下降,将水表工件装载到停留在上料工位处的循环载具上,完成上料工序。

作为优选,循环轨道为闭环结构,循环轨道包括送料段、换向段和空载回收段,换向段位于送料段和空载回收段之间,上料机构、贴标机构、打码机构、检验机构、铅封机构和下料机构沿送料段设置,送料段和空载回收段上设有载具推进组件,换向段上设有载具转向组件。载有水表工件的循环载具沿送料段移动,将水表工件送经各工位并依次完成上料、贴标、打码、检验和铅封工序,然后循环载具卸载水表工件,空载的循环载具经换向段转移到空载回收段上并沿空载回收段返回,再经换向段回到送料段上,开始下一循环。如此循环往复,实现循环载具在本贴标打码及一体化装置上的流转。循环载具在循环轨道上行进及转向的动力由载具推进组件及载具转向组件提供。

作为优选,所述载具推进组件包括推进气缸、推板和推板滑轨,推板滑动连接在推板滑轨上并与推进气缸的输出端连接。推进气缸的活塞随着气路切换驱动推板,推板沿推板滑轨滑动,直接推动最近的循环载具,进而通过循环载具的互相挤压传导推力,使送料段或空载回收段上的所有循环载具同步移动。

作为优选,所述载具转向组件包括转向气缸、转向推板和转向推板滑轨,转向推板滑动连接在转向推板滑轨上并与转向气缸的输出端连接。与载具推进组件类似,转向气缸的活塞随着气路切换驱动转向推板,转向推板沿转向推板滑轨滑动,直接推动到达送料段或空载回收段端点的循环载具,完成转向换轨。

作为优选,所述换向段上还设有载具二次定位机构,载具二次定位机构包括横向定位气缸和纵向定位气缸,横向定位气缸和纵向定位气缸的输出端均连有可与循环载具相抵的定位板。在换向时,为确保载具转向组件能准确捕获并推动循环载具,可通过载具二次定位机构对即将转向换轨的循环载具进行横向和纵向定位,使得每个循环载具都在同一位置上与载具转向组件精准配合。

作为优选,循环载具包括底板、夹头和夹头扩张器,夹头滑动连接在底板上,底板上还设有驱动夹头复位的复位弹簧,夹头上固定有扩张顶杆,夹头扩张器包括顶压块和导向块,顶压块上设有与扩张顶杆接触的斜面,顶压块滑动连接在导向块上。在装载及卸载水表工件时夹头需要张开,在循环载具行进时则夹头在复位弹簧作用下保持闭合。对顶压块施加推力使之在导向块上滑动,顶压块作直线运动时在斜面上产生侧向推力,顶压扩张顶杆,进而推动夹头滑动张开。

作为优选,上料机构还包括一夹头扩张气缸,夹头扩张气缸与停留在上料机构处循环载具上的顶压块位置对应。夹头扩张气缸活塞杆伸出时,推动停留在上料工位处循环载具上的顶压块,即可使夹头张开,接受并装载水表工件。

本发明的有益效果是:

加快生产节拍,提高生产效率。本发明可将水表生产的多道后段工序集成在同一设备上,这样可减少产品的周转次数,缩减因物料流转而产生的仓储、设施及人工需求,缩短水表生产的整体工艺流程,从而大大加快生产节拍,缩短生产周期,提高生产效率。

附图说明

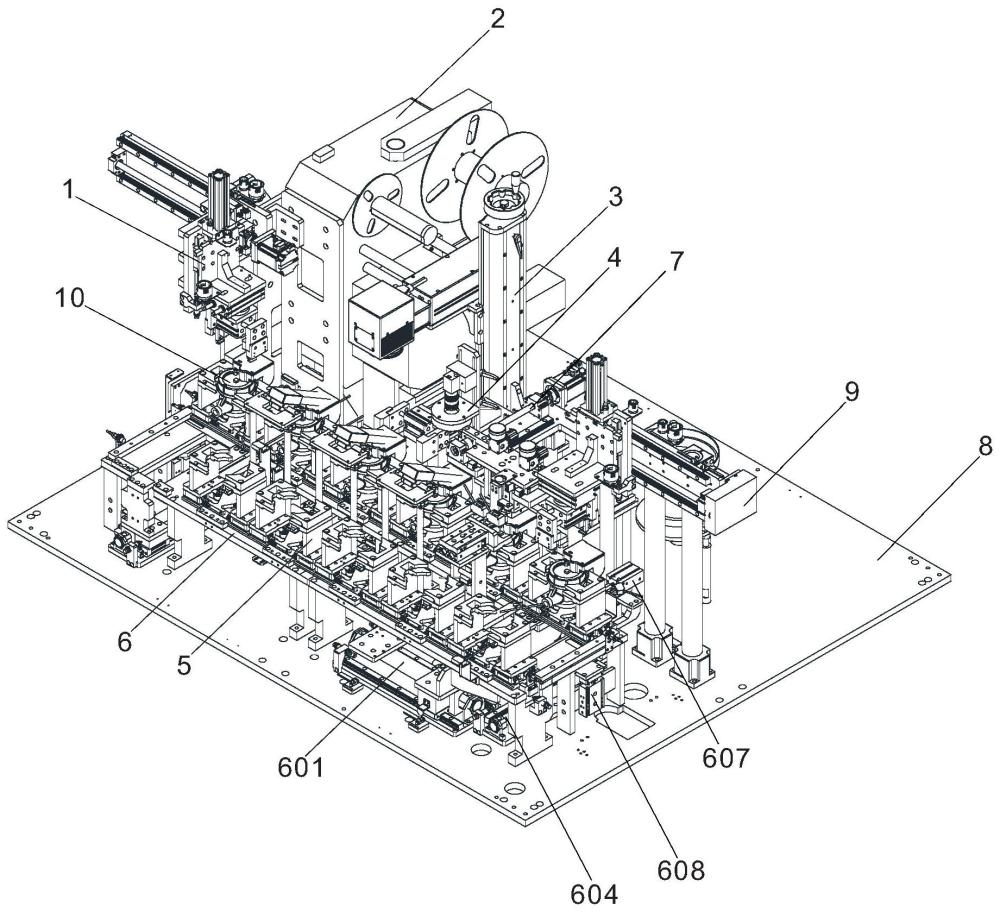

图1为本发明的结构示意图;

图2为本发明另一视角的结构示意图;

图3为本发明的背面结构示意图;

图4为本发明中铅封机构的结构示意图;

图5为本发明中铅封机构的局部结构示意图;

图6为本发明中上料机构的结构示意图;

图7为本发明中载具推进组件的结构示意图;

图8为本发明中载具转向组件的结构示意图;

图9为本发明中循环载具的结构示意图。

图中,1-上料机构,101-上料机构支架,102-直线导轨,103-抓手平移电机,104-抓手支架,105-上料气缸,106-旋转气缸,107-气动夹手,108-轨道板,109-夹头扩张气缸,2-贴标机构,3-打码机构,4-检验机构,5-循环载具,501-底板,502-夹头,503-扩张顶杆,504-顶压块,505-导向块,506-复位弹簧,6-循环轨道,601-推进气缸,602-推板,603-推板滑轨,604-转向气缸,605-转向推板,606-转向推板滑轨,607-横向定位气缸,608-纵向定位气缸,609-推进气缸底座板,610-转向气缸底座板,7-铅封机构,701-铅封上料震动盘,702-铅封分配台,703-分料气缸,704-移位滑台,705-移位电机,706-压装气缸,707-铅封机构支架,708-铅封料道,8-机座,9-下料机构,10-水表工件。

具体实施方式

下面结合附图具体实施例对本发明作进一步说明。

实施例:

如图1至图9所示,一种贴标打码及一体化装置,包括上料机构1、贴标机构2、打码机构3、检验机构4、铅封机构7、下料机构9和循环装载机构和机座8,上料机构1、贴标机构2、打码机构3、检验机构4、铅封机构7、下料机构9和循环装载机构均设于机座8上,循环装载机构包括循环载具5和循环轨道6,循环载具5滑动连接在循环轨道6上并在循环轨道6上间歇移动,上料机构1、贴标机构2、打码机构3、检验机构4、铅封机构7和下料机构9沿循环轨道6设置。铅封机构7包括铅封上料震动盘701、铅封分配台702、分料气缸703、移位滑台704、移位电机705、压装气缸706和铅封机构支架707,铅封机构支架707架空于铅封分配台702上方,移位电机705固定在铅封机构支架707上,移位滑台704通过滑轨滑动连接在铅封机构支架707上并与移位电机705的输出端通过螺杆传动连接,压装气缸706为两个并固定在移位滑台704上,压装气缸706的活塞杆上设有铅封豆抓手,铅封豆抓手底端装有吸盘,铅封分配台702与铅封上料震动盘701连接,铅封分配台702上设有铅封料道708,铅封料道708与铅封上料震动盘701上的上料槽道连通。铅封料道708呈Y形,包括一条输入料道和两条输出料道,输入料道与铅封上料震动盘701连通,输出料道延伸至铅封分配台702边缘。分料气缸703为两个并固定在铅封分配台702前端,与铅封料道708的两个输出料道一一对应。循环轨道6为闭环结构,呈一矩形,包括一送料段、两换向段和一空载回收段,送料段与空载回收段平行,两换向段位于送料段和空载回收段之间且位于循环轨道6的两端,即一个换向段连接送料段的终端与空载回收段的始端,另一个换向段连接空载回收段的终端与送料段的始端。循环轨道6通过支柱架空设置于机座8上。循环轨道6设有断续排成四行的轨道侧挡,四行轨道侧挡构成送料段、空载回收段的侧限位结构,与循环载具5的侧面形成滑动连接。每个换向段由一根外挡条和一根内挡条构成,外挡条垂直连接在送料段、空载回收段的端部,内挡条连接在送料段、空载回收段靠近端部处并平行于外挡条,内挡条、外挡条间距与循环载具5长度适配。上料机构1、贴标机构2、打码机构3、检验机构4、铅封机构7和下料机构9沿送料段设置,分别形成上料工位、贴标工位、打码工位、检验工位、铅封工位和下料工位。送料段和空载回收段上设有载具推进组件,换向段上设有载具转向组件。所述载具推进组件包括推进气缸601、推板602、推板滑轨603和推进气缸底座板609,推进气缸底座板610位于循环轨道6下方的机座8上,推进气缸601、推板滑轨603固定于推进气缸底座板609上,推板602滑动连接在推板滑轨603上并与推进气缸601的输出端连接。载具推进组件为两个,一个位于上料工位处的送料段始端,另一个位于空载回收段终端。所述载具转向组件包括转向气缸604、转向推板605、转向推板滑轨606和转向气缸底座板610,转向气缸底座板610位于循环轨道6下方,转向气缸604、转向推板滑轨606固定在转向气缸底座板610上,转向推板605滑动连接在转向推板滑轨606上并与转向气缸604的输出端连接。推进气缸601、转向气缸604均为无杆气缸。所述换向段上还设有载具二次定位机构,载具二次定位机构包括横向定位气缸607和纵向定位气缸608,横向定位气缸607和纵向定位气缸608安装在循环轨道6的支柱上。横向定位气缸607和纵向定位气缸608的输出端均连有可与循环载具5相抵的定位板。循环载具5包括底板501、夹头502和夹头扩张器,夹头502为两个并通过滑轨滑动连接在底板501上,底板501上还设有驱动夹头502复位的复位弹簧506,夹头502上固定有扩张顶杆503,扩张顶杆503自由端设有滚子,夹头扩张器包括顶压块504和导向块505,顶压块504上设有与扩张顶杆503接触的斜面,顶压块504的尾部适配滑动连接在导向块505的滑孔上,处于所述送料段上的各循环载具5的底板501依次相抵,处于所述空载回收段上的循环载具5的底板501也依次相抵。上料机构1包括上料机构支架101、直线导轨102、上料抓手、抓手平移电机103和夹头扩张气缸109,上料机构支架101固定在机座8上,直线导轨102通过轨道板108安装在上料机构支架101上,抓手平移电机103安装在轨道板108上,上料抓手包括抓手支架104、上料气缸105、旋转气缸106和气动夹手107,抓手支架104滑动连接在直线导轨102上并与抓手平移电机103通过螺杆传动连接,旋转气缸106连接在上料气缸105的输出端,气动夹手107连接在旋转气缸106的输出端,夹头扩张气缸109固定在上料机构支架101外侧并与停留在上料机构1处循环载具5上的顶压块504位置对应。下料机构9结构与上料机构1类似,下料工位处也设有一夹头扩张气缸109,用于释放在本贴标打码及检验一体化装置上完成所有工序的水表工件,便于向下道工序转移水表工件。所述送料段、空载回收段的始端和终端均设有接近开关,用于检测循环载具5是否到位。推进气缸底座板609、转向气缸底座板610端部均设有油压缓冲器,推进气缸底座板609、转向气缸底座板610上还均设有气缸极限开关,推板602、转向推板605上分别设有检测片,通过检测片与气缸极限开关的重叠可检测推板602、转向推板605是否到达行程极限。贴标机构2、打码机构3、检验机构4均为现有技术。贴标机构2包括放卷盘、收卷组件、牵引组件及贴标辊。打码机构3为一激光打码器。检验机构4为一视觉检测系统。

本贴标打码及检验一体化装置在PLC控制下工作,工作方法如下:

步骤一.在PLC控制下,上料抓手在抓手平移电机驱动下移动到直线导轨102一端,从前道工序抓取水表工件10,然后上料抓手返回直线导轨102另一端,气动夹手107在旋转气缸106驱动下转过合适90°以适应待装载的循环载具5与前道工序输出时的方位差;与此同时,夹头扩张气缸109启动,推动顶压块504移动,顶压块504作直线运动时在斜面上产生侧向推力,顶压扩张顶杆503,进而推动夹头502滑动张开,准备接收水表工件10;在上料气缸105驱动下气动夹手107下降,将水表工件10装载到停留在上料工位处的循环载具5上,然后夹头扩张气缸109复位,夹头502复位夹紧水表工件10,完成上料工序;

步骤二.位于所述送料段始端的推进气缸601启动,带动推板602接触刚完成水表工件10装载的循环载具5的底板501端面并向前推送,使该循环载具5移动一个推进气缸601的行程距离,正好到达贴标工位,贴标机构2启动,完成在水表工件10上的贴标;在贴标工序进行的同时,推进气缸601复位,一空载的循环载具5从所述空载回收段终端经由换向段转移到送料段始端的上料工位,填补装载水表工件10的循环载具5转移到贴标工位后留出的空位并装载后续转运而来的水表工件10;以上运动在在PLC控制下进行;

步骤三.位于所述送料段始端的推进气缸601再次启动,将最新完成上料工序的循环载具5向贴标工位推移,该循环载具5移动时又推挤前一循环载具5,即停在贴标工位上的循环载具5,使完成贴标工序的水表工件10随循环载具5到达打码工位,打码机构3启动,完成打码;以上运动在在PLC控制下进行;

步骤四.位于送料段始端的推进气缸601又进行一轮次的工作,送料段上的各循环载具5依次递进;完成打码的水表工件10随循环载具5到达检验工位,检验机构4对水表工件10进行识别及视觉检测;以上运动在在PLC控制下进行;

步骤五.完成检验的水表工件10随循环载具5到达铅封工位,铅封豆从铅封上料震动盘701上输入,两分料气缸703各驱动一托盘在铅封料道708的输出料道末端和抓取位间往复运动,逐一接收从铅封料道708输出的铅封豆,并送到抓取位,然后两个压装气缸706在抓取位上驱动铅封豆抓手下压,吸取铅封豆后再升起,移位电机705启动,驱动移位滑台704前移,携压装气缸706移动到停留在铅封工位上的水表工件10上方,压装气缸706再次驱动铅封豆抓手下压,将铅封豆压装到水表工件10的两个指定位置上,完成铅封工序;铅封豆压装后通过压力传感器检测真空度,以此判定铅封豆是否充分嵌入水表工件10;以上运动在在PLC控制下进行;

步骤六.完成铅封工序的水表工件10随循环载具5到达下料工位也即送料段终端,此处的夹头扩张气缸109启动,使此处循环载具5的夹头502张开,释放水表工件10,然后下料机构9将水表工件10取下并向后道工序转移;横向定位气缸607和纵向定位气缸608启动,各自通过定位板对完成卸载的循环载具5进行二次定位,随后此处的转向气缸604启动,带动转向推板605侧推循环载具5的底板501侧面,使循环载具5沿换向段转移到空载回收段的始端;以上运动在在PLC控制下进行;

步骤七.在PLC控制下,位于空载回收段始端的推进气缸601启动,带动推板602接触刚完成水表工件10卸载的循环载具5的底板501端面并向空载回收段终端方向推送;

步骤八.在PLC控制下,经空载回收段始端的推进气缸601多轮次的推动,空载的循环载具5逐步到达空载回收段终端;

步骤九.空载回收段终端处的转向气缸604启动,带动转向推板605侧推循环载具5的底板501侧面,使循环载具5沿换向段转移到送料段的始端,开始下一循环。