一种碳化硅单晶生长用炉体及其加工工艺

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及碳化硅单晶炉技术领域,尤其涉及一种碳化硅单晶生长用炉体及其加工工艺。

背景技术

随着世界经济的不断发展,现代化建设对高效能源需求不断增长。光伏发电作为绿色能源以及人类可持续发展的一种主要能源,日益受到世界各国的重视并得到大力发展。单晶硅片作为光伏发电的一种基础材料,拥有广泛的市场需求。直拉单晶硅生长方法是一种常见的单晶生长方法,其生长过程是在单晶炉中,将籽晶浸入熔体,依次实施引晶、放肩、转肩、等径及收尾过程,最后获得单晶硅棒。在单晶硅炉实际生产过程中极易出现由于坩埚处温度变化导致出现生产出的单晶硅晶体扭曲,甚至出现温度过高而导致晶体断裂等问题。

发明内容

基于此,有必要提供一种碳化硅单晶生长用炉体加工工艺,以解决至少一个上述技术问题。

一种碳化硅单晶生长用炉体加工工艺,包括以下步骤:

步骤S1:对碳化硅单晶生长用炉体的炉体外壳的原材料的纯度进行检验,并在检验后将炉体外壳的原材料进行混料并倾倒进入膜具中,对炉体外壳进行高压烧制成形并对法兰进行粗加工;

步骤S2:对成形的炉体外壳进行射线检验,在检验后对炉体外壳的内表面及外表面进行初次抛光处理;

步骤S3:对初步成形的碳化硅单晶生长用炉体进行数据开孔,随后将管道与开孔进行焊接稳固;

步骤S4:对碳化硅单晶生长用炉体加以二次精加工及对碳化硅单晶生长用炉体的内表面进行镜面抛光,对碳化硅单晶生长用炉体的外表面进行亚光处理,其中碳化硅单晶生长用炉体还包括:导流组件、两个加热组件、坩埚组件以及控制组件,在上述步骤完成后,将炉体外壳、导流组件、两个加热组件、坩埚组件以及控制组件进行组装;

步骤S5:将精加工后的碳化硅单晶生长用炉体进行抽真空、加注惰性气体进行试压,检测碳化硅单晶生长用炉体的稳固性能及密封性能,随后对检测合格的碳化硅单晶生长用炉体进行包装出厂。

上述加工工艺,制备了一种碳化硅单晶生长用炉体,包括炉体外壳、导流组件、两个加热组件、坩埚组件以及控制组件,炉体外壳内部中空形成有中空腔体,炉体外壳外壁两侧均贯穿开设有出风孔,炉体外壳底面中心贯穿开设有第一转动孔,第一转动孔及出风孔均与中空腔体连通,中空腔体底面两侧均凹设有第一安装孔,导流组件安装于中空腔体顶部,两个加热组件分别通过两个第一安装孔安装于中空腔体两侧,坩埚组件安装于中空腔体中,控制组件固定安装于坩埚组件中。

作为本发明的进一步改进,炉体外壳顶面中心贯穿凹设有进风孔,进风孔与中空腔体连通,炉体外壳内还设置有保温筒,保温筒底面与中空腔体底面周缘固定连接,保温筒外壁与中空腔体内壁固定连接,且保温筒顶面与出风孔底面平行。

作为本发明的进一步改进,导流组件包括安装环以及导流锥筒,安装环顶面固定安装于中空腔体顶面,安装环外壁与中空腔体内壁顶部固定连接,使得安装环底面与保温筒顶面之间形成有流通通道,导流锥筒固定安装于安装环内壁中,且导流锥筒内径由上至下逐渐减少。

作为本发明的进一步改进,每个加热组件包括加热控制器、连接电热片、弧形电热片以及两个拨导杆,加热控制器底部固定安装于第一安装孔中,连接电热片底部与加热控制器顶部固定连接,弧形电热片由挠性材料制成,连接电热片顶面与弧形电热片底面中部固定连接,使得弧形电热片外壁与中空腔体内壁之间形成有流通空间,弧形电热片内壁两侧底部均凹设有流通槽,流通槽与流通空间连通,流通槽两侧侧壁设置有绝缘片,邻近连接电热片一侧的绝缘片外端通过扭簧铰接于拨导杆的一端,且拨导杆外侧侧壁抵持于另一个绝缘片内端。

作为本发明的进一步改进,坩埚组件包括坩埚、连接轴以及拉丝机,坩埚底部与连接轴顶端固定连接,连接轴底部转动地安装于第一转动孔中,使得坩埚位于中空腔体中部,且导流锥筒底部位于坩埚内部空间顶部,使得导流锥筒外壁与坩埚内壁顶部之间形成有过渡空间,连接轴底面与拉丝机输出轴固定连接。

作为本发明的进一步改进,控制组件包括控制盘、控制圆环以及四个推移控制器,控制盘顶部贯穿凹设有第二安装孔,控制盘通过第二安装孔转动安装于连接轴中部,控制圆环转动地安装于连接轴顶部,使得控制圆环底面与控制盘顶面之间形成有调节间隙,且控制圆环直径小于控制圆环直径,四个推移控制器沿圆周方向等距安装于控制盘顶面。

作为本发明的进一步改进,控制盘顶面沿圆周方向等距凹设有四个第一滑动槽,且每个第一滑动槽两侧均凹设有两个第二滑动槽,第一滑动槽与第二滑动槽之间还凸设有第一转动轴及第二转动轴,且第一转动轴及第二转动轴沿控制盘的直径方向排列。

作为本发明的进一步改进,控制圆环在垂直方向上由中心至外缘包括有导热硬质层、绕性层及控制层,导热硬质层由导热材料制成,导热硬质层内壁转动地安装于连接轴中部,绕性层由绕性材料制成,绕性层内壁固定安装于导热硬质层外壁,控制层内壁固定安装于导热硬质层外壁,控制层内部中空形成有第一流动腔体,第一流动腔体内设置有警示液,且第一流动腔体顶面设置有多个警示液传感器,多个警示液传感器与加热控制器及拉丝机电性连接,第一流动腔体远离控制圆环中心顶部角部处凸设有倾斜面,第一流动腔体底面沿圆周方向等距凸设有四个挡板,使得第一流动腔体沿圆周方向等距均分成四个第二流动腔体,且第一滑动槽位于两个相邻地挡板之间,每个挡板高度小于第一流动腔体高度,且挡板远离控制圆环中心顶部角部处凸设有倾斜地流通面。

作为本发明的进一步改进,每个推移控制器包括第一直尺条、两个传动直齿轮、两个增速直齿轮、两个第二直齿条、连接横板以及连接柱,第一直尺条两侧均设有齿槽,第一直尺条滑动地安装于第一滑动槽邻近控制盘中心的一端,且第一直尺条邻近控制盘中心的一端顶部凸设有抵持块,抵持块邻近控制盘中心的一端顶部角部处凹设有倾斜地第一抵持面,第一抵持面顶部抵持于控制层底面周缘,两个传动直齿轮及分别两个增速直齿轮转动地安装于两个第一转动轴及两个第二转动轴上,且两个传动直齿轮一端与第一直尺条两侧啮合连接,两个传动直齿轮另一端与两个增速直齿轮啮合连接,两个第二直齿条分别滑动地安装于两个第二滑动槽邻近控制盘中心的一端,且两个第二直齿条分别与两个传动直齿轮啮合连接,两个第二直齿条远离控制盘中心的一端与连接横板两端固定连接,连接横板远离第一直尺条一侧侧壁中心与连接柱的一端固定连接,连接柱的另一端与拨导杆一端转动连接。

本发明的有益效果如下:

1.本发明通过将炉体外壳、导流组件、两个加热组件及坩埚组件合理装配,在减少气流排出行程、防止出现气体乱流的同时还利用惰性气流,使得坩埚处的温度均匀分布。

2.当出现碳化硅单晶生长用炉体内横向温度不均匀时,运用控制组件及在加热组件中设置的拨导杆,使得弧形电热片发生形变,使得流通槽的宽度增加,使得流入坩埚处的惰性气流量上升,且由于弧形电热片发生形变,惰性气流方向将从原本垂直流向坩埚变为倾斜围绕坩埚绕流流动上升,进一步增加了坩埚周围温度的均匀性,达到坩埚周围的温度均匀分布,从而保证单晶硅生长的质量。同时,弧形电热片发生形变时,将使得弧形电热片与控制圆环之间的距离减少,进一步加速了温度的整体均匀性。

3.当出现局部温度提升过高时,利用温度变化使得控制圆环不断倾斜,直至另一侧的第二流动腔体的警示液不断上升,直至上升至另一侧第二流动腔体的周缘处,此时警示液传感器将识别该信号,使得温度过高一侧的加热控制器降温,且拉丝机快速提升,拉高坩埚位置,防止晶体扭曲的出现。

4.当出现整体温度过高时,将使得警示液将过度膨胀,使得警示液将充满第一流动腔体,此时警示液传感器将识别该信号,将使得两个加热控制器迅速暂停加热,且拉丝机快速提升,拉高坩埚位置,避免因过高的温度导致单晶硅生长过程中发生晶体断裂等问题。

附图说明

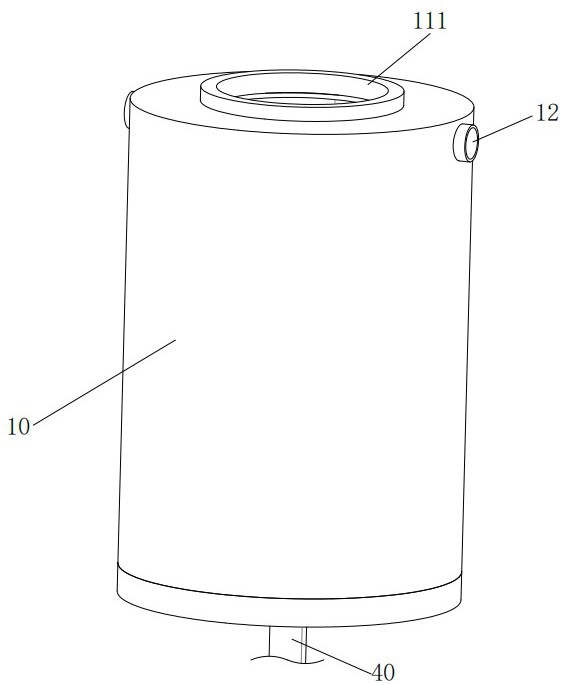

图1为本发明一实施例的立体示意图。

图2为本发明一实施例的内部示意图。

图3为本发明一实施例的剖视图。

图4为本发明一实施例的中炉体外壳导流组件及加热组件的内部示意图。

图5为本发明一实施例中控制组件的俯视图。

图6为本发明另一实施例中控制组件的立体示意图。

图7为本发明另一实施例中控制组件的剖视图。

图中:10、炉体外壳;11、中空腔体;111、进风孔;12、出风孔;13、第一转动孔;14、第一安装孔;15、保温筒;20、导流组件;21、安装环;22、导流锥筒;23、流通通道;30、加热组件;31、加热控制器;32、连接电热片;33、弧形电热片;331、流通槽;34、拨导杆;35、流通空间;40、坩埚组件;41、坩埚;42、连接轴;43、过渡空间;50、控制组件;51、控制盘;511、第二安装孔;512、第一滑动槽;513、第二滑动槽;52、控制圆环;521、第一流动腔体;522、倾斜面;523、挡板;524、第二流动腔体;525、流通面;526、导热硬质层;527、绕性层;528、控制层;53、推移控制器;531、第一直尺条;532、传动直齿轮;533、增速直齿轮;534、第二直齿条;535、连接横板;536、连接柱;537、抵持块;538、第一抵持面。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

在本发明的描述中,需要说明的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

一种碳化硅单晶生长用炉体加工工艺,包括以下步骤:

步骤S1:对碳化硅单晶生长用炉体的炉体外壳10的原材料的纯度进行检验,并在检验后将炉体外壳10的原材料进行混料并倾倒进入膜具中,对炉体外壳10进行高压烧制成形并对法兰进行粗加工;

步骤S2:对成形的炉体外壳10进行射线检验,在检验后对炉体外壳10的内表面及外表面进行初次抛光处理;

步骤S3:对初步成形的碳化硅单晶生长用炉体进行数据开孔,随后将管道与开孔进行焊接稳固;

步骤S4:对碳化硅单晶生长用炉体加以二次精加工及对碳化硅单晶生长用炉体的内表面进行镜面抛光,对碳化硅单晶生长用炉体的外表面进行亚光处理,其中碳化硅单晶生长用炉体还包括:导流组件20、两个加热组件30、坩埚组件40以及控制组件50,在上述步骤完成后,将炉体外壳10、导流组件20、两个加热组件30、坩埚组件40以及控制组件50进行组装;

步骤S5:将精加工后的碳化硅单晶生长用炉体进行抽真空、加注惰性气体进行试压,检测碳化硅单晶生长用炉体的稳固性能及密封性能,随后对检测合格的碳化硅单晶生长用炉体进行包装出厂。

请参阅图1至图7,一种碳化硅单晶生长用炉体,包括炉体外壳10、导流组件20、两个加热组件30、坩埚组件40以及控制组件50,炉体外壳10内部中空形成有中空腔体11,炉体外壳10外壁两侧均贯穿开设有出风孔12,炉体外壳10底面中心贯穿开设有第一转动孔13,第一转动孔13及出风孔12均与中空腔体11连通,中空腔体11底面两侧均凹设有第一安装孔14,导流组件20安装于中空腔体11顶部,两个加热组件30分别通过两个第一安装孔14安装于中空腔体11两侧,坩埚组件40安装于中空腔体11中,控制组件50固定安装于坩埚组件40中。

炉体外壳10顶面中心贯穿凹设有进风孔111,进风孔111与中空腔体11连通,炉体外壳10内还设置有保温筒15,保温筒15底面与中空腔体11底面周缘固定连接,保温筒15外壁与中空腔体11内壁固定连接,且保温筒15顶面与出风孔12底面平行。

导流组件20包括安装环21以及导流锥筒22,安装环21顶面固定安装于中空腔体11顶面,安装环21外壁与中空腔体11内壁顶部固定连接,使得安装环21底面与保温筒15顶面之间形成有流通通道23,导流锥筒22固定安装于安装环21内壁中,且导流锥筒22内径由上至下逐渐减少。

每个加热组件30包括加热控制器31、连接电热片32、弧形电热片33以及两个拨导杆34,加热控制器31底部固定安装于第一安装孔14中,连接电热片32底部与加热控制器31顶部固定连接,弧形电热片33由挠性材料制成,连接电热片32顶面与弧形电热片33底面中部固定连接,使得弧形电热片33外壁与中空腔体11内壁之间形成有流通空间35,弧形电热片33内壁两侧底部均凹设有流通槽331,流通槽331与流通空间35连通,流通槽331两侧侧壁设置有绝缘片,邻近连接电热片32一侧的绝缘片外端通过扭簧铰接于拨导杆34的一端,且拨导杆34外侧侧壁抵持于另一个绝缘片内端。

坩埚组件40包括坩埚41、连接轴42以及拉丝机,坩埚41底部与连接轴42顶端固定连接,连接轴42底部转动地安装于第一转动孔13中,使得坩埚41位于中空腔体11中部,且导流锥筒22底部位于坩埚41内部空间顶部,使得导流锥筒22外壁与坩埚41内壁顶部之间形成有过渡空间43,连接轴42底面与拉丝机输出轴固定连接。

控制组件50包括控制盘51、控制圆环52以及四个推移控制器53,控制盘51顶部贯穿凹设有第二安装孔511,控制盘51通过第二安装孔511转动安装于连接轴42中部,控制圆环52转动地安装于连接轴42顶部,使得控制圆环52底面与控制盘51顶面之间形成有调节间隙54,且控制圆环52直径小于控制圆环52直径,四个推移控制器53沿圆周方向等距安装于控制盘51顶面。

控制盘51顶面沿圆周方向等距凹设有四个第一滑动槽512,且每个第一滑动槽512两侧均凹设有两个第二滑动槽513,第一滑动槽512与第二滑动槽513之间还凸设有第一转动轴及第二转动轴,且第一转动轴及第二转动轴沿控制盘51的直径方向排列。

控制圆环52在垂直方向上由中心至外缘包括有导热硬质层526、绕性层527及控制层528,导热硬质层526由导热材料制成,导热硬质层526内壁转动地安装于连接轴42中部,绕性层527由绕性材料制成,绕性层527内壁固定安装于导热硬质层526外壁,控制层528内壁固定安装于导热硬质层526外壁,控制层528内部中空形成有第一流动腔体521,第一流动腔体521内设置有警示液,且第一流动腔体521顶面设置有多个警示液传感器,多个警示液传感器与加热控制器31及拉丝机电性连接,第一流动腔体521远离控制圆环52中心顶部角部处凸设有倾斜面522,第一流动腔体521底面沿圆周方向等距凸设有四个挡板523,使得第一流动腔体521沿圆周方向等距均分成四个第二流动腔体524,且第一滑动槽512位于两个相邻地挡板523之间,每个挡板523高度小于第一流动腔体521高度,且挡板523远离控制圆环52中心顶部角部处凸设有倾斜地流通面525。

每个推移控制器53包括第一直尺条531、两个传动直齿轮532、两个增速直齿轮533、两个第二直齿条534、连接横板535以及连接柱536,第一直尺条531两侧均设有齿槽,第一直尺条531滑动地安装于第一滑动槽512邻近控制盘51中心的一端,且第一直尺条531邻近控制盘51中心的一端顶部凸设有抵持块537,抵持块537邻近控制盘51中心的一端顶部角部处凹设有倾斜地第一抵持面538,第一抵持面538顶部抵持于控制层528底面周缘,两个传动直齿轮532及分别两个增速直齿轮533转动地安装于两个第一转动轴及两个第二转动轴上,且两个传动直齿轮532一端与第一直尺条531两侧啮合连接,两个传动直齿轮532另一端与两个增速直齿轮533啮合连接,两个第二直齿条534分别滑动地安装于两个第二滑动槽513邻近控制盘51中心的一端,且两个第二直齿条534分别与两个传动直齿轮532啮合连接,两个第二直齿条534远离控制盘51中心的一端与连接横板535两端固定连接,连接横板535远离第一直尺条531一侧侧壁中心与连接柱536的一端固定连接,连接柱536的另一端与拨导杆34一端转动连接。

例如,在一实施例中:当进行拉晶工艺前,需要先抽取将炉体外壳10抽取真空,随后从进风孔111处通入惰性气体,形成惰性气流,惰性气流将沿导流锥筒22内壁流向坩埚41,同时两个加热组件30将启动,使得坩埚41内单晶硅融化形成单晶硅液,惰性气流将冲击单晶硅液液面,随后进入至过渡空间43中,过渡空间43中的大部分的惰性气流将流向流通通道23中,过渡空间43中的小部分将由于中空腔体11底部周缘处较为高温而进入流通空间35中,并从流通槽331中流向坩埚41外壁,并随坩埚41外壁流向流通通道23中,最后将从出风孔12处流出碳化硅单晶生长用炉体,在减少气流排出行程、防止出现气体乱流的同时还利用惰性气流,使得坩埚41处的温度均匀分布。

例如,在一实施例中:当两个加热组件30启动,使得坩埚41内单晶硅融化形成单晶硅液时,将使得第一流动腔体521设置的警示液受热膨胀至流通面525底面平行的高度,当出现碳化硅单晶生长用炉体内横向温度不均匀时,将使得温度较高一侧的第二流动腔体524的警示液受热膨胀程度较大,使得温度较高一侧的第二流动腔体524的液面高度较高,而另一侧的第二流动腔体524膨胀程度较小,使得另一侧的第二流动腔体524的液面高度较低或保持不变,由于此时警示液受热膨胀至流通面525底面平行的高度,当温度较高一侧的第二流动腔体524液面高度上升时,将使得温度较高一侧的第二流动腔体524的警示液将流向另一侧的第二流动腔体524中,将使得另一侧的第二流动腔体524的重量上升,由于控制圆环52在垂直方向上由中心至外缘包括有导热硬质层526、绕性层527及控制层528,将使得控制圆环52朝向一侧倾斜,由于第一抵持面538顶部抵持于控制层528底面周缘,控制圆环52朝向一侧倾斜将使得第一直尺条531沿第一滑动槽512向第一滑动槽512远离控制盘51中心的一端移动,使得传动直齿轮532带动增速直齿轮533旋转,使得两个第二直齿条534沿两个第二滑动槽513往远离控制盘51中心的一端移动,使得连接柱536将推动拨导杆34围绕拨导杆34外侧侧壁抵持于另一个绝缘片内端抵持点旋转,使得弧形电热片33发生形变,使得流通槽331的宽度增加,使得流入坩埚41处的惰性气流量上升,且由于弧形电热片33发生形变,惰性气流方向将从原本垂直流向坩埚41变为倾斜围绕坩埚41绕流流动上升,进一步增加了坩埚41周围温度的均匀性,达到坩埚41周围的温度均匀分布,从而保证单晶硅生长的质量。同时,弧形电热片33发生形变时,将使得弧形电热片33与控制圆环52之间的距离减少,进一步加速了温度的整体均匀性。

当出现局部温度提升过高时,将使得控制圆环52不断倾斜,直至另一侧的第二流动腔体524的警示液不断上升,直至上升至另一侧第二流动腔体524的周缘处,此时警示液传感器将识别该信号,使得温度过高一侧的加热控制器31降温,且拉丝机快速提升,拉高坩埚41位置,防止晶体扭曲的出现。

例如,在一实施例中:当第一流动腔体521由于上述动作过程使得第一流动腔体521内的温度均匀后,将使得受热一侧的第二流动腔体524的警示液不再受热膨胀,使得受热一侧的第二流动腔体524的液面高度不再上升,使得控制圆环52倾斜度不再增加,由于弧形电热片33由挠性材料制成,具有回弹力且由于惰性气流吹动,将使得弧形电热片33形状逐渐恢复,使得拨导杆34围绕抵持点旋转恢复,使得第二直齿条534恢复原有位置,使得控制圆环52逐渐恢复水平设置。

例如,在一实施例中:当出现整体温度过高时,将使得警示液将过度膨胀,使得警示液将充满第一流动腔体521,此时警示液传感器将识别该信号,将使得两个加热控制器31迅速暂停加热,且拉丝机快速提升,拉高坩埚41位置,避免因过高的温度导致单晶硅生长过程中发生晶体断裂等问题。

安装过程:将保温筒15底面与中空腔体11底面周缘固定连接,保温筒15外壁与中空腔体11内壁固定连接,且使得保温筒15顶面与出风孔12底面平行,将安装环21顶面固定安装于中空腔体11顶面,安装环21外壁与中空腔体11内壁顶部固定连接,使得安装环21底面与保温筒15顶面之间形成有流通通道23,导流锥筒22固定安装于安装环21内壁中,将加热控制器31底部固定安装于第一安装孔14中,连接电热片32底部与加热控制器31顶部固定连接,将连接电热片32顶面与弧形电热片33底面中部固定连接,使得弧形电热片33外壁与中空腔体11内壁之间形成有流通空间35,将邻近连接电热片32一侧的绝缘片外端通过扭簧铰接于拨导杆34的一端,且拨导杆34外侧侧壁抵持于另一个绝缘片内端,将坩埚41底部与连接轴42顶端固定连接,连接轴42底部转动地安装于第一转动孔13中,使得坩埚41位于中空腔体11中部,且导流锥筒22底部位于坩埚41内部空间顶部,使得导流锥筒22外壁与坩埚41内壁顶部之间形成有过渡空间43,连接轴42底面与拉丝机输出轴固定连接,将控制盘51通过第二安装孔511转动安装于连接轴42中部,控制圆环52转动地安装于连接轴42顶部,使得控制圆环52底面与控制盘51顶面之间形成有调节间隙54,将导热硬质层526内壁转动地安装于连接轴42中部,绕性层527内壁固定安装于导热硬质层526外壁,控制层528内壁固定安装于导热硬质层526外壁,将第一直尺条531滑动地安装于第一滑动槽512邻近控制盘51中心的一端,且第一抵持面538顶部抵持于控制层528底面周缘,将两个传动直齿轮532及分别两个增速直齿轮533转动地安装于两个第一转动轴及两个第二转动轴上,且两个传动直齿轮532一端与第一直尺条531两侧啮合连接,两个传动直齿轮532另一端与两个增速直齿轮533啮合连接,两个第二直齿条534分别滑动地安装于两个第二滑动槽513邻近控制盘51中心的一端,且两个第二直齿条534分别与两个传动直齿轮532啮合连接,两个第二直齿条534远离控制盘51中心的一端与连接横板535两端固定连接,连接横板535远离第一直尺条531一侧侧壁中心与连接柱536的一端固定连接,连接柱536的另一端与拨导杆34一端转动连接。

有益效果

1.本发明通过将炉体外壳10、导流组件20、两个加热组件30及坩埚组件40合理装配,在减少气流排出行程、防止出现气体乱流的同时还利用惰性气流,使得坩埚41处的温度均匀分布。

2.当出现碳化硅单晶生长用炉体内横向温度不均匀时,运用控制组件50及在加热组件30中设置的拨导杆34,使得弧形电热片33发生形变,使得流通槽331的宽度增加,使得流入坩埚41处的惰性气流量上升,且由于弧形电热片33发生形变,惰性气流方向将从原本垂直流向坩埚41变为倾斜围绕坩埚41绕流流动上升,进一步增加了坩埚41周围温度的均匀性,达到坩埚41周围的温度均匀分布,从而保证单晶硅生长的质量。同时,弧形电热片33发生形变时,将使得弧形电热片33与控制圆环52之间的距离减少,进一步加速了温度的整体均匀性。

3.当出现局部温度提升过高时,将使得控制圆环52不断倾斜,直至另一侧的第二流动腔体524的警示液不断上升,直至上升至另一侧第二流动腔体524的周缘处,此时警示液传感器将识别该信号,使得温度过高一侧的加热控制器31降温,且拉丝机快速提升,拉高坩埚41位置,防止晶体扭曲的出现。

4.当出现整体温度过高时,将使得警示液将过度膨胀,使得警示液将充满第一流动腔体521,此时警示液传感器将识别该信号,将使得两个加热控制器31迅速暂停加热,且拉丝机快速提升,拉高坩埚41位置,避免因过高的温度导致单晶硅生长过程中发生晶体断裂等问题。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施方式仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。