一种并行高效晶体生长系统和方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及晶体生长技术领域,尤其涉及一种并行高效晶体生长系统和方法。

背景技术

常见的化合物半导体晶体,大多存在热导率低和粘度大等属性问题,导致晶体生长速率较慢,一般为2~16mm/d,并且晶体生长时层错能较低,易产生孪晶和多晶等缺陷,上述因素严重制约着大尺寸单晶的制备,需要提高大尺寸单晶的生长效率,来满足大尺寸单晶应用需求。

目前制备各类大尺寸单晶时,由于多组元化合物晶体难以实现全部全单晶生长,因此单晶率存在一定瓶颈。为了提高产能,通常采用增大晶体尺寸或增加晶体生长设备数量来进行。但是由于晶体自身物理属性限制,晶体直径增大到一定程度时,晶体径向会产生较大的不均匀性,因此直径尺寸存在临界值,无法持续增大;由于分凝现象的存在,晶体长到一定长度时,沿着轴向也会存在较大的成分偏差,晶体长度也不宜过长。增加晶体生长设备,提高晶体制备数量,是提高产能的有效方法,但是该方法的场地和设备成本投入均较高,不宜大范围推广应用。还有一些采用多炉体的生长方法,即一套控制系统对应多个生长炉体,以此达到同时生长多个晶体的目的,此方法本质仍然是增加生长炉数量。也可以采用一个较大的腔体,内部放置多个晶体生长坩埚的方式进行生长,此方法存在晶体周围温场不均匀的问题,不适合于对均匀性要求较高的晶体的生长,适用面较窄。

晶体生长炉通常包括高温区和低温区,以实现晶料的熔化和结晶,完成生长。因此晶体生长均匀性与温度控制密切相关,且对温度稳定性要求较高,通常需要达到±0.1℃的要求,如果多个生长坩埚竖直排列,需要考虑热传导和热辐射引起的上下坩埚温度相互影响较大的问题。如果竖直间隔排列,一方面占用空间大,另一方面,难以实现多个坩埚的同步组装和调控,使得生长效率提高程度有限。因此,现有技术尚未见有坩埚竖直排列生长系统。提供一种竖直方向并行高效生长系统对本领域具有重要意义。

发明内容

本发明的目的在于提供一种并行高效晶体生长系统和方法,将多个晶体生长单元和梯度加热模块在竖直方向上层叠设置,同时在连接界面处,增设隔热模块,以降低高温和低温区热量的交换,使得可以同步调控各晶体生长单元的位移,以实现同步均匀生长,具有晶体制备效率高、温度可控性强以及生长均匀性好等特点。

为实现上述目的,本发明提供一种晶体生长系统,包括:

若干个在竖直方向上连续排列的晶体生长单元;

每个所述晶体生长单元的周壁环设有梯度加热模块;

相邻两个梯度加热模块之间设有隔热模块。

进一步的,相邻两个梯度加热模块之间还设有冷却模块,所述冷却模块和所述隔热模块均环绕所述晶体生长单元设置;

优选地,所述隔热模块环绕所述晶体生长单元的周壁设置;所述冷却模块环设于所述隔热模块的外侧;

优选地,所述冷却模块包括环设于所述隔热模块外侧的液冷管。

进一步的,所述隔热模块与所述晶体生长单元之间还环设有隔热棉。

进一步的,每个所述晶体生长单元包括:

生长坩埚,所述生长坩埚包括位于底部的晶体生长腔和位于顶部的隔热腔;所述晶体生长腔的坩埚周壁为透明结构,所述隔热腔的坩埚周壁为磨砂结构;隔热腔,通过将生长坩埚的上部进行喷砂处理,形成磨砂面,磨砂面不透光,用于减少石英坩埚下部向上部辐射热量;

封接圆塞,用于将所述生长坩埚密封;

优选地,所述隔热腔内还设有隔热层;

所述隔热层包括石墨毡和/或气凝胶,这两种都是导热系数较小的物质,化学性能稳定,不透光,可以有效阻隔相邻两生长坩埚之间的热量传递。

隔热棉设置于隔热模块与隔热腔之间,横截面优选为倒“L”型,实现隔热模块与隔热腔之间的密封隔热。隔热棉本身耐高温,而且具有一定弹性,便于晶体生长单元的上下移动,且不会影响隔热密封性。

进一步的,相邻所述晶体生长单元之间可拆卸连接,且每个所述晶体生长单元的中轴线重合。

进一步的,每个所述梯度加热模块包括至少一个高温加热模块和至少一个低温加热模块;梯度加热模块优选为空心圆柱加热炉体,圆柱形炉体内部温场均匀,坩埚周向温场分布均匀,可以显著提高晶体的均匀性。

优选地,在每个所述梯度加热模块中,所述高温加热模块设置于所述低温加热模块的上方。

进一步的,每个所述梯度加热模块均设有温度监测组件,优选为热电偶;

和/或,最底部的所述晶体生长单元下方设有可升降的支撑底座;

和/或,最底部的所述梯度加热模块下方设有第一保温层,所述第一保温层与所述晶体生长单元之间环设有硅酸铝块;

和/或,最顶部的所述梯度加热模块上方设有第二保温层,所述第二保温层与所述晶体生长单元之间环设有限位组件;

所述限位组件优选为氧化铝陶瓷环。

为实现上述目的,本发明还提供一种晶体生长方法,采用以上任一项所述的晶体生长系统,所述生长方法包括:通过调整所述晶体生长单元在竖直方向上的位移,对内部晶料的生长过程进行调控。

进一步的,所述通过调整所述晶体生长单元在竖直方向上的位移,对内部晶料的生长过程进行调控的步骤包括:

S1、分别在每个生长坩埚内装入多晶料,并采用封接圆塞封接,然后将第一个生长坩埚装入所述梯度加热模块形成的空腔内;

S2、在第一个生长坩埚的顶部的隔热腔内装入隔热层;

S3、将第二个生长坩埚套设于所述第一个生长坩埚的隔热腔内,并重复步骤S2,依次装入各个晶体生长单元的组装;

S4、开启梯度加热模块和冷却模块,待所述多晶料完全熔化后,通过支撑底座同步带动每个所述生长坩埚下降,完成生长。

本发明的有益效果如下:

1、本发明提供的晶体生长系统,将多个晶体生长单元和梯度加热模块在竖直方向上层叠设置,同时在梯度加热模块的连接界面处,增设隔热模块,以阻隔高温和低温区热量的交换,使得可以同步调控各晶体生长单元的位移,以实现同步均匀生长,具有晶体制备效率高、温度可控性强以及生长均匀性好等特点。

2、本发明还在梯度加热模块的连接界面处设置冷却模块,既可通过隔热和散热两种模式,阻隔相邻两单元之间的温度相互影响,实现温度的高精度调控,又可对两者相对宽度进行合理设计,以实现温度稳定性的最佳调控,因此结构灵活性高。

3、本发明坩埚尾部采用磨砂处理,内部填充石墨毡和气凝胶等隔热材料,可以有效防止热量沿着石英向上传递,使晶体上部保持高温,进行充分过热,同时阻隔热量向上传递,对上部单元的低温区产生影响。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

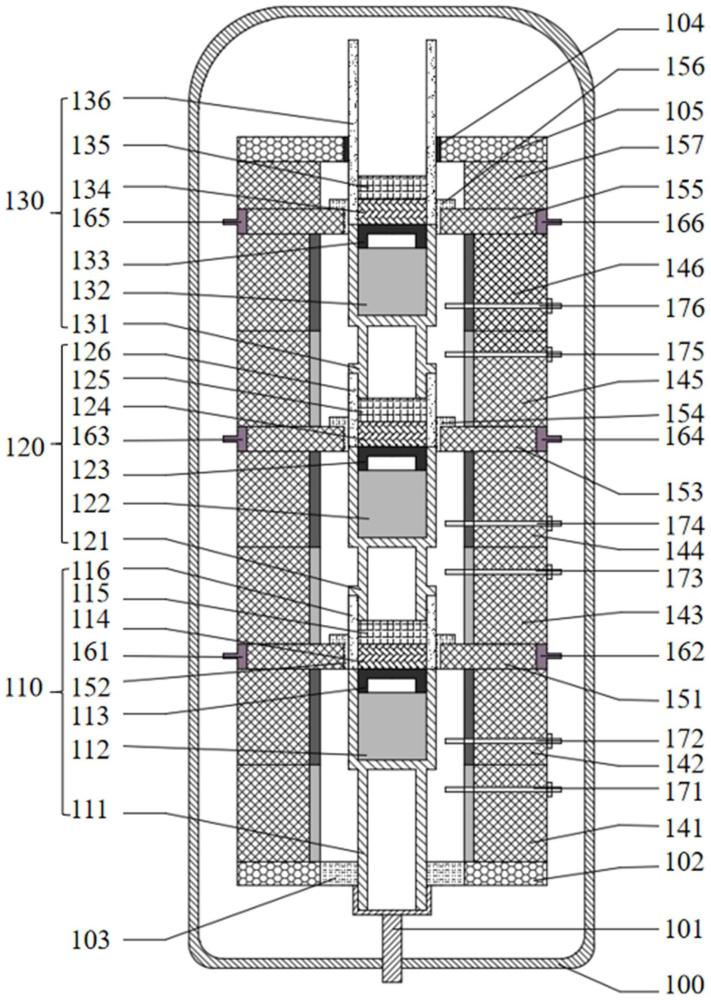

图1是本发明提供的晶体生长系统的结构示意图;

图2是图1中冷却模块的结构示意图;

图3是图1中一号隔热模块处的横截面示意图。

附图标记:

100-不锈钢外炉壳; 101-坩埚支撑底座; 102-下炉口硅酸铝块;103-下炉口保温棉; 104-氧化铝环; 105-上炉口硅酸铝块;

110-一号晶体生长单元;111-一号生长石英坩埚;112-一号晶体;113-一号石英封接圆塞;114-一号坩埚尾部石墨毡;115-一号坩埚尾部气凝胶;116-一号隔热腔;

120-二号晶体生长单元;121-二号生长石英坩埚;122-二号晶体;123-二号石英封接圆塞;124-二号坩埚尾部石墨毡;125-二号坩埚尾部气凝胶;126-二号隔热腔;

130-三号晶体生长单元;131-三号生长石英坩埚;132-三号晶体;133-三号石英封接圆塞;134-三号坩埚尾部石墨毡;135-三号坩埚尾部气凝胶;136-三号隔热腔;

141-一号加热模块;142-二号加热模块;143-三号加热模块;144-四号加热模块;145-五号加热模块;146-六号加热模块;

151-一号隔热模块;152-一号缝隙填充棉;153-二号隔热模块;154-二号缝隙填充棉;155-三号隔热模块;156-三号缝隙填充棉;157-四号保温模块;

161-一号水冷入口;162-一号水冷出口;163-二号水冷入口;164-二号水冷出口;165-三号水冷入口;166-三号水冷出口;

171-一号测温热偶;172二号测温热偶;173-三号测温热偶;174-四号测温热偶;175-五号测温热偶;176-六号测温热偶。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-3所示,本发明提供的晶体生长系统,包括:

若干个在竖直方向上连续排列的晶体生长单元;以及若干个梯度加热模块,每个所述梯度加热模块分别环绕每个所述晶体生长单元的周壁设置;且相邻两个梯度加热模块之间设有隔热模块。晶体生长单元和梯度加热模块的个数≥2个,例如为3-10个,可根据实际应用需求设定,不以此为限。本发明能够采用单个炉体同时生长多个晶体,提高大尺寸单晶的制备效率。

各个梯度加热模块连续环绕设置,内部形成一个连续的空腔,使用时,将装有晶料的晶体生长单元依次放入空腔内,并对底部和顶部进行保温密封,即可开始多个晶体的同步生长。因此本发明结构设置合理简单,占用空间小,且能保证每个晶体周围温场的均匀性,实用性好,便于实际应用。

如此设置,每个晶体生长单元对应一个梯度加热模块,晶体生长时,通过晶体生长单元的温度设置控制其内部晶料的温度梯度;又由于晶体生长单元之间连续排列,因此可节约空间,同时能够同步调控其竖直方向位移实现同步多个晶体生长。与此同时,通过相邻两个梯度加热模块之间的隔热模块,减少热量传递,从而保证各个晶体生长单元的温度稳定性,以达到±0.1℃的稳定调控。

如图1所示,在一些实施方式中,晶体生长单元包括一号晶体生长单元110、二号晶体生长单元120和三号晶体生长单元130。

每个晶体生长单元包括:生长坩埚和用于密封生长坩埚的封接圆塞;生长坩埚包括位于底部的晶体生长腔和位于顶部的隔热腔。通过对生长坩埚上部做磨砂处理,形成顶部的磨砂坩埚。晶体生长腔的坩埚周壁为透明结构,隔热腔的坩埚周壁为磨砂结构,隔热腔为非透明状态,可减少热量辐射。用于晶体生长的坩埚通常需为透明坩埚,以满足热量传递,而本发明在生长坩埚竖直连续排列的基础上,巧妙地将坩埚顶部做磨砂处理,能够有效减少相邻坩埚之间的热量辐射,提高晶体生长的稳定性。

将隔热腔和隔热模块设置于两个晶体生长单元的交界处,隔热模块能够阻挡梯度加热模块之间的热量传递,隔热腔能够减少梯度加热模块空腔内的热量传递,如此通过双重隔热结构设置,实现温度控制的稳定性和晶体生长的均匀性。

特别地,隔热腔内还设有隔热层;所述隔热层包括石墨毡和/或气凝胶,进一步提高空腔内的隔热效果。位于上方的所述生长坩埚的连接端套设于下方的所述隔热腔内。

作为一种优选实施方式,相邻所述晶体生长单元之间可拆卸连接,且每个所述晶体生长单元的中轴线重合。如此设置,通过晶体生长单元之间的连接关系,能够实现同步升降调控,进而实现一个炉体同时生长多个晶体,例如,当设置三个晶体生长单元时,支撑系统只需要移动300mm位移,就可以生长出累计总长度为900mm的晶体,晶体制备效率显著提高。本发明单个晶体生长长度范围可设定为100-600mm,可据此再对晶体生长单元的个元件进行尺寸设计。

具体地,一号晶体生长单元110包括一号生长石英坩埚111,内部生长的一号晶体112、用于密封一号生长石英坩埚111的一号石英封接圆塞113、一号生长石英坩埚111顶部进行磨砂处理得到的一号隔热腔116,一号隔热腔116内部依次设有隔热层:一号坩埚尾部石墨毡114和一号坩埚尾部气凝胶115。如此设置,可以有效防止热量沿着石英向上传递,使晶体上部保持高温,进行充分过热。

二号晶体生长单元120包括二号生长石英坩埚121,内部生长的二号晶体122、用于密封二号生长石英坩埚121的二号石英封接圆塞123、二号生长石英坩埚121顶部进行磨砂处理得到的二号隔热腔126,二号隔热腔126内部依次设有隔热层:二号坩埚尾部石墨毡124和二号坩埚尾部气凝胶125。其中,二号生长石英坩埚121套设于一号隔热腔116内,底部与一号坩埚尾部气凝胶115表面接触设置,且靠近其底部的周壁设有向外凸出的限位块,与一号隔热腔116的顶部周壁接触,以支撑二号生长石英坩埚121。

三号晶体生长单元130包括三号生长石英坩埚131,内部生长的三号晶体132、用于密封三号生长石英坩埚131的三号石英封接圆塞133、三号生长石英坩埚131顶部进行磨砂处理得到的三号隔热腔136,三号隔热腔136内部依次设有隔热层:三号坩埚尾部石墨毡134和三号坩埚尾部气凝胶135。其中,三号生长石英坩埚131套设于二号隔热腔126内,底部与二号坩埚尾部气凝胶125表面接触设置,且靠近其底部的周壁设有向外凸出的限位块,与二号隔热腔126的顶部周壁接触,以支撑三号生长石英坩埚131。如此重复,可依据实际需求,设置更多晶体生长单元。

每个梯度加热模块包括至少一个高温加热模块和至少一个低温加热模块;分别用于实现晶料的熔化和结晶过程。在实际操作中,高温加热模块和低温加热模块可再进行多个温度梯度控制,以实现更精细的温度调节。本发明可采用下降法实现晶体生长,即高温加热模块设置于所述低温加热模块的上方,待晶料熔化完全后,向下逐步降至低温区,实现结晶。

特别地,每个所述梯度加热模块均设有温度监测组件,优选为热电偶。而且,热电偶可以通过在炉体上打孔插入需求位置,以监测温场温度。

如图2和3所示,为了防止热传递,相邻两个梯度加热模块之间设有隔热模块。所述隔热模块与所述晶体生长单元之间还环设有隔热棉,提高隔热密封性,而且隔热棉质地柔软,不影响晶体生长单元的移动。

为了进一步防止下方高温向上方低温的热量传递,相邻两个梯度加热模块之间还设有冷却模块,所述冷却模块和隔热模块均环绕所述晶体生长单元设置。特别地,所述隔热模块环绕所述晶体生长单元的周壁设置;所述冷却模块环设于所述隔热模块的外侧。通过隔热和散热两种模式,实现温度的高精度调控,克服了晶体生长单元在竖直方向上连续排列温度难控制的问题。

在一些实施方式中,所述冷却模块包括环设于所述隔热模块外侧的液冷管,例如水冷管。水冷管横截面为圆环状,其高度与隔热模块相同,宽度可根据实际散热需求灵活设定。水冷管与隔热模块的总宽度大于等于梯度加热模块的宽度。如此设置,既可通过隔热和散热两种模式,实现温度的高精度调控,又可对两者相对宽度进行合理设计,以实现温度稳定性的最佳调控,因此结构灵活性高。

具体地,上述一号晶体生长单元110设置于一号加热模块141和二号加热模块142形成的空腔内;二号晶体生长单元120设置于三号加热模块143和四号加热模块144形成的空腔内;三号晶体生长单元130设置于五号加热模块145和六号加热模块146形成的空腔内。

二号加热模块142与三号加热模块143之间设有一号隔热模块151,一号隔热模块151与一号隔热腔116之间设有一号缝隙填充棉152,一号缝隙填充棉152的横截面优选为倒“L”型,实现一号隔热模块151与一号隔热腔116之间的密封隔热。

一号隔热模块151的外周还环设有液冷系统,如通过图3中的一号水冷入口161和一号水冷出口162进行水冷散热。

四号加热模块144与五号加热模块145之间设有二号隔热模块153,二号隔热模块153与二号隔热腔126之间设有二号缝隙填充棉154。二号隔热模块153的外周还环设有液冷系统,液冷系统包括二号水冷入口163和二号水冷出口164进行水冷散热。

六号加热模块146的上方也设有三号隔热模块155,三号隔热模块155与三号隔热腔136之间设有三号缝隙填充棉156。三号隔热模块155的外周还环设有液冷系统,液冷系统包括三号水冷入口165和三号水冷出口166进行水冷散热。

特别地,最底部的梯度加热模块下方设有第一保温层,所述第一保温层与所述晶体生长单元之间环设有硅酸铝块。在本实施例中,即为一号加热模块141下方的下炉口硅酸铝块102,下炉口硅酸铝块102与一号生长石英坩埚111之间设有下炉口保温棉103。

最顶部的梯度加热模块上方设有第二保温层,所述第二保温层与所述晶体生长单元之间环设有限位组件,所述限位组件优选为氧化铝陶瓷环。在本实施例中,即为三号隔热模块155上方的上炉口硅酸铝块105,上炉口硅酸铝块105与三号隔热腔136之间设有氧化铝环104,

特别地,三号隔热模块155与上炉口硅酸铝块105之间还设有四号保温模块157。

最底部的所述晶体生长单元下方设有可升降的支撑底座。在本实施例中,即在一号生长石英坩埚111的下方设有可升降的支撑底座,如图1中的坩埚支撑底座101。

如此设置,坩埚下部采用支撑系统固定,顶部采用氧化铝环进行限位,上下同时限制坩埚径向位移,可以使坩埚升降过程中始终与炉体保持较好的同心度。

上述各元件(例如晶体生长单元、梯度加热模块和隔热保温模块等)均设置于不锈钢外炉壳100内。

综上所述,本发明提供的晶体生长系统具有如下特点:

1、解决了采用大腔体进行多个晶体生长的弊端,本发明采用圆柱形加热炉体(即梯度加热模块形成圆柱形空腔),炉体内部温场均匀,坩埚周向温场分布均匀,可以显著提高晶体的均匀性。

2、晶体生长单元为逐级堆砌结构,每个模块都可以单独拆卸,便于维修与搭建。

3、按照本发明提供的系统,可以根据需要调整晶体生长单元的个数,按照相似结构向上继续搭建炉体,可以继续增加晶体数量,可根据需要定制所能生长的晶体个数。

4、多坩埚生长设备直径尺寸与单个晶体生长炉一致,只是在高度方向上进行延伸,占地面积小。

5、坩埚尾部采用磨砂处理,内部填充石墨毡和气凝胶等隔热材料,可以有效防止热量沿着石英向上传递,使晶体上部保持高温,进行充分过热。

6、上下层坩埚之间,采用直插式的连接方式,结构简单,易于实现,避免了制作多个支撑结构,节约成本。

7、坩埚下部采用支撑系统固定,顶部采用氧化铝环进行限位,上下同时限制坩埚径向位移,可以使坩埚升降过程中始终与炉体保持较好的同心度;

8、在低温区底部增加了水冷套,可以带走下部高温区与上部低温区的热量,增大高温区与低温区的温差,进而增大生长温度梯度。

9、在晶体初始生长界面位置上下,均布置了测温热电偶,可以不用提前测温,根据热偶反馈实时调整高温区与低温区的温度,满足长晶温度与梯度需求,节省时间。

本发明还提供一种晶体生长方法,采用上述晶体生长系统,所述生长方法包括:通过调整所述晶体生长单元在竖直方向上的位移,对内部晶料的生长过程进行调控。本发明仅需采用和现有技术相同的下降高度,即可生长得到多个晶体,显著提高生长效率。

具体地,所述生长方法包括:

S1、分别在每个生长坩埚内装入多晶料,并采用封接圆塞封接,然后将第一个生长坩埚装入所述梯度加热模块形成的空腔内;

例如,将上述一号生长石英坩埚111装入多晶料密封后,装入一号加热模块141和二号加热模块142形成的空腔内;

S2、通过将生长坩埚的上部进行喷砂处理,形成磨砂面隔热腔,在所述隔热腔内装入隔热层;

例如,在一号生长石英坩埚111顶部进行磨砂处理,形成一号隔热腔116,然后在其内部依次放入一号坩埚尾部石墨毡114和一号坩埚尾部气凝胶115;

S3、将第二个生长坩埚套设于所述一号隔热腔116内,并重复步骤S2,依次装入各个晶体生长单元的组装;

例如,将二号生长石英坩埚121套设于一号隔热腔116内,其底部与一号坩埚尾部气凝胶115紧贴,然后在顶部放置二号隔热腔126,在二号隔热腔126内部依次放入二号坩埚尾部石墨毡124和二号坩埚尾部气凝胶125。采用相同的方法放置好其他晶体生长单元。

S4、晶体生长单元组装和密封完毕后,同步开启各个梯度加热模块和冷却模块,待所述多晶料完全熔化后,通过支撑底座同步带动每个所述生长坩埚下降,完成生长。

具体地,晶体初始所在位置处的加热区温度高于下部加热区温度,以此来产生温度梯度;

升到高温后,根据热偶反馈数据,调整高温区与低温区温度,使高温高于晶体生长点,确保材料充分熔化;再根据温度梯度要求,调整低温温度与水冷冷却液温度,使梯度满足长晶需求;

然后设置生长位移与速度,坩埚支撑系统开始下降,带动坩埚同步下降,实现多个晶体的同时生长。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。