一种隧道施工装置

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及隧道施工领域,具体涉及一种隧道施工装置。

背景技术

在隧道施工中,为防止一次性开挖过大造成垮塌,通常采用台阶法施工,其中上台阶离掌子面最近,需要在断面开挖后,立刻使用拱架进行支撑,对拱架喷浆后形成初期支护,拱架包括顶部拱架和侧面拱架。

现有技术中,通常需要提前制作台车,将拱架放在台车上,用装载机等运输机械将台车顶起,然后将台车送到掌子面前,工人站在台车上,先将侧面拱架从台车两侧放下来,将侧面拱架支撑在上台阶上并进行临时支撑,再将顶部拱架的拱脚和侧面拱架的上端螺丝连接,进而将顶部拱架和侧面拱架拼装成半圆拱。

然而,一方面,刚开挖的掌子面十分不稳定,在拱架拼装过程中容易产生落石,存在砸伤人的安全隐患;另一方面,拱架重量较大,需要多人同时协同安装,浪费人力,施工效率低下,同时,由于采用台阶法施工,上台阶在后续施工中便会被挖去变成中台阶,通常不会对上台阶进行场地硬化等操作,因此使用运输通过能力较强的装载机将台车运到掌子面前是比较经济的选择,其他运输通过能力较差的机械进入掌子面辅助施工均存在困难。

发明内容

本发明意在提供一种隧道施工装置,在隧道台阶法施工中,提高初期支护施工效率和安全性。

为达到上述目的,本发明采用如下技术方案:一种隧道施工装置,包括台车和加固系统,加固系统包括拱架单元,拱架单元包括顶部拱架和侧面拱架,顶部拱架和侧面拱架拼合能形成半圆拱,台车上侧设有第一顶升机构和第二顶升机构,第二顶升机构包括第二顶升杆,第二顶升杆顶部设有滚轮,台车侧面设有水平伸缩机构,水平伸缩机构包括弧形滑槽和水平伸缩杆,水平伸缩杆两端分别和弧形滑槽以及台车侧面连接;侧面拱架能在弧形滑槽内滑动,弧形滑槽的长度小于侧面拱架长度。

本方案的有益效果为:

1.将侧面拱架放在第一顶升机构上,第一顶升机构将侧面拱架往上顶到略低于顶部拱架地设计高度,驱动水平伸缩杆,带动弧形滑槽移动到侧面拱架的设计位置,再用第二顶升机构将侧面拱架顶到顶部拱架的设计高度,滚轮带动侧面拱架滑入弧形滑槽内,进而使侧面拱架到达设计位置;第一顶升机构和第二顶升机构同时下降,再将顶部拱架放到第一顶升机构上,第一顶升机构将顶部拱架顶到设计位置,通过螺栓等连接件连接顶部拱架和侧面拱架。

2.在隧道初期支护的拱架设计中,通常上部的拱架为等半径的弧形拱架,下部为竖直的拱架,本方案中,上台阶上施工的均为等半径的弧形拱架,因此,第一顶升机构和第二顶升机构能同时适用于顶部拱架和侧面拱架,位于第二顶升机构上的侧面拱架也能顺利滑到弧形滑槽内。

3.现有技术中,由于采用人工安装拱架,通常先安装侧面拱架,再在侧面拱架上安装顶部拱架,但刚开挖的掌子面十分不稳定,在拱架拼装过程中掌子面上方容易产生落石;而本方案中,第一顶升机构先将侧面拱架向上顶起,以挡住上方的落石,防止落实砸伤人,侧面拱架滑倒弧形滑槽内后,第一顶升机构又将顶部拱架向上顶起,始终保持掌子面上方的落实能被拱架挡住,提高了施工的安全性。

4.现有技术中,通常需要几人扶住拱架,几人通过焊接或螺栓连接的方式固定拱架;而本方案中,水平伸缩机构、第一顶升机构和第二顶升机构为拱架提供了支撑,取代了扶住拱架的几个人,节省了人力;机械结构提供支撑的稳定性更高,拱架在移动过程中更加稳固,工人不必人工将拱架从台车顶部放到上台阶上,直接通过弧形滑槽滑下即可,提高了施工效率。

优选的,作为一种改进,滚轮端部设有从动齿轮,第二顶升杆顶部设有第一转轴,第一转轴穿过从动齿轮以及滚轮并和滚轮转动连接,第二顶升杆顶部内设有滚动电机,滚动电机端部设有主动齿轮,主动齿轮和从动齿轮啮合。如此设置,使滚轮自动化滚动,无需人为推动第二顶升杆上的侧面拱架滑动,节省人力,提高施工效率。

优选的,作为一种改进,弧形滑槽包括两个侧挡板,两个侧挡板之间靠近台车一侧设有若干连接杆。如此设置,侧面拱架向下滑动时,通过两个侧挡板为侧面拱架导向;通过侧面拱架和连接杆的摩擦,为侧面拱架降速,防止侧面拱架滑动速度过快导致其下端被撞坏。

优选的,作为一种改进,弧形滑槽底部设有限制侧面拱架滑动的限位件,限位件和弧形滑槽可拆卸连接。如此设置,侧面拱架滑入弧形滑槽内后,和限位件碰撞停下,以气道缓冲作用,侧面拱架的速度降为零,取下限位件,侧面拱架再落到上台阶上,相较于取消限位件,本方案中侧面拱架落到上台阶上时,受到的冲击力大幅降低,进而防止侧面拱架下端被撞坏。

优选的,作为一种改进,第一顶升机构沿隧道长度方向设有多个,加固系统还包括超前支护单元,超前支护单元包括若干超前杆件,超前杆件倾斜穿过拱架单元上方,超前杆件端部位于掌子面前方的上方围岩中;顶部拱架包括限位拱架,限位拱架上侧开有若干弧形的限位槽,限位槽位置和超前杆件的位置对应。

如此设置,对于危岩较差的施工段,上台阶上,完成拱架拼装后,通常需要设置超前支护,从而加固前方危岩,减少前方开挖后围岩坍塌的概率,一方面提高了施工的安全性,另一方面也减少用来填补坍塌区域所用的混凝土量,以减少成本;

为达到上述效果,超前杆件和开挖外轮廓线的夹角(倾角)通常控制在10-15°,而围岩较差的施工段,相邻两榀拱架的设计间距为60cm左右,对于现场工人来说,要从两榀拱架之间以10-15°的倾角打入超前杆件存在困难,需要人为将钻机举高,不便于人为控制倾角,安装超前杆件前打孔时也存在打偏的可能,从而导致超前杆件分布不均匀,进而导致前方部分危岩由于缺少超前导管而更加容易坍塌。

而本方案中,最靠近掌子面的一榀拱架顶部使用限位拱架,在离掌子面较远的一榀拱架下方,将多余的限位拱架放在对应的第一顶升机构上;在使用钻机为超前杆件打孔时,钻机的机身放在后方的第一顶升机构上,以节省工人体力,将钻机的钻杆放在上述两个限位拱架的限位槽上,以防止角度打偏;由于限位拱架在上侧设置限位孔,加大了超前杆件调整角度的范围,即使两榀拱架的设计间距为60cm左右,也能轻松地将超前杆件的倾角控制在通常控制在10-15°。

现有技术中,通常将超前杆件放在其中一个顶部拱架上,为超前杆件提供向上的支撑力,然而相对地,增加了顶部拱架承受的向下的反作用力,如果前方围岩垮塌,大部分荷载通过超前杆件传递给顶部拱架,顶部构架容易产生变形,从而使整体结构失去稳定性;而本方案中,超前杆件将限位拱架下压后,限位槽首先开始收缩,从而将超前杆件夹紧,超前杆件承受的荷载通过限位槽侧壁斜向传递给限位拱架,大部分荷载沿限位拱架轴向传递给侧面拱架,进而传递给上台阶,优化了受力结构,限位拱架轴向承受荷载更不易变形,整体结构更稳定。

优选的,作为一种改进,第一顶升机构包括至少两个第一顶升杆,每个第一顶升杆和台车螺栓连接,第一顶升杆顶部均设有支撑槽和支撑件,支撑件下部和支撑槽形状相配合,支撑件包括钻机顶托和拱架顶托。如此设置,根据钻机和拱架形状不同,设置钻机顶托和拱架顶托,以便于第一顶升机构顶起钻机和拱架。

附图说明

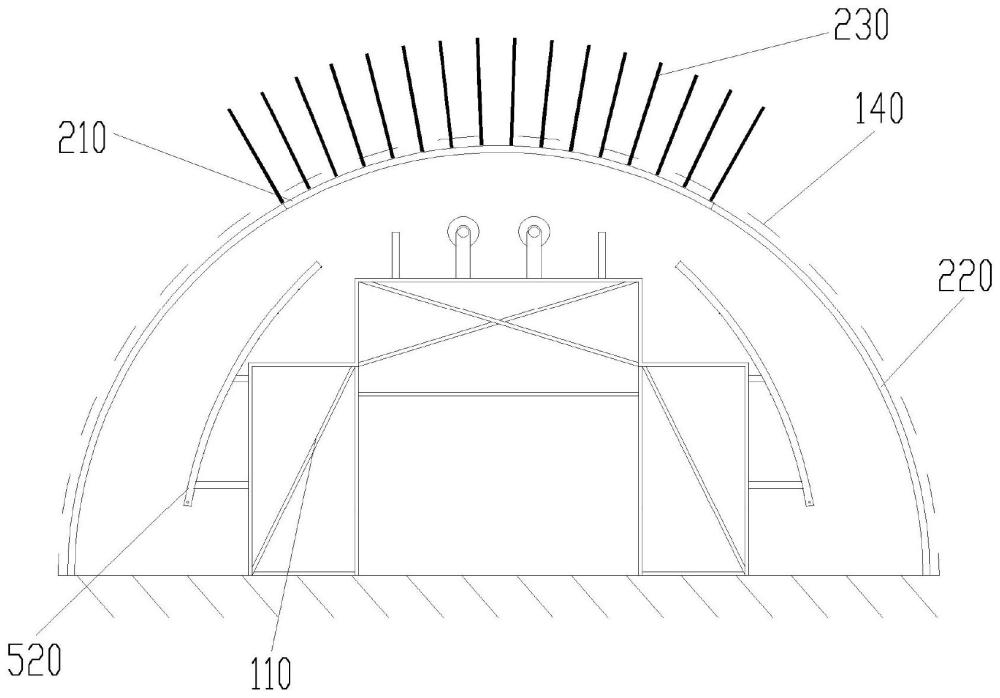

图1为实施例的主视示意图;

图2为实施例的顶部拱架和台车主视示意图;

图3为实施例侧视图;

图4为图3中A处放大图;

图5为实施例的限位拱架三维轴测图;

图6为实施例的第二顶升杆内部结构图;

图7为实施例的弧形滑槽局部图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:台车110、上台阶120、下台阶130、开挖轮廓线140、掌子面150、顶部拱架210、普通顶部拱架211、限位拱架212、限位槽213、侧面拱架220、超前小导管230、钻机的机身310、钻机的钻杆320、第一顶升杆410、钻机顶托411、拱架顶托412、第二顶升杆420、第一转轴421、第二转轴422、滚轮423、主动齿轮424、第一从动齿轮425、第二从动齿轮426、滚动电机427、水平伸缩杆510、弧形滑槽520、侧挡板521、连接杆522、销孔523。

实施例

实施例基本如图1-图7所示:一种隧道施工装置,包括台车110和加固系统,位于如图3所示的上台阶120上,图3左侧为隧道进口,下台阶130和上台阶120之间设有临时栈桥(图中未画出),以便装载机带台车110通过,图3右侧为刚经过开挖的掌子面150,本发明的目的在于帮助掌子面150安全、快速地进行初期支护。

图3中的加固系统位置和设计图上的位置一致,加固系统包括超前支护单元和三榀拱架单元,如图4所示,三榀拱架单元从右至左依次为第一拱架单元、第二拱架单元和第三拱架单元,拱架单元之间的间距为0.6m,如图1所示,每榀拱架单元均包括长度相等的顶部拱架210和两节侧面拱架220,顶部拱架210和侧面拱架220均为槽钢,且能拼合形成半圆拱,拼合方式为螺栓连接;超前支护单元包括若干超前杆件,超前杆件为超前小导管230,如图4所示,钻机沿开挖轮廓线140以10-15°的倾角θ倾斜穿过顶部拱架210上方打孔,如图1所示,将超前小导管230放在孔内,超前小导管230端部位于掌子面150右侧的上方围岩中;第二拱架单元和第三拱架单元中的顶部拱架210为普通顶部拱架211,第一拱架单元中的顶部拱架210为限位拱架212,两者区别在于,如图5所示的限位拱架212上侧开有若干弧形的限位槽213,限位槽213位置和超前小导管230的位置对应,限位槽213和超前小导管230的形状相配合,使用钻机的钻杆320和超前小导管230的形状相近的钻机为超前小导管230打孔,最靠近掌子面150的拱架单元的顶部使用限位拱架212,其他拱架单元顶部使用普通顶部拱架211。

如图4所示,台车110上侧设有四个顶升系统,顶升系统从右至左依次为第一顶升系统、第二顶升系统、第三顶升系统和第四顶升系统,每个顶升系统均能辅助完成一榀拱架单元的拼装,每个顶升系统均包括第一顶升机构和第二顶升机构,第一顶升机构括两个第一顶升杆410和两个支撑件,每个第一顶升杆410底部和台车110螺栓连接,第一顶升杆410顶部均开有支撑槽,支撑件下部和支撑槽形状相配合,支撑件包括钻机顶托411和拱架顶托412,钻机顶托411为支撑在两个支撑槽上的横梁,钻机顶托411上侧和钻机的机身310下部形状相配合,拱架顶托412为支撑在一个支撑槽上的垫块,拱架顶托412和侧面拱架220以及顶部拱架210形状相配合。

如图2所示,第二顶升机构包括第二顶升杆420,第二顶升杆420下端螺栓连接在台车110上,第二顶升杆420为矩形管,第二顶升杆420顶部焊有第一转轴421,第一转轴421上转动连接有水平设置的圆筒形的滚轮423,如图6所示,第二顶升杆420内部设有第二转轴422、滚动电机427和从动齿轮,第二转轴422水平和第二顶升杆420焊接,滚动电机427和第二顶升杆420螺栓连接,从动齿轮包括第一从动齿轮425和第二从动齿轮426,第一从动齿轮425焊接在滚轮423左端,第二从动齿轮426和第二转轴422转动连接,滚动电机427的输出轴键连接有主动齿轮424,主动齿轮424、第二从动齿轮426和第一从动齿轮425依次啮合,滚动电机427为MR-J2S-100A型号的伺服电机。

如图2所示,台车110左右两侧分别设有一个水平伸缩机构,每个水平伸缩机构均包括弧形滑槽520和两个水平伸缩杆510,以台车110左侧的水平伸缩机构为例,如图7所示,弧形滑槽520包括两个平行的弧形的侧挡板521,两个侧挡板521之间右侧焊接有若干连接杆522,两个侧挡板521下端均开有销孔523,销孔523内插有限位件,限位件为插销(图中未画出);水平伸缩杆510右端和台车110侧面螺栓连接,左端和两个侧挡板521焊接,侧面拱架220能在弧形滑槽520内滑动,弧形滑槽520的长度小于侧面拱架220长度。

本实施例中的第一顶升杆410和第二顶升杆420的下部均为电动伸缩杆,水平伸缩杆510也为电动伸缩杆。

第一顶升系统、第二顶升系统和第三顶升系统辅助完成对应的第一拱架单元、第二拱架单元和第三拱架单元的拼装的具体实施步骤均如下:

1.掌子面150开挖之后,在洞口的拱架堆放处,将拱架顶托412放在第一顶升杆410顶部,将侧面拱架220放在第一顶升机构上,将其他的拱架放在台车110上,用装载机将台车110运到掌子面150前;

2.驱动第一顶升杆410,如图2所示,将侧面拱架220往上顶到略低于顶部拱架210地设计高度,驱动水平伸缩杆510,带动弧形滑槽520移动到侧面拱架220的设计位置;

3.驱动第二顶升杆420,将侧面拱架220顶到顶部拱架210的设计高度,驱动滚动电机427,从而带动主动齿轮424、第二从动齿轮426和第一从动齿轮425旋转,进而使滚轮423带动侧面拱架220滑入弧形滑槽520内,侧面拱架220下端和插销接触,取出插销,侧面拱架220继续沿着弧形滑槽520下滑,最终侧面拱架220下端和上台阶120接触,进而到达设计位置;

4.驱动第一顶升杆410和第二顶升杆420同时下降,再将顶部拱架210放到第一顶升杆410上,通过水平伸缩杆510调整侧面拱架220位置或人工辅助,以保证第一顶升杆410将顶部拱架210顶到设计位置,然后通过螺栓等连接件连接顶部拱架210和侧面拱架220。

围岩较差时,第一顶升系统、第二顶升系统、第三顶升系统和第四顶升系统辅助完成超前支护单元的施工的具体实施步骤如下:

1.第三顶升系统、第二顶升系统和第一顶升系统依次完成三榀拱架单元的拼装,其中,第一拱架单元的顶部使用限位拱架212,第二拱架单元和第三拱架单元顶部采用普通顶部拱架211;

2.如图4所示,将第四顶升系统的第一顶升杆410顶部的拱架顶托412替换成钻机顶托411,将一节限位拱架212放在第四顶升系统的第一顶升杆410顶部,将钻机的机身310支撑在第四顶升系统的第一顶升杆410顶部的限位拱架212上,将钻机的钻杆320左部支撑在第三顶升系统的第一顶升杆410顶部,将钻机的钻杆320右部支撑在第一拱架单元的限位拱架212的限位槽213内。

3.按图1的布置钻孔,将超前小导管230插入孔内,并对孔内进行注浆。

4.喷射喷射混凝土,从而掩埋全部加固系统,进行下一个开挖循环。

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。