一种多晶金刚石红外光学材料及其制备方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明属于金刚石光学材料制备技术领域,具体涉及一种多晶金刚石红外光学材料及其制备方法。

背景技术

随着世界军事技术的发展,高超声速飞行器逐渐成为了目前各军事强国装备竞争的热点。用作该类飞行器光电信号传输介质的红外窗口显得极为重要。飞行速度的增加意味着更加严重的气动加热效应以及与空气中水滴、盐雾以及沙砾的冲蚀。传统红外材料如MgF

金刚石综合性能优异,应用前景广阔,但由于天然金刚石尺寸小、稀缺、价格极其昂贵等因素,主要用作奢侈品,工业化应用成本高。针对红外光学系统的光学窗口的应用需求,迫切需要开发大尺寸、低成本的、具备实用化前景的人造金刚石材料技术。迄今为止,国内外已经开发出若干种人造金刚石的方法,较为常用的主要有:高温高压(HPHT法)、热丝化学气相沉积(HFCVD法)、微波等离子体气相沉积(MPCVD)法等,其中MPCVD方法制备的金刚石,具有光学品质好、易于大尺寸制备等特点,是目前制备大尺寸(英寸级以上)光学级金刚石的首选方法。

与MPCVD单晶金刚石相比,多晶金刚石由于基底来源广(即不依赖基底),便于大尺寸制备,但生长速率和结晶品质不能兼容。通常,光学级多晶金刚石往往生长速率极慢(1–2μm/h),主要采用CH

如何有效抑制其他竞争晶面的形成(相当于促进优势生长面,比如<110>、<100>面的生长),进而通过晶面的织构化,来实现金刚石的快速生长、且又能具备高的光学品质及热导率,是一项很大的挑战。

发明内容

本发明提供一种<110>晶面织构化的多晶金刚石红外光学材料的制备方法,该制备方法能够实现金刚石的快速生长,且获得的金刚石具有较高的光学品质及热导率。

本发明具体实施例提供了一种多晶金刚石红外光学材料的制备方法,包括:

(1)对单晶硅进行超声清洗、打磨;

(2)采用MPCVD设备,将CH

(3)采用腐蚀液刻蚀单晶硅得到金刚石样品,对金刚石样品洗净、烘干、激光切边,以及对金刚石样本的生长面进行抛光得到<110>晶面织构化的多晶金刚石红外光学材料。

进一步的,所述MPCVD方法的工艺参数为:反应功率为3.7–4.5kW,反应温度为850–900℃,反应气压为10.4–14.6kPa,生长时间不低于150h,升温速率为10–30℃/min,降温速率为10–30℃/min。

通过控制合适的反应功率和反应气压,能够使得等离子体具有合适的浓度,面积和密度,能够将较低含量的N元素够渗入金刚石中,提高了金刚石的生成质量,反应温度过低金刚石结晶较差,反应温度过高,晶粒过大,晶粒内部形成缺陷,形成较多的吸收源,影响光学品质,生长时间过低无法生长成毫米级别的金刚石,升降温速率过快容易导致金刚石表面开裂。

进一步的,所述对单晶硅进行超声清洗、打磨,包括:

通过无水乙醇超声清洗单晶硅10-30min,以去除硅上的残留污染物;

通过砂纸或浸有纳米金刚石粉的无水乙醇悬浊液的无尘布打磨清洗后的单晶硅,打磨时间为3-5min;

然后将打磨后的单晶硅放入纳米金刚石粉的无水乙醇悬浊液中进行超声处理20-40min,然后取出烘干。

通过打磨单晶硅,在单晶硅表面形成细密均匀的划痕,便于纳米金刚石粉沉积在硅表面,为金刚石膜的形核生长提供有利条件。

进一步的,所述单晶硅的尺寸为Φ25.4–50.8mm,厚度为1.0–3.0mm;

进一步的,所述砂纸粒度为500–1000CW,所述纳米金刚石粉的平均粒径为100–300nm。颗粒如果太细,则打磨效果不明显;颗粒若太粗,则容易造成硅表面形成大的损伤。

进一步的,在所述MPCVD设备中,打磨的单晶硅位于金属钼托上,所述金属钼托位于反应腔体的冷却台上,所述金属钼托的厚度为3.0–6.0mm。合适的金属钼托的厚度,主要是用来调控单晶硅基底的高度,与微波设备所形成的等离子体球进行较好的接触,过高、过低都会影响沉积的金刚石的表面温度。

进一步的,所述N

进一步的,所述MPCVD设备中的真空度为1×10

进一步的,所述采用腐蚀液刻蚀单晶硅得到金刚石样品,所述腐蚀液包括氢氟酸和硝酸,所述氢氟酸和硝酸的质量比为3:1–5:1。

进一步的,通过激光切掉金刚石样品的圆周黑边。

进一步的,对金刚石样本的生长面进行抛光,包括:

使用平均粒径为0.5–2.0μm的金刚石微粉对金刚石样本的生长面进行抛光。使得获得的多晶金刚石红外光学材料具有光滑的表面,有利于光的透射。

本发明还提供了一种多晶金刚石红外光学材料,采用所述的多晶金刚石红外光学材料制备方法制备得到,所述多晶金刚石红外光学材料为<110>晶面织构化。

进一步的,所述多晶金刚石红外光学材料的尺寸为Φ25.0–50.0mm、厚度不低于0.6mm。

进一步的,所述多晶金刚石红外光学材料的生长速率为3–8μm/h,中红外的透过率峰值为52–73%,室温热导率为>1500W/mK。

与现有技术相比,本发明的有益效果为:

本发明通过通入较低含量的N

附图说明

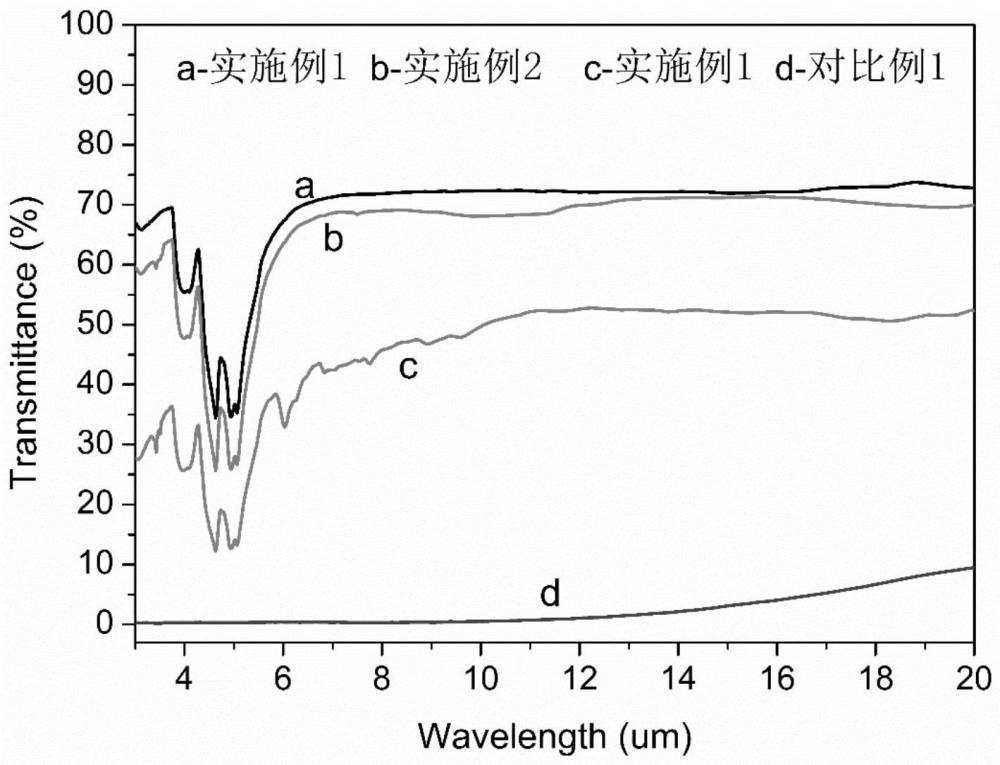

图1本发明具体实施例、以及对比例所得金刚石材料的红外透过光谱曲线;

图2为本发明具体实施例、以及对比例所得金刚石材料的X射线衍射(XRD)测试结果;

图3为本发明具体实施例、以及对比例所得金刚石材料的拉曼光谱及半峰宽(FHWM)测试结果。

具体实施方式

采用通入少量氮气(混合气)的方法,可以实现晶面取向的择优调控,在显著提高CVD金刚石膜生长速率的同时,尽量减少中红外波段(尤其8–12μm)透过率损失。通过对于生长过程中金刚石膜生长工艺参数的具体调控,制备出了具有<110>晶面高度取向性、生长速率快(3–8μm/h)、中红外(3.020.0μm)透过率高(峰值可达52–73%)、热导率高(>1500W/mK)的多晶金刚石红外光学材料。

基于以上研究,本发明提供的一种<110>晶面织构化的多晶金刚石红外光学材料及其制备方法,包括以下步骤:

1)取一定尺寸的单晶硅,首先在无水乙醇中超声清洗10–30min去除表面污染物,烘干后用砂纸或浸有纳米金刚石粉的乙醇悬浊液的无尘布打磨3–5min,再用无水乙醇清洗并烘干,使硅片表面产生细密均匀的划痕,再在纳米金刚石粉的无水乙醇悬浊液中超声处理20–40min,最后取出烘干作为衬底材料备用。进一步地,所述单晶硅的尺寸规格为Φ25.4–50.8mm,厚度为1.0–3.0mm的圆片;所使用的砂纸粒度为500–1000CW;打磨以及超声处理过程所使用的纳米金刚石粉的平均粒径为100–300nm。

2)取上述衬底材料,放在一定厚度的金属钼托上,然后一并放入MPCVD设备的反应腔体中的冷却台上,居中放置,再抽真空至1×10

3)使用CH

4)使用一定比例的氢氟酸、硝酸混合液,通过化学反应,刻蚀掉硅衬底,洗净、烘干后,用激光切去金刚石样品的圆周黑边。最后,使用一定规格的金刚石微粉作为抛光介质,抛光金刚石厚膜样品的生长面,得到金刚石红外光学材料。进一步地,所述氢氟酸与硝酸的比例为3:1–5:1;抛光中所使用的金刚石微粉的平均粒径为0.5–2.0μm。

所得多晶金刚石材料的最终尺寸为Φ25.0–50.0mm、厚度不低于0.6mm,它具有<110>晶面强取向(即织构化)特征、良好的光学性能(红外光学波段2.5–20.0μm的透过率峰值可达52–73%)、良好的结晶品质(无明显非晶相)、生长速率快(可达3–8μm/h)、热导率高于1500W/mK等特点。

为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

实施例1

1)取Ф25.4×1.0mm规格的单晶硅片,在无水乙醇中超声清洗10min,烘干后用细砂纸打磨一定时间,用无水乙醇洗净并烘干,使硅片表面产生细密均匀的划痕,在纳米金刚石粉的乙醇悬浊液中超声一定时间,最后取出洗净并烘干作为衬底材料。

进一步地,所使用的细砂纸粒度为1000CW,打磨时间3min;

进一步地,所使用的纳米金刚石粉的乙醇悬浊液中,纳米金刚石粉的平均粒径为200nm,超声时间30min。

2)将衬底材料放在一定厚度的钼托上,然后放入MPCVD设备反应腔体中的冷却台上,居中放置,再抽真空至0.95×10

进一步地,所使用的钼托厚度为4.5mm;

3)使用CH

进一步地,所通入的CH

进一步地,生长过程中,通过调节微波输出功率并稳定控制在3.7kW,使得衬底表面温度控制在852℃;气压控制在14.6kPa;生长时间为240h;降温速率为28℃/min。

4)使用一定比例的氢氟酸、硝酸混合液刻蚀掉硅衬底,洗净、烘干后用激光切去黑边,最后使用一定规格的金刚石微粉作为抛光介质抛光金刚石生长面,得到织构化多晶金刚石红外光学材料,具有<110>晶面强取向特征。

进一步地,所述氢氟酸与硝酸的比例为3:1;

进一步地,抛光所使用的金刚石微粉平均粒径为0.55μm.

所得到的多晶金刚石红外光学材料,最终尺寸为Ф25.0mm、厚度约为0.7mm,生长速率为3.5μm/h,热导率为2003W/mK,透过率峰值为73%。

实施例2

1)取Ф38.1×2.0mm规格的单晶硅片,在无水乙醇中超声清洗20min,烘干后用细砂纸打磨一定时间,用无水乙醇洗净并烘干,使硅片表面产生细密均匀的划痕,在纳米金刚石粉的乙醇悬浊液中超声一定时间,最后取出洗净并烘干作为衬底材料。

进一步地,所使用的细砂纸粒度为500CW,打磨时间5min;

进一步地,所使用的纳米金刚石粉的乙醇悬浊液中,纳米金刚石粉的平均粒径为100nm,超声时间40min。

2)将衬底材料放在一定厚度的钼托上,然后放入MPCVD设备反应腔体中的冷却台上,居中放置,再抽真空至0.68×10

进一步地,所使用的钼托厚度为3.0mm;

3)使用CH

进一步地,所通入的CH

进一步地,生长过程中,通过调节微波输出功率并稳定控制在4.1kW,使得衬底表面温度控制在870℃;气压控制在12.2kPa;生长时间为180h;降温速率为12℃/min。

4)使用一定比例的氢氟酸、硝酸混合液刻蚀掉硅衬底,洗净、烘干后用激光切去黑边,最后使用一定规格的金刚石微粉作为抛光介质抛光金刚石生长面,得到织构化多晶金刚石红外光学材料,具有<110>晶面强取向特征。

进一步地,所述氢氟酸与硝酸的比例为4:1;

进一步地,抛光所使用的金刚石微粉平均粒径为1.0μm.

所得到的多晶金刚石红外光学材料,最终尺寸为Ф37.8mm、厚度约为0.8mm,生长速率为5.1μm/h,热导率为1988W/mK,透过率峰值为71%。

实施例3

1)取Ф50.8×3.0mm规格的单晶硅片,在无水乙醇中超声清洗30min,烘干后用浸有纳米金刚石粉乙醇悬浊液的无尘布打磨一段时间,用无水乙醇洗净并烘干,使硅片表面产生细密均匀的划痕,在纳米金刚石粉的乙醇悬浊液中超声一定时间,最后取出洗净并烘干作为衬底材料。

进一步地,打磨所使用的纳米金刚石粉的乙醇悬浊液中,纳米金刚石粉的平均粒径为100nm,打磨时间5min;

进一步地,所使用的纳米金刚石粉的乙醇悬浊液中,纳米金刚石粉的平均粒径为200nm,超声时间20min。

2)将衬底材料放在一定厚度的钼托上,然后放入MPCVD设备反应腔体中的冷却台上,居中放置,再抽真空至0.55×10

进一步地,所使用的钼托厚度为6.0mm;

3)使用CH

进一步地,所通入的CH

进一步地,生长过程中,通过调节微波输出功率并稳定控制在4.5kW,使得衬底表面温度控制在898℃;气压控制在10.4kPa;生长时间为216h;降温速率为23℃/min。

4)使用一定比例的氢氟酸、硝酸混合液刻蚀掉硅衬底,洗净、烘干后用激光切去黑边,最后使用一定规格的金刚石微粉作为抛光介质抛光金刚石生长面,得到织构化多晶金刚石红外光学材料,具有<110>晶面强取向特征。

进一步地,所述氢氟酸与硝酸的比例为5:1;

进一步地,抛光所使用的金刚石微粉平均粒径为1.9μm.

所得到的多晶金刚石红外光学材料,最终尺寸为Ф50.0mm、厚度约为1.4mm,生长速率为7.9μm/h,热导率为1502W/mK,透过率峰值为52%。

对比例1

(注:与实施例1参数相比,仅提高N

1)取Ф25.4×1.0mm规格的单晶硅片,在无水乙醇中超声清洗10min,烘干后用细砂纸打磨一定时间,用无水乙醇洗净并烘干,使硅片表面产生细密均匀的划痕,在纳米金刚石粉的乙醇悬浊液中超声一定时间,最后取出洗净并烘干作为衬底材料。

进一步地,所使用的细砂纸粒度为1000CW,打磨时间3min;

进一步地,所使用的纳米金刚石粉的乙醇悬浊液中,纳米金刚石粉的平均粒径为200nm,超声时间30min。

2)将衬底材料放在一定厚度的钼托上,然后放入MPCVD设备反应腔体中的冷却台上,居中放置,再抽真空至0.95×10

进一步地,所使用的钼托厚度为4.5mm;

3)使用CH

进一步地,所通入的CH

进一步地,生长过程中,通过调节微波输出功率并稳定控制在3.7kW,使得衬底表面温度控制在852℃;气压控制在14.6kPa;生长时间为240h;降温速率为28℃/min。

4)使用一定比例的氢氟酸、硝酸混合液刻蚀掉硅衬底,洗净、烘干后用激光切去黑边,最后使用一定规格的金刚石微粉作为抛光介质抛光金刚石生长面,得到金刚石材料。

进一步地,所述氢氟酸与硝酸的比例为3:1;

进一步地,抛光所使用的金刚石微粉平均粒径为0.55μm.

所得到的金刚石材料,最终尺寸为Ф25.0mm、厚度约为0.7mm,生长速率为12μm/h,热导率为700W/mK。

性能分析:

本发明实例1、2、3所得具有<110>晶面织构化特征的多晶金刚石红外光学材料,在3.0–20.0μm波段的红外透过率如图1所示,即透过率(Transmittance)与波长(Wavelength)的关系测试结果。可以看到,a、b、c样品均具有良好的红外透光性能,透过率峰值可达52–73%,而对比例样品的d透过率较低。

本发明实例1、2、3所得的具有<110>晶面织构化特征的多晶金刚石红外光学材料的XRD谱图,即角度(Theta)与强度(Intensity)的关系、拉曼光谱,即拉曼迁移(Ramanshift)与强度(Intensity)关系测试结果,分别如图2、3所示。如图2中(a)所示,对于高品质的光学级多晶金刚石材料的CVD合成,以<110>面为生长最为显著。实施例1–3得到的金刚石材料,均具有强<110>晶面取向特征,尤其是当氮含量增加时(从a到b、再到c),取织构化特征更为明显。

如图3中(a)所示,也可以反映出氮掺杂浓度的变化,从半峰宽(FHWH=2.5、3.1、4.3)可以反映出,所得金刚石材料具有良好的结晶质量,均具有典型的金刚石特征峰(1332cm

基于对比案例1,可以看到,当N

以上所述实施案例1-3仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。