单晶炉复投投料方法及单晶炉复投投料装置

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及单晶硅制造技术领域,特别涉及一种单晶炉复投投料方法及单晶炉复投投料装置。

背景技术

由于“双碳”目标的越来越近,光伏作为最主要、最稳定的清洁能源之一被国家大力发展,近几年光伏产业装机量不断上涨,上下游产能均在不断上升,由于硅棒拉制环节行业内主流采用RCZ法进行连续拉晶,拉晶时间长,操作工序多,人员需求量极大,,人员技能培养速度远远小于产能扩张速度。

目前在复投加料阶段需要员工手动下降加料器进行加料,复投加料人工操作次数多,且需要观察炉内硅料熔化速率,料块线性尺寸等,导致,导致单晶炉复投投料时工作人员的劳动强度较大。

因此,如何降低单晶炉复投投料时工作人员的劳动强度,是本领域技术人员亟待解决的技术问题。

发明内容

本发明的目的是提供一种单晶炉复投投料方法,以降低单晶炉复投投料时工作人员的劳动强度。本发明的另一目的是提供一种单晶炉复投投料装置。

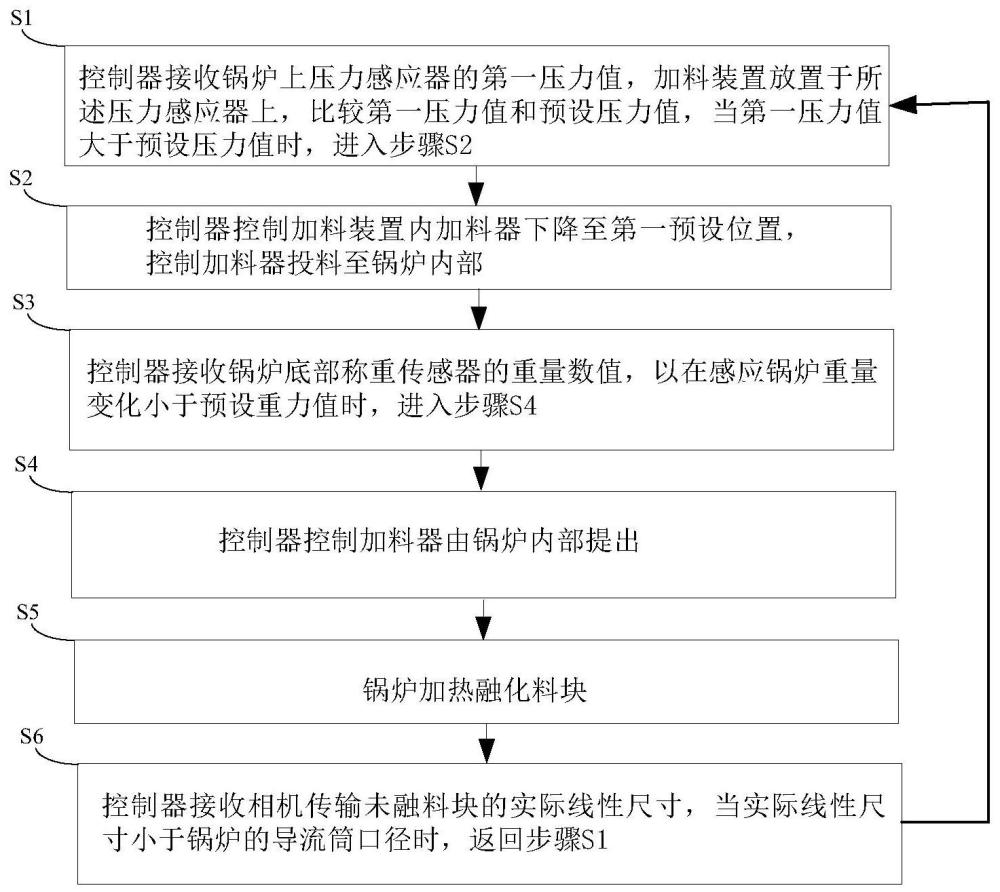

为实现上述目的,本发明提供一种单晶炉复投投料方法,包括步骤:

S1、控制器接收锅炉上压力感应器的第一压力值,加料装置放置于所述压力感应器上,比较第一压力值和预设压力值,当第一压力值大于预设压力值时,携带有料块所述加料装置安装于锅炉上,进入步骤S2;

S2、控制器控制加料装置内加料器下降至所述锅炉内部下料;

S3、控制器接收锅炉底部称重传感器的重量数值,以在感应锅炉重量变化小于预设重力值时,进入步骤S4;

S4、控制器控制加料器由锅炉内部提出。

可选地,在上述单晶炉复投投料方法中,还包括步骤:

S5、锅炉加热融化料块;

S6、控制器接收相机传输未融料块的实际线性尺寸,当实际线性尺寸小于锅炉的导流筒口径时,返回步骤S1。

可选地,在上述单晶炉复投投料方法中,所述控制器内设置有比较第一压力值和预设压力值的比较模块。

可选地,在上述单晶炉复投投料方法中,所述锅炉上设有支撑法兰,压力传感器位于所述支撑法兰上方。

可选地,在上述单晶炉复投投料方法中,所述第一压力值为携带有料块的加料器对应的压力值。

可选地,在上述单晶炉复投投料方法中,所述步骤S2中,所述控制器控制加料装置内加料器以第一速度下降至第一预设位置,所述第一速度为4mm/s-6mm/s。

可选地,在上述单晶炉复投投料方法中,所述步骤S1还包括:当压力感应器感应压力超过第一压力值时,所述控制器控制报警器报警。

可选地,在上述单晶炉复投投料方法中,所述报警器通过声音或灯光报警。

可选地,在上述单晶炉复投投料方法中,所述控制器控制报警器在预设时间段报警。

一种单晶炉复投投料装置,包括:

压力传感器,所述压力传感器设置在所述锅炉上;

称重传感器,所述称重传感器设置在锅炉底部,用于感应锅炉重量;

加料装置,所述加料装置设置在所述压力传感器上方,所述加料装置包括用于向锅炉内部加料的加料器;

控制器,所述压力传感器、所述称重传感器和所述加料装置均与所述控制器信号连接,控制器接收锅炉上压力感应器的第一压力值,加料装置放置于所述压力感应器上,比较第一压力值和预设压力值,当第一压力值大于预设压力值时,控制器控制加料装置内加料器下降至所述锅炉内部下料;控制器接收锅炉底部称重传感器的重量数值,以在感应锅炉重量变化小于预设重力值时,控制器控制加料器由锅炉内部提出。

在上述技术方案中,本发明提供的单晶炉复投投料方法包括步骤:S1、控制器接收锅炉上压力感应器的第一压力值,加料装置放置于所述压力感应器上,比较第一压力值和预设压力值,当第一压力值大于预设压力值时,携带有料块加料装置安装于锅炉上,进入步骤S2;

S2、控制器控制加料装置内加料器下降至第一预设位置,控制所述加料器投料至所述锅炉内部;S3、控制器接收锅炉底部称重传感器的重量数值,以在感应锅炉重量变化小于预设重力值时,进入步骤S4;S4、控制器控制加料器由锅炉内部提出。

通过上述描述可知,在本申请提供的单晶炉复投投料方法中,通过控制器接收压力传感器和称重传感器的信号,实现锅炉内部自动投料和将投料后的加料器自动提出锅炉,无需工作人员手动操作,有效地降低了工作人员的劳动强度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为本发明实施例所提供的单晶炉复投投料方法的结构示意图;

图2为本发明实施例所提供的加料装置的结构示意图。

其中图2中:1-加料装置、2-加料法兰、3-加料器。

具体实施方式

本发明的核心是提供一种单晶炉复投投料方法,以降低单晶炉复投投料时工作人员的劳动强度。本发明的另一核心是提供一种单晶炉复投投料装置。

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和实施方式对本发明作进一步的详细说明。

请参考图1和图2。

在一种具体实施方式中,本发明具体实施例提供的单晶炉复投投料方法包括步骤:

S1、控制器接收锅炉上压力感应器的第一压力值,加料装置1放置于所述压力感应器上,比较第一压力值和预设压力值,当第一压力值大于预设压力值时,此时控制器可以判定为携带有料块所述加料装置安装于锅炉上,进入步骤S2。

具体的,第一压力值对应可以为携带有料块的加料器3对应的压力值,或者第一压力值略小于携带有料块的加料器3对应的压力值。优选,控制器内设置有比较第一压力值和预设压力值的比较模块,即第一压力值和预设压力值可以通过控制器内置的比较模块实现比较。

具体的,第一压力值可以为5kg对应的压力值时。

S2、控制器控制加料装置1内加料器3下降至第一预设位置,控制加料器3投料至锅炉内部。具体的,加料器3可以根据加料器3底锥开度进行标定,通常加料器3内晶体下降距离为100mm-130mm(根据加料器3设计尺寸标定)。

第一预设位置可以为由放置在加料装置1放置于所述压力感应器上时的初始位置下降100mm-130mm所对应的位置。

控制器控制加料装置1内加料器3以第一速度下降至第一预设位置,第一速度为4mm/s-6mm/s。具体的,加料器3下降速度可以为5mm/s,本申请在投料时,控制器控制加料器3以较低速度下降,便于稳定控制加料器3下落。

S3、控制器接收锅炉底部称重传感器的重量数值,以在感应锅炉重量变化小于预设重力值时。如,称重传感器设置在锅炉的坩埚轴处,称重传感器重量变化量≤1kg即认为加料已完成,进入步骤S4。通常此时料块已下落至锅炉内。

本申请称重传感器可判断单次加料量及埚内剩料量,同时可监控是否完成加料。

为了避免误操作,可以在控制器接收锅炉底部称重传感器的重量数值在预设时间段内均小于预设重力值后再进入步骤S4。

S4、控制器控制加料器3由锅炉内部提出。工作人员将加料器3提出后更换已装好料的下一个加料器3再次进行复投。

通过上述描述可知,在本申请具体实施例所提供的单晶炉复投投料方法中,通过控制器接收压力传感器和称重传感器的信号,实现锅炉内部自动投料和将投料后的加料器3自动提出锅炉,无需工作人员手动操作,有效地降低了工作人员的劳动强度。

通过本申请单晶炉复投投料方法可大大降低人员重复操作次数,降低人员长期重复操作的疲劳感,极大程度上降低了人员操作失误的概率,提升安全性。

本申请提供的单晶炉复投投料方法还包括步骤:

S5、锅炉加热融化料块,具体的,可以通过控制器控制锅炉的加热工作。锅炉内的料块可以通过电加热或者液体加热等方式融化。

S6、控制器接收相机传输未融料块的实际线性尺寸,当实际线性尺寸小于锅炉的导流筒口径时,返回步骤S1。具体的,相机可以为CCD相机。实际线性尺寸与锅炉的导流筒口径的比较可以通过设置在控制器内的比较模块实现。

为了便于支撑加料装置1,优选,锅炉上设有支撑法兰,压力传感器位于支撑法兰上方。其中,加料装置1外壁设有与加料法兰2对应的加料法兰2。当将加热装置安装在锅炉上时,加料法兰2底端与支撑法兰抵接,进而支撑额加料装置1,压力传感器感应支撑法兰压力。

单晶炉复投投料方法步骤S1还包括:当压力感应器感应压力超过第一压力值时,控制器控制报警器报警,通过报警器报警可以提醒使用者接着开始加料操作。报警器通过声音报警,例如通过蜂鸣器报警。报警器也可以灯光报警,例如报警时,通过灯闪烁指示。

为了避免报警器持续报警,优选,控制器控制报警器在预设时间段报警。例如当进入步骤S2或步骤S3时停止报警操作。

本申请提供的单晶炉复投投料方法对于遇到多个锅炉的炉台同时加料人员无法兼顾,本申请可减少人员操作工步,提升单个锅炉加料效率,提升单晶产能。

本申请提供的一种单晶炉复投投料装置,包括:

压力传感器,压力传感器设置在锅炉上。为了便于支撑加料装置1,优选,锅炉上设有支撑法兰,压力传感器位于支撑法兰上方。其中,加料装置1外壁设有与加料法兰2对应的加料法兰2。当将加热装置安装在锅炉上时,加料法兰2底端与支撑法兰抵接,进而支撑额加料装置1,压力传感器感应支撑法兰压力。

称重传感器,称重传感器设置在锅炉底部,用于感应锅炉重量。

加料装置1,加料装置1设置在压力传感器上方,加料装置1包括用于向锅炉内部加料的加料器3。

控制器,压力传感器、称重传感器和加料装置1均与控制器信号连接。所述压力传感器、所述称重传感器和所述加料装置1均与所述控制器信号连接,所述控制器控制携带有料块的加料装置1位于锅炉上。控制器接收锅炉上压力感应器的第一压力值,加料装置1放置于所述压力感应器上,比较第一压力值和预设压力值,当第一压力值大于预设压力值时,控制器控制加料装置内加料器下降至所述锅炉内部下料。

具体的,第一压力值对应可以为携带有料块的加料器3对应的压力值,或者第一压力值略小于携带有料块的加料器3对应的压力值。

具体的,第一压力值可以为5kg对应的压力值时。通过设置压力传感器,具体的,第一压力值和预设压力值可以通过控制器内置的比较单元实现比较。具体的,第一压力值和预设压力值可以通过控制器内置的比较单元实现比较。

控制器接收锅炉上用于感应加料装置1的压力感应器感应压力超过第一压力值时,控制加料装置1内加料器3下降至所述锅炉内部下料。具体的,加料器3可以根据加料器3底锥开度进行标定,通常加料器3内晶体下降距离为100mm-130mm(根据加料器3设计尺寸标定)。

第一预设位置可以为由放置在加料装置1放置于所述压力感应器上时的初始位置下降100mm-130mm所对应的位置。

控制器控制加料装置1内加料器3以第一速度下降至第一预设位置,第一速度为4mm/s-6mm/s。具体的,加料器3下降速度可以为5mm/s,本申请在投料时,控制器控制加料器3以较低速度下降,便于稳定控制加料器3下落。

所述控制器接收锅炉底部称重传感器数值。

控制器在感应锅炉重量变化小于第一重力值时,控制加料器3由锅炉内部提出。如,称重传感器设置在锅炉的坩埚轴处,称重传感器重量变化量≤1kg即认为加料已完成,进入步骤S4。通常此时料块已下落至锅炉内。

本申请称重传感器可判断单次加料量及埚内剩料量,同时可监控是否完成加料。

工作人员将加料器3提出后更换已装好料的下一个加料器3再次进行复投。

为了避免误操作,可以在控制器接收锅炉底部称重传感器的重量数值在预设时间段内均小于预设重力值后控制器控制加料器由锅炉内部提出。

锅炉加热融化料块,具体的,可以通过控制器控制锅炉的加热工作。锅炉内的料块可以通过电加热或者液体加热等方式融化。

控制器接收相机传输未融料块的实际线性尺寸,当实际线性尺寸小于锅炉的导流筒口径时,进行下一次复投操作。具体的,相机可以为CCD相机。实际线性尺寸与锅炉的导流筒口径的比较可以通过设置在控制器内的比较模块实现。

通过上述描述可知,在本申请具体实施例所提供的单晶炉复投投料装置中,通过控制器接收压力传感器和称重传感器的信号,实现锅炉内部自动投料和将投料后的加料器3自动提出锅炉,无需工作人员手动操作,有效地降低了工作人员的劳动强度。

当压力感应器感应压力超过第一压力值时,控制器控制报警器报警,通过报警器报警可以提醒使用者接着开始加料操作。报警器通过声音报警,例如通过蜂鸣器报警。报警器也可以灯光报警,例如报警时,通过灯闪烁指示。

为了避免报警器持续报警,优选,控制器控制报警器在预设时间段报警。例如当进入步骤S2或步骤S3时停止报警操作。大大降低人员重复操作次数,降低人员长期重复操作的疲劳感,极大程度上降低了人员操作失误的概率,提升安全性。

同时遇到多个锅炉同时加料人员无法兼顾,可减少人员操作工步,提升加料效率,进而提升单晶产能。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。