一种用于硅片外延生长的基座以及装置

文献发布时间:2024-01-17 01:21:27

技术领域

本发明实施例涉及硅片外延生长技术领域,尤其涉及一种用于硅片外延生长的基座以及装置。

背景技术

硅片的外延生长工艺是半导体芯片制造过程中的一个重要工艺,该工艺是指在一定条件下,在经抛光的硅片上再生长一层电阻率和厚度可控、无晶体原生粒子(CrystalOriginated Particles,COP)缺陷且无氧沉淀的硅单晶层。硅片的外延生长的方法主要包括真空外延沉积、气相外延沉积以及液相外延沉积等生长方法,其中以气相外延沉积的应用最为广泛,该方法是在高温环境下,通过硅源气体与氢气反应生成硅单晶并沉积在经抛光的硅片表面从而获得外延层,同时通入掺杂剂,例如B

对于硅片的外延生长而言,平坦度是衡量外延硅片的质量的重要指标,而外延硅片的平坦度与外延层的厚度直接相关。在外延生长过程中,由加热灯泡产生的反应腔室中的温度、硅源气体的浓度、硅源气体的流动速度等都会对外延层的厚度产生非常明显的影响。除此以外,硅片的晶向是影响外延层的厚度进而影响外延硅片的平坦度的另一个重要因素,以下对硅片的晶向以及晶向对外延层厚度的影响进行详细介绍。

参见图1,图1以(100)晶面的硅片W为例示出了硅片的晶向。如图1所示,如果硅片W的三点钟方向是0°/360°的径向方向并且是<110>晶向的话,则相对于0°/360°的径向方向顺时针旋转的90°、180°和270°的径向方向也为硅片W的<110>晶向,而相对于0°/360°的径向方向顺时针旋转的45°、135°、225°和315°的径向方向为硅片W的<100>晶向。也就是说,对于该硅片W而言,4个<110>晶向与沿硅片的周向间隔90°分布的4个径向方向相对应,4个<100>晶向同样与沿硅片的周向间隔90°分布的4个径向方向相对应,而相邻的<110>晶向和<100>晶向沿硅片的周向间隔45°。

参见图2,其示出了在使用常规的用于硅片外延生长的基座的情况下,如图1中示出且直径为300mm的硅片W在距离径向边缘1mm的位置处的边缘部位正面基准最小二乘/范围(Edge Site Frontsurface-referenced least sQuares/Range,ESFQR)结果。在图2中,横坐标表示图1中示出的硅片W的径向方向的角度,纵坐标表示硅片W在对应角度位置处的ESFQR值(单位为nm),该值可以反映出生长的外延层的厚度。如图2所示,在0°/360°、90°、180°和270°的径向方向上,硅片W上生长的外延层的厚度为峰值,也就是说,硅片W在<110>晶向的生长速率最大;从0°、90°、180°和270°的径向方向至45°、135°、225°和315°的径向方向以及从90°、180°、270°和360°的径向方向至45°、135°、225°和315°的径向方向,硅片W上生长的外延层的厚度逐渐减小,也就是说,硅片W的生长速率从<110>晶向至<100>晶向逐渐减小,这也在图1中通过带箭头的弧线示出,其中箭头方向表示生长速率减小方向;在45°、135°、225°和315°的径向方向上,硅片W上生长的外延层的厚度为谷值,也就是说,硅片W在<100>晶向的生长速率最小,而且如在现有技术中已知的,上述厚度差异在越靠近硅片的径向边缘的区域表现的越明显。由于外延层的厚度与电阻率有直接的关系,因此,控制硅片外延层的厚度均匀性具有重要的意义。

发明内容

有鉴于此,本发明实施例期望提供一种用于硅片外延生长的基座以及装置;能够通过变更硅片各区域的温度分布以调整的外延层厚度的均匀性以及电阻率的均匀性,进而提高了外延硅片的平坦度以及产品良率。

本发明实施例的技术方案是这样实现的:

第一方面,本发明实施例提供了一种用于硅片外延生长的基座,所述基座包括:

与硅片不相接触的环形区域,所述环形区域位于基座的周向边缘;

与硅片相接触的圆形区域,所述圆形区域处于所述环形区域的径向内侧;其中,

所述圆形区域被划分为圆形子区域以及多个环形子区域,且在所述圆形子区域以及多个环形子区域中均设置有不同分布密度的孔洞以通过所述孔洞变更硅片表面区域的温度分布。

可选地,所述多个环形子区域包括:第一环形子区域、第二环形子区域、第三环形子区域以及第四环形子区域;其中,

所述第一环形子区域位于所述环形区域的径向内侧且与所述环形区域相邻;

所述第二环形子区域在径向方向上与所述第一环形子区域相邻;

所述第三环形子区域在径向方向上与所述第二环形子区域相邻;

所述第四环形子区域在径向方向上位于所述圆形子区域与所述第三环形子区域之间。

可选地,所述第三环形子区域的直径范围为50mm~75mm。

可选地,所述第三环形子区域上设置的孔洞分布密度为4.8ea/cm

可选地,所述第二环形子区域的直径范围为75mm~90mm。

可选地,所述第二环形子区域上设置的孔洞分布密度为4.0ea/cm

可选地,所述第四环形子区域的直径范围为40mm~50mm。

可选地,所述第四环形子区域上设置的孔洞分布密度为4.0ea/cm

可选地,所述圆形子区域与所述第一环形子区域设置的孔洞分布密度为3.0ea/cm

第二方面,本发明实施例提供了一种用于硅片外延生长的装置,所述装置包括

根据第一方面所述的基座,所述基座用于承载硅片;

基座支撑架,所述基座支撑架用于支撑基座并在外延生长期间驱动基座以一定速度绕中心轴线X旋转;

上部钟罩和下部钟罩,所述上部钟罩和所述下部钟罩一起围闭出容纳所述基座的反应腔室;

进气口,所述进气口用于向所述反应室中顺序地输送清洁气体和硅源气体;

排气口,所述排气口用于将所述清洁气体和所述硅源气体各自的反应尾气排出所述反应室;

多个加热灯泡,所述多个加热灯泡设置在上部石英钟罩和下部石英钟罩的外围并用于透过上部钟罩和下部钟罩在反应腔室中提供用于气相外延沉积的高温环境。

本发明实施例提供了一种用于硅片外延生长的基座以及装置;在本发明实施例中将基座的表面上与硅片相接触的圆形区域划分为不同的区域,并在划分的不同区域中设置不同分布密度的孔洞,由于圆形区域上孔洞的分布密度不相同,因此与对应的硅片表面接收的热量也会存在差异,进而使得硅片表面各个区域的温度分布也会不尽相同,因此实现通过变更硅片表面不同区域的温度分布,从而控制硅片表面的外延层厚度的均匀性,进而也提高了外延层电阻率的均匀性。

附图说明

图1为本发明实施例提供的(100)晶面的硅片的<110>晶向和<100>晶向的示意图;

图2为本发明实施例提供的在使用常规的用于硅片外延生长的基座的情况下,图1中示出的硅片的ESFQR结果;

图3为本发明实施例提供的现有的用于硅片外延生长的装置的示意图;

图4为本发明实施例提供的硅片不同区域处的外延层厚度变化示意图;

图5为与图4对应的硅片各个区域的外延层厚度分布形貌示意图;

图6为本发明实施例提供的硅片不同区域处的外延层电阻率变化示意图;

图7为与图6对应的硅片各个区域的外延层电阻率分布形貌示意图;

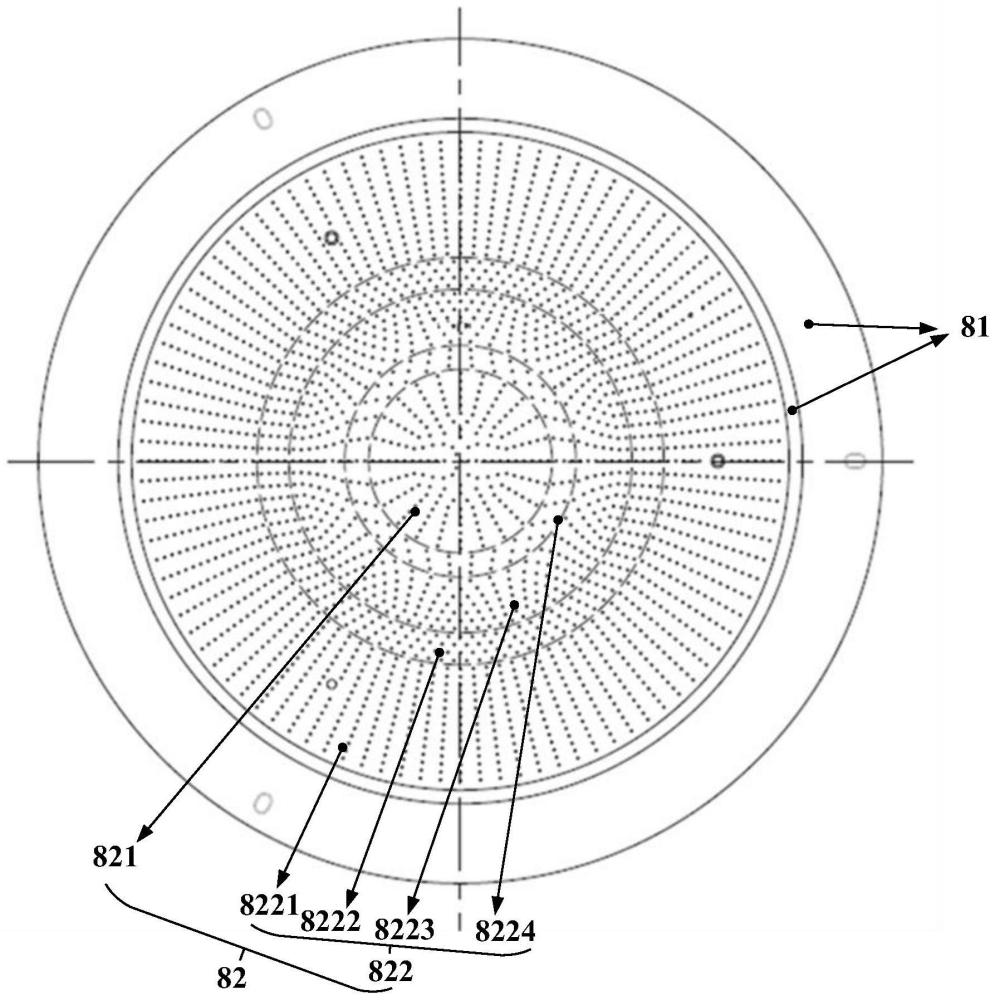

图8为本发明实施例提供的一种用于硅片外延生长的基座的结构示意图;

图9为对比实施例提供的基座结构示意图;

图10为利用图9所示的基座外延生长得到的外延硅片表面形貌示意图;

图11为本发明实施例提供的基座变更前后的外延层厚度变化示意图;

图12为本发明实施例提供的基座变更前后的外延层电阻率变化示意图;

图13为本发明实施例提供的一种用于硅片外延生长的装置组成示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

参见图3,其示出了现有的用于硅片W外延生长的装置1的示意图。如图3所示,该装置1可以包括:

基座10′,该基座10′用于承载硅片W;

基座支撑架20,该基座支撑架20用于支撑基座10′并在外延生长期间驱动基座10′以一定速度绕中心轴线X旋转;其中在基座10′的旋转过程中,硅片W随基座10′一起绕中心轴线X旋转,也就是说硅片W相对于基座10′是保持静止的,由此,需要基座10′的径向边缘与相邻部件10A(通常为预热环)之间具有较小的间隙G;

上部石英钟罩30A和下部石英钟罩30B,该上部石英钟罩30A和该下部石英钟罩30B一起围闭出将基座10′以及基座支撑架20容纳在其中的反应腔室RC;其中,基座10′将反应腔室RC分隔成上反应腔室RC1和下反应腔室RC2,硅片W放置在上反应腔室RC1中;通常,上反应腔室RC1中的气压略大于下反应腔室RC2中的气压以使得上反应腔室RC1中的气体会经由间隙G进入到下反应腔室RC2中;

进气口40,该进气口40用于向上反应腔室RC1中输送反应气体,例如以SiHCl

排气口50,该排气口50用于将反应尾气排出反应腔室RC;

多个加热灯泡60,该多个加热灯泡60设置在上部石英钟罩30A和下部石英钟罩30B的外围并用于透过上部钟罩30A和下部钟罩30B在反应腔室RC中提供用于气相外延沉积的高温环境;

用于组装装置1的各个元件的安装部件70。

需要说明的是,由于腔室RC内的温度场结构的影响,在外延生长的实际过程中尽管通过调整相关的工艺步骤以及工艺参数(recipe)能够改善外延层厚度的均匀性以提高电阻率的均匀性;但是,仍然存在外延层厚度以及电阻率不均匀的问题。举例来说,如图4所示,其示出了硅片W不同区域处的外延层厚度变化的示意图,需要说明的是,在具体实施过程中可以发现硅片W表面温度高的区域外延层厚度较大,而相反地硅片W表面温度低的区域其外延层厚度较小;同时从图5可以看出硅片各个区域的外延层厚度呈环状分布;另一方面,对于硅片W外延层的电阻率,如图6所示,其示出了硅片W不同区域处的外延层电阻率的变化示意图,需要说明的是,在具体实施过程中可以发现硅片W表面温度高的区域外延层电阻率较小,而相反地硅片W表面温度低的区域外延层电阻率较大;同时从图7可以看出外延层电阻率呈环状分布;由此可以得到,在目前的外延生长过程中,外延层厚度及电阻率均环状分布,同时硅片W表面温度高的区域外延层厚度大,电阻率低;相反地,硅片W表面温度低的区域外延层厚度小,电阻率高。

需要说明的是,图7中图案颜色为浅色的部分表示该区域的外延层电阻率较低。

需要说明的是,上述出现的外延层厚度以及电阻率不均匀的现象以及问题难以通过工艺步骤以及工艺参数(recipe)的变更而得到改善或消除:这主要是由于例如硅片W中心区域的外延层厚度偏高影响了外延层厚度的均匀性,若降低硅片W中心区域的外延层厚度,就会导致相应位置的电阻率降低,但是硅片W中心区域的外延层电阻率已经低于其他区域,因此若中心区域的电阻率再降低会导致外延层的电阻率均匀性变得更差;同理,若提高外延层的电阻率均匀性会导致外延层厚度均匀性变差。

基于上述阐述,本发明实施例期望改进基座10′的结构,以通过变更硅片W不同区域处的温度分布来调整硅片的外延层厚度的均匀性以及电阻率均匀性。因此,参见图8,其示出了本发明实施例提供的一种用于硅片W外延生长的基座10,所述基座10包括:

与硅片W不相接触的环形区域81,所述环形区域81位于基座10的周向边缘;

与硅片W相接触的圆形区域82,所述圆形区域82处于所述环形区域81的径向内侧;其中,

所述圆形区域82被划分为圆形子区域821以及多个环形子区域822,且在所述圆形子区域821以及多个环形子区域822中均设置有不同分布密度的孔洞(图8中的黑色圆点所示)以通过所述孔洞变更硅片W表面区域的温度分布。

需要说明的是,尽管环形区域81包含了两个子区域,但是为了便于描述在本发明实施例中将该两个子区域认为是一体的环形区域81。

可以理解地,通过图5和图7可以看出,外延层厚度以及电阻率均呈环状分布,因此,鉴于这种情况在本发明实施例中将基座10的表面上与硅片W相接触的圆形区域82划分为不同的区域,并在划分的不同区域中设置不同分布密度的孔洞,从而使得加热灯泡60提供的热量通过圆形区域82上分布的孔洞能够直接传递至硅片W表面。由于圆形区域82上孔洞的分布密度不相同,因此与对应的硅片W表面接收的热量也会存在差异,进而使得硅片W表面各个区域的温度也会不尽相同。基于此,结合图5和图7中示出的外延层厚度和电阻率的分布规律,通过将圆形区域82划分为圆形子区域821以及多个环形子区域822并在圆形子区域821以及多个环形子区域822中设置不同分布密度的孔洞,能够变更硅片W表面不同区域的温度分布,从而控制硅片W表面的外延层厚度,以提高外延层厚度的均匀性,进而也提高了外延层电阻率的均匀性。

对于图8所述的技术方案,在一些可能的实施方式中,所述多个环形子区域具体包括:第一环形子区域8221、第二环形子区域8222、第三环形子区域8223以及第四环形子区域8224;其中,

所述第一环形子区域8221位于所述环形区域81的径向内侧且与所述环形区域81相邻;

所述第二环形子区域8222在径向方向上与所述第一环形子区域8221相邻;

所述第三环形子区域8223在径向方向上与所述第二环形子区域8222相邻;

所述第四环形子区域8224在径向方向上位于所述圆形子区域821与所述第三环形子区域8223之间。

可以理解地,在具体实施过程中,环形区域81、圆形子区域821、第一环形子区域8221、第二环形子区域8222、第三环形子区域8223以及第四环形子区域8224均与基座10同圆心。

此外,可以理解地,根据图5和图7中外延层厚度和外延层电阻率的环状分布,在本发明实施例中也将基座10上与硅片W相接触的圆形区域82划分为多个不同的区域,从而通过设置不同分布密度的孔洞以使得划分的圆形区域821和各个环形子区域822能够通过不同分布密度的孔洞来接收到不同的热量以改变硅片W表面的温度分布,从而改善图5和图7中所示的外延层厚度不均匀以及电阻率不均匀的问题。

对于上述的实施方式,在一些示例中,所述第三环形子区域8223的直径范围为50mm~75mm。

可选地,在一些示例中,所述第三环形子区域8223上设置的孔洞分布密度为4.8ea/cm

对于上述的实施方式,在一些示例中,所述第二环形子区域8222的直径范围为75mm~90mm。

可选地,在一些示例中,所述第二环形子区域8222上设置的孔洞分布密度为4.0ea/cm

对于上述的实施方式,在一些示例中,所述第四环形子区域8224的直径范围为40mm~50mm。

可选地,在一些示例中,所述第四环形子区域8224上设置的孔洞分布密度为4.0ea/cm

对于上述的实施方式,在一些示例中,所述圆形子区域821与所述第一环形子区域8221设置的孔洞分布密度为3.0ea/cm

需要说明的是,上述的直径范围均指的是从基座10的中心起沿基座10的径向开始计算。

可以理解地,在本发明实施例中,第三环形子区域8223上的孔洞分布密度要高于其他区域,其对应的位置为硅片W表面上外延层厚度小且电阻率高的区域,因此在外延生长过程中,由于第三环形子区域8223上的孔洞分布密度大,因此硅片W表面上相应位置的外延层厚度会增大,进而电阻率会降低,由此硅片W表面上外延层厚度均匀性以及电阻率均匀性会提升;此外,第二环形子区域8222和第四环形子区域8224作为紧邻第三环形子区域8223的区域,其孔洞分布密度逐渐过渡变化,作用是为了避免异常图案(pattern)的产生。这主要是因为如图9所示,当只在靠近基座10中心的局部环形子区域进行孔洞设置时,由于孔洞分布密度的突然变化会导致硅片W上对应位置出现图案异常的现象发生,具体如图10所示。因此,在本发明实施例中为了改善外延层厚度均匀性以及电阻率均匀性会在第三环形子区域8223中设置高分布密度的孔洞,同时为了避免硅片W表面在外延生长过程中出现异常图案,同样地会在圆形子区域821、第一环形子区域8221、第二环形子区域8222以及第四环形子区域8224设置较低分布密度的孔洞,以使传递至硅片W表面的热量形成过渡变化,从而使得硅片W表面的温度分布尽可能地均匀分布,以提高硅片W外延层的厚度均匀性和电阻率的均匀性,并同时抑制异常图案的产生。

此外,如图11和图12所示,其中图11示出了基座变更前后外延层厚度的变化示意图,在图11中实线箭头指示的是基座变更前的硅片各区域外延层厚度的变化曲线,虚线箭头指示的是基座变更后的硅片各区域外延层厚度的变化曲线;图12示出了基座变更前后外延层电阻率的变化示意图,在图12中实线箭头指示的是基座变更前的硅片各区域外延层电阻率的变化曲线,虚线箭头指示的是基座变更后的硅片各区域外延层电阻率的变化曲线。由图11和图12可以看出,通过本发明实施例提供的基座10能够提高外延层厚度以及电阻率的均匀性。

参见图13,本发明实施例还提供了一种用于硅片W外延生长的装置2,该装置2通过将本发明实施例提供的基座10代替图3中示出的基座10′之后获得。具体地,该装置2可以包括:

本发明实施例提供的基座10,所述基座10用于承载所述硅片W;

基座支撑架20,该基座支撑架20用于支撑基座10并在外延生长期间驱动基座10以一定速度绕中心轴线X旋转;

上部钟罩30A和下部钟罩30B,所述上部钟罩30A和所述下部钟罩30B一起围闭出容纳所述基座10的反应室RC;

进气口40,所述进气口40用于向所述反应室RC中顺序地输送清洁气体和硅源气体;

排气口50,所述排气口50用于将所述清洁气体和所述硅源气体各自的反应尾气排出所述反应室RC。

多个加热灯泡60,所述多个加热灯泡60设置在上部石英钟罩30A和下部石英钟罩30B的外围并用于透过上部钟罩30A和下部钟罩30B在反应腔室中提供用于气相外延沉积的高温环境;

除此以外,与现有的用于硅片W外延生长的装置1一样,该装置2还可以包括安装部件70等,在此不再赘述。

需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。