石英坩埚及其制备方法与应用

文献发布时间:2024-01-17 01:23:17

技术领域

本发明涉及单晶硅制造技术领域,尤其涉及石英坩埚及其制备方法与应用。

背景技术

随着大尺寸单晶炉和大尺寸热场的推广,单晶硅棒氧含量升高、少子寿命降低、成晶难度加大等问题发生的频次大幅增加。

直拉法制备单晶硅时,由于石英坩埚与熔硅是直接接触的,在高温下熔硅会与石英坩埚内壁发生反应SiO

目前,业内的普遍做法是在石英坩埚中加入碳酸钡(或者氢氧化钡,氢氧化钡暴露在空气中会发生如下反应:Ba(OH)

但是,现阶段行业内普遍使用的碳酸钡的涂层,虽然可以避免石英坩埚内壁和熔硅直接接触,起到一定程度的保护作用,但是熔硅与碳酸钡反应生成的硅酸钡熔点虽然较高,但在高温化料阶段(单晶炉内温度可达1600℃以上)仍存在脱落的风险,可能会对拉晶过程中的稳定性带来负面影响。

此外,CN 101811832 A公开了一种石英坩埚内表面处理工艺,其在3300~3800℃下把表面处理层涂料喷涂到石英坩埚内壁,其表面处理层涂料中包含1000份高纯石英砂、0.5~5份柠檬酸锌、0~5份含钡物质、0~1份含镁物质以及0.5~5份含钙物质。但其缺陷在于,①需要将石英砂和其它碱金属盐混合喷涂,制作流程繁琐,工作量大;②混合涂料的均匀性和一致性较差;③作用单一,只是为了促进析晶形成方石英。

发明内容

本发明提供一种石英坩埚及其制备方法与应用,用以解决现有技术在拉晶过程中存在的单晶硅棒氧含量升高、少子寿命降低、成晶难度加大等缺陷,避免熔硅和石英坩埚直接接触,实现高纯度单晶硅的制备。

本发明提供一种石英坩埚,包括石英坩埚本体和坩埚添加剂涂层,所述本体的内表面全部或部分设有坩埚添加剂涂层,所述坩埚添加剂涂层为碱式碳酸镁和/或碳酸镁。

根据本发明提供的一种石英坩埚,其所述坩埚添加剂涂层中镁的用量为0.3~3克/平方米。

根据本发明提供的一种石英坩埚,所述坩埚添加剂涂层的厚度为0.1~1毫米。

根据本发明提供的一种石英坩埚,部分的内表面包括:底面,或,底面和部分直壁区域;其中,部分直壁区域包括:沿坩埚上沿起,从1/3直壁高度处向下延伸形成的内缘一周。

根据本发明提供的一种石英坩埚,所述内缘一周的高度为直壁高度的1/3~2/3。

进一步提供一种直拉法制备单晶硅的工艺,包括:在上述的石英坩埚中填充多晶硅料后,进行拉晶。

根据本发明提供的一种直拉法制备单晶硅的工艺,包括:

S1:在石英坩埚本体的底面涂覆坩埚添加剂后,在其中装1/3~2/3的多晶硅料;

S2:将所述坩埚添加剂撒在石英坩埚直壁的内壁周缘。

根据本发明提供的一种直拉法制备单晶硅的工艺,所述S2中撒入坩埚添加剂的质量与坩埚中多晶硅料总量的质量比为3~20:1000000。

本发明还提供一种制备上述石英坩埚的方法,包括:使用等离子喷涂方法、电弧中的一种,在石英坩埚本体的内表面涂覆坩埚添加剂涂层。

根据本发明还提供一种制备上述石英坩埚的方法,在所述等离子喷涂方法中,控制参数条件为:温度控制在2500±200摄氏度,压强控制在30±2千帕,速度控制在300±20米/秒。

本发明进一步提供一种单晶炉,其包括上述石英坩埚。

本发明提供的一种石英坩埚及其制备方法与应用,通过引入一种新型的坩埚添加剂,能够在拉晶过程中合成在石英坩埚的内表面,显著提高石英坩埚的耐高温性能,且不易脱落,在拉晶过程中保证了加晶稳定性,还可以降低氧含量。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

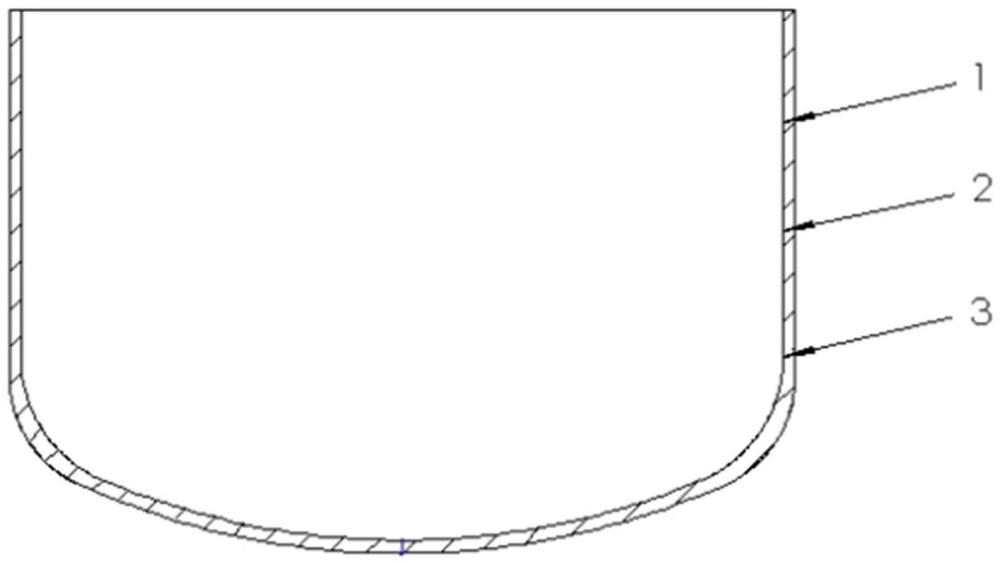

图1是本发明提供的石英坩埚本体横截面;

附图标记:

1:石英坩埚本体的1/3直壁高度处;2:石英坩埚本体的2/3直壁高度处;3:石英坩埚本体的圆角(R角)。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合图1描述本发明的石英坩埚,包括:包括石英坩埚本体和坩埚添加剂涂层,所述本体的内表面全部或部分设有坩埚添加剂涂层,所述坩埚添加剂涂层为碱式碳酸镁和/或碳酸镁。

相较硅酸钡,硅酸镁的熔点高达1890℃,高出硅酸钡熔点接近300℃,大幅降低了高温下软化、熔化脱落等风险,且新引入的杂质镁以硅酸镁分子的形式存在,没有游离的镁离子,因此对石英坩埚的析晶无影响。

但是在石英坩埚表面直接涂覆硅酸镁时,发现对环境的结晶对要求较高,成本增加较多,并且有引入新杂质的风险,且其与石英坩埚的结合稳定性较差。后续研究进一步发现,在拉晶的化料过程中,碳酸镁和碱式碳酸镁在300℃左右时失去结晶水,在500℃左右时反应失去二氧化碳和水而生成氧化镁,随着温度持续升高,生成的氧化镁与二氧化硅在高温(反应的温度为1500~1600℃,而单晶炉内最高温度1600℃以上,满足反应条件)下反应生成硅酸镁在石英坩埚表面,其能够紧密贴合在石英坩埚内壁作为保护层,且不易脱落,能够有效避免石英坩埚与熔硅直接接触。

本发明中对所述碱式碳酸镁和碳酸镁的结晶水个数不做限定,其可以带1个结晶水,2个结晶水等。

另外,产物硅酸镁还能吸附金属杂质,其中硅酸镁对金属离子的吸附效果如下:Co

在本发明中,本领域技术人员能够根据实际情况在涂覆碳酸镁和/或碱式碳酸镁后,静置一段时间后再进行装料,比如24小时,在此不做限定。

根据本发明的一个优选实施例,所述坩埚添加剂涂层中镁的用量为0.3~3克/平方米。

本发明发现,当涂层中镁的含量在上述范围时,可进一步提升硅棒少子寿命,降低硅棒氧含量,提高引放成功率以及单晶炉单位小时产出。

在具体实施过程中,本领域技术人员能够根据石英坩埚的大小以及多晶硅料的多少,选择坩埚添加剂的用量,比如3~50g。

根据本发明的一个优选实施例,所述坩埚添加剂涂层的厚度为0.1~1毫米。

由于金属杂质的分凝系数全都小于1,因此坩埚底部熔硅中的金属杂质浓度较高,当涂层厚度为上述范围时可以最大程度发挥硅酸镁的吸杂功效,从而提升硅棒的少子寿命。

根据本发明的一个优选实施例,部分的内表面包括:底面,或,底面和部分直壁区域;其中,部分直壁区域包括:沿坩埚上沿起,从1/3直壁高度处向下延伸形成的内缘一周。

底面包括:石英坩埚圆角(R角)以下的非直壁部分。

在本发明中,上述内缘一周的范围,上缘在距上沿1/3直壁高度处,下缘可以是石英坩埚圆角与直壁的连接处到距上沿1/3直壁高度处的任意位置,最长也可以延伸至石英坩埚圆角与直壁的连接处,与坩埚底面涂层相连接,即内缘一周的高度为直壁高度的2/3。

根据本发明的一个优选实施例,所述内缘一周的高度为直壁高度的1/3~2/3。

在本发明中,内缘一周的高度越高,对石英坩埚本体的保护效果越好;但考虑成本问题,在上述范围内能兼顾成本与保护效果,有效避免石英坩埚中的氧元素和其它杂质析出。

本发明进一步提供一种直拉法制备单晶硅的工艺,包括:在上述的石英坩埚中填充多晶硅料后,进行拉晶。

在具体实施过程中,本领域技术人员能够根据实际情况将上述装料后的石英坩埚吊至单晶炉内,开始抽空、捡漏、化料、引晶、放肩、转肩、等径、收尾等工序进行直拉法制备单晶硅。

根据本发明的一个优选实施例,所述直拉法制备单晶硅的工艺包括:

S1:在石英坩埚本体的底面涂覆坩埚添加剂后,在其中装1/3~2/3的多晶硅料;

S2:将所述坩埚添加剂撒在石英坩埚直壁的内壁周缘。

本发明中,采用上述方法能够在减少涂覆成本的情况下达到与石英坩埚内表面涂覆相当甚至更好的效果。

根据本发明的一个优选实施例,所述S2中撒入坩埚添加剂的质量与坩埚中多晶硅料总量的质量比为3~20:1000000。

根据本发明的一个优选实施例,所述制备石英坩埚的方法包括:使用等离子喷涂方法、电弧中的一种,在石英坩埚本体的内表面涂覆坩埚添加剂涂层。

根据本发明的一个优选实施例,在所述等离子喷涂方法中,控制参数条件为:温度控制在2500±200摄氏度,压强控制在30±2千帕,速度控制在300±20米/秒。

本发明进一步提供上述的石英坩埚在直拉法制备单晶硅中的应用,使用上述石英坩埚时,由于在拉晶过程中反应生成在石英坩埚直壁和底部的硅酸镁的保护作用,能够避免熔硅和石英坩埚直接接触,避免石英坩埚中的氧元素和其它杂质析出,从而降低硅棒的氧含量,提高单晶炉的单位小时产出,稳定性较高。

本发明还提供一种单晶炉,其包括上述石英坩埚。

以下实施例与对比例中坩埚热场均为36时,石英坩埚本体的内径为915毫米。

实施例1

本实施例提供一种石英坩埚及应用其制备单晶硅的工艺,其包括如下步骤:

(1)将石英坩埚本体(见图1)拉至高纯间,进入高纯间后将石英坩埚本体放至固定区域,使用等离子喷涂设备在石英坩埚内表面喷涂碱式碳酸镁的涂层(纯度≥4N),所述涂层中镁元素的用量为2.6克/平方米,涂层厚度为1.0微米,静置24小时后,将石英坩埚拉至多晶硅装料间进行装料。

其中,在喷涂中,控制参数条件为:温度控制在2500±200摄氏度,压强控制在30±2千帕,速度控制在300±20米/秒。

(2)装满多晶硅料后,使用专用工装将石英坩埚吊至单晶炉内,开始抽空、捡漏、化料、引晶、放肩、转肩、等径、收尾等工序。

实施例2

本实施例提供一种直拉法制备单晶硅的工艺,其包括如下步骤:

(1)将石英坩埚本体(见图1)拉至高纯间,进入高纯间后将石英坩埚本体放至固定区域,使用等离子喷涂设备在石英坩埚底面以及部分直壁区域喷涂碱式碳酸镁的涂层(纯度≥4N)。

其中,坩埚底面包括:石英坩埚非直壁部分(即R角以下部分,具体见图1);部分直壁区域包括:沿坩埚上沿起,从1/3直壁高度处向下延伸形成的内缘一周,所述内缘一周的高度为所述直壁高度的2/3。所述涂层中镁元素的用量为2.6克/平方米,涂层厚度为1.0微米。所述涂层中镁元素的用量为26克/平方米,涂层厚度为10微米。

静置24小时后,将处理后的石英坩埚拉至多晶硅装料间进行装料。

在喷涂中,控制参数条件为:温度控制在2500±200摄氏度,压强控制在30±2千帕,速度控制在300±20米/秒。

(2)使用专用工装将石英坩埚吊至单晶炉内,开始抽空、捡漏、化料、引晶、放肩、转肩、等径、收尾等工序。

实施例3

本实施例提供一种直拉法制备单晶硅的工艺,其包括如下步骤:

(1)将石英坩埚本体拉至高纯间,进入高纯间后将石英坩埚本体放至固定区域,使用等离子喷涂设备在石英坩埚底面喷涂碱式碳酸镁的涂层(纯度≥4N),所述涂层中镁元素的用量为6.5克/平方米,涂层厚度为2.5微米,静置24小时后,将处理后的石英坩埚拉至多晶硅装料间进行装料。

其中,在喷涂中,控制参数条件为:温度控制在2500±200摄氏度,压强控制在30±2千帕,速度控制在300±20米/秒。

(2)在步骤(1)所述的处理后的石英坩埚装多晶硅料至一半时,将高纯碱式碳酸镁粉末(纯度≥4N)均匀撒在多晶硅料与石英坩埚接触的内壁周缘,然后继续装多晶硅料,直至装满,高纯碱式碳酸镁粉末的用量为4.0克,其与坩埚中多晶硅总量的质量比为5:1000000。

(3)使用专用工装将石英坩埚吊至单晶炉内,开始抽空、捡漏、化料、引晶、放肩、转肩、等径、收尾等工序。

对比例1

本对比例提供一种直拉法制备单晶硅的工艺,其与实施例1的步骤相同,区别仅在于:在所述步骤(1)中直接喷涂硅酸镁。

试验例

上述实施例与对比例拉晶结果见表1。

表1

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。