一种磷酸氧钛铷晶体的单畴化方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及晶体加工技术领域,具体涉及一种磷酸氧钛铷晶体的单畴化方法。

背景技术

磷酸氧钛铷(RbTiOPO4,简称RTP)晶体拥有电阻率高、电光系数大、损伤阈值高、不易潮解、化学性能稳定、在高频电场的作用下没有压电环效应等优势,是高重复频率电光调Q的理想材料,可广泛应用于电光调制、脉冲整形和激光调Q等激光技术行业,渗透到工业、军事、医学等各个领域。

RTP晶体是一种高温铁电体,如果晶体在其居里点以上生长,晶体中会出现多畴,多畴对晶体的非线性性能与电光性能都有影响,如降低转换效率,增加Q开关半波电压无法调制等。需要对RTP晶体进行单畴化处理。目前RTP晶体单畴化的难点是导电层制作不均匀,极化电流密度不均匀,极化温度控制不准,晶体多畴区域无法实现完全反转,晶体开裂或炸裂,单畴化效果不好。

中国专利:202011104786.3,公开了一种大尺寸钽酸锂晶体单畴化方法,提出将碳酸锂粉末与粘结剂混合制成极化浆液涂抹于晶体极化两端,将黄金丝埋在浆液内制成极化导电层。此工艺采用混合浆液涂抹的方式,膜层厚度不均匀,电阻组分不均匀,不能形成理想的导电层,极化电流密度不均匀,晶体单畴化不完全。且由电阻变化速率得出极化点,得到的极化点具有一定滞后性,不能很好地精准控制极化点,易造成晶体开裂或畴反转不完全。

发明内容

本发明的目的在于提供一种简单、高效、单畴化完全的磷酸氧钛铷晶体的单畴化处理方法。

为实现上述目的,本发明采用如下技术方案:

一种磷酸氧钛铷晶体的单畴化处理方法,包括以下步骤:

颗粒制备步骤:制备磷酸氧钛铷晶体颗粒;

晶体预处理步骤:将待单畴化处理的磷酸氧钛铷晶体的两端极化面磨平,清洁极化面,非极化面用高温胶带保护;

沉积步骤:采用制备的磷酸氧钛铷晶体颗粒,通过电子束蒸发沉积在待单畴化处理的极化面,形成沉积极化介质层;极化介质层沉积结束后,在其表面镀极化导电层;

极化步骤:在极化导电层上焊接高温导线,经过高温导线连接居里点测试仪;将沉积步骤处理后的晶体置于高温炉中,以30℃/h-40℃/h的速度控制高温炉温升;设定温度标准值,记录晶体电容越过峰值并降低后,在温度高于居里点温度标准值时,停止升温,控制高温炉恒温;将高温导线连接直流电源,加电场极化晶体。

本发明一些实施例中,颗粒制备步骤包括:

将磷酸氧钛铷晶体研磨成颗粒;

采用筛网,从研磨颗粒中筛选出直径小于3mm的磷酸氧钛铷晶体颗粒;

采用筛网,从直径小于3mm的磷酸氧钛铷晶体颗粒中筛选出直径1mm以上的颗粒。

本发明一些实施例中,晶体预处理步骤中,将极化面磨平,至平面度小于0.1λ,其中,λ为He-Ne激光波长。

本发明一些实施例中,沉积步骤中:极化介质层的厚度控制在5000nm±50nm。

本发明一些实施例中,沉积步骤中:极化导电层的厚度控制在1000nm±10nm。

本发明一些实施例中,所述极化导电层可采用的金属包括:金、铂、钯、铑;所述高温导线可采用金、铂、钯、铑高熔点材料制作。

本发明一些实施例中,极化电场的电流密度为1-5mA/cm

本发明一些实施例中,极化结束后,以30℃/h-40℃/h的速度控制高温炉降温至常温。

本发明一些实施例中,所述高温炉:具有炉腔,待单畴化处理的磷酸氧钛铷晶体能够被置放在炉腔内;高温炉开口端设置有保温塞,封闭高温炉的开口端。

本发明一些实施例中,所述高温导线外套装有耐高温刚玉管,所述保温塞上设置有通孔,所述高温导线穿过通孔,连接至设置在高温炉外侧的居里点测试仪。

较现有技术相比,本发明提供的一种磷酸氧钛铷晶体的单畴化装置及方法的技术优势在于:

1.本工艺采用与晶体成分相同的RbTiOPO4颗粒通过电子束蒸发沉积镀在晶体两端极化面上制成极化介质层,避免了高温下极化导电层离子或其它杂质离子在极化过程中进入晶体内部使晶体开裂。

2.本工艺将耐高温惰性金属蒸镀在RTP晶体介质层上面制成极化导电层,通过晶振控制系统,控制金属层厚度为1000nm+/-10nm。镀极化导电层后的RTP晶体两端平面度小于0.1λ。通过镀膜工艺制成的导电层厚度更均匀,极化电流密度分布更均匀,单畴化效果更好。

3.本工艺根据居里温度得出RTP晶体的最佳极化温度,RTP晶体不同生长面的居里温度不同,可以实现不同生长区域晶体极化温度的精准控制,避免了晶体开裂或畴反转不完全。

4.本工艺中晶体导电层两端导线外套耐高温刚玉管,通过双孔保温塞与极化控制系统连接,可以同时极化多个晶体,产出率高、成本低,适于产业化。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为高温炉结构示意图;

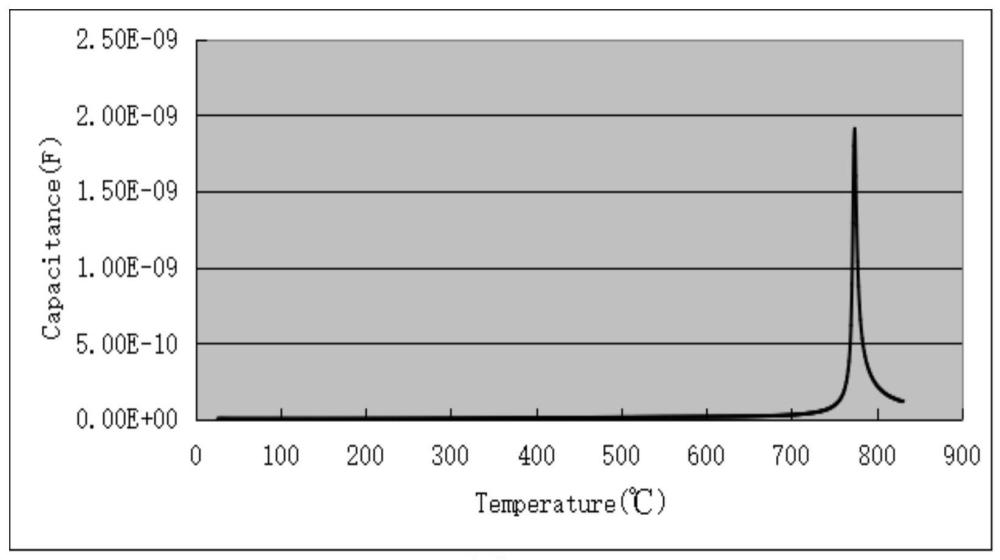

图2为磷酸氧钛铷晶体的单畴化处理方法居里温度示意图;

以上各图中:

1-晶体样品;

2-极化介质层;

3-极化导电层;

4-耐高温导线;

5-高温炉;

6-保温塞;

7-居里点测试仪;

8-直流稳压电源。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明提供一种磷酸氧钛铷晶体的单畴化处理方法,该方法可用于磷酸氧钛铷晶体的单畴化处理,避免磷酸氧钛铷晶体出现多畴。

磷酸氧钛铷晶体的单畴化处理方法包括以下步骤。

S1:颗粒制备步骤:制备磷酸氧钛铷晶体颗粒。

本发明一些实施例中,颗粒制备步骤具体包括:

将RbTiOPO4晶体加工角料放入玛瑙研钵中研磨成颗粒状,先用6-7目的筛网筛选出直径3mm以下的颗粒,再用16-18目的筛网筛选出直径1mm以上的颗粒,留取直径1mm-3mm的RbTiOPO4颗粒。

S2:晶体预处理步骤:将待单畴化处理的磷酸氧钛铷晶体的两端极化面磨平,清洁极化面,非极化面用高温胶带保护。

本发明一些实施例中,晶体预处理步骤中,将极化面磨平,至平面度小于0.1λ,其中,λ为He-Ne激光波长。

磨平后,将极化面用1:1的乙醇+乙醚进行擦拭,清洁表面,其他面用高温胶带保护,将RTP晶体固定在镀膜夹具上。

S3:沉积步骤:采用制备的磷酸氧钛铷晶体颗粒,通过电子束蒸发沉积在待单畴化处理的极化面,形成沉积极化介质层;极化介质层沉积结束后,在其表面镀极化导电层。

沉积步骤的目的时在磷酸氧钛铷晶体的极化面沉积形成极化介质层和极化导电层,便于后续步骤中进行极化处理。

将直径1mm-3mm的RbTiOPO4颗粒放置于镀膜设备的水冷坩埚中,RbTiOPO4颗粒通过电子束蒸发沉积在RTP晶体两端极化面上,同一蒸发沉积装置中可以安置多个坩埚,实现同时蒸发沉积多个RTP晶体。

通过晶振控制系统,控制RbTiOPO4介质层厚度在5000nm+/-50nm。极化介质层镀制完成后,关闭电子枪挡板,将耐高温惰性金属蒸镀在RTP晶体介质层上面,金属材料可以是金、铂、钯、铑等与晶体不发生化学反应的耐高温惰性金属,控制金属导电层厚度为1000nm+/-10nm。镀金属导电层后的RTP晶体两端平面度小于0.1λ,其中λ为He-Ne激光波长,本实施例中为632.8nm。

S4:极化步骤:在极化导电层上焊接高温导线,经过高温导线连接居里点测试仪;将沉积步骤处理后的晶体置于高温炉中,以30℃/h-40℃/h的速度控制高温炉温升;设定温度标准值,记录晶体电容越过峰值并降低后,在温度高于居里点温度标准值时,停止升温,控制高温炉恒温;将高温导线连接直流电源,加电场极化晶体。

将镀极化介质层与金属导电层后的RTP晶体两端金属导电面分别焊接耐高温导线,耐高温导线可以是金、铂、钯、铑等高熔点材料,导线外面套上耐高温绝缘刚玉管,导线两端通过双孔保温塞分别与居里点测试仪两端连接。将待极化的RTP晶体放置于高温炉中,以30℃/h-40℃/h的升温速率升温,通过居里点测试仪记录晶体电容随温度变化,温度低于居里点时,电容随温度升高而逐渐增大,温度接近居里点时,电容陡然升高出现峰值,然后随温度升高而降低。当电容降低,温度高于居里点5℃时,停止升温,保持恒温2h,将RTP晶体两端导线与稳压直流电源正负极连接,加电场,极化电流密度为1-5mA/cm

S5:实验验证步骤。

本步骤的目的在于验证本发明方法的可行性。

用两种腐蚀剂磷酸和KOH:KNO3(2:1)对单畴化后的晶体腐蚀,晶体腐蚀后用金相显微镜观察畴完全反转,分布均匀,方向一致。

本发明提供的磷酸氧钛铷晶体的单畴化处理方法中的重要设备为高温炉,其结构参考图1。

高温炉:具有炉腔,待单畴化处理的磷酸氧钛铷晶体样品1能够被置放在炉腔内;高温炉开口端设置有保温塞6,封闭高温炉的开口端。

本发明一些实施例中,保温塞6上设置有双通孔,高温导线4穿过通孔,连接至设置在高温炉外侧的居里点测试仪7。

如图1所示,样品1主体相对的两端为极化面,极化面上顺次设置有极化介质层2和极化导电层3。极化导电层3、耐高温导线4选自金、铂、钯、铑等高熔点且与晶体不起化学反应的材料。高温炉5内可以放置多个样品1,同时相对应的居里点测试仪7、直流稳压电源8多套并联,实现多个不同样品同时极化。

本发明具体提供以下三种实施方式,来说明本发明在不同情况下的实施过程。以下三种实施方式中,晶体的尺寸、自由晶体面的组成存在差异,这将影响晶体面的处理温度。

实施例1

(1)将RbTiOPO4晶体加工角料放入玛瑙研钵中研磨成颗粒状,先用6-7目的筛网筛选出直径3mm以下的颗粒,再用16-18目的筛网筛选出直径1mm以上的颗粒,留取直径1mm-3mm的RbTiOPO4颗粒。

(2)将{201}生长区域的RTP晶体加工成8×8×10mm(L×W×H)的样品,两端极化面磨平,平面度小于0.1λ,极化面用1:1的乙醇+乙醚进行擦拭,其他面用高温胶带保护,将RTP晶体固定在镀膜夹具上。

(3)将直径1mm-3mm的RbTiOPO4颗粒放置于镀膜设备的水冷坩埚中,RbTiOPO4颗粒通过电子束蒸发沉积在RTP晶体两端极化面上,同一蒸发沉积装置中可以安置多个坩埚,实现同时蒸发沉积多个RTP晶体。通过晶振控制系统,控制RbTiOPO4介质层厚度在5000nm±50nm。极化介质层镀制完成后,关闭电子枪挡板,将耐高温惰性金属蒸镀在RTP晶体介质层上面,金属材料可以是金、铂、钯、铑等与晶体不发生化学反应的耐高温惰性金属,控制极化导电层厚度为1000nm±10nm。镀极化导电层后的RTP晶体两端平面度小于0.1λ。

(4)将镀极化介质层与极化导电层后的RTP晶体两端金属导电面分别焊接耐高温导线,导线外面套上耐高温绝缘刚玉管,导线两端通过双孔保温塞分别与居里点测试仪两端连接。将待极化的RTP晶体放置于高温炉中,以30℃-40℃/h的升温速率升温,通过居里点测试仪记录晶体电容随温度变化,如图1所示,峰值对应的温度为774℃,即{201}生长面的RTP晶体居里温度。温度升至高于居里温度5℃时,停止升温,保持恒温2h,将RTP晶体两端导线与稳压直流电源正负极连接,加电场,极化电流值为0.6mA-3.2mA,对晶体进行极化操作,以30℃/h-40℃/h的降温速率降温,将晶体降至常温。

(5)用两种腐蚀剂磷酸和KOH:KNO3(2:1)对单畴化后的晶体腐蚀,晶体腐蚀后用金相显微镜观察畴完全反转,分布均匀,方向一致。

实施例2

(1)将RbTiOPO4晶体加工角料放入玛瑙研钵中研磨成颗粒状,先用6-7目的筛网筛选出直径3mm以下的颗粒,再用16-18目的筛网筛选出直径1mm以上的颗粒,留取直径1mm-3mm的RbTiOPO4颗粒。

(2)将{011}生长区域的RTP晶体加工成6×6×10mm(L×W×H)的样品,两端极化面磨平,平面度小于0.1λ,极化面用1:1的乙醇+乙醚进行擦拭,其他面用高温胶带保护,将RTP晶体固定在镀膜夹具上。

(3)将直径1mm-3mm的RbTiOPO4颗粒放置于镀膜设备的水冷坩埚中,RbTiOPO4颗粒通过电子束蒸发沉积在RTP晶体两端极化面上,同一蒸发沉积装置中可以安置多个坩埚,实现同时蒸发沉积多个RTP晶体。通过晶振控制系统,控制RbTiOPO4介质层厚度在5000nm±50nm。极化介质层镀制完成后,关闭电子枪挡板,将耐高温惰性金属蒸镀在RTP晶体介质层上面,金属材料可以是金、铂、钯、铑等与晶体不发生化学反应的耐高温惰性金属,控制极化导电层厚度为1000nm±10nm。镀极化导电层后的RTP晶体两端平面度小于0.1λ。

(4)将镀极化介质层与极化导电层后的RTP晶体两端金属导电面分别焊接耐高温导线,导线外面套上耐高温绝缘刚玉管,导线两端通过双孔保温塞分别与居里点测试仪两端连接。将待极化的RTP晶体放置于高温炉中,以30℃/h-40℃/h的升温速率升温,通过居里点测试仪记录晶体电容随温度变化,如图2所示,峰值对应的温度为786℃,即{011}生长面的RTP晶体居里温度。温度升至高于居里温度5℃时,停止升温,保持恒温2h,将RTP晶体两端导线与稳压直流电源正负极连接,加电场,极化电流值为0.4mA-1.8mA,对晶体进行极化操作,以30℃/h-40℃/h的降温速率降温,将晶体降至常温。

(5)用两种腐蚀剂磷酸和KOH:KNO3(2:1)对单畴化后的晶体腐蚀,晶体腐蚀后用金相显微镜观察畴完全反转,分布均匀,方向一致。

实施例3

(1)将RbTiOPO4晶体加工角料放入玛瑙研钵中研磨成颗粒状,先用6-7目的筛网筛选出直径3mm以下的颗粒,再用16-18目的筛网筛选出直径1mm以上的颗粒,留取直径1mm-3mm的RbTiOPO4颗粒。

(2)将{100}生长区域的RTP晶体加工成4×4×10mm(L×W×H)的样品,两端极化面磨平,平面度小于0.1λ,极化面用1:1的乙醇+乙醚进行擦拭,其他面用高温胶带保护,将RTP晶体固定在镀膜夹具上。

(3)将直径1mm-3mm的RbTiOPO4颗粒放置于镀膜设备的水冷坩埚中,RbTiOPO4颗粒通过电子束蒸发沉积在RTP晶体两端极化面上,同一蒸发沉积装置中可以安置多个坩埚,实现同时蒸发沉积多个RTP晶体。通过晶振控制系统,控制RbTiOPO4介质层厚度在5000nm±50nm。极化介质层镀制完成后,关闭电子枪挡板,将耐高温惰性金属蒸镀在RTP晶体介质层上面,金属材料可以是金、铂、钯、铑等与晶体不发生化学反应的耐高温惰性金属,控制极化导电层厚度为1000nm±10nm。镀极化导电层后的RTP晶体两端平面度小于0.1λ。

(4)将镀极化介质层与极化导电层后的RTP晶体两端金属导电面分别焊接耐高温导线,导线外面套上耐高温绝缘刚玉管,导线两端通过双孔保温塞分别与居里点测试仪两端连接。将待极化的RTP晶体放置于高温炉中,以30℃/h-40℃/h的升温速率升温,通过居里点测试仪记录晶体电容随温度变化,如图2所示,峰值对应的温度为793℃,即{100}生长面的RTP晶体居里温度。温度升至高于居里温度5℃时,停止升温,保持恒温2h,将RTP晶体两端导线与稳压直流电源正负极连接,加电场,极化电流值为0.2-1.25mA,对晶体进行极化操作,以30℃/h-40℃/h的降温速率降温,将晶体降至常温。

(5)用两种腐蚀剂磷酸和KOH:KNO3(2:1)对单畴化后的晶体腐蚀,晶体腐蚀后用金相显微镜观察畴完全反转,分布均匀,方向一致。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。