超高立式型架结构

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于运载火箭大型贮箱自动化装配焊接技术领域,具体涉及一种超高立式型架结构。

背景技术

本公开的超高可以表示为大于30m的高度。相关技术中,卧式搅拌摩擦焊适用于较短(例如小于20m)的贮箱产品的焊接,但是对于直径大和整体长度较长(例如大于20m)的贮箱产品来说,卧式搅拌摩擦焊存在以下缺点。

(1)圆筒形产品轴线处水平状态,即处于卧式状态,较大直径产品水平受到重力作用,在产品的长度长的时候,产品的中段受重力作用容易产生变形,不易保证产品尺寸精度。

(2)产品直径尺寸大,卧式设备功能件尺寸变大,刚性差,受重力影响变形较大,直接影响产品的尺寸精度。卧式搅拌摩擦焊焊接过程中,焊接执行机构不动,被焊接的两部分需要同步旋转,产品尺寸和长度大,设备能够实现这一功能的难度大,同步旋转的精度不容易保证。

鉴于上述问题,亟需合适装配及运输结构来解决直径大和较长的贮箱产品的装配焊接问题。

发明内容

为克服相关技术中存在的问题,提供了一种超高立式型架结构。

根据本公开实施例的一方面,提供一种超高立式型架结构,所述超高立式型架结构包括:基础座、多个主立柱、多个方形结构件、多个弧形结构件、多条直线导轨和多条驱动齿条;

所述基础座上表面固定连接多个主立柱,多个主立柱与基础座的连接点分别位于矩形的四角;

位于矩形每侧宽边的两个主立柱之间通过多个方形结构件固定连接,位于矩形一侧长边的两个主立柱之间通过多个弧形结构件固定连接;

所述多个主立柱、多个方形结构件、多个弧形结构件相互配合使得超高立式型架结构的水平横截面呈C型;

每个主立柱朝向C型内侧的一面竖直连接多个导轨安装板和多个齿条安装板,每条直线导轨固定连接在一个导轨安装板上,每条驱动齿条固定连接在一个齿条安装板上;

每两条导轨之间设置一条驱动齿条,每条导轨上设置多个滑块,各导轨、驱动齿条相配合,用于提升待焊接的箱体,每个滑块的额定静力矩不小于45.6KN·m。

在一种可能的实现方式中,每个主立柱包括由上至下固定连接的多个模块结构,每个模块结构包括多个支撑柱、多个横管、多个斜支撑筋;

每个模块结构中,每两个支撑柱之间通过多个水平设置横管固定连接,每两个横管与支撑柱之间的矩形框内固定连接一根斜支撑筋形成三角支撑;

每个模块结构的水平横截面呈梯形,梯形的下底所在的主立柱的侧面与弧形结构件固定连接。

在一种可能的实现方式中,每个模块结构中各支撑柱的顶端和底端设置连接板,每个连接板与对应支撑柱连接处均匀设置多个加强筋板,每个模块结构通过连接板与其他模块结构固定连接;

在一种可能的实现方式中,每个模块结构中各支撑柱的侧面设置连接板,每个模块结构通过连接板与方形结构件或弧形结构件固定连接。

在一种可能的实现方式中,每条直线导轨的直线度大于0.02mm/m。

在一种可能的实现方式中,每两条直线导轨之间的平行度大于0.02mm/m。

在一种可能的实现方式中,每条直线导轨的安装面与对应的驱动齿条的定位面的平行度大于0.02mm/m。

在一种可能的实现方式中,各条直线导轨和各条驱动齿条定位面之间的平行度大于0.05mm/m。

在一种可能的实现方式中,所述超高立式型架结构的最大变形处变形量不超过1mm。

在一种可能的实现方式中,所述超高立式型架结构的轴心偏移不超过1.5mm。

本公开的有益效果在于:随着我国航天事业的发展,对运载火箭的运载能力提出了更高的要求,因此其结构规模具有逐渐大型化的显著趋势。立式装配焊接模式,由于产品轴向处于竖直状态,不会因为产品重力产生水平变形和水平焊接接口错位现象,对于大型贮箱箱体焊接在产品质量和工艺方面具有非常明显的优势。本发明超高立式型架结构是解决立式焊接的非常关键的结构,实现产品在竖直方向的平稳提升,在后续的火箭贮箱搅拌摩擦焊接焊接系统中,将会得到非常广泛的应用。

附图说明

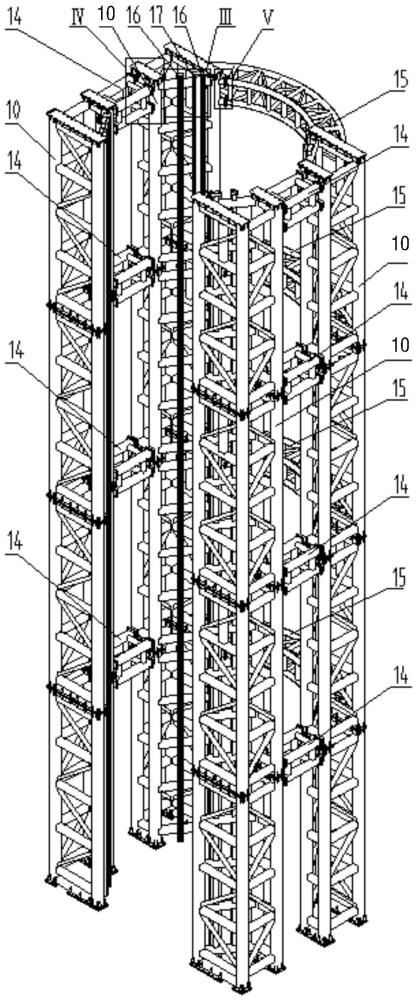

图1是根据一示例性实施例示出的一种立式型架结构的示意图。

图2是根据一示例性实施例示出的一种立式型架结构应用环境的示意图。

图3是根据一示例性实施例示出的一种立式型架结构的主立柱的示意图。

图4是根据一示例性实施例示出的一种主立柱的模块结构的示意图。

图中:

1—立式型架结构;2—基础座;10—主立柱;14—方形结构件;

15—弧形结构件;16—直线导轨;17—驱动齿条;18—第一层模块结构;

19—第二层模块结构;20—第三层模块结构;21—第四层模块结构;

23—连接板;29—支撑柱;30—横管;34—斜支撑筋;

36—导轨安装板;37—齿条安装板;38—加强筋板。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

本公开的超高立式型架结构可以用于共底贮箱箱体环缝的搅拌摩擦焊接系统。提升系统安装在超高立式型架结构内侧,共底贮箱箱体环缝的搅拌摩擦焊接系统采用立式装配焊接模式,焊接过程中箱体固定,焊接执行机构围绕箱体旋转完成环缝的焊接,焊接完成部分的箱体通过提升系统竖直向上提升,上料装置将下一段需要组装焊接的箱体送至下层外抱环组件处抱紧固定,上层外抱环组件抱紧和提升系统同步带动该部分箱体与下抱环组件处的箱体并缝对接,实施下一道焊缝的焊接,按此循环,完成贮箱产品的多道环形焊缝的焊接。由此过程可以看出,完成超长贮箱产品的焊接,需要提升系统不断带动箱体焊接完成部分沿竖直方向爬升,直至距地面大于60m的高度。提升系统采用齿轮齿条驱动,沿直线导轨运行,因最大贮箱产品达到37m,因而需要一种安装有精密直线导轨和齿条的超高立式型架,本发明用于解决这种型架结构设计,设计不但要满足使用要求,而且要满足安装工艺要求。

图1是根据一示例性实施例示出的一种立式型架结构的示意图,图2是根据一示例性实施例示出的一种立式型架结构应用环境的示意图,如图1和图2所示,本公开的超高立式型架结构1水平横截面呈C型结构,能够使提升系统和产品顺利完成升降及进出型架运动。超高立式型架包括4处主立柱10,每个主立柱10底部采用螺栓和销与基础座2固定连接连接,4处主支撑立柱结构相似,多个主立柱10与基础座2的连接点分别位于矩形的四角,位于矩形每侧宽边的两个主立柱10之间通过多个方形结构件14固定连接,位于矩形一侧长边的两个主立柱10之间通过多个弧形结构件15固定连接。方形结构件14和弧形结构件15与主立柱10之间使用螺栓连接,方形结构件14和弧形结构件15主要采用方钢管型材焊接而成。

每处主立柱10,在整个高度范围内,安装有2条直线导轨16和1条驱动齿条17(该驱动齿条17可以例如为高精度驱动齿条17),各直线导轨16和驱动齿条17分别用螺钉安装在主立柱10内侧的直线导轨16安装板和齿条安装板上。直线导轨16可以例如选用重载滚柱直线导轨16,型号为GZB85AAL,每个滑块的额定静力矩不小于45.6KN·m,每条导轨上面有3个滑块。驱动齿条17的模数可以为16,用螺钉固定在齿条安装板上。

直线导轨16和齿条调整好并且提升系统运行顺畅以后,主立柱10与基础座2之间螺栓紧固,安装内螺纹圆柱销,主立柱10与方形结构件14及弧形结构件15之间用螺栓紧固,安装圆柱销。主立柱10与驱动齿条17之间安装圆柱销。

图3是根据一示例性实施例示出的一种立式型架结构的主立柱的示意图,如图3所示,主立柱在轴向方向上可以例如分四层(第一层模块结构18,第二层模块结构19,第三层模块结构20,第四层模块结构21),每层为钢型材焊接结构件,四层结构相似,四层之间用螺栓连接。主立柱的每层模块结构件焊接完成后,进行不少于两次时效处理,保证后续加工的精度,并保证长期使用稳定可靠。各模块结构层使用螺栓连接之后,使用圆柱销定位,然后在整体高度范围内加工直线导轨安装板36和齿条安装板37,保证相应的尺寸公差和形位公差。

图4是根据一示例性实施例示出的一种主立柱的模块结构的示意图,如图4所示,每个主立柱包括由上至下固定连接的多个模块结构,每个模块结构包括多个支撑柱29、多个横管30、多个斜支撑筋34,每个模块结构中,每两个支撑柱29之间通过多个水平设置横管30固定连接,每两个横管30与支撑柱29之间的矩形框内固定连接一根斜支撑筋34形成三角支撑,每个模块结构的水平横截面呈梯形,梯形的下底所在的主立柱的侧面与弧形结构件固定连接。

每个模块结构中各支撑柱29的顶端和底端设置连接板23,每个连接板23与对应支撑柱29连接处均匀设置多个加强筋板38,每个模块结构通过连接板23与其他模块结构固定连接;每个模块结构中各支撑柱29的侧面设置连接板23,每个模块结构通过连接板23与方形结构件或弧形结构件固定连接。主立柱的型材可以例如为400X400X10方钢管,各横管30以及斜支撑筋34均为方钢管,保证整体焊接结构的强度和刚性。

在一种应用示例中,超高立式型架结构的总高度可以为45600mm,直线导轨(长度约45m)安装后全行程直线度0.2mm,水平度0.2mm。导轨长度直线度为0.02mm/m,每组两条导轨之间的平行度为0.02mm/m,导轨安装板和齿条定位面的平行度为0.02mm/m。8条导轨和齿条定位面之间的平行度保证0.05mm/m。

超高立式型架结构设计保证,提升环在型架上运行过程中,型架结构最大变形处变形量不超过1mm,型架轴心偏移不超过1.5mm。

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。