一种应力呈均向分布的碳化硅晶片及无损且精确测定晶片各向应力的方法

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉及一种应力呈均向分布的碳化硅晶片及无损且精确测定晶片各向应力的方法,属于碳化硅晶片及其应力检测技术领域。

背景技术

关于检测碳化硅残余应力的方法有几种,包括中子散射、微拉曼光谱、光学干涉法、XRD衍射法等。中子散射法分析晶片应力需要用小角中子衍射仪,目前工业上配置这种衍射仪的依旧较少,主要是由于设备较为昂贵,无法实现工业化检测;拉曼光谱测试根据波长不同可以测试不同深度的应力情况,但是目前还无法直接利用拉曼光谱测试面内各向异性的应力情况;光学干涉法的测试精度相对差,而且也不能分辨面内的各向异性应力。

XRD衍射法可以得到绝对应力参数,也是一种比较便捷的测试方法。但是,采用传统的XRD衍射方法表征单晶应力张量是困难和不准确的,目前只能将晶片切成小块才能进行各向异性应力分析,但是该种检测方法是损伤性检测方法,无法实现对晶片的无损检测。

发明内容

为了解决上述问题,提供了一种应力呈均向分布的碳化硅晶片及无损且精确测定晶片各向应力的方法,通过XRD衍射测试可以计算得到碳化硅晶片的各向应力值,该碳化硅晶片的第一正应力、第二正应力及第三正应力较低且大致相同,因此得到一种应力呈均向分布的碳化硅晶片,能够提高晶片的质量及后续使用价值。

该测定晶片各向应力的方法通过在测试过程中对晶片进行面内和面间旋转,根据不同衍射晶面的衍射峰,计算晶片的各向应变值,并根据各向应变值和弹性常数计算晶片的各向应力,该方法能够实现对晶片各向应力的无损和精准检测,为晶片各向应力的分析提供了新思路,可推广用于晶片各向应力的标准化检测。

根据本申请的一个方面,提供了一种应力呈均向分布的碳化硅晶片,所述碳化硅晶片的各向应力采用XRD衍射测试得到,所述碳化硅晶片的第一正应力、第二正应力和第三正应力均不大于60MPa。

可选地,所述碳化硅晶片的第一剪切应力、第二剪切应力和第三剪切应力均不大于30MPa。

所述碳化硅晶片的第一正应力、第二正应力和第三正应力均不大于60MPa,所述第一剪切应力、第二剪切应力和第三剪切应力均不大于30MPa。

所述第一正应力为沿X轴方向的应力,所述第二正应力为沿Y轴方向的应力,所述第三正应力为沿Z轴方向的应力。上述第一正应力、第二正应力和第三正应力代表该碳化硅晶片的力学性能,若是数值太大将会导致晶片损坏,出现微裂纹或者开裂,因此第一正应力、第二正应力和第三正应力能够决定晶片能否使用。在本申请的碳化硅晶片中,第一正应力、第二正应力和第三正应力之间的差值不大于30MPa,即晶片在上述三个方向的应力呈均匀分布,晶片的力学性能分布更加均匀。

优选的,第一正应力、第二正应力和第三正应力之间的差值不大于20MPa。

所述第一剪切应力为作用在X轴法线并沿Y轴方向的应力,所述第二剪切应力为作用在Y轴法线并沿Z轴方向的应力,所述第三剪切应力为作用在Z轴法线并沿X轴方向的应力。上述第一剪切应力、第二剪切应力和第三剪切应力代表的是晶片产品中位错滑移的能力,剪切应力越大,则会在晶片的加工过程中使得晶片中的位错急剧增多,进而导致通过晶片生产得到的器件失效,因此第一剪切应力、第二剪切应力和第三剪切应力能够影响晶片器件的使用性能。在本申请的碳化硅晶片中,第一剪切应力、第二剪切应力和第三剪切应力之间的差值不大于20MPa,即晶片在上述三个方向的应力也呈均匀分布,在任何方向均能够减弱位错滑移,因此使用晶片得到的器件性能也更加均匀且稳定。

优选的,第一剪切应力、第二剪切应力和第三剪切应力之间的差值不大于15MPa。

优选的,第一正应力、第二正应力、第三正应力、第一剪切应力、第二剪切应力和第三剪切应力均在晶片的水平和垂直方向呈均匀分布,即每种应力在水平和垂直方向的差异性较低。

根据本申请的又一个方面,提供了一种无损且精确测定晶片各向应力的方法,包括下述步骤:

(1)对晶片进行XRD衍射测试,测试过程中对晶片进行面内和面间旋转,得到至少6个衍射晶面下的测试结果,将不同衍射晶面的衍射峰与无应力晶片中对应衍射晶面的标准峰进行比较,获得晶片的各向应变值;

(2)根据各向应变值和弹性常数计算晶片的各向应力。

本测试方法简易,利用自主设计的优化算法,可以得到精确的晶片的各向应力数据,且可以获得各向应力在晶片表面上的分布。

可选地,步骤(1)中,所述各向应变值的计算公式为:

ε

其中,ε

其中d

想要获得晶片的各向应力大小需要先获得晶片的各向应变值,晶片的各向应变值为二阶张量,表达形式为3×3矩阵,矩阵写法如下:

ε

实际测试中,针对每个衍射晶面都能够得到不同的ε

该式中的:

cos

sin

对于每一衍射晶面而言,其α和β已知,因此a

上述计算方法中,弹性常数是研究材料在力学性能的重要参数,弹性常数为一个四阶张量,写法比较复杂,不同晶片的弹性常数的具体参数,可以查询数据库中的参数,对于六方结构碳化硅晶体,弹性常数可以写为矩阵形式:

因此,各向应力的计算公式为:

其中σ

通过以上公式便可计算出晶片的各向应力,该各向应力的矩阵表达形式如下:

其中

σ

可选地,所述衍射晶面至少为7个。

上述各向应力值均是指晶片在测试点处的绝对应力,即相比于无应力的晶片含有的残余应力。第一正应力为沿X轴方向的应力,第二正应力为沿Y轴方向的应力,第三正应力为沿Z轴方向的应力,第一剪切应力σ

上述采用6个衍射晶面构建的为含有ε

可选地,所述衍射晶面包括(002)面、(004)面、(006)面、(008)面、(102)面、(103)面、(104)面、(105)面、(024)面、(026)面、(044)面、(113)面、(114)面、(115)面。

可选地,所述衍射晶面的峰强度不低于20000cps,半高宽不大于100arcsec。

上述衍射晶面的衍射强度较强,且半高宽适中,能够扫描到晶片的准确信息,从而可计算得到更准确的总应变值,若衍射晶面的高宽大于100arcsec时,会降低对晶片的检测精度,其测试得到的总应变值不可用。

可选地,所述α的取值范围为0-180°,所述β的取值范围为0-90°,晶片可在上述范围内进行面内和面间旋转,便于在测试过程中寻找到所需的衍射面。

可选地,所述XRD衍射测试中,XRD的穿透深度为3-60μm。

可选地,所述晶片为碳化硅晶片,所述碳化硅晶片包括半绝缘型和导电型。

可选地,所述晶片的直径为6英寸以上,优选8英寸。

根据本申请的又一个方面,提供了一种检测晶片各向应力的标准方法,包括下述步骤:

第一步:将晶片置于XRD测试样品台上,选择初始衍射晶面,得到初始衍射晶面的衍射峰,之后对晶片进行面内和面间旋转,得到至少6个衍射晶面下的衍射峰,将上述衍射晶面的衍射峰与无应力晶片中对应衍射晶面的标准峰进行比较,得到每个衍射晶面下的总应变值ε

第二步:根据总应变值和各向应变值的计算公式,计算晶片的各向应变值;

第三步:根据第二步计算得到的各向应变值和晶片的弹性常数,计算晶片的各向应力。

该检测晶片各向应力的标准方法中,第二步的各向应变值的计算公式和第三步的各向应力的计算公式均与无损且精确测定晶片各向应力的方法相同,操作人员可根据上述检测晶片各向应力的标准方法的步骤及流程,计算得出晶片的各向应力。

本申请的有益效果包括但不限于:

1.目前现有技术的检测方法无法区分并检测晶片的正应力和剪切应力,采用本申请的无损且精确测定晶片各向应力的方法,能够在测试不同衍射晶面下就可计算出晶片上某一测试点的各向应力的大小,从而得到晶片整体的各向应力分布。

2.根据本申请的无损且精确测定晶片各向应力的方法,根据各向应变的计算公式,即可简化算出第一正应变、第二正应变、第三正应变、第一剪切应变、第二剪切应变和第三剪切应变的值,从而计算晶片的各向应力值,为晶片各向应力的研究提供了理论基础。

3.根据本申请的无损且精确测定晶片各向应力的方法,通过晶片的面内和面间旋转得到不同衍射晶面下的测试,无需破坏晶片即可得到测试点的各向应力值,可适用于工业化大批量检测。

4.根据本申请的无损且精确测定晶片各向应力的方法,提供的衍射晶面能够在XRD衍射中获得较强的衍射峰,进一步提高该方法的测试精准度。

5.根据本申请的无损且精确测定晶片各向应力的方法,通过弹性常数进行各向应力的计算,合理的在数学上简化四阶张量的弹性常数,计算过程更简单,且计算结果更加准确。

6.根据本申请的碳化硅晶片,其第一正应力、第二正应力和第三正应力大致相同,第一剪切应力、第二剪切应力和第三剪切应力大致相同,应力呈均向分布,能够阻止晶片在各个方向上的滑移,从而降低晶片中位错的数量,并提高位错分布的均匀性,减少晶格畸变,提高晶片制备的器件的稳定性和可靠性。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

图1为本申请实施例1涉及的用于晶片应力检测的夹具的俯视图;

图2为本申请实施例1涉及的用于晶片应力检测的夹具的侧视图;

图3为本申请实施例1涉及的永磁底座的俯视图;

图4为本申请实施例1涉及的待测晶片的俯视图;

图5为本申请实施例2涉及的碳化硅晶片进行XRD衍射的示意图;

图6为本申请实施例2涉及的碳化硅晶片在(004)面的衍射结果图;

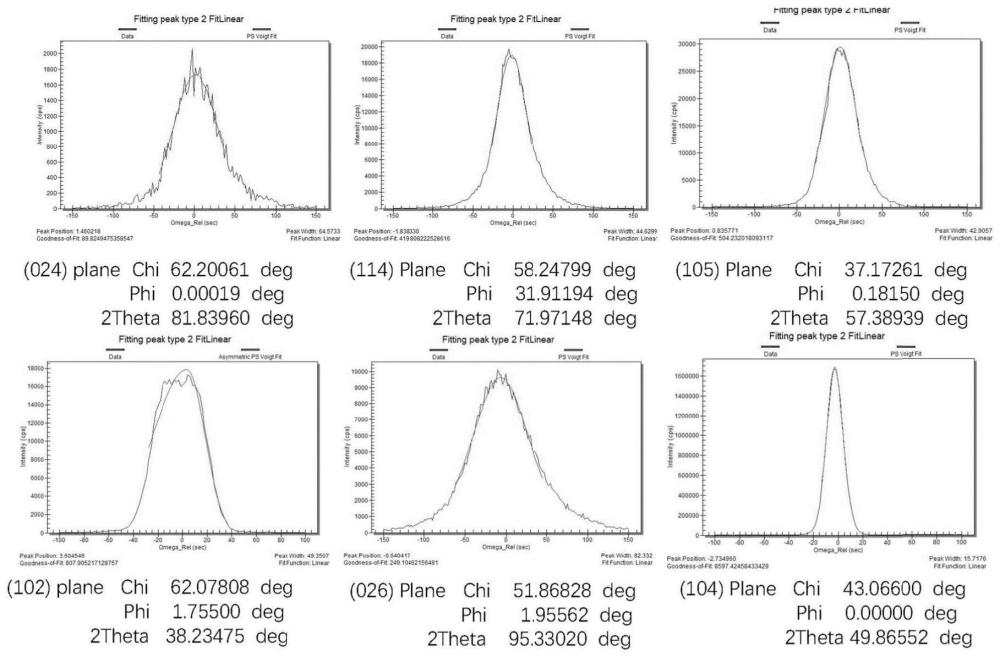

图7为本申请实施例2涉及的碳化硅晶片分别在(024)、(114)、(105)、(102)、(026)、(104)衍射晶面下的衍射结果图;

图8为本申请实施例2涉及的碳化硅晶片各向应力的方向示意图;

部件和附图标记列表:

1、待测晶片;2、样品夹持件;3、样品放置盘;4、永磁底座;5、样品台;6、刻度线;7、标记线。

具体实施方式

下面结合实施例详述本申请,但本申请并不局限于这些实施例。

如无特别说明,本申请的实施例中的原料均通过商业途径购买。

实施例1

参考图1-4,本实施例公开了一种用于晶片应力检测的夹具,包括:永磁底座4,永磁底座4的底部设置有连接部件,连接部件用于与检测仪器的样品台5连接;样品放置盘3,样品放置盘3设置在永磁底座4的上方,样品放置盘3内部含有金属颗粒,样品放置盘3用于放置待测晶片1;样品夹持件2,样品夹持件2设置在样品放置盘3上方,样品夹持件2与待测晶片1的周向抵接,用于夹持待测晶片1。

该夹具中的永磁底座4通过连接部件固定于样品台5上,实现整体夹具与样品台5的固定连接,从而提高整体夹具在测试中的稳定性,样品放置盘3内部设置的金属颗粒与永磁底座4通过磁力吸附,实现样品放置盘3与永磁底座4的固定连接,待测晶片1放置于样品放置盘3上并通过样品夹持件2实现固定,因此在样品放置盘3和样品夹持件2的配合下,能够使得该夹具取代现有的真空吸附方式,实现在应力检测过程中对待测晶片1的固定,整体检测过程中不会引起额外的应力,保证待测晶片1的应力检测准确性。样品台5倾斜对待测晶片1进行应力检测时,该夹具也能够实现对待测晶片1的夹持,从而对待测晶片1进行面内和面间旋转检测时,仍能够保证测试点的坐标不变。

并且样品放置盘3和永磁底座4通过磁性吸附,便于调整样品放置盘3在永磁底座4上的位置,该设置下能够在样品台5不动的情况下调整待测晶片1的位置,实现对待测晶片1不同位置的应力检测,从而提高该夹具的使用便捷性。

作为一种实施方式,样品夹持件2至少为两个,样品夹持件2与待测晶片1相抵接的侧面为弧形,并沿待测晶片1的周向均匀设置。该设置下能够在待测晶片1的周向均匀对待测晶片1进行夹持固定,提高该夹具在使用中的稳定性,并且还能够在对不同尺寸的待测晶片1进行检测时,通过更换或移动一部分样品夹持件2即可重新实现对待测晶片1的固定,提高该夹具的调整灵活性。

作为一种实施方式,样品夹持件2内部含有金属颗粒,样品夹持件2能够沿样品放置盘3的上表面移动。该设置下样品放置盘3和样品夹持件2为分体式连接,可以通过调整样品夹持件2在样品放置盘3上的位置实现对不同尺寸的待测晶片1进行夹持,无需更换任何零部件,进一步提高该夹具的使用便捷性和普适性。

作为一种实施方式,永磁底座4为钕铁硼材料,永磁底座4和样品放置盘3的厚度均小于3mm。由于该夹具固定在样品台5上,因此整体夹具的高度不会太高,采用钕铁硼材料制作永磁底座4,是因为其比较容易加工成薄片,能够降低该夹具的整体高度,便于将该夹具安装至检测仪器的样品台5上。

作为一种实施方式,永磁底座4上设置有刻度线6,且样品放置盘3为透明材料。在永磁底座4上设置刻度线6,并且将样品放置盘3设置为透明材料,便于对待测晶片1进行定位,提高对待测晶片1的调整效率,以实现对待测晶片1不同位置的应力检测。

实际使用中,如图3所示,为永磁底座4的俯视图,该刻度线6为十字线,十字线的相交点为定位点,待测晶片1在进行应力测试之前,也会在其表面使用马克笔画上若干垂直的标记线7,标记线7相交的点即为测试点,如图4所示,测试时,调整样品放置盘3在永磁底座4上的位置,将待测晶片1的某一测试点与永磁底座4的定位点对准重合,即可实现某一测试点的定位,从而进行后续应力检测即可。

作为一种优选的实施方式,样品放置盘3为聚碳酸酯或聚甲基丙烯酸甲酯材料,样品夹持件2为聚四氟乙烯材料,连接部件为粘胶。上述设置能够避免对待测晶片1产生划痕,在确保安全的情况下实现对待测晶片1的稳定夹持。

实施例2

本实施例涉及一种6英寸碳化硅晶片的加工方法及各向应力的测定方法:

1.碳化硅晶片的加工方法包括下述步骤:

(1)对切割后的碳化硅晶片进行退火处理,升高温度至1800℃,随后碳化硅晶片在加热炉中自然冷却至室温,之后使用平均粒径为1μm的氧化铝进行研磨,研磨时间5h,研磨后碳化硅晶片的TTV在4μm以下。

(2)然后用硬度低于碳化硅的二氧化硅和二氧化铈磨料进行抛光,两种磨料的粒径为100nm,且二氧化硅和二氧化铈的重量比为1:1,混合方式为球磨法,抛光时间为3~5h,以获得表面应力较为均匀的晶片,并且使晶片表面的损伤层完全去除,排除非弹性形变的影响,抛光后碳化硅晶片的粗糙度在1nm以下,或者TTV在2μm以下。

2.各向应力的测定方法包括下述步骤:

(1)将研磨或抛光后的晶片置于实施例1中的夹具上,对碳化硅晶片进行XRD衍射测试,如图5(a)所示,选择衍射强度较高的(004)面作为初始衍射晶面,衍射结果如图6所示,之后如图5(b)所示,对晶片进行面内和面间旋转,得到(024)、(114)、(105)、(102)、(026)、(104)衍射晶面下的衍射峰,结果如图7所示,记录每个衍射晶面自初始衍射晶面的面内旋转角度α和面间旋转角度β,将上述6个衍射晶面的衍射峰与无应力晶片中对应衍射晶面的标准峰进行比较,根据下式分别计算6个衍射晶面各自的总应变值ε

其中d

将得到的6个总应变值分别带入下式:

ε

β×ε

上式中每个衍射晶面的ε

(2)根据各向应变值和弹性常数计算晶片的各向应力,计算公式如下,其中弹性常数查询数据库中的参数:

上述应力矩阵中,各参数表达的各向应力的方向如图8所示,σ

表1

实施例3

本实施例涉及一种对8英寸碳化硅晶片的加工方法及各向应力的测定方法,其加工方法及测定方法中的步骤与实施例2相同,得到8英寸碳化硅晶片的各向应力数据,结果见下表2,表2中晶片的中心点为坐标(0,0)。

表2

可靠性验证

对上述实施例2和实施例3的各向应力的测定方法测试的碳化硅晶片进行可靠性验证,具体为:用不同波长的X射线衍射仪,来验证应变测试的可靠性,进而获得对应力测试的可行性分析。用Cu靶测试的应变值记为

以上所述,仅为本申请的实施例而已,本申请的保护范围并不受这些具体实施例的限制,而是由本申请的权利要求书来确定。对于本领域技术人员来说,本申请可以有各种更改和变化。凡在本申请的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。