一种氟化钙晶体生长原料的提纯处理设备及方法

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及材料提纯技术领域,尤其是涉及一种氟化钙晶体生长原料的提纯处理设备及方法。

背景技术

氟化钙是一种无机化合物,呈无色结晶状或白色粉末状,难溶于水,微溶于无机酸。不同纯度的氟化钙原料生产的晶体成品的功能不同,因此从综合效益的角度,再结合不同客户的需求,对氟化钙原料和产品进行对应分级是必要的。其中,紫外级氟化钙晶体具有极高的紫外透过率、高的激光损伤阈值、低的双折射率和高的折射率均匀性,可应用于157nm及193nm激光光刻系统,是目前光刻实现国产替代的必需材料。

由于生长紫外级氟化钙晶体的高纯原料价格昂贵,因此将购买的较低纯度的原料进行批量提纯后再投入紫外级氟化钙生产是最为合适的。现有技术中,氟化钙原料提纯方法主要是坩埚下降法(BS法),坩埚下降法(BS)的装置包括炉体、坩埚、升降杆、位移传感器、降速控制器、加热器和保温层,坩埚通过升降杆沿炉体向下滑动,位移传感器用于判断坩埚下降的位置,降速控制器用于控制坩埚下降的速度。该方法的工艺过程为:将原料放置在封闭的坩埚中,添加除氧剂—氟化铅(PbF2),抽高真空后熔料;然后设置好坩埚下降速率以及加热器功率曲线,原料熔体会从坩埚底部开始结晶,随着坩埚纵向持续移动,坩埚内熔体原料最终会全部结晶。

但是在上述提纯过程中,熔体会先在坩埚底部结晶,晶体直接与坩埚底部接触容易寄生成核,随着坩埚向下持续移动,晶坨内部会有大量的多晶和缺陷,导致单晶率较低;而且,坩埚中的熔体会处在复杂的对流环境中,析出的杂质离子需要反重力方向传输到熔体上部,受到对流的影响较为严重。总之,多晶的固-液界面状况各不相同,大量的缺陷也会包裹一部分杂质,再加上对流对溶质传输的影响,会造成各处排杂步调不一致,降低氟化钙原料的提纯效果。

发明内容

为解决氟化钙原料提纯单晶率低及效果差的问题,本申请提供一种氟化钙晶体生长原料的提纯处理设备及方法,使氟化钙原料处于开放的环境中,熔体结晶的过程沿水平方向均匀的从一侧向另一侧推进,使熔区内温度梯度很小且均匀,溶质传输在水平方向进行时,受到重力产生的影响较小,析出的杂质聚集于晶体一端的表面上,避免杂质零散的附着在晶体每个表面上,使排杂步调更一致,提高单晶率。同时,减少原料结晶时产生的可以包裹杂质的气泡等缺陷,有效提高氟化钙原料的提纯效果。

第一方面,本申请提供一种氟化钙晶体生长原料的提纯处理设备,其设备包括水冷炉体、用于调节炉体内部气氛的真空系统和充气管路,炉体内设置有坩埚、套筒、加热器和保温层,坩埚上端呈开口状,且与套筒为间隙配合,保温层位于套筒外,且与套筒的外壁之间留有通道,加热器水平滑动设置于通道中。

通过采用上述技术方案,在提纯氟化钙原料时,原料置于坩埚内,将坩埚的位置固定,使加热器沿水平方向滑动加热氟化钙原料,有助于减小坩埚处的机械振动。而宽度较小的加热器沿水平方向移动,可以保证相对较小的熔区内有足够小的温度梯度,使熔体传输基本依靠水平方向的浓度差,结晶过程也不再是自下而上,而是均匀的从一侧向另一侧推进,熔融至结晶后的均匀性更高,使氟化钙原料提纯的稳定性和效率更高。

进一步地,上述加热器为石墨电阻加热环或陶瓷加热环,加热器沿套筒的周向绕设一周,加热器水平方向上的宽度与套筒的长度之比为(0.5-1.5):5。

通过采用上述技术方案,加热器优选为石墨电阻加热环,石墨电阻加热环环绕套筒一周且均匀分布,可使坩埚内熔化原料的位置处的温度相对均匀的分布,有助于晶体稳定析出。

进一步地,上述坩埚的两侧向外倾斜,坩埚的底壁呈水平状。

通过采用上述技术方案,坩埚为开放斜口结构,有利于充入炉体内的气体从原料四周的空隙进入原料中部,使气流能充分进入到原料各个位置,即气体与原料充分接触反应。原料中反应挥发出的各种杂质会被充入的气体流动带走,不会再度进入原料中。此外,斜埚口的设计相较于锥形圆筒状坩埚更有利于放取原料。

进一步地,上述加热器通过传动装置进行水平滑动,传动装置包括传动杆和驱动设备,传动杆固定于加热器上,驱动设备位于炉体外,驱动设备通过传动杆驱动加热器水平滑动。

通过采用上述技术,可实现在炉体外控制加热器沿水平方向滑动,操作更简便、效率更高。

进一步地,上述传动杆与炉体的连接处设有密封圈。

进一步地,上述坩埚和套筒的材质为石墨,石墨的灰分A<20ppm。

第二方面,本申请还提供一种氟化钙晶体生长原料的提纯处理方法,其利用上述任一项设备,方法包括:

将原料置于坩埚内,加入除氧剂,抽真空后在炉体内依次充入惰性气体和含氟反应气;

将加热器移动至坩埚的第一端,加热坩埚内的原料,加热器对应的坩埚内的区域为熔区;

待熔区内的原料熔化后,将加热器向坩埚的第二端匀速移动,当加热器经过时,坩埚对应熔区内的原料加热呈熔体状,当加热器经过后,呈熔体状的原料重新凝固成结晶状,原料中平衡分凝系数k

去除初纯原料的杂质表层,得到用于氟化钙晶体生长的高纯原料。

进一步地,上述含氟反应气为四氟化碳或三氟甲烷。

进一步地,上述加热器向坩埚的第二端匀速移动的速率为0.5-2.5mm/hr。

进一步地,上述除氧剂为氟化锌,氟化锌占原料重量的0.02-0.07wt%。

氟化锌作为氟化钙单晶的除氧剂在透过波长不小于157nm时,其比氟化铅的效果更优异。

综上所述,本申请包括以下至少一种有益技术效果:

本申请将坩埚固定于套筒内,通过沿水平方向移动加热器,使氟化钙原料在水平区域内熔融,熔区截面窄且为扁平状,使原料受热更加均匀。没有复杂的熔体对流,溶质传输基本依靠水平方向的浓度差,结晶过程也不再是自下而上,而是均匀的从一侧向另一侧推进,有效避免晶坨内部出现大量的多晶和缺陷,提高单晶率。氟化钙原料熔融至结晶后的均匀性更高,这就使得提纯的稳定性和效率更高,提纯效果更佳;

本申请设计坩埚为开放结构,含氟反应气与原料能够充分接触反应,原料中反应挥发出来的各种杂质会被填充的气体流动带走,不会再度进入原料中,提高氟化钙原料的纯度。

附图说明

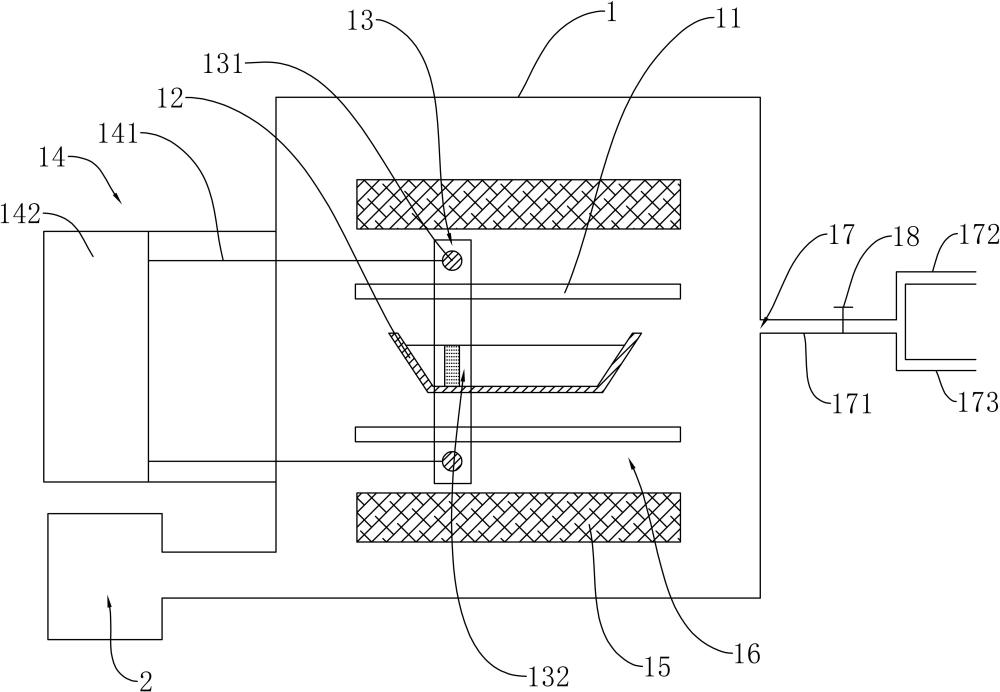

图1是本申请实施例中氟化钙晶体生长原料的提纯处理设备的结构图。

附图标记说明:1、炉体;11、套筒;12、坩埚;13、加热器;131、石墨电阻加热环;132、熔区;14、传动装置;141、传动杆;142、驱动设备;15、保温层;16、通道;17、进气口;171、进气管;172、管一;173、管二;18、阀门;2、真空系统。

具体实施方式

以下结合实施例对本申请作进一步详细说明。予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。

本申请的发明构思为:

首先,紫外级氟化钙晶体在光刻行业中被广泛使用,国内现有的氟化钙原料厂商能提供的原料纯度从99.9%到99.999%不等且含杂质离子的比例也不尽相同,进口原料比如德国、日本的氟化钙碎晶料,标定纯度可达99.99999%,但价格极其昂贵。从综合效益的角度来说,直接进口原料的方法并不可取。尤其是现阶段我国正在走上国产替代的道路,光刻等行业也必然对大尺寸紫外级氟化钙单晶产品的国产替代提出需求。要生产大尺寸、高质量的紫外级氟化钙单晶产品,高纯的原料是必需的。因此,考虑到经济效益,将购买的较低纯度的原料进行批量提纯后再投入紫外级氟化钙生产是最佳的方法。

低纯度原料提纯可以利用非纯物质熔体结晶的过程,该过程本身就是一个溶质分凝的过程,溶质固相浓度小于液相浓度(平衡分凝系数k

但是根据实验所得,此种方法生产的晶坨内部会有大量的多晶和缺陷,单晶率较低。除此之外,用来提纯氟化钙原料还存在以下缺点:1.氟化钙原料处在相对封闭环境中,熔体挥发出来的杂质无法向炉体大环境排出,如果使用反应气氛,由于气体流动性差,导致除氧效果差;2.氟化钙原料被坩埚包围,坩埚材料的纯度和洁净度对提纯效果影响大;3.由于晶体直接与坩埚接触容易寄生成核,使晶体成为多晶,排杂步调不一致;4.使用氟化铅为除氧剂,多余的+2价铅离子的存在会严重降低氟化钙晶体在155nm和205nm附近的透过率,大大降低晶体的紫外光学性能;5.由于熔料结晶过程是在竖直方向进行的,溶质分凝不可避免受到重力的影响较大;6.熔体处在复杂的对流环境中,而杂质离子要反重力方向传输到熔体上部,提纯的效率无疑会变低。

基于上述问题,发明人发现,出现上述问题的原因主要有两个,一、坩埚是密闭的,坩埚内部与炉体内部环境是完全分隔开的;二、坩埚是移动的,且坩埚的移动方向是纵向的。为了解决上述问题,本申请提供一种氟化钙晶体生长原料的提纯处理设备及方法,其包括提纯低纯度氟化钙原料的设备和方法,其方法是采用提纯低纯度氟化钙原料的设备实现的。

设备结构可参照图1,设备包括水冷炉体1和用于调节炉体1内部气氛的真空系统2。真空系统2通过冷泵或者分子泵抽至真空,优选的,采用冷泵。冷泵可再配合干泵将炉体1内抽至高真空,使真空度达到5*10

炉体1内固定有套筒11,套筒11两端呈开口状,套筒11内固定有坩埚12,坩埚12上端呈开口状,且坩埚12上、下两端与套筒11内部均为间隙配合。坩埚12内挥发的杂质能够逸出至套筒11内,杂质再沿套筒11两端的开口逸出至炉体1内。有助于加强气体流通性,增强除氧效果。坩埚12的两侧向外倾斜,坩埚12的底壁呈水平状,坩埚12水平方向上的宽度与竖直方向上的高度比为2:1。坩埚12和套筒11的材质均为石墨,石墨的灰分A<20ppm。

套筒11外壁上沿水平方向滑移有加热器13,加热器13为石墨电阻加热环131或陶瓷加热环,优选的,加热器13为石墨电阻加热环131。石墨电阻加热环131沿套筒11周向绕设一周,石墨电阻加热环131水平方向上的宽度与套筒11水平方向上的长度之比为(0.5-1.5):5,石墨电阻加热环131经过时,坩埚12内与其对应的区域为熔区132,石墨电阻加热环131经过后,加热对应熔区132内的原料,原料加热呈熔体状。

加热器13通过传动装置14沿水平方向滑移于炉体1内,传动装置14包括传动杆141和驱动设备142,传动杆141贯穿炉体1,传动杆141本申请选为2个。传动杆141伸入炉体1的一端固定于石墨电阻加热环131上,驱动设备142位于炉体1外,驱动设备142与传动杆141伸出炉体1的一端固定相连。启动驱动设备142后,驱动设备142驱动传动杆141沿水平方向滑动,传动杆141带动石墨电阻加热环131沿水平方向滑移于套筒11外,以对坩埚12的熔区132内的原料进行加热。

传动杆141与炉体1的连接处固定有密封垫,密封垫为氟橡胶密封圈,密封垫本申请选为2个。密封垫用于将传动杆141与炉体1连接处的缝隙封堵,避免外部的气体进入炉体1、炉体1内的气体溢出至外部。

套筒11外固定有保温层15,保温层15分布于套筒11圆周外围及两侧。套筒11和保温层15之间留有通道16,通道16供石墨电阻加热器13沿水平方向滑动,石墨电阻加热器13与保温层15之间为间隙配合。保温层15的材质可为高纯石墨碳毡、硅酸铝棉、岩矿锦、硅酸铝棉、泡床石锦、硅酸铝棉、玻璃棉制品、硅酸铝棉、硅酸钙绝热制品、硅酸盐复合毡与岩棉、玻璃棉制品等。

炉体1侧壁开设有进气口17,进气口17内伸入有进气管171,进气管171的一端固定于炉体1上,进气管171远离炉体1的一端固定连接有管一172和管二173,管一172和管二173均与进气管171相连通,管一172用于输送惰性气体、管二173用于输送含氟反应气,进气管171处安装有阀门18。

步骤S1:取一定量低纯度氟化钙原料或者使用坩埚下降法(BS法)提纯过的氟化钙原料置于坩埚内,原料与坩埚呈水平状的底壁相抵接。添加占原料质量0.02-0.07wt%的除氧剂,优选的添加占原料质量0.05wt%的除氧剂,除氧剂为氟化锌。

氟化锌作为氟化钙单晶的除氧剂,在透过波长不小于157nm时,其除氧效果优于氟化铅。氟化锌比氟化铅在高温时的饱和蒸气压要低,即同等条件下原料中残留的氟化锌含量会比氟化铅低,使用提拉法生长大尺寸氟化钙单晶时对比尤为明显。此外,氟化锌在光波长140nm以下时才会对晶体光透过率产生显著吸收,140nm以上时,透过率相较氟化铅优势明显。

步骤S2:用冷泵将炉体内部抽至高真空,真空度为5*10

步骤S3:通过管二将含氟反应气输送至炉体内,含氟反应气选自四氟化碳、三氟甲烷、二氟甲烷、六氟甲烷、八氟丙烷、氟化氢、三氟化氮、六氟化硫、二氟化氙、三氟化硼中的任一种。优选的,含氟反应气为四氟化碳,四氟化碳在900-1000℃的温度范围内与水分子反应生成二氧化碳和氟化氢,反应产物易从原料中挥发出来,因此含氟反应气优选为四氟化碳。四氟化碳的输送量是根据置于坩埚内的原料中所含羟基的含量,再结合化学反应方程来定量计算得出的。但原料的羟基含量,原料厂家一般是无法给出测试结果的。原料储存以及装炉的过程中其羟基含量是一个动态值,所以实际操作中是需要一定次数的实践去获取这个合适的数值。本申请根据实践,在大环境不变的前提下,原料(全部新料)60Kg,需要6-7L高纯四氟化碳效果最佳。

步骤S4:启动驱动设备,驱动设备通过传动杆将石墨电阻加热环沿水平方向滑动至坩埚的第一端,记为0位置,参照图1,坩埚的第一端为靠左的一端。启动石墨电阻加热环,石墨电阻加热环对应熔区内的原料开始熔融呈熔体状,石墨电阻加热环未到达区域内的原料呈固态。

石墨电阻加热环加热的温度为原料的熔点,氟化钙的熔点约为1400℃。石墨电阻加热环加热原料时,使坩埚内原料中心处温度达到氟化钙熔点即可。由于加热器表面热量在向原料传递的过程中存在损耗,加热器处的温度是高于原料熔点的。

待对应熔区内的原料全部熔化后,驱动设备通过传动杆驱动石墨电阻加热环朝坩埚的第二端匀速移动,参照图1,坩埚的第二端为靠右的一端。石墨电阻加热环经过后的区域温度下降,呈熔体状的原料开始重新凝固成结晶状,同时结晶原料中的杂质逐渐分凝析出,杂质由浓度高的结晶侧向浓度低的熔化侧水平均匀传输。石墨电阻加热环匀速移动的速率为0.5-2.5mm/hr,优选的,石墨电阻加热环匀速移动的速率为1-2mm/hr。

上述过程中,原料在升温过程中会先后与反应气氛和除氧剂(氟化锌)发生反应,以降低原料中的羟基含量。

步骤S5:石墨电阻加热环移动后,坩埚熔区内的原料形成浓度梯度,其中,结晶侧的熔体区域浓度高、即将熔化一侧的熔体区域浓度低,析出的杂质离子在熔体中会从结晶的一侧向即将熔化的一侧传输,相当于杂质离子从浓度高的一侧向浓度低的一侧自然迁移。直至石墨电阻加热环经过坩埚第二端后,坩埚内所有原料全部完成熔化再结晶,杂质也迁移至坩埚第二端的氟化钙晶体的一端,形成杂质表层,得到初纯原料。得到的初纯原料冷却后取出,去除杂质含量高的一侧(杂质表层),即可作为生长紫外级氟化钙单晶的原料进行生产,此法提纯后的原料纯度可轻松达到进口料级别(>99.999%)。

上述步骤S1-S5在成本允许的前提下可以重复进行,以达到更好的提纯效果。

实施例

实施例1

氟化钙晶体生长原料的提纯处理方法包括:

1、将60kg原料置于坩埚内,向原料中加入0.03kg氟化锌;

2、使用干泵配合冷泵将炉体内部抽至高真空,真空度达到5*10

3、再通过管一向炉内充入氩气,直至炉体内气压约为-50KPa时,停止输送氩气,再将6-7L高纯(纯度为99.9%)四氟化碳通过管二输送至炉体内;

4、启动驱动设备,驱动设备通过传动杆将石墨电阻加热环移动至坩埚的第一端(参照图1中坩埚左端),记为0位置,然后启动石墨电阻加热环,加热坩埚,石墨电阻加热环自身的加热温度为1500-1600℃,坩埚内原料的中心温度约为1400℃,石墨电阻加热环对应熔区内的原料熔化呈熔体状;

5、驱动设备通过传动杆带动石墨电阻加热环朝坩埚的第二端(参照图1中坩埚右端)匀速移动,速率为1.5mm/hr,石墨电阻加热环经过后的熔区内的呈熔体状的原料重新凝固成结晶状,同时因为溶质分凝,一部分杂质从晶体中排出,排出的杂质在浓度梯度的驱使下朝石墨电阻加热环未到达的区域迁移;

6、石墨电阻加热环移动的过程中,处于加热状态的原料中的羟基先后与四氟化碳和氟化锌发生反应,以去除原料中的羟基;

7、直至石墨电阻加热环经过坩埚的第二端后,杂质最终富集于坩埚的第二端,得到一端带有杂质表层的初纯原料;

8、初纯原料冷却后取出,去除初纯原料的杂质表层,得到高纯氟化钙原料。

实施例2-3

实施例2-3与实施例1的区别在于,除氧剂的选择及用量不同,具体如表1所示:

表1.除氧剂的类型及用量

结合表1,除氧剂的选择会影响提纯得到的氟化钙原料生长出的单晶的紫外光学性能,取上述实施例1和对比例1提纯得到的氟化钙原料进行晶体生长,采用分光光度计检测两种原料生长出来的氟化钙晶体的紫外透过率,能够得到,实施例1制备的氟化钙晶体透过率明显更佳,表示其紫外光学性能更佳。而使用氟化铅为除氧剂,原料中残余痕量的+2价铅离子会严重降低氟化钙晶体在205nm和155nm附近的透过率,从而大大降低氟化钙晶体的紫外光学性能。

而氟化锌作为提纯氟化钙原料的除氧剂,其添加量也会影响除氧效果,氟化锌过少会导致除氧不彻底,提纯得到的氟化钙原料中杂质含量较多,降低氟化钙原料的纯度及紫外光学性能;过量的氟化锌会残存于炉体内,也会对氟化钙原料的提纯效果造成影响,因此氟化锌的用量优选为0.03kg。

实施例4-5

实施例4-5与实施例1的区别在于,石墨电阻加热环移动的速率不同,具体可参考表2:

表2.石墨电阻加热环匀速移动的速率

据考察,石墨电阻加热环的移动速率决定了熔区在微观层面停留时间的长短。过快则溶质来不及传输,该处熔体就结晶了;过慢则时效性较低,成本增加,因此石墨电阻加热环的移动速率优选为1.5mm/hr。

对比例6

对比例6采用坩埚下降法提纯氟化钙原料,方法具体为:

1、取60kg原料置于密闭的坩埚内,在原料中添加0.03kg氟化锌;

2、使用冷泵将炉体内部抽至高真空,真空度达到5*10

3、加热熔料,坩埚内的原料加热呈熔体状,然后设置好坩埚下降速率以及加热器功率曲线,坩埚下降后,坩埚底部的温度会先降低,晶体从坩埚底部析出,同时杂质和挥发性的杂质也逐渐析出;

4、随着坩埚纵向持续移动,坩埚内熔体原料最终全部结晶,得到初纯原料;

5、初纯原料冷却后取出,去除杂质后,得到提纯后的氟化钙原料。

据考察,实施例1和对比例6制备出的提纯后的氟化钙原料的单晶率、时间以及纯度均存在差异,具体可参考表3:

表3.提纯后的氟化钙原料的单晶率、时间及纯度

根据表3的数据能够得到,实施例1制备的高纯氟化钙原料,在纯度几乎相同的情况下,其单晶率远高于对比例6制备的氟化钙原料,证实了采用宽度较小的环状加热器沿水平方向移动,能够保证相对较小的熔区内有足够小的温度梯度,溶质传输基本依靠水平方向的浓度差,结晶过程从一侧向另一侧推进,能够使原料熔融至结晶后的均匀性更高,寄生成核的概率更低,有效避免晶坨内部出现大量的多晶和缺陷。

综上所述:本申请将坩埚设计为开放斜口,将坩埚与炉体内部环境连通,炉体内的气体可于坩埚和炉体内自由流动。同时将坩埚固定于炉体内,使石墨电阻加热环水平移动加热熔融坩埚内的氟化钙原料,通过调整石墨电阻加热环的移动速率以及温度,使坩埚内的熔体沿水平方向从一侧向另一侧均匀结晶,熔体内形成杂质离子的浓度差,析出的杂质从高浓度向低浓度迁移,最终形成杂质会偏聚于原料的一端,杂质浓度整体由少到多的分布。避免排杂步调不一致、复杂的对流环境等情况的发生,提高氟化钙晶体的提纯效果以及单晶率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。