一种耐火砖自动填料成型装置

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及耐火砖生产设备的技术领域,尤其是涉及一种耐火砖自动填料成型装置。

背景技术

耐火砖简称为火砖,用耐火黏土或其他耐火材料制成的耐火材料。在炼钢炉内也有应用。

耐火砖的生产一般是将对应的原料混合后放入到压合模腔内,通过液压设备在模腔内将耐火砖进行压制成型,随后将耐火砖从模腔内顶出,移动到下一环节进行烧制。

在现有的耐火砖压制成型装置上,一般包含含有模腔的模台,模台内设置有将耐火砖从模腔内顶出的装置,模台上方设置有对耐火砖进行压合成型的液压装置(也可以为电缸控制)。在实际使用中,一般为人工用铲子或其他工件将原料放入到模腔内并进行推平,还需要将模台上洒落的原料进行清除或扫到模腔内,在耐火砖压合成型并被顶出后,还需要人工或额外的机械手将耐火砖取出,在整体的流程上,不仅效率较低,人工干涉较多,还具有一定的危险性。因此需要对现有的耐火砖成型设备进行改进。

发明内容

为了改善耐火砖填料压合成型的过程中人工操作较多,导致生产效率低,危险系数高的缺陷,本申请提供一种耐火砖自动填料成型装置。

本申请提供的一种耐火砖自动填料成型装置采用如下技术方案:

一种耐火砖自动填料成型装置,包括

压合平台,上表面开设有压合腔,压合腔内滑移连接有底板,压合腔底部开设有上抬孔,底板底部固设有从上抬孔伸出的接触板;

下压架,架设在压合平台上;

伸缩缸,安装在下压架上,活塞杆向下固定连接有下压台,下压台下表面正对压合腔的位置安装有压合板;

下料装置,用于承接耐火砖原料,位于压合平台一侧,下料口位于最底部且向下开口,下料装置的下料口位于压合平台上方且未处于下压架下方;

推移缸,位于压合平台一侧,水平设置,活塞杆朝向压合平台;

安装板,固设在推移缸的活塞杆端部,顶部固定连接有顶框,底部固定连接有推杆;

顶框底部与压合平台上表面抵接,顶框远离推移缸的一端固设有卸砖板,顶框上表面固设有时刻与下料装置的下料口下表面抵接的料板,料板朝向卸砖板的一侧开设有能够与下料装置的下料口连通的料孔;

压合平台侧壁正对推杆的位置开设有底槽,底槽与上抬孔连通,接触板部分位于底槽内;

推杆固设有连接板,连接板远离推杆的两侧壁安装有上抬板,上抬板远离推移缸的侧壁由底部到顶部向靠近推移缸的方向倾斜设置;

上抬板上表面与接触板下表面抵接时,底板上表面与压合平台上表面齐平;

在上抬板上表面与接触板分离前,卸砖板移动到压合腔上方;

上抬板上表面与接触板分离后,料孔能够移动到与压合腔完全连通的位置;

连接板设置有在安装板复位的过程中,使得上抬板能够经过接触板的复位装置。

通过采用上述技术方案,下料装置通过重力将原料落到料孔内,随着推移缸的活塞杆移动带动推杆和顶框移动,上抬板先与接触板底部抵接并通过倾斜面带动上抬板上移,随后卸砖板经过压合板上方,随后在接触板与上抬板分离后通过重力复位,随后料孔带动原料移动到压合腔上方并对压合腔进行填充,随后推移缸带动顶框和上抬板复位,通过复位组件使得上抬板能够正常经过接触板后复位。随后伸缩缸带动下压板下移,使得压合板对压合腔内的原料进行压实,完成耐火砖的压制,料孔复位后继续进行原料的补充。在推移缸下一次伸出过程中,上抬板与接触板抵接带动接触板上移,进而将压合腔内的耐火砖顶出,随后被卸砖板推出。通过一个动力源实现耐火砖原料的自动送料、压合后的顶出和耐火砖的卸料环节,不仅提高了动作的连续性,减少了人工的参与,提高了操作的安全性和生产效率。

可选的,复位装置包括扭簧,上抬板与连接板转动连接,扭簧一端与上抬板固定连接,另一端与连接板固定连接,使得上抬板与连接板侧壁顶紧并保持竖直状态,接触板远离推移缸的一侧为圆弧凸起设置。

通过采用上述技术方案,在上抬板复位的过程中,通过接触板的圆弧面与上抬板的内侧壁的抵接使得上抬板向两侧转动,进而能够通过接触板区域,并在与接触板分离后通过扭簧复位。

可选的,复位装置包括滑移杆和复位弹簧;

滑移杆为多个且固设在上抬板朝向连接板的侧壁上,连接板开设有供滑移杆在内滑移的滑移槽,滑移槽内壁开设有限位槽,滑移杆端部固设有与限位槽抵接的限位板,复位弹簧一端与限位板抵接,另一端与限位槽靠近上抬板的内侧壁抵接,复位弹簧能够使得上抬板与连接板抵紧,接触板远离推移缸的一侧为圆弧凸起设置。

通过采用上述技术方案,在上抬板复位的过程中,通过接触板的圆弧面与上抬板的内侧壁抵接使得上抬板相互远离,进而能够通过接触板区域,在与接触板分离后在复位弹簧的作用下复位。

可选的,接触板下表面两侧位置固设有边侧板,边侧板上表面与接触板下表面抵接时,两个上抬板位于两个边侧板之间的位置。

通过采用上述技术方案,边侧板的设置能够在上抬板带动接触板上移的过程中提高上抬板位置的稳定性,减少上抬板向两侧移动或转动的概率。

可选的,接触板靠近推移缸的侧壁与下表面为圆弧过度设置。

通过采用上述技术方案,接触板底部的圆弧设置能够有效的提高上抬板带动接触板上移的效率。

可选的,料孔靠近卸砖板的侧壁底部开设有储料槽。

通过采用上述技术方案,储料槽的设置能够有效的将多余的原料进行储藏,并在料框复位的过程中将原料补充在压合腔的空余地方并将压合腔顶部抹平。

可选的,压合腔内底壁固设有缓冲垫。

通过采用上述技术方案,缓冲垫的设置能够有效的提高底板复位时所受的压力大小。

可选的,上抬板上表面与接触板下表面分离时,卸砖板经过压合腔中间位置的正上方。

通过采用上述技术方案,卸砖板的位置设置能够在底板复位后有效的对耐火砖进行推移,减少了耐火砖掉落到压合腔内的概率。

综上所述,本申请包括以下至少一种有益技术效果:

通过推移缸一个动力源,与上抬杆和顶框相配合,实现了压合腔的下料、耐火砖从压合腔内的顶出和耐火砖从压合腔上方的卸料,有效的减少了人工操作的步骤,提高了安全性,也节约了设备成本,提高了耐火砖的生产效率;

料孔的设置和出料槽的设置能够有效的将原料排入到压合腔内,还能够在复位的过程中将原料在压合腔顶部进行抹平,提高了耐火砖填料的效率和耐火砖生产的质量;

复位组件的设置能够有效的为上抬板的复位提供结构支持,实现了安装板驱动的推杆和顶框位置的循环。

附图说明

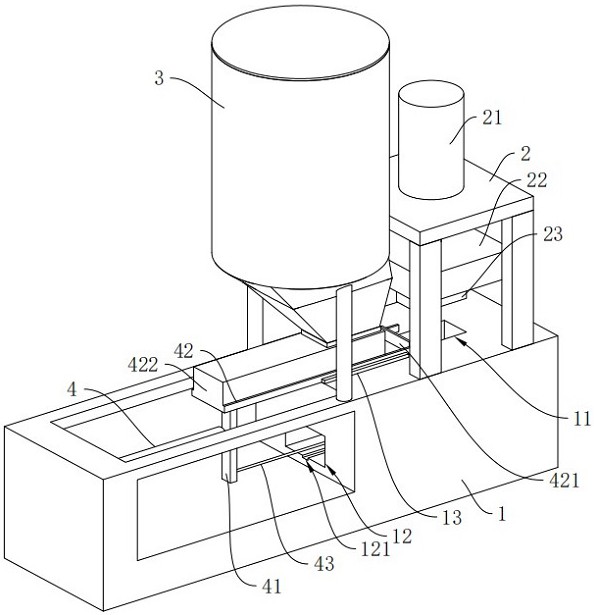

图1是本申请实施例1的结构示意图;

图2是本申请实施例1显示上抬板初始位置的局部剖视图;

图3是本申请实施例1显示将底板抬起的位置状态的局部剖视图;

图4是本申请实施例1显示底板复位的状态的局部剖视图;

图5是本申请实施例1显示料孔与压合腔连通状态的局部剖视图。

图6是本申请实施例1显示复位装置的局部剖视图;

图7是本申请实施例2显示复位装置的局部剖视图。

图中,1、压合平台;11、压合腔;111、上抬孔;112、缓冲垫;12、底槽;121、第一滑槽;13、第二滑板;2、下压架;21、伸缩缸;22、下压台;23、压合板;3、下料装置;4、推移缸;41、安装板;42、顶框;421、卸砖板;422、料板;4221、料孔;4222、储料槽;423、第二滑板;43、推杆;431、连接板;4311、滑移槽;4312、限位槽;4313、第一滑板;432、上抬板;5、复位装置;51、扭簧;52、滑移杆;521、限位板;53、复位弹簧;6、底板;61、接触板;611、边侧板。

具体实施方式

以下结合附图1-7对本申请作进一步详细说明。

本申请实施例公开一种耐火砖自动填料成型装置。

实施例1:

参考图1,耐火砖自动填料成型装置包括压合平台1、下压架2、下料装置3和推移缸4。压合平台1上表面开设有压合腔11,压合腔11内底壁中间位置开设有上抬孔111,压合腔11内底壁固设有缓冲垫112,缓冲垫112为橡胶材料。压合腔11内壁抵接滑移有底板6。下压架2架设在压合平台1上,下压架2顶部安装有伸缩缸21,伸缩缸21的活塞杆向下设置,伸缩缸21的活塞杆端部固定连接有下压台22,下压台22底部固定连接有压合板23,压合板23能够伸入到压合腔11内与压合腔11内壁抵接滑移。

结合图2和图3,推移缸4水平设置,安装在位于压合平台1一侧的架体上,活塞杆朝向压合平台1的侧壁。推移缸4的活塞杆固设有安装板41,安装板41底部固设有推杆43,安装板41顶部固设有顶框42。压合平台1侧壁开设有供推杆43伸入的底槽12,底槽12与上抬孔111连通,底板6下表面固设有接触板61,接触板61从上抬孔111伸入到底槽12内。推杆43端部固设有连接板431,连接板431远离推杆43的两侧壁安装有上抬板432,上抬板432远离推移缸4的侧壁由底部到顶部向靠近推移缸4的方向倾斜设置。上抬板432上表面与接触板61下表面抵接时,底板6上表面与压合平台1上表面齐平。

顶框42下表面与压合平台1上表面抵接滑移,顶框42远离安装板41的部分固设有卸砖板421,顶框42靠近安装板41的部分固设有料板422,料板422下表面与压合平台1上表面抵接滑移,料板422上表面靠近卸砖板421的位置开设有料孔4221。下料装置3为普通的原料下料装置3,本实施例为搅拌下料筒,底部为下料口,下料口下表面时刻与料板422上表面抵接,下料装置3的下料口能够与料孔4221连通,下料装置3的下料口位于压合平台1正上方。

结合图3,上抬板432能够通过移动使倾斜面与接触板61抵接并带动接触板61上移。上抬板432上表面与接触板61下表面抵接时,卸砖板421恰将要移动到压合腔11上方。

结合图4和图5,上抬板432移动到与接触板61分离并位于接触板61远离推移缸4一侧时,卸砖板421经过压合腔11中间位置的上方。料板422能够移动到料孔4221与压合腔11完全连通的位置。料孔4221靠近卸砖板421的内侧壁底部开设有储料槽4222。连接板431设置有在安装板41复位的过程中,使得上抬板432能够经过接触板61的复位装置5。伸缩缸21和推移缸4均为具有推出能力的装置,本实施例为电缸。

伸缩缸21带动下压台22下移,进而使得压合板23伸入到压合腔11内进行耐火砖的压制成型。随后压合板23复位,推移缸4带动安装板41移动,使得上抬板432与接触板61抵接带动接触板61上移,进而将耐火砖从压合腔11顶出,随后卸砖板421与耐火砖抵接并带动耐火砖向压合平台1上表面移动,在接触板61与上抬板432分离后,底板6复位,通过缓冲垫112来提高对底板6的保护。此时卸砖板421已经带动耐火砖的中心经过压合腔11上方,能够更加稳定的将耐火砖向外推动实现耐火砖的稳定卸料。随后料孔4221与压合腔11连通,原料通过重力向压合腔11内流动,并在安装板41复位的过程中通过储料槽4222将原料对空余部分进行填充并抹平,实现压合腔11的原料填充。在安装板41复位过程中,通过复位组件使得上抬板432能够稳定的通过接触板61区域。在安装板41复位后,料孔4221与下料装置3的下料口连通,通过重力将原料落到料孔4221内,实现原料在料孔4221内的自动填充。进而通过一个动力源实现了原料在压合腔11内的填充、耐火砖的顶出和耐火砖的卸料环节,有效的减少了人工干预,提高了安全性,也提高了耐火砖的加工效率。

参考图5和图6,复位装置5包括扭簧51,上抬板432与连接板431转动连接,且转动轴位于上抬板432中偏下的位置。扭簧51一端与连接板431下表面固定连接,另一端与上抬板432固定连接,扭簧51使得上抬板432与连接板431侧壁顶紧,使得上抬板432保持在竖直状态。

接触板61靠近推移缸4的侧壁底部与下表面连接处为圆弧过度设置,进而方便与上抬板432的倾斜面抵接而上移。接触板61远离推移缸4的侧壁为圆弧凸起设置,进而用于与上抬板432抵接使得上抬板432转动。接触板61下表面两侧位置固设有边侧板611,在上抬板432上表面与接触板61下表面抵接时,两个上抬板432位于两个边侧板611之间的位置,进而提高上抬板432带动上抬板432上移并通过接触板61下方过程中的稳定性。

底槽12内壁中间位置开设有第一滑槽121,连接板431下表面固设有第一滑板4313,第一滑板4313与第一滑槽121内壁抵接滑移。压合平台1上表面固设有两个第二滑板42313,第二滑板42313相对的侧壁与顶框42抵接。

在安装板41复位的过程中,上抬板432与接触板61的侧壁圆弧面抵接,进而使得两个上抬板432向相互远离的方向转动,进而使得上抬板432通过接触板61区域,在上抬板432侧壁与接触板61分离后,上抬板432在扭簧51的作用下复位。在安装板41移动的过程中,第一滑板4313与第一滑槽121抵接,进而提高推杆43移动的稳定性;顶框42与第二滑板42313抵接滑移,进而提高顶框42移动的稳定性。

本申请实施例1的实施原理为:推移缸4带动安装板41移动,推杆43带动上抬板432移动,使得接触板61上移,底板6将成型的耐火砖顶出,随后卸砖板421带动耐火砖移动,在接触板61与上抬板432分离后,底板6复位,随后料孔4221与压合腔11连通,将原料排入到压合腔11内。推移缸4带动安装板41复位,该过程中上抬板432与接触板61的侧壁圆弧面抵接进而向两侧转动通过接触板61区域,随后复位。伸缩缸21带动下压台22下移,进而使得压合板23在压合腔11内对原料进行压实,完成耐火砖的压制成型。实现耐火砖的加工循环。也通过一个动力源实现了耐火砖的顶出、压合腔11的填料和耐火砖的卸料环节,有效的减少了该过程中的人工参与,提高了安全性,也提高了耐火砖的生产效率。

实施例2:

参考图7,本实施例与实施例1的不同之处在于:复位组件包括滑移杆52和复位弹簧53。滑移杆52固设在上抬板432朝向连接板431的侧壁上,一个上抬板432上的滑移杆52数量为两个,且水平分布,滑移杆52位于上抬板432中偏下的位置。连接板431朝向上抬板432的侧壁开设有供滑移杆52在内抵接滑移的滑移槽4311,滑移槽4311周向内壁开设有限位槽4312,滑移杆52端部固定连接有与限位槽4312内壁抵接滑移的限位板521。复位弹簧53位于限位槽4312内,一端与限位板521端面抵接,另一端与限位槽4312靠近上抬板432的内壁抵接。复位弹簧53为压簧,且能够使上抬板432与连接板431顶紧。

本申请实施例2的实施原理不同之处在于:安装板41复位的过程中,上抬板432能够通过与接触板61侧壁的弧面抵接而相互远离,对复位弹簧53进行压缩,进而使得上抬板432能够经过接触板61区域,在与接触板61分离后,上抬板432在复位弹簧53的作用下复位。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。