耐火碳化物层

文献发布时间:2024-01-17 01:28:27

技术领域

本公开涉及一种用于制备包含耐火碳化物晶体的层的新的CVD方法、可以通过所述方法获得的层及其各种用途和应用,例如沉积在晶片载体上。

背景技术

耐火碳化物涂层的、特别是碳化硅(SiC)涂层的石墨部件经常用于例如LED制造和半导体加工中。这些过程需要高纯度部件,因此通常通过化学气相沉积过程(CVD)施加耐火涂层。在CVD中,为了沉积SiC层,将含有载气(例如H

CVD过程产生具有特定晶体结构的SiC涂层(通常为β-SiC,也被称为3C-SiC)。这些晶体可以在涂层中随机取向,或者可以在优选的方向上取向。所述取向是SiC生长过程中复杂相互作用的结果。通常,沉积在衬底(例如石墨或硅)上的SiC晶体不显示出强烈的优选取向,或者以使SiC晶体的(220)平面平行于衬底表面的方式取向(“(220)取向”)。过去改进耐火碳化物涂层的尝试主要集中在耐火碳化物的XRD特征上,正如从下述段落中引用的现有技术所理解的。

Tu等,J.Am.Ceram.Soc.,99[1]84-88(2016)描述了通过卤化物CVD超快速制造<110>取向的β-SiC晶片。卤化物化学气相沉积使用四氯硅烷(SiCl

Han等,Key Engineering Materials Vol.616(2014)pp 37-42描述了通过卤化物前体高速沉积SiC厚膜。使用四氯硅烷(SiCl

Tu等,Materials Research Innovations,2015,19,397-402描述了通过卤化物化学气相沉积制备超厚β-SiC膜。SiCl

Long等,International Journal of Applied Ceramic Technology,Vol.10,No.1,p.11-19(2013)在不同温度(1100℃、1200℃和1300℃)下使用化学气相沉积(CVD)在碳/碳(C/C)复合材料衬底上产生了SiC涂层。使用甲基三氯硅烷(MTS,CH

Chin等,Thin Solid Films,40(1977)57-72描述了大量SiC涂层,每种涂层在其他条件下从MTS形成。在以较低沉积温度沉积的大多数涂层中,优选取向的平面(立方指数)被表明是(111)。偶然地,在1400℃的沉积温度下的运行71中获得六边形横截面晶体。

Kim等,Thin Solid Films 266(1995)192-197表明,当气相中的前体被部分耗尽时,在石墨上从MTS和H

Cheng等,Journal of the European Ceramic Society 37(2017)509-515描述了通过卤化物激光化学气相沉积制备高度取向的β-SiC块体。在10kPa的总压力和1573K的沉积温度下制备的块体的一张表面SEM图像显示出大的六重表面形态,晶体横截面直径为约50μm。这些晶体的硬度仅为约33GPa。另一份最近的出版物(Lai等,Journal of theAmerican Ceramic society,2019,1-11)描述了通过混合激光化学气相沉积制备的细粒3C-SiC厚膜。它们使3C-SiC厚膜的维氏显微硬度值从30GPa提高到35GPa。

尽管似乎在某些情况下通过激光CVD实现了耐火碳化物层的更有益的准时性能,但这种方法不能以有效的方式应用于涂布较大的表面。

Murakawa等,Journal of the Ceramic Society of Japan 125(2017)85-87公开了一种CVD沉积过程,其中将气态SiO和甲苯蒸汽在作为催化组分的氧化铁存在下反应,以生成SiC。所述过程是实验性的,并且得到的涂层未被赋予SiC晶体取向的特别偏好,正如在XRD图案中所证实的。此外,所述过程可能不适用于许多商业环境,因为它产生纤维状副产物并产生包含Fe的涂层。

对可以在高效过程中制造并提供非常高的机械稳定性和蚀刻抵抗力的耐火碳化物层,存在着尚未满足的需求。

本公开旨在解决一个或多个上述问题。

发明内容

第一方面,本公开涉及一种用于制备包含碳化硅晶体的层的化学气相沉积(CVD)方法。所述层的至少一部分从包含硅源和芳香族碳源的气体混合物形成。所述气体混合物中的C/Si摩尔比为约0.85至约1.45,更具体为约0.9至约1.3,特别是约1.0至约1.2。

在某些实施方式中,所述芳香族碳源可以是C

在某些实施方式中,反应温度可以为约900至约1800℃,更具体为约1000至约1400℃,特别是约1100至1200℃。

在某些实施方式中,反应可以在减压下,更具体为约0至约300mbar、更具体为约50至约200mbar、特别是约75至约150mbar下进行。在某些实施方式中,所述气体混合物还可以包含载气例如H

在某些实施方式中,所述方法可以产生独立的层。在某些实施方式中,所述方法可以包括将所述层沉积在碳质衬底例如石墨、特别是包含石墨的晶片载体上,或沉积在硅质衬底、特别是包含硅的半导体材料例如晶片上,或沉积在包含耐火金属碳化物例如碳化硅的层上。

第二方面,本公开涉及一种包含碳化硅晶体的层。所述层可能通过本公开的第一方面中描述的方法产生,或者可以通过所述方法产生。在所述层的横截面的SEM图像分析中,所述层包含的横截面区域的至多约20%的表面具有相对于所述层的最靠近相应图像的表面部分倾斜超过15°的平行线图案。

在某些实施方式中,所述层的表面可以包含具有正六棱锥形状的碳化硅晶体顶部,并且小于10%的所述表面被具有正六棱锥形状的大晶体顶部占据,在所述大晶体顶部中从所述顶部的正六边形底面的一个角到所述底面的对角的距离为至少约25μm。此外或可选地,所述层可以被表征为所述层的拉曼光谱包含两个重叠的峰,这些峰中的第一峰在758至778cm

在某些实施方式中,所述表面的至少10%的部分可以被具有正六棱锥形状的顶部覆盖。

在某些实施方式中,所述层可以包含碳化硅晶体取向的一定分布,使得取向质量Q为至少约0.90,具体为至少约0.95,更具体为至少约0.97,特别是至少约0.99,其中所述取向质量Q根据下述公式,从使用Cu k-α辐射在

其中

I

I

I

I

I

I

I

I

I

I

在某些实施方式中,所述层的表面可以具有约0.2至约25μm、更具体为约0.4至约10μm、特别是约0.6至约5μm的范围内的平均线性截距表面粒度。

在某些实施方式中,所述层的表面硬度比所述层的横截面硬度高至少约0.5%,更具体来说高至少约1%,特别是高至少约2%。

在某些实施方式中,所述层的一个表面的根据ISO 4287的平均粗糙度Ra在约0.01nm至约100nm、更具体来说约0.2nm至约50nm、特别是约0.4nm至约25nm的范围内(纳米级粗糙度)。此外或可选地,所述层的一个表面的根据ISO 4287的平均粗糙度Ra在约100nm至约10μm、更具体来说约200nm至约8μm、特别是约300nm至约6μm的范围内(微米级粗糙度)。

在某些实施方式中,所述层的厚度可以是至少约0.5μm,更具体来说是至少约1μm,特别是至少约10μm。

在本公开的第三方面,提供了一种包含碳化硅晶体的层,其中碳化硅晶体取向的分布使得取向质量Q为至少约0.90,具体为至少约0.95,更具体为至少约0.97,特别是至少约0.99,其中所述取向质量Q根据下述公式,从使用Cu k-α辐射在

其中

I

I

I

I

I

I

I

I

I

I

在某些实施方式中,这个层可以被进一步赋予如针对本公开的第二方面所描述的特点。

第四方面,本公开涉及一种用于高温应用的装置,特别是晶片载体。所述装置包含根据本公开的第二或第三方面的层。所述层被提供在所述装置的表面上。

第五方面,本公开涉及根据本公开的第二或第三方面的层的用途,其用于支撑半导体材料。

附图说明

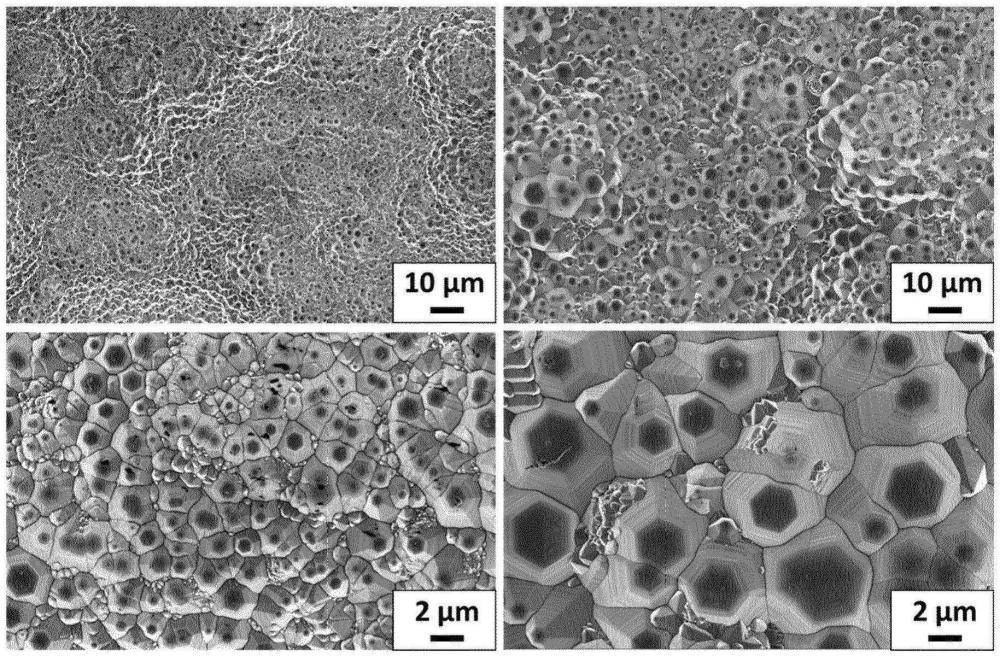

图1、5A、5B、6和图8的左图示出了本公开的不同层的俯视扫描电子显微镜(SEM)图像。

图2和图8的右图示出了横截面SEM图像。

图3示出了图1中所示的层的X-射线衍射图(强度采用对数标尺,以增强低强度峰的可见性)。

图4A、4B示出了图1中所示的层的拉曼光谱。

图7示出了层厚度生长随着本公开的CVD涂层方法的持续时间的变化。

图9示出了通过纳米压痕测量的硬度。

图10示出了横截面SEM图像中的平行线图案。

图11示出了根据本公开的多层实例。

具体实施方式

包含立方多型的碳化硅(3C-SiC)的涂层具有高硬度和强度、良好的抗热震性和耐腐蚀性。本发明人令人吃惊地发现,(多晶)碳化硅涂层的机械和化学性能可以通过使用芳香族碳源的优化的CVD沉积方法来改善。所述方法能够产生大的SiC沉积物,并适合于大规模生产。尽管在上述Murakawa等,Journal of the Ceramic Society of Japan 125(2017)85-87的文章中报道了较差的结果,但本发明人令人吃惊地成功地优化了反应条件,使得高度均匀和{111}取向的碳化硅晶体可以被大规模沉积在各种衬底上。由于碳化硅晶体的均匀性和非常高的{111}取向,所述涂层具有优异的机械和化学性能。

第一方面,本公开涉及一种用于制备包含碳化硅晶体的层的化学气相沉积(CVD)方法。所述层的至少一部分从含有硅源和芳香族碳源的气体混合物形成。

所述气体混合物中的C/Si摩尔比为约0.85至约1.45,更具体为约0.9至约1.3,特别是约1.0至约1.2。所述摩尔比意指存在于反应室中的气体混合物的碳原子总数(单位为mol或mol/l)与硅原子总数(单位为mol或mol/l)之比。应该理解,所述气体混合物可以预先混合或分别独立地进料到反应容器。

在某些实施方式中,所述气体进一步包含卤素源可能是有利的。适合的卤素源是本领域公知的,并且可以包括氟原子、氯原子和溴原子。具体实例包括氯化氢和溴化氢。

在某些实施方式中,所述硅源可以包含Si-X键,其中X是氢原子、烃残基例如C

在某些实施方式中,至少一部分硅源和至少一部分卤素源是同一气体组分的一部分,可能是有利的,例如当所述硅源包含Si-X键,其中X是卤素原子时。

在某些实施方式中,所述硅源是SiCl

在某些实施方式中,所述芳香族碳源可以是C

在某些实施方式中,反应可以在减压下,更具体为约0至约300mbar、更具体为约50至约200mbar、特别是约75至约150mbar下进行。或者,所述CVD压力可以在10至600mbar、更优选25mbar至400mbar的范围内。然而应该理解,特别是对于高挥发性反应物来说,没有必要在减压下工作。因此,在某些实施方式中,反应可以在环境压力(例如约1bar)下进行。

在某些实施方式中,所述气体混合物还可以包含载气例如H

在某些实施方式中,反应温度可以是约900至约1800℃,更具体为约1000至约1400℃,特别是约1100至1200℃。在某些实施方式中,本发明的CVD方法可以包括热CVD。热CVD不同于等离子体增强化学气相沉积(PECVD)。热CVD通常需要比PECVD高得多的温度,但不需要等离子体源。本文中的表述“热CVD”是指在至少800℃的温度下,例如1000至1400℃的温度范围内的CVD。

在某些实施方式中,所述方法是热CVD方法,其中(整个)层在800℃或更高的温度下,例如在1000至1400℃的温度范围内沉积,可能是特别有利的。

在某些实施方式中,所述方法可以产生独立的层。独立的层可以通过将所述层沉积在衬底上,然后从所述衬底上分离所述层来提供。

在某些实施方式中,所述方法可以包括将所述层沉积在碳质衬底例如石墨、特别是包含石墨的晶片载体上,或沉积在硅质衬底、特别是包含硅的半导体材料例如晶片上,或沉积在包含耐火金属碳化物例如碳化硅的层上。

第二方面,本公开涉及一种包含碳化硅晶体的层。所述层可能通过本公开的第一方面中描述的方法生产,或者可以通过所述方法生产。

在所述层的横截面的SEM图像分析中,所述层的横截面区域的至多约20%的表面具有相对于所述层的最靠近相应图像的表面部分倾斜超过15°的平行线图案。这个特点必须在CVD沉积过程的背景中理解。它代表了高度取向的{111}-SiC沉积,并意味着SiC优先以{111}取向沉积,即在横截面REM图像中可见与CVD过程中涂层的表面平行或基本上平行的线(生长线或柱状晶粒或孪晶线)。换句话说,所述特点定义了在层的横截面的SEM图像分析中,所分析的横截面的特征在于横截面区域的至少80%的表面具有相对于所述层的最靠近相应图像的表面部分倾斜小于15°的平行线图案。这种横截面切口的制备和分析在本领域中是公知的。例如,所述特点可以如下确定:忽略所述层的表面的任何不均匀性,即测量平行于表面相应部分的直线与平行于图案的平行线的另一条直线之间的角度。在层不平坦但包含边缘的情况下,也不在边缘处进行SEM图像分析。这可以通过分析横截面的代表性数量的SEM图像来非常容易地确定。横截面的SEM图像的一个实例示出在图10中。所述横截面包含不同晶体的截面。晶体的每个截面都具有平行线的特征性图案。假设平行线由碳化硅晶体内的孪晶平面引起。在晶体的每个截面中,所述线相对于层的表面倾斜确定的角度。更具体来说,横截面分析也可以如下进行:制备与碳化硅层的表面垂直的横截面切口;获得尺寸为至少约1000μm

在某些实施方式中,在所述层的横截面的SEM图像分析中,所述横截面区域的至多18%、具体地至多16%、更具体地至多14%、特别是至多12%的表面具有相对于所述层的最靠近相应图像的表面部分倾斜超过15°的平行线图案。

所述包含碳化硅晶体的层可以如下所述通过其他特点来表征:

在某些实施方式中,所述层的表面包含具有正六棱锥形状的碳化硅晶体顶部,并且小于10%的所述表面被具有正六棱锥形状的大晶体顶部占据,在所述大晶体顶部中从所述顶部的正六边形底面的一个角到所述底面的对角的距离为至少25μm(表面性质);

和/或

所述层包含碳化硅晶体,并且所述层的拉曼光谱包含两个重叠的峰,这些峰中的第一峰在758至778cm

因此,本公开的层可以通过上面指出的三种性质来描述,它们在本文中被简称为“表面性质”、“横截面性质”和“拉曼光谱性质”。然而应该理解,这些性质不可互换地定义同一涂层,即以例如“拉曼光谱性质”为特征的涂层不一定也表现出例如“表面性质”。同样地,“拉曼光谱性质”或“表面性质”的存在不一定意味着也实现了“横截面性质”。作为另一个实例,可以通过对表面进行抛光来去除“表面性质”,同时保留“横截面性质”。

从下文中提供的实施例了解到,通过本公开的方法制备的层可能具有所有三种性质,即“表面性质”、“横截面性质”和“拉曼光谱性质”。

本公开还涉及一种包含耐火碳化物晶体的层。耐火碳化物对于一般表面涂层或化学气相沉积(CVD)技术领域的专业技术人员来说是公知的。耐火碳化物含有非碳碳化物组分和碳。例如,在碳化硅中,所述非碳碳化物组分是硅。正如从下面的进一步说明书中显而易见,本公开不限于特定的耐火碳化物,并且碳化硅仅仅是实例(尽管重要)。出于这个原因,我们将在下文中提及耐火碳化物,其特别地但不专门地意指碳化硅。

正如结合表面性质所陈述的,所述层的表面包含具有正六棱锥形状的耐火碳化物晶体顶部。表述“正六棱锥”具有其在本领域中的常用含义。它是指具有正六边形底面,即所有六个角都相等并且所有六条边都具有相同长度的六边形底面的棱锥。所述耐火碳化物晶体的顶部是在表面的SEM图像中可见的晶体部分。晶体的总高度通常比表面暴露的棱锥顶部的高度大得多。许多晶体的取向几乎或完全垂直于表面,因此在SEM图像中可见的这些晶体的顶部与用于描述本公开的层的“表面性质”的六棱锥形状非常匹配。在某些实施方式中,所述六棱锥形状可以具有小面。

正如结合表面性质进一步陈述的,小于10%的表面被具有正六棱锥形状的大晶体顶部占据,在所述大晶体顶部中从所述顶部的正六边形底面的一个角到所述底面的对角的距离为至少25μm。被此类大晶体顶部占据的表面的量可以通过分析所述表面的代表性数量的SEM图像容易地确定。所述表面被完全占据正六边形底面(从所述底面的一个角到所述底面的对角的距离为25μm或更大)的单个晶体顶部覆盖的每个部分,形成了被大晶体顶部占据的指定表面的部分。所述表面的其他部分不被认为是被大晶体顶部占据的表面。

当确定表面的一定百分率是否被大晶体顶部占据时,不考虑表面的不均匀性,例如由棱锥形晶体顶部的斜面造成的表面的不均匀性。在确定表面的百分率时,表面被认为是完全平坦的。因此,可以分析俯视SEM图像来确定所考虑的特定层是否满足所需百分率。

本文所使用的术语“六边形”并不是指晶体内的原子晶格堆叠。本文中的术语“六边形”是指SEM图像中可见的晶体或晶体部分的外形,而不是它们的晶族。

在某些实施方式中,小于9%、更具体地小于8%、特别是小于7%、例如小于6%的表面被具有正六棱锥形状的大晶体顶部占据,在所述大晶体顶部中从所述顶部的正六边形底面的一个角到所述底面的对角的距离为至少25μm。

所述拉曼光谱性质通过层的拉曼光谱中的两个重叠峰来定义本公开的层。本文所指的拉曼光谱通过用在波长为532nm、功率为10mW下运行的Ar激光器垂直照射层的暴露表面而获得。两个峰的表面积可以从拉曼光谱,通过用两条形状适合的线拟合约730至约840cm

在某些实施方式中,所述表面的至少10%、具体来说至少15%、更具体来说至少20%、特别是至少25%的部分被具有正六棱锥形状的顶部覆盖。这个部分包括所有具有正六棱锥形状的顶部,不论所述顶部或它们的六棱锥底面的大小如何。这指示了高结晶质量和高度的优选取向,这提高了硬度。不希望受到理论限制,假设蚀刻抗性得以改善。这种部分的增加表明接近具有六边形底面的晶体的蜂窝状排列。同样不希望受到理论限制,假设这种更规则的晶体排列将减少深基坑的数量,从而降低腐蚀的可能性。

在某些实施方式中,本公开的层的表面具有0.2至25μm、通常0.4至20μm、例如0.5至15μm范围内的平均线性截距表面粒度(如ISO 13383-1:2012(EN)中所定义)。不希望受到理论限制,假设这提供了有益的蚀刻行为:上述尺寸范围描述了相对大的晶体尺寸。由于较长的晶界,许多较小的晶体将被较快地蚀刻,较小数量的较大晶体将有利于较大且有时是楔形的间隙,有利于显著量的蚀刻气体深深穿透到层中。在某些实施方式中,本公开的层的表面具有1至20μm、更具体为1.2至15μm、特别是2至10μm的范围内平均线性截距表面粒度(如ISO 13383-1:2012(EN)中所定义),可能是特别有利的。

在某些实施方式中,所述耐火碳化物选自碳化硅、碳化钽、碳化铌、碳化铪、碳化钨、碳化硼、钽铌碳化物、钽铪碳化物、碳化钛和铌铪碳化物,特别是选自碳化硅、碳化钽、碳化铌、碳化钛和碳化铪。正如上文指示的,所述耐火碳化物是碳化硅可能是特别有利的。特别地,所述耐火碳化物晶体是碳化硅晶体。

正如所述,与具体的上下文无关,本文中使用的术语“耐火碳化物”具体指的是“碳化硅”。尽管本文特别针对碳化硅显示了特定效果,但对于其他耐火碳化物也观察到相同或相似的效果是合理的,因为在CVD中这些耐火碳化物的生长遵循与下文的实施例中所示相同或相似的物理原理。

在某些实施方式中,在使用Cu k-α辐射在

在某些实施方式中,根据本公开的层可能具有一定的碳化硅晶体取向分布,使得根据下述公式,从使用Cu k-α辐射在

其中

I

I

I

I

I

I

I

I

I

I

假设这进一步有助于所述层的硬度和耐腐蚀性。

在某些实施方式中,强度I

在某些实施方式中,所述层可以通过峰强度I

在某些实施方式中,本公开的层通过峰强度I

在某些实施方式中,本公开的层具有至少34.0GPa、优选地至少34.5GPa、例如至少35.0GPa的硬度。硬度在抛光所述层的表面后,通过纳米压痕法垂直于所述层的表面来测量。测量硬度的抛光表面是由在本公开的CVD方法期间连续生长的晶体的末端形成的表面。进行抛光是为了使晶体的顶部变平。格外高的硬度提高了用本公开的层涂层的部件的寿命,因为在所述部件的操作和使用过程中的机械损伤减少了。

在某些实施方式中,所述层的表面硬度比所述层的横截面硬度高至少0.5%,更具体来说高至少1%,更具体来说高至少1.5%,特别是高至少2%。所述横截面硬度在抛光所述层的横截面后通过纳米压痕法来测量。所述横截面与所述层的表面或两个表面垂直。不希望受到理论限制,假设来自于顶部的格外硬度是由于取向的高度一致性。

所述层可以是独立的层或装置的一部分的表面上的层。独立的层不包括衬底。典型的独立层的两个主要表面均不附着到衬底。

本公开还涉及一种用于高温应用的装置,其中所述装置在装置材料的表面上包含本公开的层。这里提到的高温通常是指200至4000℃、具体来说300至3000℃、特别是400至2500℃范围内的温度。

对所述装置的材料没有限制。每种在所述高温应用的高温下稳定的材料均适合作为所述装置的材料。在某些实施方式中,所述装置的材料包括石墨、元素硅或耐火碳化物例如碳化硅。所述装置的材料可以是例如石墨材料、碳纤维强化材料或元素硅。所述元素硅特别地可以采取晶片,例如在半导体工业中使用的晶片的形式。所述材料可以具有用于半导体应用的支撑物的形状。本领域中公知,此类用于半导体应用的支撑物通常具有盘的形状,所述盘具有一个或多个凹陷部,用于将待处理的半导体衬底例如硅基晶片放置在所述支撑物上,例如在常规使用此类支撑物来生长层的外延反应器或MOCVD反应器或等离子体蚀刻反应器例如聚焦环或RTP反应器即RTP环中。因此,本公开进一步涉及一种包含本公开的层或由其制成的耐火碳化物涂层的晶片载体。然而,所述装置可以是任何其他高温反应器组件或高温炉组件。例如,所述组件可以是加热器、充电架或充电架的一部分例如条带、挡板、CVD室的除晶片载体之外的其他组件例如起模顶杆、顶棚或CVD室的入口或出口部分。

所述层也可以是多层的单个层。所述多层包含至少一个其他层。一个或多个所述其他层中的每个层可以例如是另一个耐火碳化物层或基于碳的层。所述多层可以是独立的多层。所述多层也可以是沉积在装置表面上的涂层。

在某些实施方式中,所述层可以是多层,其包含一个或多个根据本公开的层和一个或多个另外的碳化硅层。

所述层的厚度一般为至少0.5μm。在某些实施方式中,所述层的厚度在1μm至1mm的范围内,如果所述层是装置例如本文中指定的装置的层的话。这确保了以合理的沉积时间并因此以合理的成本对涂布有所述层的材料进行可靠的保护。在某些实施方式中,如果所述层是独立的层,即本文中指定的独立层,则所述层的厚度在100μm至100mm的范围内。

在可选实施方式中,所述层的厚度可以是至少约0.5μm,更具体来说至少约1μm,特别是至少约10μm。在某些实施方式中,所述层的厚度为至少50μm可能是特别有利的。

本公开还涉及一种包含耐火碳化物晶体的层,优选为本文所定义的层,其中所述层是独立的层,并且所述层的一个表面的平均粗糙度Ra(如ISO 4287中所定义)

-在0.01nm至100nm、具体来说0.02nm至50nm、特别是0.04nm至25nm、例如0.08nm至15nm的范围内(纳米级粗糙度);

-在0.1nm至100nm、具体来说0.2nm至50nm、特别是0.4nm至25nm、例如0.8nm至15nm的范围内(纳米级粗糙度);或者

-在100nm至10μm、具体来说200nm至8μm、特别是300nm至6μm、例如400nm至5μm的范围内(微米级粗糙度)。

纳米级粗糙度通过原子力显微镜测量。微米级粗糙度通过轮廓测定法测量。两种测量在本领域中都是公知的。

本公开的层(其中所述层的一个表面具有纳米级粗糙度)可以通过下述过程来形成:在本公开的方法中使用单晶衬底、特别是单晶硅例如硅晶片,将所述层沉积在所述单晶衬底上,并从所述层除去所述衬底。从所述层除去衬底可以包括例如通过熔化硅,从所述层热移除所述衬底。本发明人已发现,单晶硅表面的纳米级粗糙度被所述层的表面继承。

本公开的层(其中所述层的一个表面具有微米级粗糙度)可以通过下述过程来形成:在本公开的方法中使用石墨衬底、特别是等静压石墨衬底,将所述层沉积在所述石墨衬底上,并从所述层除去所述衬底。从所述层除去衬底可以包括石墨衬底的机械或氧化降解。本发明人已发现,石墨表面的由石墨颗粒造成的微米级粗糙度被所述层的表面继承。

因此,在沉积层之后与衬底接触的层的表面处达到纳米级或微米级粗糙度。尽管独立层的该表面与衬底的粗糙度相匹配,但相对的表面可以具有本文定义的“表面性质”或通过标准抛光(例如CMP)获得的0.01nm或以上的粗糙度。

本公开的优选独立层的一个表面具有本文所定义的纳米级或微米级粗糙度,优选为本文所定义的纳米级粗糙度,并且此外

在与所述具有纳米级粗糙度的表面相对的表面处具有本文所定义的“表面性质”;

和/或

具有本文所定义的“横截面性质”;

和/或

具有本文所定义的“拉曼光谱性质”。

本公开还涉及本公开的层、装置或晶片载体或按照本公开的方法制备的层、装置或晶片载体的用途,其用于支撑半导体材料。在独立层的情况下,此类独立层的一个特定实施方式是用于进一步沉积半导体材料的晶片。

根据上述公开内容,本公开还在第三方面提供了一种包含碳化硅晶体的层,其中碳化硅晶体取向的分布使得取向质量Q为至少约0.90,具体为至少约0.95,更具体为至少约0.97,特别是至少约0.99,其中所述取向质量Q根据下述公式,从使用Cu k-α辐射在

其中

I

I

I

I

I

I

I

I

I

I

在某些实施方式中,该层可以进一步具有对本公开的第二方面所描述的特点。

第四方面,本公开涉及一种用于高温应用的装置,特别是晶片载体。所述装置包含根据本公开的第二或第三方面的层。所述层被提供在所述装置的表面上。

第五方面,本公开涉及根据本公开的第二或第三方面的层的用途,其用于支撑半导体材料。

本公开通过下面非限制性的附图和实施例进行更详细描述。

将等静压石墨衬底在CVD反应器中用碳化硅涂层。所述CVD反应器由感应加热的SiC涂层石墨基座组成,由石墨毡隔绝(MFA与SGL碳隔绝)并放置在石英管中。反应器的入口侧连接到气体供应系统,提供载气H

将两个石墨衬底各自用一个本公开的包含碳化硅晶体的层涂层。所述层在表1中概述的CVD生长条件下形成。

表1:样品1和2的CVD生长条件

所述涂层样品的表面覆盖有六边形形状的具有良好小面的SiC晶体。在图1中在样品1(左图)和2(右图)两者的层上都可以看到具有正六棱锥形状的碳化硅晶体顶部。由于所述晶体顶部相当小,很明显,小于10%的表面被具有正六棱锥形状的大晶体顶部占据,在所述大晶体顶部中从所述顶部的正六边形底面的一个角到所述底面的对角的距离为至少25μm。这种形态存在于所述表面的主要部分上,并且至少在通过SEM检查的部分上是均匀的。晶体中心的暗点是由充电效应造成的伪影,并且如果在SEM检查之前将样品用导电金属溅射涂布,则不会存在。表面处的粒度随着沉积温度而增加。在1100℃下制备的样品1的平均线性截距粒度(在ISO 13383-1:2012(EN)中定义)为1.2μm。在1200℃下制备的样品2的平均线性截距粒度为2.6μm。

横截面SEM图像揭示了从石墨表面生长的晶粒的柱状结构(图2)。平行于表面延伸的线由SiC晶体内的孪晶平面引起。假设这些孪晶平面通常平行于(111)晶面。

图3示出了样品1(顶部)和2(底部)的X射线衍射图。强度以对数标尺作图,以增强低强度峰的可见性。用正方形表示的峰由β-SiC引起,用圆圈表示的峰则由石墨引起。样品1和2(3)的X射线衍射图仅显示出三个强峰。这些峰位于水平轴上所指示的35.6°、75.2°和~133°的2θ值处,并归属于β-SiC晶体的(111)、(222)和(333)/(511)平面。

应该注意的是,β-SiC的(333)和(511)平面两者都在132.4°至134.4°范围内的2θ处产生信号,我们无法区分所述信号。因此,该信号在本文中被标记为(333)/(511)。在高强度下只看到(111)和(222)信号这一事实导致得出了第三个峰主要由(333)平面引起的结论。所有三个平面都是平行的,并属于同一个平面族。

(111)信号是迄今为止最强的信号,并且(222)和(333)/(511)信号低于(111)强度的4%(表2)。不是由平行于(111)平面的平面引起的最强的β-SiC XRD信号是样品1的(220)信号(0.13%)以及样品2的(311)和(420)信号(0.11%)。不平行于(111)的平面的极低信号强度显示了本公开的层中晶体取向的强烈偏好。(11l)取向的强度可以根据下述方程通过取向质量Q来定量,所述取向质量是(111)+(222)+(333)/(511)平面族信号与所有信号的总XRD信号强度之比:

如果仅检测到(111)、(222)和(333)/(511)信号,即如果所有测量的晶体完全以(111)平面平行于衬底表面的方式取向,则取向质量Q为1。如果没有检测到(111)族信号,即如果测量的晶体均不以平行于衬底表面的(111)平面取向,则取向质量Q为0。在随机取向的粉末中,由于预期变化的信号强度,预期取向质量Q为0.5116。

表2:理论随机粉末以及样品1和2的XRD信号相对强度

随机粉末值取自粉末衍射文件(PDF卡)#0-029-1129。

这里提到的所有强度都是最高强度,即从X射线衍射图中相应峰的最高点得出的强度。

将样品1和2用拉曼光谱进一步表征(图4A和4B)。横轴上的数字是波数(单位:cm

图4B说明了样品1(左)和2(右)的层的拉曼光谱包含730至840cm

表3

已进行了几个沉积实验来研究碳前体浓度和得到的C/Si摩尔气相比对涂层的影响。通过改变甲苯的流量同时保持其他参数不变,来改变C/Si(表4,样品2来自上述实施例1)。

表4:样品2和4以及比较样品3和5的CVD生长条件

图1A和5B示出了涂层有在表4的不同条件下形成的层的石墨衬底的SEM俯视图。样品2示出在图5A的右侧。样品4示出在图5B的左侧。图5A左侧(比较样品3)和图5B右侧(比较样品5)所示的图分别示出了在碳摩尔过量和硅摩尔过量的极端条件下制造的其他层的SEM俯视图。只有样品2和4显示出本公开的特征性碳化硅晶体顶部。另一方面,在摩尔过量的碳或硅下涂层导致不同的表面形态,基本上没有具有正六棱锥形状的耐火碳化物晶体顶部。

XRD峰的强度概述在表5中。与样品2和4相比,比较样品3的XRD峰强度更接近于随机取向粉末的XRD峰强度,表明在样品3的层中不存在强烈优选的晶体取向。样品2和4具有(111)峰作为最强峰,其次是(222)和(333)/(511)峰,突出了涂层的强烈(111)优选取向。来自于另一个平面族的最强峰,对于样品2来说是(311)和(420)峰(0.11%),对于样品4来说是(311)峰(0.80%)。对于比较样品5来说,(220)峰最强,其次是(111)峰(17.58%),这指示了涂层的强烈(220)取向。极端的C/Si摩尔比似乎不利于本公开的层的形成,而在这些极端C/Si摩尔比之间的范围内本公开的层容易形成。该范围包括1.0至1.2的C/Si摩尔比。

表5:理论随机粉末以及样品2和4和比较样品3和5的XRD信号相对强度

本公开的层的厚度可以通过改变沉积时间来调节。除了实施例1的样品2(沉积时间30min)之外,样品6涉及仅仅5分钟的缩短的沉积,而样品7涉及60分钟的延长的沉积(表6)。其余过程条件保持不变。

表6:样品2、6和7的CVD生长条件

图2示出了样品2、6和7的平均层厚度(纵轴,单位:μm)随沉积时间(横轴,单位:分钟)的变化。图3示出了左侧样品6和右侧样品7的俯视SEM图像。样品6和7的表面包含具有正六棱锥形状的晶体顶部(8)。从样品6到2到7,随着沉积时间的增加,粒度和涂层厚度(图2)两者都增加。这表明优选的取向不会随着涂层变厚而改变,并且这不是衬底的表面效应。事实上,表7中的XRD数据证明,随着厚度的增加晶体在(111)方向上的取向甚至更多,显示出优选取向的涂层是涂层过程本身的结果。

表7:理论随机粉末以及样品2、6和7的XRD信号相对强度

本文演示的CVD方法不仅能够在多晶各向同性衬底例如等静压石墨上,而且能够在单晶衬底例如硅晶片上产生高度(111)取向的β-SiC涂层,本文件中的(hkl)取向意味着(hkl)平面(以及因此任何平行的晶面)主要平行于层的表面取向。如果衬底和层的两种晶体结构足够相似,则单晶衬底可以影响生长,使得生长层遵循与衬底一样取向的晶体取向(外延生长)。在与实施例1中的样品2相似的条件下,用β-SiC涂层一片(100)取向的硅晶片(样品8)。同样,表面处的涂层由显示出六边形图案的晶体组成(图8)。横截面显示了所述高度取向的晶体的柱状有序生长。此外,XRD还显示所述涂层是高度(111)取向的,Q为0.9993。

表8:样品8的XRD峰强度,相对于最强峰

硬度在抛光表面上通过纳米压痕来测量;然而,为了避免衬底对硬度测量的影响,涂层应至少100μm厚。已经在本公开的具有不同晶体取向(通过比率Q量化)的各种耐火碳化物层上进行了纳米压痕测量。对于所有样品来说,测量在抛光的横截面上进行,此外对于厚度超过100μm的涂层来说,测量也在抛光的顶表面上进行。

在图9中,将纳米压痕测量的结果(纵轴,单位:GPa)针对所研究样品的取向质量Q(横轴)进行作图。空心正方形表示在抛光顶表面上的纳米压痕测量结果。实心圆圈表示在抛光横截面上的纳米压痕测量结果。

令人吃惊地发现,在耐火碳化物层中,SiC晶体具有本文所描述的“表面性质”、“横截面性质”和“拉曼光谱性质”中的至少一者,并且当在顶表面上测量时具有非常高的硬度。甚至更令人吃惊的是,随着Q的增加,在顶表面测量到的硬度甚至进一步从~35GPa增加到~38GPa。在横截面上测量到的硬度遵循相反的趋势。它随着Q的增加而降低。假设这些相反的趋势是强烈优选的晶体取向的结果。当在横截面上测量硬度时,力实际上以90°角施加到优选取向的平面上。当抗性较高的(111)平面平行于衬底取向时,假设在横截面上测量到的硬度降低。这一假设得到原子密度的进一步支持。尽管β-SiC的(111)平面具有最高的原子密度,这似乎支持了与这些平面正交的方向上格外高的硬度,但与该(111)面正交的“平面”具有显著较低的原子密度。在这种情况下原子密度的下降似乎与硬度的下降密切相关。此外,平行于表面的高原子密度据信对蚀刻剂的抗性最高。

图10示出了样品2的层的横截面的SEM图像。图10顶部的水平线与所述层的表面平行。虚线与该横截面中最强烈倾斜的晶粒的平行线对齐。水平线和虚线之间的角度为12°。在该横截面中,约0%的横截面区域的表面具有相对于所述层的表面倾斜超过15°的平行线图案。为了确定相对于所述层的表面倾斜超过限定角度的横截面区域的表面的准确百分率,专业技术人员将分析代表性数量的SEM图像。

本公开的层也可以是多层结构的一部分。在这个实施例中,在等静压石墨衬底上沉积了包含3个高度(111)取向层和3个非(111)取向层的6层涂层系统。所述层通过在过程中切换烃类气体并改变C/Si比来产生。

表9:CVD生长条件

正如可以在11中看到的,在沉积过程中可以改变层的取向,这通过平行于表面的线的图案可见。在图11右侧所示的示例性放大区域中,可以容易地看到这些线。在实施例6的涂层中,层2、4和6(从衬底开始计数)是本公开的层,层1、3和5是不以(111)方向取向的层。这样的多层结构可能能够降低清洁过程中形成蚀刻针孔的风险,并且还可能减少由涂层在高机械负载下从衬底剥落所引起的损坏。

本申请进一步涉及下述实施方式名单:

1.一种包含耐火碳化物晶体的层,

其中所述层的表面包含具有正六棱锥形状的耐火碳化硅晶体顶部,并且小于10%的所述表面被具有正六棱锥形状的大晶体顶部占据,在所述大晶体顶部中从所述顶部的正六边形底面的一个角到所述底面的对角的距离为至少25μm;和/或

其中在所述层的横截面的SEM图像分析中,所述横截面区域的至多20%的表面具有相对于所述层的最靠近相应图像的表面部分倾斜超过15°的平行线图案;和/或

其中所述耐火碳化物晶体是碳化硅晶体,并且所述层的拉曼光谱包含两个重叠的峰,这些峰中的第一峰在758至778cm

2.根据实施方式1所述的层,其中所述表面的至少10%的部分被具有正六棱锥形状的顶部覆盖。

3.根据实施方式1所述的层,其中所述表面具有0.2至25μm范围内的平均线性截距表面粒度。

4.根据实施方式1所述的层,其中所述耐火碳化物晶体是碳化硅晶体。

5.根据实施方式1所述的层,其中在使用Cu k-α辐射在

6.根据实施方式1或4所述的层,其中所述碳化硅晶体取向的分布使得取向质量Q为至少0.60,所述取向质量Q根据下述公式,从使用Cu k-α辐射在

其中

I

I

I

I

I

I

I

I

I

I

7.根据实施方式6所述的层,其中强度I

8.根据实施方式1所述的层,其中所述层的表面硬度比所述层的横截面硬度高至少0.5%。

9.一种用于高温应用的装置,其中所述装置在装置的材料表面上包含前述实施方式中的至少一者所述的层。

10.根据实施方式9所述的装置,其中所述装置的材料包含石墨、元素硅或碳化硅。

11.一种耐火碳化物涂层的晶片载体,其包含前述实施方式中的至少一者所述的层或由所述层制成。

12.一种用于制备根据实施方式1所述的层、根据实施方式9所述的装置或根据实施方式11所述的晶片载体的CVD方法,

其中所述层的至少一部分从含有硅源和芳香族碳源的气体形成。

13.一种包含耐火碳化物晶体的层,优选为根据实施方式1所述的层,其中所述层是独立的层,并且其中所述层的一个表面的粗糙度在0.01nm至100nm或100nm至10μm的范围内。

14.根据实施方式1至8或13中的至少一者所述的层、根据实施方式9或10中的至少一者所述的装置、根据实施方式11所述的耐火碳化物涂层的晶片载体或根据实施方式12所述的方法制造的层、装置或晶片载体的用途,其用于支撑半导体材料。