外延晶圆的制造方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及外延晶圆的制造方法。

背景技术

在形成以固体拍摄元件或其他晶体管为代表的半导体元件的硅基板中,要求具有对以重金属为代表的扰乱元件特性的元素进行吸除的功能。为了进行吸除,已提出使硅基板背面具有多晶硅(Poly-Si)层、通过喷砂加工形成具有损伤的层的方法,或利用高浓度硼的硅基板、形成析出物等各种手法,并已经实际应用。就通过氧析出进行的吸除而言,对于电负性大的氧,通过将离子化倾向大(电负性小)的金属导入来进行吸除。

此外,也提出了所谓的邻近吸除(Proximity gettering),其在元件的活性区域附近形成吸除层。例如有在离子注入了碳的基板上使硅外延生长的基板等。在吸除中,必须使元素扩散至吸除位点(与金属以单元素存在相比,通过在位点进行结合、聚类,体系整体的能量降低)。考虑到硅中所含的金属元素的扩散系数根据元素而不同,而且因近年的工艺低温化而使金属无法扩散至吸除位点的情况,而提出邻近吸除的手法。

认为如果能够在邻近吸除中使用氧,则成为具有非常有力的吸除层的硅基板。特别是,如果是在外延层的中途具有氧原子层的外延晶圆,则即使在近年的低温工艺中也能够切实地吸除金属杂质。

以上,虽然以吸除金属杂质为中心而进行叙述,但是例如作为氧的效果,已知通过在背面形成CVD氧化膜来防止外延生长时的自掺杂的效果。

针对先前技术进行说明。在专利文献1中记载了一种方法,其在硅之上形成氧的薄层作为构造,并进一步使硅生长。该方法是以ALD(“Atomic layer deposition”、“原子层沉积法”)为基础的技术。ALD是吸附包含对象原子的分子,之后使分子中的不需要的原子(分子)解离、脱离的方法,其利用表面键,精度非常良好且反应控制性良好,被广泛使用。

在专利文献2中记载了一种方法,其在通过真空加热等形成的硅洁净表面上形成自然氧化膜后,使氧化膜或其他物质吸附、沉积。

在专利文献3、4中,示出通过将多个氧原子层导入硅基板,而能够提高设备特性的改善(移动度)。

在专利文献5中示出一种方法,其在厚度5nm以下的原子层上使用SiH

在专利文献6、7中记载一种方法,其使氧化性气体或氧化性溶液接触半导体基板的表面,形成氧化膜后,使单晶硅外延生长。

在专利文献6中记载一种方法,其在使氧化性气体流过后,使硅的成膜气体流过。

在非专利文献1中示出一种方法,在以HF进行的自然氧化膜去除后,在大气中氧化,之后通过减压CVD使非晶硅成膜,接着通过结晶化热处理形成单晶硅。

现有技术文献

专利文献

专利文献1:日本特开2014-165494号公报

专利文献2:日本特开平05-243266号公报

专利文献3:美国专利第7,153,763号说明书

专利文献4:美国专利第7,265,002号说明书

专利文献5:日本特开2019-004050号公报

专利文献6:日本特开2008-263025号公报

专利文献7:日本特开2009-016637号公报

非专利文献

非专利文献1:I.Mizushima et al.,Jpn.J.Appl.Phys.39(2000)2147

发明内容

(一)要解决的技术问题

如上所述,之前使用在晶圆内形成氧的层从而吸除金属杂质的方法。然而,在现有技术中,可精度良好地获得氧的薄层,但另一方面,存在装置的构成复杂、工序数变多等问题。

例如,在专利文献1记载的技术中,ALD无法使单晶硅外延生长,因此需要ALD与CVD的至少2个腔室,存在装置的构成变得复杂的问题。此外,以臭氧进行氧化,因此存在需要用于生成臭氧的特殊生成器的问题。

此外,在专利文献5记载的技术中,存在为了防止SiH

此外,在专利文献6记载的技术中,存在为了防止氧化性的气体与硅的成膜气体反应而爆发,需要具备考虑到安全性的特别装置的问题。

在非专利文献1所记载的方法中,必须在结晶化时进行热处理,存在工艺的工序数变多的问题。此外,在非晶硅中通常含有大量的氢,因此在结晶化热处理时有可能形成由氢引起的缺陷。

此外,在现有技术中,存在没有用于稳定地导入氧层的见解、用于形成优质的单晶硅的外延层的具体见解的问题。

例如,在专利文献2中,对于在晶圆表面形成单晶硅外延层而不产生位错及堆垛层错的方法,并无任何记载。

此外,在专利文献3、4中,并未提及关于将多个氧原子层导入的硅晶圆的具体生长方法。

此外,在专利文献7中,并未记载与氧化性气体或氧化性溶液接触前的自然氧化膜的去除法。

如上所述,在现有技术中,可精度良好地获得氧的原子层,但另一方面,存在装置的构成复杂、氧的层的导入不稳定、无法获得优质的单晶硅外延层的问题。因此,需要能够将氧原子层稳定且简便地导入至外延层的外延晶圆的制造方法。

本发明为了解决上述现有技术的问题点而完成,其目的在于提供一种能够将氧原子层稳定且简便地导入至外延层,且具有优质的单晶硅外延层的外延晶圆的制造方法。

(二)技术方案

本发明为了实现上述目的而完成,提供一种外延晶圆的制造方法,是在单晶硅晶圆上形成单晶硅层的外延晶圆的制造方法,其特征在于,包含以下工序:通过氢氟酸将所述单晶硅晶圆表面的自然氧化膜去除;在已去除所述自然氧化膜的所述单晶硅晶圆的表面形成氧原子层;以及在形成有所述氧原子层的所述单晶硅晶圆的表面上使所述单晶硅层外延生长,其中,使所述氧原子层的氧的平面浓度为1×10

根据这样的外延晶圆的制造方法,则能够在残留氧原子层的状态下使单晶硅生长而不在氧原子层上形成位错及堆垛层错。

此时,可以是这样的外延晶圆的制造方法:在形成所述氧原子层的工序中,通过用纯水冲洗所述单晶硅晶圆、和/或将所述单晶硅晶圆放置在含氧的气氛中,而形成所述氧原子层。

这样,通过使用纯水冲洗,而能以短时间简单地形成具有期望的氧平面浓度的氧原子层。此外,通过将单晶硅晶圆放置于含氧的气氛中,也能够控制氧原子层的氧浓度。进一步,通过组合利用纯水所进行的冲洗、以及在含氧的气氛中放置晶圆,能够以短时间控制氧原子层的氧浓度。

此时,可以是这样的外延晶圆的制造方法:在使所述单晶硅外延生长的工序中,以450℃以上且800℃以下的温度进行外延生长。

通过将外延生长温度设置为这样的温度范围,而能够更稳定而不产生缺陷地使外延生长。

此时,可以是这样的外延晶圆的制造方法:将形成所述氧原子层的工序与使所述单晶硅外延生长的工序交替进行多次。

这样,通过设置多层氧原子层,与单层的情况相比,能够获得吸除效果高的外延晶圆。

如果是利用本发明的外延晶圆的制造方法制造出的外延晶圆,则能够在设备区域附近具备吸除层。

(三)有益效果

如上所述,根据本发明的外延晶圆的制造方法,能够提供在前端设备所采用的硅外延晶片中,向外延层稳定地导入氧原子层的方法。并且,能够制造具有基于氧原子层的邻近吸除效果的邻近吸除基板。

附图说明

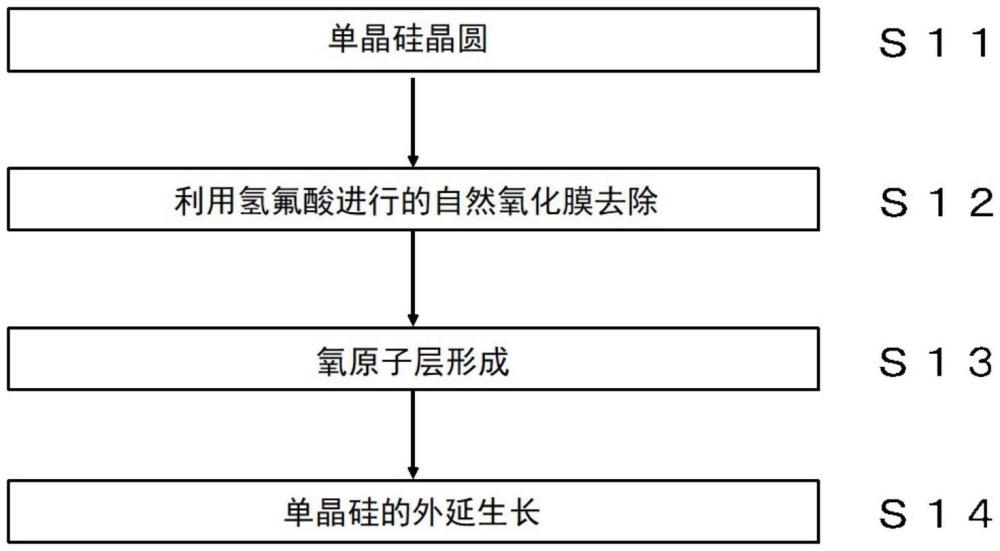

图1是示出本发明的外延晶圆的制造方法的流程的图。

图2是示出通过本发明的外延晶圆的制造方法获得的外延晶圆的一例的图。

图3是示出通过本发明的外延晶圆的制造方法获得的外延晶圆的另一例的图。

图4是实施例1与比较例1的硅外延晶圆的剖面的透射电子显微镜影像。

图5是实施例2的硅外延晶圆的剖面的透射电子显微镜影像。

具体实施方式

以下,详细地说明本发明,但是本发明并不限定于此。

如上所述,要求一种无须特殊的装置、复杂的工艺,此外,将氧原子层稳定地导入外延层,且具有优质的单晶硅外延层的外延晶圆的制造方法。

本案发明人针对上述问题反复精心研究,结果发现通过一种外延晶圆的制造方法,可将氧原子层稳定且简便地导入至外延层而不在氧原子层上形成位错及堆垛层错,从而完成了本发明,该外延晶圆的制造方法是在单晶硅晶圆上形成单晶硅层的外延晶圆的制造方法,包含以下工序:通过氢氟酸将所述单晶硅晶圆表面的自然氧化膜去除;在已去除所述自然氧化膜的所述单晶硅晶圆的表面形成氧原子层;以及在形成有所述氧原子层的所述单晶硅晶圆的表面上使所述单晶硅层外延生长,其中,使所述氧原子层的氧的平面浓度为1×10

以下,参考附图进行说明。

[外延晶圆]

图2是示出通过本发明的外延晶圆的制造方法获得的外延晶圆的图。本发明的外延晶圆10A在单晶硅晶圆1上具有单晶硅层3,在单晶硅层3与单晶硅晶圆1之间具有氧原子层2。

在此,本发明的外延晶圆10A所具有的氧原子层2的氧的平面浓度为1×10

在此,单晶硅晶圆1可以以任何方式制造。例如,可以使用通过切克劳斯基法(Czochralski Method:下称“CZ法”)制造出的CZ晶圆,也可以使用通过浮区法(FloatingZone Method:下称“FZ法”)制造出的FZ晶圆。此外,也可以使用在通过CZ法或FZ法制造出的单晶硅晶圆上使单晶硅外延生长的外延晶圆。

此外,图3是显示在单晶硅晶圆上将氧原子层与单晶硅层交替层叠多层而成的外延晶圆10B的图。如图3所示,通过本发明的外延晶圆的制造方法,能够获得在单晶硅晶圆1上将氧原子层2与单晶硅层3交替重复层叠而成的外延晶圆。此时的最顶面为单晶硅层。

[外延晶圆的制造方法]

在图1中示出本发明的外延晶圆的制造流程。

图1的S11的工序是准备单晶硅晶圆的工序。在此,作为基板使用的单晶硅晶圆的制造方法,并未特别限定。可以是通过CZ法制造出的单晶硅晶圆,也可以是通过FZ法制造出的单晶硅晶圆。此外,也可以使用在通过CZ法及FZ法制造出的单晶硅晶圆上使单晶硅外延生长的外延晶圆。

图1的S12的工序是通过氢氟酸(Hydrofluoric acid)将自然氧化膜去除的工序。在本发明中,通过氢氟酸将自然氧化膜去除即可,作为使用的药液,可以仅为氢氟酸,也可以使用缓冲氢氟酸等包含其他成分的药液。就氢氟酸的浓度而言,可以将自然氧化膜去除即可,例如可以为0.001%以上且60%以下。氢氟酸的温度可以为10℃以上且50℃以下。如果为10℃以上,则能够更有效地抑制在氢氟酸处理后的晶圆发生结露。此外,如果温度为50℃以下,则能够使挥发的氢氟酸的量为适当范围,因此能够提高安全性。

可以将氢氟酸所进行的自然氧化膜的去除处理(清洗)的时间设置为直至可确认憎水性为止的时间,例如可以为1秒以上且1小时以下。如果为1秒以上,则能够更确实地去除自然氧化膜。此外,通过设置为1小时以下,能够维持生产力。

氢氟酸处理(清洗)可以使用批次式的清洗装置,也可以使用单片式的清洗装置。

此外,也可以使用氢氟酸的蒸气来去除氧化膜。

图1的S13的工序是在已去除自然氧化膜的单晶硅晶圆的表面形成氧原子层的工序。在单晶硅中,在硅原子与最接近的硅原子之间的键中心位置,氧原子变得稳定,因此在假定为氧存在1原子层的情况,氧的平面浓度为1.36×10

氧原子层的形成方法并无特别限定。例如,通过在自然氧化膜去除后用纯水冲洗,而能够形成氧原子层。通过使用纯水,能够以短时间形成氧原子层。

纯水的温度可以为10℃以上且100℃以下。如果为10℃以上,则能够更有效地抑制在纯水冲洗后的晶圆发生结露。此外,温度可以为水的沸点100℃以下。

用纯水冲洗的时间可以为1秒以上且1小时以下。如果为1秒以上,则能够更确实地形成氧原子层。此外,通过设置为1小时以下,能够防止花费过多时间。

纯水冲洗可以使用批次式的清洗装置,也可以使用单片式的清洗装置。

冲洗后的干燥可以在大气中实施,也可以在惰性气氛中实施。根据本案发明人等的研究,通过充分减少大气中的有机物的量,而能够使单晶硅的外延生长更稳定。

此外,通过在自然氧化膜去除后在含氧的气氛中放置晶圆,也可以形成氧原子层。

与纯水冲洗相比,在氧气氛中放置的方式缓慢地形成氧原子层,因此通过放置在含氧的气氛中,而能够正确地控制氧原子层的氧浓度。对通过氢氟酸将自然氧化膜去除后的硅基板表面进行氢封端,因此即使在氧气氛中也不容易氧化。氧原子层的氧浓度能够通过放置时间及温度控制。氧化即使在室温下也进行,因此也可以不放入热处理炉进行氧化。为了防止微粒附着于单晶硅晶圆而在外延生长时产生缺陷,优选使放置晶圆的环境为无尘室中。

进一步,在形成氧原子层的工序中,能够通过将在自然氧化膜去除后利用纯水冲洗的处理与在含氧的气氛中放置晶圆的处理组合而成的处理,而形成氧原子层。通过将使用纯水的短时间内的氧原子层的形成、与氧所进行的缓慢的氧原子层的形成组合,而能够以短时间精度良好地控制氧原子层的氧浓度。

图1的S14是使单晶硅外延生长的工序。作为生长所使用的气体,可使用甲硅烷或乙硅烷。作为载气,也可以使用氮或氢。此外,就进行外延生长的腔室的压力而言,只要为在气相中不产生微小硅结晶的压力即可。例如,可以为133Pa以上且13300Pa以下的压力。作为外延生长装置,可使用批次式,也可以使用单片式。

此外,单晶硅的外延生长可以在450℃以上且800℃以下的温度进行。通过在这样的温度下进行生长,而能够防止在外延层形成位错及堆垛层错。温度越高,则外延生长率越高,因此通过在高温下成膜,能够在短时间形成厚的外延层。另一方面,在要形成薄的外延层的情况下,在低温下成膜即可。这样,能够根据目标外延层的厚度而改变生长温度。此外,能够为了调整外延层的厚度而调整成膜时间。

另外,在进行单晶硅的外延生长的情况下,一般在即将外延生长之前,进行用于去除或清洁基板表面的自然氧化膜的氢烘烤,但是在本发明的外延生长工序中,优选以不进行氢烘烤的方式在达到既定生长温度后即开始外延生长。这是为了防止氧原子层的消失。此处所述的氢烘烤是指在氢气氛中将单晶硅晶圆在800℃以上保持一定时间。在小于800℃的情况下,氧原子层未消失,因此如果小于800℃,则即使在外延生长前使氢作为载气流流动也不产生任何问题。

通过使氧原子层的氧的平面浓度为1×10

在此,就氧的平面浓度而言,例如可以通过SIMS(Secondary Ion MassSpectrometry,二次离子质谱)测量。在以SIMS测量包含氧化层的Si的情况下,在形成有氧化层的深度形成氧的峰值。将在峰值附近由1次溅镀产生的体积浓度与深度的乘积进行积分,而能够求出平面浓度。

可将在单晶硅晶圆的表面上形成氧原子层的工序、及使单晶硅外延生长的工序交替进行多次。这样,通过设置多层氧原子层,与单层的情况相比能够提高吸除效果。

实施例

以下,列举实施例,针对本发明详细进行说明,但是其并不限定本发明。

(实施例1、比较例1)

准备的单晶硅基板的导电型、直径、结晶面方位如下。

基板的导电型:p型

直径:300mm

结晶面方位:(100)

接着,为了将准备的单晶硅基板的自然氧化膜去除而以批次式的装置进行氢氟酸清洗后,用纯水冲洗。之后,在洁净度等级100的大气中放置2~5小时。具体而言,设置实施例1为2小时及3小时的放置时间,设置比较例1为5小时的放置时间。接着,未进行氢烘烤而进行单晶硅的外延生长。此时,使压力为4000Pa,生长温度为580℃。

之后,通过SIMS测量氧原子层中的氧的平面浓度。此外,为了评价结晶性,进行剖面TEM(Transmission Electron Microscopy,透射电子显微镜)观察。在图4中显示观察结果。

根据SIMS测量的结果可知,在实施例1中,获得氧的平面浓度为5×10

根据剖面TEM观察的结果(图4)可知,如实施例1那样在氧的平面浓度为1×10

(实施例2)

准备与实施例1及比较例1相同的单晶硅基板。接着,在为了将准备的单晶硅基板的自然氧化膜去除而以批次式或单片式的装置进行氢氟酸清洗后,用纯水冲洗。之后,以使洁净度等级100的大气中的放置时间为10分钟以内的方式形成氧原子层,接着不进行氢烘烤而进行单晶硅的外延生长。此时,使压力为4000Pa,生长温度为580℃。

之后,通过SIMS测量氧原子层中的氧的平面浓度。其结果为,在任一氢氟酸清洗方式中,氧原子层的氧的平面浓度均为1×10

进一步,为了评价结晶性而进行剖面TEM观察。在图5中显示观察结果。可知能够形成单晶硅层而不在氧原子层上形成位错及堆垛层错。另外,如果如实施例2那样氧原子层的氧的平面浓度为1×10

如果是本发明的外延晶圆的制造方法,则可获得能够将氧原子层稳定且简便地导入至外延层,且具有优质的单晶硅外延层的外延晶圆。

此外,本发明并不限于上述实施方式。上述实施方式仅是例示,具有与记载于本发明的权利要求书的技术思想实质上相同的结构并实现同样的作用效果的技术方案,均包含于本发明的技术范围内。