气体传感器及利用气体传感器进行的浓度测定方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种能够对多种监测对象气体成分进行监测并测定它们的浓度的多气体传感器。

背景技术

关于用于管理来自汽车废气的排出量的测量,已知有对二氧化碳(CO

另外,汽车废气传感器中,为了实现低成本、省空间化,需要能够利用一个传感器对多个气体种类进行测定。还公知如下气体传感器,其具备具有4个内部空腔的传感器元件,能够同时测定氨(NH

现有技术文献

专利文献

专利文献1:日本特许第5918177号公报

专利文献2:日本特许第6469464号公报、

专利文献3:日本特开2020-91283号公报

发明内容

专利文献1中说明了:除了能够求出CO

本发明是鉴于上述课题而完成的,其目的在于,提供一种能够测定CO

为了解决上述课题,本发明的第一方案是能够对至少包含水蒸汽和二氧化碳的被测定气体中含有的多种监测对象气体成分的浓度进行测定的气体传感器,其特征在于,具备:传感器元件,该传感器元件具有由氧离子传导性的固体电解质构成的结构体;以及控制器,该控制器对所述气体传感器的动作进行控制,所述传感器元件具备:气体导入口,该气体导入口供所述被测定气体导入;副调整空腔、作为主调整空腔的第一空腔、第二空腔及第三空腔,该四个空腔经由不同的扩散速度控制部而自所述气体导入口开始依次连通;副调整泵单元,该副调整泵单元由面对着所述副调整空腔而形成的副调整用内侧电极、形成于所述传感器元件的外表面的外侧电极、以及存在于所述副调整用内侧电极与所述外侧电极之间的所述固体电解质构成;第一泵单元,该第一泵单元由面对着所述第一空腔而形成的第一内侧电极、所述外侧电极、以及存在于所述第一内侧电极与所述外侧电极之间的所述固体电解质构成;第二泵单元,该第二泵单元由面对着所述第二空腔而形成的第二内侧电极、所述外侧电极、以及存在于所述第二内侧电极与所述外侧电极之间的所述固体电解质构成;以及第三泵单元,该第三泵单元由面对着所述第三空腔而形成的第三内侧电极、所述外侧电极、以及存在于所述第三内侧电极与所述外侧电极之间的所述固体电解质构成,所述副调整泵单元以所述被测定气体中含有的水蒸汽及二氧化碳不被分解的范围而从自所述气体导入口导入至所述副调整空腔的所述被测定气体中吸出氧,所述第一泵单元以使得从所述副调整空腔导入至所述第一空腔的所述被测定气体中含有的水蒸汽及二氧化碳实质上全部被分解的方式从所述第一空腔吸出氧,所述第二泵单元向所述第二空腔吸入氧,由此使从所述第一空腔导入至所述第二空腔的所述被测定气体中含有的通过水蒸汽的分解而生成的氢在所述第二空腔中选择性地氧化,所述第三泵单元向所述第三空腔吸入氧,由此使从所述第二空腔导入至所述第三空腔的所述被测定气体中含有的通过二氧化碳的分解而生成的一氧化碳在所述第三空腔中氧化,所述控制器具备:水蒸汽浓度确定机构,该水蒸汽浓度确定机构基于在通过所述第二泵单元而向所述第二空腔吸入氧时流通于所述第二内侧电极与所述外侧电极之间的电流的大小,来确定所述被测定气体中含有的水蒸汽的浓度;二氧化碳浓度确定机构,该二氧化碳浓度确定机构基于在通过所述第三泵单元而向所述第三空腔吸入氧时流通于所述第三内侧电极与所述外侧电极之间的电流的大小,来确定所述被测定气体中含有的二氧化碳的浓度;以及氧浓度确定机构,该氧浓度确定机构基于在通过所述副调整泵单元而从所述副调整空腔吸出氧时流通于所述副调整用内侧电极与所述外侧电极之间的电流的大小,来确定所述被测定气体中含有的氧的浓度。

本发明的第二方案在第一方案所涉及的气体传感器的基础上,其特征在于,所述传感器元件还具备:基准电极,该基准电极与基准气体接触;副调整空腔用传感器单元,该副调整空腔用传感器单元由所述副调整用内侧电极、所述基准电极、以及存在于所述副调整用内侧电极与所述基准电极之间的所述固体电解质构成,并在所述副调整用内侧电极与所述基准电极之间产生与所述副调整空腔的氧浓度对应的电动势V0;第一空腔用传感器单元,该第一空腔用传感器单元由所述第一内侧电极、所述基准电极、以及存在于所述第一内侧电极与所述基准电极之间的所述固体电解质构成,并在所述第一内侧电极与所述基准电极之间产生与所述第一空腔的氧浓度对应的电动势V1;第二空腔用传感器单元,该第二空腔用传感器单元由所述第二内侧电极、所述基准电极、以及存在于所述第二内侧电极与所述基准电极之间的所述固体电解质构成,并在所述第二内侧电极与所述基准电极之间产生与所述第二空腔的氧浓度对应的电动势V2;以及第三空腔用传感器单元,该第三空腔用传感器单元由所述第三内侧电极、所述基准电极、以及存在于所述第三内侧电极与所述基准电极之间的所述固体电解质构成,并在所述第三内侧电极与所述基准电极之间产生与所述第三空腔的氧浓度对应的电动势V3,所述控制器具备:副调整泵单元控制机构,该副调整泵单元控制机构以使得所述副调整空腔用传感器单元中的电动势V0保持为400mV~700mV的范围内的规定的目标值的方式对所述副调整泵单元中施加于所述副调整用内侧电极与所述外侧电极之间的电压进行控制;第一泵单元控制机构,该第一泵单元控制机构以使得所述第一空腔用传感器单元中的电动势V1保持为1000mV~1500mV的范围内的规定的目标值的方式对所述第一泵单元中施加于所述第一内侧电极与所述外侧电极之间的电压进行控制;第二泵单元控制机构,该第二泵单元控制机构以使得所述第二空腔用传感器单元中的电动势V2保持为250mV~450mV的范围内的规定的目标值的方式对所述第二泵单元中施加于所述第二内侧电极与所述外侧电极之间的电压进行控制;以及第三泵单元控制机构,该第三泵单元控制机构以使得所述第三空腔用传感器单元中的电动势V3保持为100mV~300mV的范围内的规定的目标值的方式对所述第三泵单元中施加于所述第三内侧电极与所述外侧电极之间的电压进行控制。

本发明的第三方案在第二方案所涉及的气体传感器的基础上,其特征在于,所述副调整泵单元控制机构以使得所述电动势V0保持为400mV的方式对所述副调整泵单元中施加于所述副调整用内侧电极与所述外侧电极之间的电压进行控制。

本发明的第四方案是:利用气体传感器而对至少包含水蒸汽和二氧化碳的被测定气体中含有的多种监测对象气体成分的浓度进行测定的方法,其特征在于,所述气体传感器具备传感器元件,该传感器元件具有由氧离子传导性的固体电解质构成的长条板状的结构体,所述传感器元件具备:气体导入口,该气体导入口供所述被测定气体导入;副调整空腔、作为主调整空腔的第一空腔、第二空腔及第三空腔,该四个空腔经由不同的扩散速度控制部而自所述气体导入口开始依次连通;副调整泵单元,该副调整泵单元由面对着所述副调整空腔而形成的副调整用内侧电极、形成于所述传感器元件的外表面的外侧电极、以及存在于所述副调整用内侧电极与所述外侧电极之间的所述固体电解质构成;第一泵单元,该第一泵单元由面对着所述第一空腔而形成的第一内侧电极、所述外侧电极、以及存在于所述第一内侧电极与所述外侧电极之间的所述固体电解质构成;第二泵单元,该第二泵单元由面对着所述第二空腔而形成的第二内侧电极、所述外侧电极、以及存在于所述第二内侧电极与所述外侧电极之间的所述固体电解质构成;以及第三泵单元,该第三泵单元由面对着所述第三空腔而形成的第三内侧电极、所述外侧电极、以及存在于所述第三内侧电极与所述外侧电极之间的所述固体电解质构成,所述方法包括如下工序:a)通过所述副调整泵单元以所述被测定气体中含有的水蒸汽及二氧化碳不被分解的范围而从自所述气体导入口导入至所述副调整空腔的所述被测定气体中吸出氧;b)通过所述第一泵单元,以使得从所述副调整空腔导入至所述第一空腔的所述被测定气体中含有的水蒸汽及二氧化碳实质上全部被分解的方式从所述第一空腔吸出氧;c)通过所述第二泵单元而向所述第二空腔吸入氧,由此使从所述第一空腔导入至所述第二空腔的所述被测定气体中含有的通过水蒸汽的分解而生成的氢在所述第二空腔中选择性地氧化;d)通过所述第三泵单元而向所述第三空腔吸入氧,由此使从所述第二空腔导入至所述第三空腔的所述被测定气体中含有的通过二氧化碳的分解而生成的一氧化碳在所述第三空腔中氧化;e)基于在通过所述第二泵单元而向所述第二空腔吸入氧时流通于所述第二内侧电极与所述外侧电极之间的电流的大小,来确定所述被测定气体中含有的水蒸汽的浓度;以及f)基于在通过所述第三泵单元而向所述第三空腔吸入氧时流通于所述第三内侧电极与所述外侧电极之间的电流的大小,来确定所述被测定气体中含有的二氧化碳的浓度;以及g)基于在通过所述副调整泵单元而从所述副调整空腔吸出氧时流通于所述副调整用内侧电极与所述外侧电极之间的电流的大小,来确定所述被测定气体中含有的氧的浓度。

本发明的第五方案在第四方案所涉及的利用气体传感器进行的浓度测定方法的基础上,其特征在于,所述传感器元件还具备:基准电极,该基准电极与基准气体接触,所述工序a)中,以使得在所述副调整用内侧电极与所述基准电极之间与所述副调整空腔的氧浓度对应地产生的电动势V0保持为400mV~700mV的范围内的规定的目标值的方式对所述副调整泵单元中施加于所述副调整用内侧电极与所述外侧电极之间的电压进行控制,所述工序b)中,以使得在所述第一内侧电极与所述基准电极之间与所述第一空腔的氧浓度对应地产生的电动势V1保持为1000mV~1500mV的范围内的规定的目标值的方式对所述第一泵单元中施加于所述第一内侧电极与所述外侧电极之间的电压进行控制,所述工序c)中,以使得在所述第二内侧电极与所述基准电极之间与所述第二空腔的氧浓度对应地产生的电动势V2保持为250mV~450mV的范围内的规定的目标值的方式对所述第二泵单元中施加于所述第二内侧电极与所述外侧电极之间的电压进行控制,所述工序d)中,以使得在所述第三内侧电极与所述基准电极之间与所述第三空腔的氧浓度对应地产生的电动势V3保持为100mV~300mV的范围内的规定的目标值的方式对所述第三泵单元中施加于所述第三内侧电极与所述外侧电极之间的电压进行控制。

本发明的第六方案在第五方案所涉及的利用气体传感器进行的浓度测定方法的基础上,其特征在于,所述工序a)中,以使得所述电动势V0保持为400mV的方式对所述副调整泵单元中施加于所述副调整用内侧电极与所述外侧电极之间的电压进行控制。

本发明的第七方案在第一至第三方案中的任一方案所涉及的气体传感器的基础上,其特征在于,所述第一泵单元在以使得从所述副调整空腔导入至所述第一空腔的所述被测定气体中含有的水蒸汽及二氧化碳实质上全部被分解的方式从所述第一空腔吸出氧的第一吸出动作的途中,使所述第一吸出动作停止规定时间,或者进行以所述被测定气体中含有的水蒸汽及二氧化碳不被分解的范围而从所述第一空腔吸出氧的第二吸出动作,由此所述第一空腔中的水蒸汽及二氧化碳的还原被中断,从而所述第二空腔内生成的水蒸汽和所述第三空腔内生成的二氧化碳经由所述第一空腔及所述副调整空腔而向所述传感器元件的外部排出。

本发明的第八方案在第七方案所涉及的气体传感器的基础上,其特征在于,所述第一泵单元交替且周期性地进行所述第一吸出动作、和所述第一吸出动作的停止或者所述第二吸出动作,与所述第一泵单元的动作对应而周期性地进行利用所述第二泵单元向所述第二空腔吸入氧和利用所述第三泵单元向所述第三空腔吸入氧。

本发明的第九方案在第八方案所涉及的气体传感器的基础上,其特征在于,使利用所述第二泵单元向所述第二空腔吸入氧和利用所述第三泵单元向所述第三空腔吸入氧、与利用所述第一泵单元进行的所述第一吸出动作的停止或者所述第二吸出动作同步进行。

本发明的第十方案在第八方案所涉及的气体传感器的基础上,其特征在于,从利用所述第一泵单元进行的所述第一吸出动作的途中至所述第一吸出动作的停止的途中或者所述第二吸出动作的途中,进行:利用所述第二泵单元向所述第二空腔吸入氧、和利用所述第三泵单元向所述第三空腔吸入氧。

本发明的第十一方案在第四至第六方案中的任一方案所涉及的利用气体传感器进行的浓度测定方法的基础上,其特征在于,所述工序b)的途中,所述第一泵单元使以使得从所述副调整空腔导入至所述第一空腔的所述被测定气体中含有的水蒸汽及二氧化碳实质上全部被分解的方式从所述第一空腔吸出氧的第一吸出动作停止规定时间,或者进行以所述被测定气体中含有的水蒸汽及二氧化碳不被分解的范围而从所述第一空腔吸出氧的第二吸出动作,由此将所述第一空腔中的水蒸汽及二氧化碳的还原中断,从而使所述第二空腔内生成的水蒸汽和所述第三空腔内生成的二氧化碳经由所述第一空腔及所述副调整空腔而向所述传感器元件的外部排出。

本发明的第十二方案在第十一方案所涉及的利用气体传感器进行的浓度测定方法的基础上,其特征在于,所述工序b)中,所述第一泵单元交替且周期性地进行所述第一吸出动作、和所述第一吸出动作的停止或者所述第二吸出动作,与所述工序b)中的所述第一泵单元的动作对应而周期性地进行所述工序c)中的利用所述第二泵单元向所述第二空腔吸入氧和所述工序d)中的利用所述第三泵单元向所述第三空腔吸入氧。

本发明的第十三方案在第十二方案所涉及的利用气体传感器进行的浓度测定方法的基础上,其特征在于,使所述工序c)中的利用所述第二泵单元向所述第二空腔吸入氧和所述工序d)中的利用所述第三泵单元向所述第三空腔吸入氧、与所述工序b)中的利用所述第一泵单元进行的所述第一吸出动作的停止或者所述第二吸出动作同步进行。

本发明的第十四方案在第十二方案所涉及的利用气体传感器进行的浓度测定方法的基础上,其特征在于,从所述工序b)中的利用所述第一泵单元进行的所述第一吸出动作的途中至所述第一吸出动作的停止的途中或者所述第二吸出动作的途中,进行所述工序c)中的利用所述第二泵单元向所述第二空腔吸入氧和所述工序d)中的利用所述第三泵单元向所述第三空腔吸入氧。

发明效果

根据本发明的第一及第四方案,在能够测定水蒸汽及二氧化碳的浓度的气体传感器的基础上,能够进一步以比以往优异的精度求出氧的浓度。

另外,根据本发明的第七至第十四方案,由通过氢及一氧化碳的氧化而生成的水蒸汽及二氧化碳被再次还原所引起的气体传感器的测定精度降低得到很好的抑制。

附图说明

图1是概括性地表示气体传感器100的构成的一例的图。

图2是表示控制器110中所实现的功能的构成要素的框图。

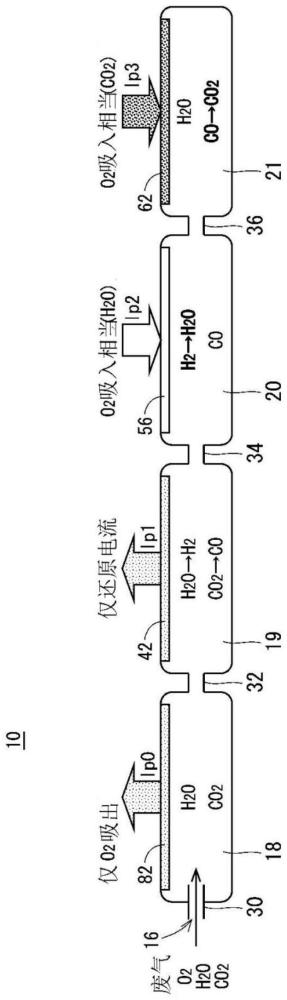

图3是表示传感器元件10中的4个空腔(内部空腔)中的气体出入情况的示意图。

图4是表示传感器元件10β中的3个空腔(内部空腔)中的气体出入情况的示意图。

图5是表示使不同的3种试样气体流动时的副调整空腔用传感器单元84中的电动势V0的目标值(控制电压)和流通于副调整泵单元80的氧泵电流Ip0之间的关系的曲线图。

图6是用于对气体传感器100继续进行基于基本动作的测定时产生的不良情况进行说明的图。

图7是用于对气体传感器100继续进行基于基本动作的测定时产生的不良情况进行说明的图。

图8是表示生成气体排出动作中的电动势V1、V2及V3的目标值的时间变化的图。

图9是表示生成气体排出动作时的4个空腔中的气体出入情况的示意图。

图10是表示生成气体排出动作的再一例的图。

符号说明

10、10β…传感器元件,14…结构体,16…气体导入口,18…副调整空腔,19…第一(主调整)空腔,20…第二空腔,21…第三空腔,30…第一扩散速度控制部,32…第二扩散速度控制部,34…第三扩散速度控制部,36…第四扩散速度控制部,38…基准气体导入空间,40…第一(主调整)泵单元,42…第一(主调整)内侧泵电极,44…外侧泵电极,46、60、68、86…可变电源,48…基准电极,50…第一(主调整)空腔用传感器单元,54…第二泵单元,56…第二内侧泵电极,58…第二空腔用传感器单元,61…第三泵单元,62…第三内侧泵电极,66…第三空腔用传感器单元,72…加热器,80…副调整泵单元,82…副调整用内侧泵电极,84…副调整空腔用传感器单元。

具体实施方式

<第一实施方式>

<气体传感器的构成>

图1是概括性地表示本实施方式所涉及的气体传感器100的构成的一例的图。气体传感器100是:通过传感器元件10来监测多种气体成分并测定其浓度的多气体传感器。本实施方式中,至少水蒸汽(H

传感器元件10具有:长条板状的结构体(基体部)14,其由氧离子传导性的固体电解质形成;气体导入口16,其形成于该结构体14的一个端部(附图中的左端部),供被测定气体导入;以及副调整空腔18、第一空腔(主调整空腔)19、第二空腔20及第三空腔21,它们形成于结构体14内,自气体导入口16开始依次连通。副调整空腔18经由第一扩散速度控制部30而与气体导入口16连通。第一(主调整)空腔19经由第二扩散速度控制部32而与副调整空腔18连通。第二空腔20经由第三扩散速度控制部34而与第一(主调整)空腔19连通。第三空腔21经由第四扩散速度控制部36而与第二空腔20连通。

结构体14是将多层由例如陶瓷形成的基板进行层叠而构成的。具体而言,结构体14具有:将第一基板22a、第二基板22b、第三基板22c、第一固体电解质层24、隔离层26、第二固体电解质层28这6个层自下侧开始按该顺序进行层叠而得到的构成。各层由例如氧化锆(ZrO

气体导入口16、第一扩散速度控制部30、副调整空腔18、第二扩散速度控制部32、第一(主调整)空腔19、第三扩散速度控制部34、第二空腔20、第四扩散速度控制部36及第三空腔21按该顺序依次形成于结构体14的一个端部侧,且形成于第二固体电解质层28的下表面28b与第一固体电解质层24的上表面24a之间。还将气体导入口16至第三空腔21的部位称为气体流通部。

气体导入口16、副调整空腔18、第一(主调整)空腔19、第二空腔20及第三空腔21形成为:沿着厚度方向贯穿隔离层26。在4个空腔的附图中的上部,第二固体电解质层28的下表面28b露出,在其附图中的下部,第一固体电解质层24的上表面24a露出。上述4个空腔的侧部由隔离层26或者任一扩散速度控制部而被区划而成。

第一扩散速度控制部30、第二扩散速度控制部32、第三扩散速度控制部34及第四扩散速度控制部36均具备2条横长的狭缝。即,在附图中的上部及下部具有:沿着与附图垂直的方向较长地延伸的开口。

另外,在传感器元件10的与设置有气体导入口16的一个端部相反一侧的另一个端部(附图中的右端部),设置有基准气体导入空间38。基准气体导入空间38形成于:第三基板22c的上表面22c1与隔离层26的下表面26b之间。另外,基准气体导入空间38的侧部由第一固体电解质层24的侧面区划而成。例如,氧(O

气体导入口16为:相对于外部空间而呈开口的部位,被测定气体从外部空间通过该气体导入口16而被引入到传感器元件10内。

第一扩散速度控制部30是:对从气体导入口16向副调整空腔18导入的被测定气体赋予规定的扩散阻力的部位。

副调整空腔18设置为:用于从自气体导入口16导入至副调整空腔18的被测定气体吸出氧的空间。该氧吸出是通过副调整泵单元80进行工作而实现的。

应予说明,副调整空腔18还作为缓冲空间发挥作用。即,副调整空腔18还具有:将因外部空间中的被测定气体的压力变动而产生的被测定气体的浓度变动消除的功能。作为该被测定气体的压力变动,例如可以举出汽车废气的排气压力的脉动等。

副调整泵单元80是由副调整用内侧泵电极82、外侧泵电极44、以及由两个电极夹着的第二固体电解质层28构成的、电化学泵单元,其中,副调整用内侧泵电极82设置于第二固体电解质层28的下表面28b的面对着副调整空腔18的大致整个区域,外侧泵电极44以在外部空间露出的方式设置于第二固体电解质层28的一个主面(附图中的上表面)。

在副调整泵单元80中,利用传感器元件10的外部所具备的可变电源86而向副调整用内侧泵电极82与外侧泵电极44之间施加电压Vp0,由此产生氧泵电流(氧离子电流)Ip0。据此,能够将副调整空腔18内的气氛中的氧吸出到外部空间。

副调整用内侧泵电极82及外侧泵电极44设置为:以铂(Pt)或铂与金(Au)的合金(Pt-Au合金)为金属成分、例如包含Pt或Pt-Au合金和氧化锆(ZrO

另外,传感器元件10具有:用于把握副调整空腔18内的气氛中的氧分压的电化学传感器单元、即副调整空腔用传感器单元84。副调整空腔用传感器单元84由副调整用内侧泵电极82、基准电极48、以及在结构体14中由两个电极夹着的部分所存在的固体电解质构成。

基准电极48为:形成于第一固体电解质层24与第三基板22c之间的电极,例如设置为:与外侧泵电极44同样的包括铂和氧化锆的俯视矩形的多孔质金属陶瓷电极。

在基准电极48的周围设置有:由多孔质氧化铝形成且与基准气体导入空间38相连的基准气体导入层52。基准气体导入空间38的基准气体经由基准气体导入层52而被导入到基准电极48的表面。即,基准电极48为:始终与基准气体接触的状态。

在副调整空腔用传感器单元84中,在副调整用内侧泵电极82与基准电极48之间产生:与副调整空腔18中的氧浓度(氧分压)和基准气体的氧浓度(氧分压)之差对应的电动势V0。基准气体的氧浓度(氧分压)基本上恒定,因此,电动势V0为:与副调整空腔18中的氧浓度(氧分压)对应的值。

第二扩散速度控制部32是:对从副调整空腔18向第一(主调整)空腔19导入的被吸出氧的被测定气体赋予规定的扩散阻力的部位。

第一(主调整)空腔19设置为如下之用的空间,即,使通过第二扩散速度控制部32导入的被测定气体中含有的作为监测对象气体成分的H

第一(主调整)泵单元40是:由第一(主调整)内侧泵电极42、外侧泵电极44、以及在结构体14中由这两个电极夹着的部分所存在的固体电解质构成的、电化学泵单元。

在第一(主调整)泵单元40中,利用传感器元件10的外部所具备的可变电源46而向第一(主调整)内侧泵电极42与外侧泵电极44之间施加电压Vp1,由此产生氧泵电流(氧离子电流)Ip1。据此,能够将第一(主调整)空腔19内的氧吸出到外部。

第一(主调整)内侧泵电极42设置于:第一固体电解质层24的上表面24a、第二固体电解质层28的下表面28b及隔离层26的侧面各自的区划出第一(主调整)空腔19的大致整面。设置于这些部位的第一(主调整)内侧泵电极42彼此电连接。另外,设置于第二固体电解质层28的下表面28b的第一(主调整)内侧泵电极42优选夹着第二固体电解质层28而与外侧泵电极44对置。

第一(主调整)内侧泵电极42设置为:以铂为金属成分、例如包含铂和氧化锆的俯视矩形的多孔质金属陶瓷电极。

另外,传感器元件10具有:用于把握第一(主调整)空腔19内的气氛中的氧分压的电化学传感器单元、即第一(主调整)空腔用传感器单元50。该第一(主调整)空腔用传感器单元50由第一(主调整)内侧泵电极42、基准电极48、以及在结构体14中由这两个电极夹着的部分所存在的固体电解质构成。

第一(主调整)空腔用传感器单元50中,在第一(主调整)内侧泵电极42与基准电极48之间产生:与第一(主调整)空腔19中的氧浓度(氧分压)和基准气体的氧浓度(氧分压)之差对应的电动势V1。电动势V1为:与第一(主调整)空腔19中的氧浓度(氧分压)对应的值。

第三扩散速度控制部34是:对从第一(主调整)空腔19向第二空腔20导入的包含H

第二空腔20设置为如下之用的空间,即,仅将通过第三扩散速度控制部34导入的被测定气体中含有的H

第二泵单元50是:由第二内侧泵电极56、外侧泵电极44、以及在结构体14中由这两个电极夹着的部分所存在的固体电解质构成的、电化学泵单元。

在第二泵单元54中,利用传感器元件10的外部所具备的可变电源60而向第二内侧泵电极56与外侧泵电极44之间施加电压Vp2,由此产生氧泵电流(氧离子电流)Ip2。据此,能够将氧从外部空间吸入到第二空腔20内。

第二内侧泵电极56设置于:第一固体电解质层24的上表面24a、第二固体电解质层28的下表面28b及隔离层26的侧面各自的区划出第二空腔20的大致整面。设置于这些部位的第二内侧泵电极56彼此电连接。

第二内侧泵电极56设置为:以Pt-Au合金为金属成分、例如包含该Pt-Au合金和氧化锆的俯视矩形的多孔质金属陶瓷电极。

另外,传感器元件10具有:用于把握第二空腔20内的气氛中的氧分压的电化学传感器单元、即第二空腔用传感器单元58。第二空腔用传感器单元58由第二内侧泵电极56、基准电极48、以及在结构体14中由这两个电极夹着的部分所存在的固体电解质构成。

在第二空腔用传感器单元58中,在第二内侧泵电极56与基准电极48之间产生:与第二空腔20中的氧浓度(氧分压)和基准气体的氧浓度(氧分压)之差对应的电动势V2。电动势V2为:与第二空腔20中的氧浓度(氧分压)对应的值。

第四扩散速度控制部36是:对从第二空腔20向第三空腔21导入的含有H

第三空腔21设置为如下之用的空间,即,将通过第四扩散速度控制部36导入的被测定气体中含有的CO全部氧化,使其再次生成CO

第三泵单元61是:由第三内侧泵电极62、外侧泵电极44、以及在结构体14中由这两个电极夹着的部分所存在的固体电解质构成的、电化学泵单元。

在第三泵单元61中,利用传感器元件10的外部所具备的可变电源68而向第三内侧泵电极62与外侧泵电极44之间施加电压Vp3,由此产生氧泵电流(氧离子电流)Ip3。据此,能够将氧从外部空间吸入到第三空腔21内。

第三内侧泵电极62设置于:第一固体电解质层24的上表面24a的区划出第三空腔21的大致整面。

第三内侧泵电极62设置为:以铂为金属成分、例如包含铂和氧化锆的俯视矩形的多孔质金属陶瓷电极。

另外,传感器元件10具有:用于把握第三空腔21内的气氛中的氧分压的电化学传感器单元、即第三空腔用传感器单元66。第三空腔用传感器单元66由第三内侧泵电极62、基准电极48、以及在结构体14中由这两个电极夹着的部分所存在的固体电解质构成。

第三空腔用传感器单元66中,在第三内侧泵电极62与基准电极48之间产生:与第三空腔21中的氧浓度(氧分压)和基准气体的氧浓度(氧分压)之差对应的电动势V3。电动势V3为:与第三空腔21中的氧浓度(氧分压)对应的值。

另外,传感器元件10还具有:由外侧泵电极44、基准电极48、以及在结构体14中由这两个电极夹着的部分所存在的固体电解质构成的、电化学传感器单元70。在该传感器单元70中,外侧泵电极44与基准电极48之间的电动势Vref为:与传感器元件10的外部所存在的被测定气体的氧分压对应的值。

除以上部件以外,传感器元件10以由第二基板22b和第三基板22c上下夹着的方式具备加热器72。加热器72通过经由第一基板22a的下表面22a2所设置的未图示的加热器电极而从外部被供电,从而发热。加热器72埋设于副调整空腔18至第三空腔21的整个范围,能够将传感器元件10加热到规定的温度,并保温。通过加热器72发热,使得构成传感器元件10的固体电解质的氧离子传导性提高。

在加热器72的上下,出于得到与第二基板22b及第三基板22c的电绝缘性的目的,形成有由氧化铝等构成的加热器绝缘层74。以下,还将加热器72、加热器电极、加热器绝缘层74统称为加热器部。

另外,气体传感器100还具备控制器110,该控制器110对传感器元件10的动作进行控制,并且,进行如下处理,即,基于流通于传感器元件10的电流,确定监测对象气体成分的浓度。

图2是表示控制器110中所实现的功能的构成要素的框图。控制器110由具有例如1个或多个CPU(中央处理单元)和存储装置等的1个以上的电子电路构成。电子电路还是:通过CPU执行例如存储装置中所存储的规定的程序来实现规定的功能的构成要素的软件功能部。当然,也可以由根据功能将多个电子电路连接得到的FPGA(Field-Programmable GateArray)等集成电路等构成。

应予说明,在气体传感器100安装于汽车发动机的排气路径,并将流通于排气路径的废气用作被测定气体的情况下,控制器110的功能的一部分或全部可以由汽车的ECU(电子控制装置)来实现。

控制器110中,作为在CPU中执行规定的程序而实现的功能的构成要素,具备:元件动作控制部111,其对上述的传感器元件10的各部分的动作进行控制;以及浓度确定部112,其进行确定被测定气体中含有的监测对象气体成分的浓度的处理。

元件动作控制部111主要具备:副调整泵单元控制部111A,其对副调整泵单元80的动作进行控制;第一(主调整)泵单元控制部111B,其对第一(主调整)泵单元40的动作进行控制;第二泵单元控制部111C,其对第二泵单元54的动作进行控制;第三泵单元控制部111D,其对第三泵单元61的动作进行控制;以及加热器控制部111E,其对加热器72的动作进行控制。

另一方面,浓度确定部112主要具备:对气体传感器100中的主要监测对象气体成分亦即H

<多气体监测和浓度确定>

接下来,对具有如上所述的构成的气体传感器100中实现的多个气体种类的监测(多气体监测)和所监测的气体的浓度的确定方法进行说明。下文中,被测定气体为:含有氧、H

图3是表示气体传感器100的传感器元件10中的4个空腔(内部空腔)中的气体出入情况的示意图。另外,图4是表示为了比较而示出的不具有副调整空腔18及第二扩散速度控制部32的传感器元件10β中的3个空腔(内部空腔)中的气体出入情况的示意图。在传感器元件10β中,气体导入口16和第一空腔19经由第一扩散速度控制部30而连通。另外,传感器元件10β不具有:与副调整空腔18对应的副调整泵单元80及副调整空腔用传感器单元84,当然,在具备传感器元件10β的气体传感器中也不需要副调整泵单元控制部111A及可变电源86。概要而言,该传感器元件10β相当于专利文献1所公开的具有3个内部空腔的以往的气体传感器的传感器元件。

首先,在本实施方式所涉及的气体传感器100具备的传感器元件10中,如上所述,从气体导入口16向副调整空腔18引入被测定气体。在副调整空腔18中,通过副调整泵单元80进行工作,从所引入的被测定气体中吸出氧。

该氧的吸出如下进行,控制器110的副调整泵单元控制部111A将副调整空腔用传感器单元84中的电动势V0的目标值(控制电压)设定为400mV~700mV的范围内的值(优选为400mV),并根据实际的电动势V0的值与目标值的差异,对可变电源86向副调整泵单元80施加的电压Vp0进行反馈控制,以便电动势V0达到上述目标值。例如,如果包含大量氧的被测定气体到达副调整空腔18,则电动势V0的值相对于目标值而大幅偏离,因此,副调整泵单元控制部111A以使得该偏离减少的方式对可变电源86向副调整泵单元80施加的泵电压Vp0进行控制。

通过以上述方式利用副调整泵单元80从副调整空腔18吸出氧,使得副调整空腔18中的氧分压在被测定气体中含有的H

图5是用于说明通过将电动势V0的目标值设定为400mV~700mV的范围内的值而以H

由图5确认到:在第一气体的情况下,在控制电压为0.4V以上的范围内,氧泵电流Ip0大致恒定;与此相对,在第二气体及第三气体的情况下,在控制电压为0.7V以下的范围内,呈现出与第一气体大致相同的轮廓,但是,当控制电压超过0.7V时,氧泵电流Ip0再次增大。该增大是如下产生的,即,被测定气体中含有的H

基于此,本实施方式中,将电动势V0的目标值设定为400mV~700mV的范围内的值。应予说明,从确保电极的耐久性的观点出发,优选使电动势V0尽量低,因此,判断为电动势V0的目标值优选设为400mV。

在副调整空腔18中被吸出氧的被测定气体被导入于第一(主调整)空腔19。在第一(主调整)空腔19中,通过第一(主调整)泵单元40进行工作而从在副调整空腔18中吸出氧的基础上而被导入的被测定气体中进一步吸出氧。据此,被测定气体中含有的H

上述H

通过第一(主调整)泵单元40以上述方式进行工作,使得第一(主调整)空腔19中的氧分压保持为比副调整空腔18中的氧分压更低的值。例如,在V1=1000mV的情况下,氧分压为10

包含H

另一方面,图4所示的传感器元件10β的情况下,从气体导入口16引入至元件内部的被测定气体向第一空腔19导入。然后,在该第一空腔19中,通过第一泵单元40进行工作,使得被导入的被测定气体中含有的H

上述动作如下进行,即,第一泵单元控制部111B将第一空腔用传感器单元50中的电动势V1的目标值(控制电压)设定为1000mV~1500mV的范围内的值,并根据实际的电动势V1的值与目标值的差异,对可变电源46向第一泵单元40施加的电压Vp1进行反馈控制,以便实现上述目标值。因此,从结果来看,与传感器元件10的情形同样地得到包含H

以下的处理在传感器元件10和传感器元件10β中通用。首先,第二空腔20中,通过第二泵单元54进行工作而吸入氧,仅将所导入的被测定气体中含有的H

上述氧的吸入如下进行,即,控制器110的第二泵单元控制部111C将第二空腔用传感器单元58中的电动势V2的目标值(控制电压)设定为250mV~450mV的范围内的值(优选为350mV),并根据实际的电动势V2的值与目标值的差异,对可变电源60向第二泵单元54施加的电压Vp2进行反馈控制,以便电动势V2达到上述目标值。

通过第二泵单元54以上述方式进行工作,在第二空腔20内,2H

通过电动势V2的目标值设定为250mV~450mV的范围内的值,使得第二空腔20的氧分压保持为:虽然H

此时,流通于第二泵单元54的氧泵电流Ip2(以下也称为水蒸汽检测电流Ip2)与第二空腔20中的H

另外,在水蒸汽检测电流Ip2与被测定气体中的水蒸汽浓度之间,线性关系成立。预先采用水蒸汽浓度已知的试样气体,来确定表示该线性关系的数据(水蒸汽特性数据),并保持于水蒸汽浓度确定部112C中。本实施方式所涉及的气体传感器100中,水蒸汽浓度确定部112C获取:在第二泵单元控制部111C中检测出的水蒸汽检测电流Ip2的值。水蒸汽浓度确定部112C参照水蒸汽特性数据,确定与所获取的水蒸汽检测电流Ip2对应的水蒸汽浓度的值。据此,可确定被测定气体中的水蒸汽浓度。

应予说明,假如从气体导入口16导入的被测定气体中不存在H

通过H

该氧的吸入如下进行,即,控制器110的第三泵单元控制部111D将第三空腔用传感器单元66中的电动势V3的目标值(控制电压)设定为100mV~300mV的范围内的值(优选为200mV),并根据实际的电动势V3的值与目标值的差异,对可变电源68向第三泵单元61施加的电压Vp3进行反馈控制,以便电动势V3达到上述目标值。

通过第三泵单元61以上述方式进行工作,在第三空腔21内,2CO+O

通过电动势V3的目标值设定为100mV~300mV的范围内的值,使得第三空腔21的氧分压保持为CO大致全部被氧化的范围的值。例如,在V3=200mV的情况下,氧分压为10

此时,流通于第三泵单元61的氧泵电流Ip3(以下也称为二氧化碳检测电流Ip3)与第三空腔21中的CO燃烧而生成的CO

另外,在二氧化碳检测电流Ip3与被测定气体中的二氧化碳浓度之间,线性关系成立。预先采用二氧化碳浓度已知的试样气体,来确定表示该线性关系的数据(二氧化碳特性数据),并保持于二氧化碳浓度确定部112D中。在本实施方式所涉及的气体传感器100中,二氧化碳浓度确定部112D获取:在第三泵单元控制部111D中检测出的二氧化碳检测电流Ip3的值。二氧化碳浓度确定部112D参照二氧化碳特性数据,确定与所获取的二氧化碳检测电流Ip3对应的二氧化碳浓度的值。据此,可确定被测定气体中的二氧化碳浓度。

应予说明,假如从气体导入口16导入的被测定气体中不存在CO

如上所述,具备传感器元件10及传感器元件10β的任意一个的气体传感器也能够很好地确定水蒸汽浓度及二氧化碳浓度。

此外,在本实施方式所涉及的气体传感器100的情况下,传感器元件10还具备副调整空腔18,通过将在传感器元件10β中以导入至第一(主调整)空腔19的被测定气体为对象同时进行的氧的吸出和H

具体而言,在本实施方式所涉及的气体传感器100中,如上所述,在副调整空腔18中从自气体导入口16导入的被测定气体中进行氧的吸出。该氧的吸出是通过副调整泵单元80进行工作而以H

从确认角度来讲,在图4所示的传感器元件10β的情况下,通过将第一空腔用传感器单元50中的电动势V1的目标值(控制电压)设定为1000mV~1500mV的范围内的值,利用第一泵单元40从第一空腔19吸出氧,并进行H

此外,在具备传感器元件10β的气体传感器的情况下,虽说是间接的,不过,也能够求出被测定气体中含有的氧的浓度。概要而言,从第一空腔19吸出的氧的浓度(将其设为C1)与吸入到第二空腔20及第三空腔21的氧的浓度(分别设为C2、C3)之间的差值C相当于:从气体导入口16导入的被测定气体中的氧的浓度。

C=C1-C2-C3····(1)

C1、C2、C3分别为与氧泵电流Ip1、Ip2、Ip3成大致正比例的值,因此,如果预先确定了C1和Ip1的关系、C2和Ip2的关系、C3和Ip3的关系(比例常数),则根据氧泵电流Ip1、Ip2、Ip3的检测值,还能够求出被测定气体中的氧的浓度。以下,将该方法称为差分法。

然而,各氧泵电流Ip1、Ip2、Ip3的检测值独立地存在测定误差,因此,根据误差传播定律,式(1)中的最大误差更大。

与此相对,在本实施方式所涉及的气体传感器100的情况下,基于氧检测电流Ip0和氧浓度成大致正比例,预先通过实验确定比例常数,能够根据氧检测电流Ip0的值直接求出氧浓度。以下,将本实施方式所涉及的气体传感器100中能够进行的氧浓度的导出方法称为直接法。根据该直接法,与利用上述差分法求解浓度值的情形相比,能够得到精度优异的值。

如以上所说明,根据本实施方式,在能够测定H

<第一实施方式的实施例>

对差分法和直接法各自中的氧浓度的测定误差进行评价。

(差分法)

首先,关于氧浓度C1、C2、C3和氧泵电流Ip1、Ip2、Ip3,使得C1与Ip1之间、C2与Ip2之间、C3与Ip3之间分别存在以下的比例关系。应予说明,氧浓度C1、C2、C3的单位为%,氧泵电流Ip1、Ip2、Ip3的单位为mA,关于氧泵电流Ip1、Ip2、Ip3,将氧被吸出的方向设为正。

C1=19.69Ip1;

C2=-21.65Ip2;

C3=-29.53Ip3。

据此,式(1)如下表是。

C=19.69Ip1+21.65Ip2+29.53Ip3····(2)

作为被测定气体,采用氧、CO

结果得到以下值。

Ip1=2.27mA;

Ip2=-1.37mA;

Ip3=-0.17mA。

应予说明,Ip2、Ip3的值为负是因为:关于氧泵电流,将吸出的方向设为正。

此处,当将各氧泵电流Ip1、Ip2、Ip3的测定误差设为±1%,则考虑了该测定误差的氧泵电流Ip1、Ip2、Ip3的范围如下。

Ip1=2.27±0.0227mA;

Ip2=-1.37±0.0137mA;

Ip3=-0.17±0.0017mA。

基于这些范围,由式(2)得到的包含误差的浓度值C的范围如下。

C=10±0.8(%)

即,利用差分法得到的浓度值C可能具有相对于中央值而言最大为±8/100左右的误差。

(直接法)

首先,在氧浓度C与氧泵电流(氧检测电流)Ip0之间,以下的比例关系成立。应予说明,氧浓度C的单位为%,氧泵电流Ip0的单位为mA。

C=37.04Ip0····(3)

作为被测定气体,与差分法的情形同样地采用氧、CO

Ip0=0.27mA;

Ip1=1.85mA;

Ip2=-1.24mA;

Ip3=-0.15mA。

此处,当将各氧泵电流Ip0的测定误差设为±1%时,考虑了该测定误差的氧泵电流Ip0的范围如下。

Ip0=0.27±0.0027mA。

基于该范围,由式(3)得到的包含误差的浓度值C的范围如下。

C=10±0.1(%)

即,利用直接法得到的浓度值C可能具有相对于中央值而言最大为±1/100左右的误差。

将该结果和利用差分法得到的结果进行对比可知,直接法中,测定误差被抑制至差分法的1/8。该结果说明了:与差分法相比,直接法作为氧浓度的确定方法更加优异。

<第二实施方式>

<考虑了继续使用的浓度确定>

下文中,还将基于图3说明的具备传感器元件10的气体传感器100的动作方式称为基本动作。图6及图7是用于说明气体传感器100继续进行基于该基本动作的测定时有可能产生的不良情况的图。

在气体传感器100按照上述的基本动作来测定被测定气体中的H

于是,在从第一扩散速度控制部30(气体导入口16)新导入的被测定气体的浓度比较小的情况下,如图6所示,在从气体导入口16至第三空腔21的气体流通部中,可能形成如下浓度梯度,即,越是从气体导入口16趋向最里侧的内部空腔即第三空腔21,H

并且,作为产生了该浓度梯度的结果,第三空腔21或者第二空腔20中存在的H

如上所述,第一空腔19中,通过第一泵单元40进行工作,从而继续进行H

如果发生上述再次还原,则第二泵单元54向第二空腔20吸入氧而被氧化的H

在本实施方式所涉及的气体传感器100中,对各泵单元的动作进行控制,以使其不会发生上述的因H

图8是表示生成气体排出动作中的电动势V1、V2及V3的目标值的时间变化的图。另外,图9是表示生成气体排出动作时的4个空腔(内部空腔)中的气体出入情况的示意图。

如上所述,在基本动作中,第一空腔用传感器单元50中的电动势V1的目标值设定为1000mV~1500mV的范围内的值,以使得电动势V1保持为该目标值的方式对向第一泵单元40施加的电压Vp1进行反馈控制。

与此相对,在生成气体排出动作中,通过将第一泵单元40的动作暂时停止,如图8(a)所示,使得将第一空腔用传感器单元50中的电动势V1的目标值保持为规定的值V1a的反馈控制暂时停止。

此处,值V1a与基本动作中的电动势V1的目标值同样地,为:1000mV~1500mV的范围内的值。值V1a可以设定为与基本动作时的电动势V1的目标值相同的值。

在电动势V1的目标值设定为该值V1a的期间,第一泵单元40与基本动作时同样地,以使得被测定气体中含有的H

与此相对,当第一泵单元40的动作停止时,第一空腔19中的H

即,在生成气体排出动作中,第一泵单元40在以使得被测定气体中含有的水蒸汽及二氧化碳实质上全部被还原的方式从第一空腔19吸出氧的吸出动作的途中,使该动作暂时停止。

另一方面,电动势V2和电动势V3的目标值与基本动作同样地设定。具体而言,电动势V2的目标值设定为250mV~450mV的范围内的值(优选为350mV),电动势V3的目标值设定为100mV~300mV的范围内的值(优选为200mV)。

这种情况下,电动势V1的目标值被设定为值V1a的期间的气体传感器100的动作、与基本动作时相同,不过,当第一泵单元40的动作停止时,第一空腔19中所导入的被测定气体中含有的H

第一泵单元40的动作的停止可以在任意时机进行,也可以为在预先确定的时机进行的方案。或者,也可以为满足规定的条件的情况下进行的方案。例如,气体传感器100中的H

第一泵单元40的动作被停止的时间优选为1ms~1s的范围内。该设定时间比1ms短的情况下,由于H

或者,通过在第一泵单元40中交替且周期性地进行吸出动作和其停止,可以周期性地进行H

关于电动势V2和电动势V3的目标值,在电动势V1的目标值设定为值V1a且第一泵单元40进行动作的期间,设为0,仅在第一泵单元40停止动作的期间,设定为:与基本动作时相同的范围内的值。应予说明,图8(b)中,为了简化图示,将两者以一个曲线表示,不过,实际上,电动势V2和电动势V3设定为不同的值。

这种情况下,第一空腔19中的H

应予说明,这种情况下,电动势V1的目标值被设定为值V1a的时间也优选为1ms~1s的范围内。

另外,图10是表示生成气体排出动作的再一例的图。这种情况下,如图10(a)所示,第一泵单元40的动作的周期性变化与图8(a)的情形相同,并且,如图10(b)所示,使电动势V2和电动势V3的目标值的周期变化的相位(时机)偏离图8(b)所示的情形。更具体而言,将针对第二空腔20及第三空腔21各自吸入氧的开始提前至第一泵单元40的吸出动作的途中,在第一泵单元40停止动作的途中结束该吸入。其中,将开始时间提前的程度设为第一泵单元40进行吸出动作的时间(将电动势V1的目标值设定为值V1a的时间)Δt的50%以下。

如以上所说明,根据本实施方式,像第一实施方式所涉及的气体传感器那样具备自气体导入口开始依次连通的4个空腔的气体传感器中,通过使第一空腔中的H

<第二实施方式的变形例>

可以进行下述设置的反馈控制,即,将第一空腔用传感器单元50中的电动势V1的目标值设置为:作为副调整空腔用传感器单元84中的电动势V0的目标值而设定的值以下的值,以此代替在生成气体排出动作时使第一泵单元40的动作停止。这种情况下,第一泵单元40与副调整泵单元80同样地,以不会使被测定气体中含有的H