一种热固性注塑模具及其注塑方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种注塑模具,尤其涉及一种热固性注塑模具及其注塑方法,用于模具。

背景技术

目前市场上传统的热塑性材料应用广泛,模具和成型技术比较成熟;热固性材料使用较少,它不环保,不能重复使用,了解的技术人员不多。

热塑性材料加热时变软以致流动,冷却变硬,这种过程是可逆的,可以反复进行;热固性材料BMC第一次加热时可以软化流动,加热到一定温度,产生化学反应-交链固化而变硬,这种变化是不可逆的,此后再次加热时,已不能变软流动了。

热固性材料和热塑性材料都可以采用注塑成型,模具结构相似,由面底板、A板、B板和顶针板组成,也有滑块和斜顶结构;不同点是热固性材料(BMC)对模具温度要求较高,模具升温和冷却介质不一样;BMC材料含有大量的玻璃纤维,流动性差,容易造成产品表面缺胶,影响产品质量;BMC材料本身硬度较高,对模仁磨损很大,如果胶位不小心堵住了镶件螺丝,后期拆装就很麻烦;

申请号为200610155425.5,公开一种电动机马达用塑封组件热固性注塑模具,包括上模板、下模板和型芯,上模板固定在上模固定板上,下模板固定在下模固定板上,所述的上模板、所述的下模板和所述的型芯围成成型模腔,下模板一侧设有受注塑机驱动的用于将制品顶出型芯的顶出机构,所述的上模板一侧还设有受注塑机驱动的上模顶板,所述的上模顶板上设有向下延伸的用于自切浇口的切刀,所述的切刀对准所述成型模腔的边缘。此结构只是描述了切刀部分的结构,单一切刀结构无法提升注塑模具的使用性能,而且此切刀结构的上模顶板,在操作时,相对比较麻烦。

发明内容

本发明主要是解决现有技术中存在的不足,提供一种结构紧凑,进一步保证产品质量,同时拆模方便的一种热固性注塑模具及其注塑方法。

本发明的上述技术问题主要是通过下述技术方案得以解决的:

一种热固性注塑模具,包括固定侧模具,所述的固定侧模具的上部设有与固定侧模具相配接的可动侧模具;所述的固定侧模具与可动侧模具的拼接处设有浇口套,所述的固定侧模具中设有向上延伸至浇口套底部的导向套且浇口套的底部插入至导向套中,所述的导向套中设有司筒,所述的司筒中设有向上延伸至浇口套中的拉料针。

拉料针的特点:司筒组合,但拉料针的形状特殊,才能切断炮嘴胶位连接。

BMC材料是热固性材料,模具不能使用热流道,需要使用注塑机,它的料筒温度需要控制在60℃,避免固化;模具温度控制在140-160℃,加快固化。螺杆不起塑化作用,而仅是混合、输送、计量的作用。它的注塑条件与普通的热塑性材料刚好相反,那么它的拉料针形状与普通的拉料针不一样。由于模具使用的是普通冷流道进胶,拉料针需要伸入到冷浇口套里面,它才能切断炮嘴与浇口套的胶位,下一模才能注塑。拉料针把浇口切断后,通过后面的司筒把流道顶出。而普通热塑性材料是料筒温度为180-260℃,模具温度为40-80℃。

作为优选,所述的固定侧模具包括B板和底板,所述的底板的上部设有顶针底板,所述的顶针底板的上部设有顶针面板,所述的B板设在顶针面板的上方,所述的B板中设有后模仁;

所述的可动侧模具包括A板和面板,所述的面板的底部设有前模顶针底板,所述的前模顶针底板的底部设有前模顶针面板,所述的前模顶针面板的下方设有A板,所述的A板中设有与后模仁呈上下配接的前模仁;

所述的浇口套设在前模仁中,所述的导向套从B板中插入且向上延伸至后模仁中,所述的司筒从顶针面板中插入且向上延伸至导向套中并与浇口套的底部连接,所述的拉料针从底板中插入且向上延伸穿过司筒且延伸至浇口套中;

所述的拉料针的头部呈圆锥状。

作为优选,所述的固定侧模具中设有若干镶件固定结构,所述的镶件固定结构包括连接杆,所述的连接杆的底部设在B板中,所述的连接杆的上部延伸至后模仁中,所述的连接杆的上部设有底镶件,所述的底镶件中嵌入有中镶件,所述的中镶件中嵌入有上镶件,所述的底镶件的上部、中镶件的上部、上镶件的上部分别贴合后模仁的上部。

镶件的固定方式。普通热塑性塑胶材料模具的镶件是正面锁个螺丝来固定就可以。如果BMC胶位漏在上镶件的螺丝沉头里面或产品中镶件附近的胶位顶不出来留在模具里面,那么按照正常的方式模具很难清除胶位。现在是底镶件、中镶件、上镶件通过螺丝固定在连接杆上面,当发生上面的情况时,我们可以从模具B板底部开始拆,把上镶件里面的螺丝松开,然后把上镶件取出。后面用铜棒敲击连接杆28,那样就可以把里面的胶位和底镶件、中镶件、上镶件一并取出,在模具外面单独拆卸底镶件、中镶件和上镶件,那样即方便也安全。

作为优选,所述的连接杆的底部设有连接杆固定块,所述的连接杆固定块的底部与B板的底部呈同一水平面,所述的连接杆与连接杆固定块间、底镶件、中镶件、上镶件与连接杆间分别通过螺钉紧固。

作为优选,所述的可动侧模具中设有浇口自动剪切装置,所述的浇口自动剪切装置包括设在A板中的导向块,所述的导向块中设有沿导向块进行上下位移的切刀固定块,所述的前模仁中设有与前模仁底部相贴合的浇口镶件,所述的切刀固定块中设有向下延伸的切刀,所述的切刀的下端沿浇口镶件进行上下位移且切刀向下位移延伸出前模仁;

一种热固性注塑模具的注塑方法,按以下步骤进行:

(一)、模具装配操作步骤:

1)、前模装配过程:

a.把浇口镶件装入到前模仁里面,用螺丝固定;

b.把前模仁装入到A板里面,用螺丝固定;然后把切刀导向块固定在A板上面;

c.前模顶针板和方铁固定在A板上面;同时把切刀固定在切刀固定块上面;

d.切刀组件装配在顶针板上面,然后用压板固定在顶针底板上面;

e.面板固定在方铁上面;

f.加长管子穿过A板固定在前模仁上面;

g.把接头固定在加长管子上面,后面用连接气接头;

h.最后把密封圈固定在模仁正面;

i.把模具外面的零件蒸汽接头固定在A板上面,那样前模部分就装配完成;

2)、后模装配过程:

a.把耐磨套装配在后模仁里面;

b.后模仁和耐磨套一起装入B板里面,然后用螺丝固定;

c.把浇口导向套装入后模仁和B板里面,用压板固定;

d.把镶件和连接杆用螺丝固定成一个整体,它们从模仁正面往下装配,用固定块固定它们;

e.然后装配顶针面板,把顶针、司筒装配在顶针面板和后模仁里面,用顶针底板固定司筒和顶针。

f.最后装配底板,用螺丝固在B板上面;拉料针装配在底板和司筒里面,然后用压板来固定;

g.把模具外面的零件蒸汽接头固定在B板上面,后模部分就装配完成;

3)、模具注塑过程

a.前后模合模;

b.模具BMC材料注射在模具里面;

c.抽气装置进行对模具里面抽气动作;;

d.产品保压;

e.前模顶针板动作,通过前模切刀把浇口切断;

f.模具加热,产品固化;

g.前后模开模,把产品顶出,

h.取件;

i.前后模合模。

浇口自动剪切装置。BMC材料是热固性材料,浇口厚度为3mm,宽度为30mm,顶出来后产品浇口无法剪切,对产品的质量和不良率有很大影响,影响成本。为了解决此问题,模具前模增加自动剪切浇口机构。模具注塑和保压完成后,注塑机前模顶出结构顶住模板,模板通过压板和切刀固定块带动切刀向前运动一定距离,把浇口和产品分离.等到产品固化完成后,模具把产品顶出。

所述的固定侧模具中设有若干个顶针机构,所述的顶针机构包括设在后模仁中的套筒,所述的套筒中设有向上可延伸出套筒的顶针,所述的套筒的上部向上延伸至后模仁上部。

顶针耐磨问题点的解决方案。普通的热塑性材料硬度不高,韧性好,对模具和顶针的损耗不大。BMC材料由短切玻璃纤维,不饱和树脂,填料碳酸钙以及各种添加剂经充分混合而成的团状预浸料。BMC材料飞边值在0.02mm左右,模具里面固化后,硬度较高且脆。BMC产品常用顶针顶出,顶针与顶针孔的间隙为0.01-0.03mm。在成型的时候,产品顶针旁边有飞边,有可能顶出时飞边碎裂在模具里面,对下一模的产品质量产生影响。飞边产生的原因:1.模具加工误差偏大引起;2.顶出时顶针与模仁之间的磨损引起披锋。为了解决上面的问题点,我们在顶针旁边增加一个耐磨的套筒。

作为优选,所述的导向块的上部固定有控制切刀进行上下位移的压板,所述的压板从面板处进入并伸至前模顶针底板中,所述的导向块设在A板中,所述的导向块的上部与A板的上部呈同一水平面分布,所述的切刀的外壁与切刀固定块的外壁呈同一水平面分布;

所述的套筒的底部与后模仁的底部呈同一水平面分布,所述的顶针向下延伸至顶针面板中。

作为优选,所述的前模仁和后模仁间通过密封圈密封,所述的前模仁与后模仁间通过若干个模具抽真空结构进行抽真空处理,所述的模具抽真空结构包括延伸至前模仁与后模仁间的加长管子,所述的加长管子与气接头相连通,所述的气接头延伸出模具。

模具抽真空结构。模具排气不畅不仅影响产品外观与质量,还影响产品尺寸精度。模具合模后,产品形状就是一个封闭状态,里面有大量的空气。BMC模具除了浇注系统和模仁之间所包含的气体外,产品在里面发生交联反应时,会释放一些气体。若这些气体不能排除型腔外面,产品表面质量及尺寸精度无法得到保障。为了避免上述问题点,模具增加抽真空结构。模仁胶位外面有溢料包,抽真空槽和密封圈。一圈密封圈槽处的分型面需要光顺,不能出现尖角。结构原理:模具里的抽真空槽与模仁是通过排气槽连接,加长管子通过螺纹固定在前模仁上,外接头固定在加长管子上,接头通过气接头连接,气接头通过管子与外面抽真空设备连接。溢料包和抽真空位置一般放置在模具的两头,即充填末端。

作为优选,所述的加长管子设有二根,二根加长管子呈间隔状分布,二根加长管子间通过皮管连通,所述的皮管与加长管子间、皮管间分别通过气接头相连通;所述的模具抽真空结构设在前模仁中且加长管子向下延伸至前模仁与后模仁间。

作为优选,所述的固定侧模具和可动侧模具通过模具加热结构进行加热,所述的模具加热结构包括呈并联状分布的水路,所述的水路的一端设有蒸汽进口,所述的水路的另一端设有蒸汽进口。

模具加热系统。BMC模具温度为140-160℃,普通的加热介质达不到此要求。模具的温度直接影响到制品的成型质量和生产效率,所以模具上需要增加加热系统以达到理想的温度要求。加热系统分为电加热、蒸汽加热及油加热。根据公司实际装套,我们选择蒸汽加热。蒸汽加热优点:加热快,温度比较均匀,容易控制,成本较低,便于后期维修。模具前后模各位为一进一出,里面水路并联结构,模仁里面为深井结构,蒸汽与模仁接触面积就越大。

BMC是一种热固性塑料,是通过短纤维进行高强度填充和增强,它具有优良的电器性能、耐腐蚀性和耐热性,机械性能卓越,色泽稳定,主要用于电器、汽车配件、电机、仪表和日用品类,它适用模压、传递模塑和注塑成型等工艺成型,又可满足各种产品对性能的要求,充分体现了BMC材料的可设计性的优势

本产品为汽车车灯反射镜的模具,反射镜是汽车车灯的重要部件,由于其在车灯内的特殊位置和用途,反射镜材料的选用对于整个车灯的性能有很重要的影响。汽车反射镜的作用是反射灯泡发出的光,使车灯满足一定的配光要求。反射镜需具备良好的力学性能和热性能,使车灯在各种使用环境保持可用性和配光稳定性,不同形状的车灯及不同功能的车灯,对于反射镜性能的要求不一样。现在国内外的大灯普遍采用热固性树脂-BMC材料。用BMC材料替代金属材料,减轻了重量,增加了反射镜的设计自由度。BMC材料中碳酸钙和玻纤含量高70-80%,制品表面粗糙,需经清洗、底涂后才能镀铝;另一方面,如果材料本身质量不稳定会注塑工艺控制不当,易造成注塑成型的产品中增强体分布不均,给后序的底涂工艺增加困难,致使废品率高。反射镜越大,形状越复杂,问题点就越严重。

此材料特性,收缩率低,流动性好,固化速度快,模具温度在140-160℃。BMC注塑完成后,材料较硬,产品会产生一些披锋,需要去除,不容易剪切。

因此,本发明的一种热固性注塑模具及其注塑方法,结构紧凑,提升加工效率高,提高产品品质。

附图说明

图1为本发明中固定侧模具的立体结构示意图;

图2为本发明中可动侧模具的立体结构示意图;

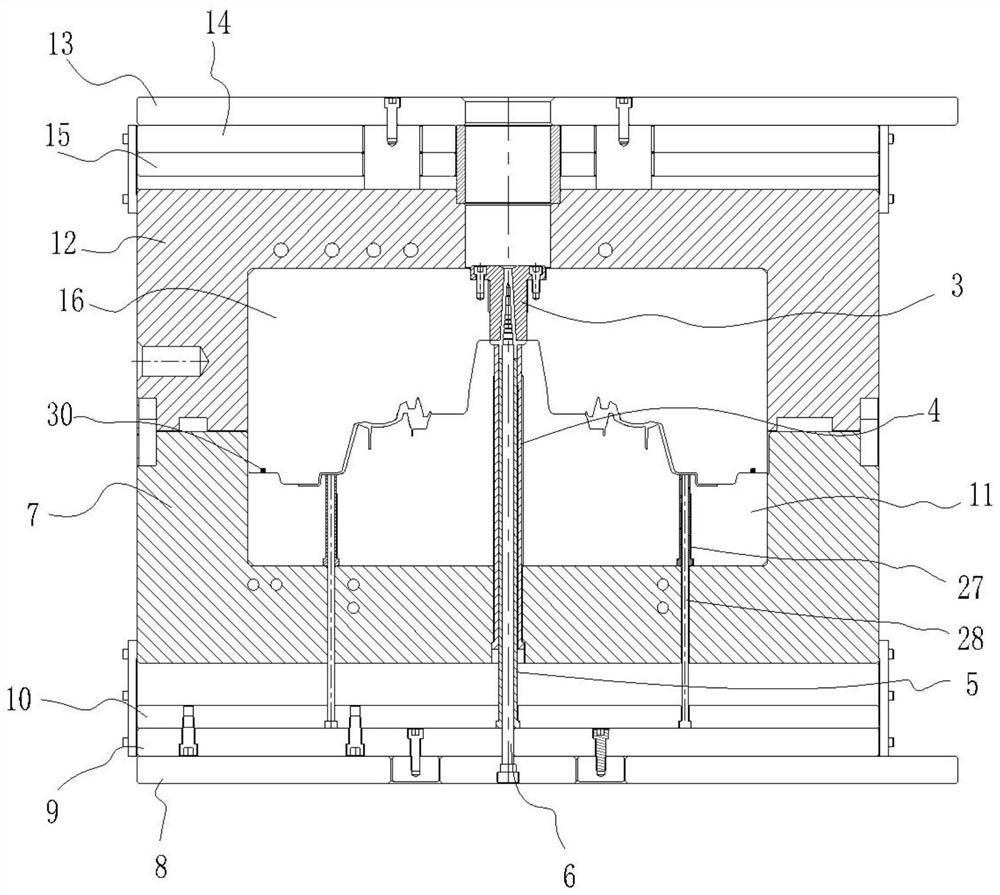

图3为本发明的剖视结构示意图;

图4为本发明中拉料针与产品的立体结构示意图;

图5为本发明中拉料针的立体结构示意图;

图6为本发明中浇口自动剪切装置与模具的剖视结构示意图;

图7为图6中浇口自动剪切装置的立体结构示意图;

图8为本发明中镶件固定结构与模具的剖视结构示意图;

图9为图8中镶件固定结构的立体结构示意图;

图10为本发明中模具抽真空结构与模具的剖视结构示意图;

图11为图10中模具抽真空结构的立体结构示意图;

图12为本发明中模具加热结构与模具的剖视结构示意图;

图13为图12中模具加热结构的立体结构示意图。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

实施例1:如图所示,一种热固性注塑模具,包括固定侧模具1,所述的固定侧模具1的上部设有与固定侧模具1相配接的可动侧模具2;所述的固定侧模具1与可动侧模具2的拼接处设有浇口套3,所述的固定侧模具1中设有向上延伸至浇口套3底部的导向套4且浇口套3的底部插入至导向套4中,所述的导向套4中设有司筒5,所述的司筒5中设有向上延伸至浇口套3中的拉料针6。

所述的固定侧模具1包括B板7和底板8,所述的底板8的上部设有顶针底板9,所述的顶针底板9的上部设有顶针面板10,所述的B板7设在顶针面板10的上方,所述的B板7中设有后模仁11;

所述的可动侧模具2包括A板12和面板13,所述的面板13的底部设有前模顶针底板14,所述的前模顶针底板14的底部设有前模顶针面板15,所述的前模顶针面板15的下方设有A板12,所述的A板12中设有与后模仁11呈上下配接的前模仁16;

所述的浇口套3设在前模仁16中,所述的导向套4从B板7中插入且向上延伸至后模仁11中,所述的司筒5从顶针面板10中插入且向上延伸至导向套4中并与浇口套3的底部连接,所述的拉料针6从底板8中插入且向上延伸穿过司筒5且延伸至浇口套3中;

所述的拉料针6的头部呈圆锥状。

所述的固定侧模具1中设有若干镶件固定结构,所述的镶件固定结构包括连接杆17,所述的连接杆17的底部设在B板7中,所述的连接杆17的上部延伸至后模仁11中,所述的连接杆17的上部设有底镶件18,所述的底镶件18中嵌入有中镶件19,所述的中镶件19中嵌入有上镶件20,所述的底镶件18的上部、中镶件19的上部、上镶件20的上部分别贴合后模仁11的上部。

所述的连接杆17的底部设有连接杆固定块21,所述的连接杆固定块21的底部与B板7的底部呈同一水平面,所述的连接杆17与连接杆固定块21间、底镶件18、中镶件19、上镶件20与连接杆17间分别通过螺钉22紧固。

所述的可动侧模具2中设有浇口自动剪切装置,所述的浇口自动剪切装置包括设在A板12中的导向块23,所述的导向块23中设有沿导向块23进行上下位移的切刀固定块24,所述的前模仁16中设有与前模仁16底部相贴合的浇口镶件25,所述的切刀固定块24中设有向下延伸的切刀26,所述的切刀26的下端沿浇口镶件25进行上下位移且切刀26向下位移延伸出前模仁16;

所述的固定侧模具1中设有若干个顶针机构,所述的顶针机构包括设在后模仁11中的套筒27,所述的套筒27中设有向上可延伸出套筒27的顶针28,所述的套筒27的上部向上延伸至后模仁11上部。

所述的导向块23的上部固定有控制切刀26进行上下位移的压板29,所述的压板29从面板13处进入并伸至前模顶针底板14中,所述的导向块23设在A板12中,所述的导向块23的上部与A板12的上部呈同一水平面分布,所述的切刀26的外壁与切刀固定块24的外壁呈同一水平面分布;

所述的套筒27的底部与后模仁11的底部呈同一水平面分布,所述的顶针28向下延伸至顶针面板10中。

所述的前模仁16和后模仁11间通过密封圈30密封,所述的前模仁16与后模仁11间通过若干个模具抽真空结构进行抽真空处理,所述的模具抽真空结构包括延伸至前模仁16与后模仁11间的加长管子31,所述的加长管子31与气接头32相连通,所述的气接头32延伸出模具。

所述的加长管子31设有二根,二根加长管子31呈间隔状分布,二根加长管子31间通过皮管33连通,所述的皮管33与加长管子31间、皮管33间分别通过气接头32相连通;所述的模具抽真空结构设在前模仁16中且加长管子31向下延伸至前模仁16与后模仁11间。

所述的固定侧模具1和可动侧模具2通过模具加热结构进行加热,所述的模具加热结构包括呈并联状分布的水路34,所述的水路34的一端设有蒸汽进口35,所述的水路34的另一端设有蒸汽进口36。

一种热固性注塑模具的注塑方法,按以下步骤进行:

(一)、模具装配操作步骤:

1)、前模装配过程:

a.把浇口镶件装入到前模仁里面,用螺丝固定;

b.把前模仁装入到A板里面,用螺丝固定;然后把切刀导向块固定在A板上面;

c.前模顶针板和方铁固定在A板上面;同时把切刀固定在切刀固定块上面;

d.切刀组件装配在顶针板上面,然后用压板固定在顶针底板上面;

e.面板固定在方铁上面;

f.加长管子穿过A板固定在前模仁上面;

g.把接头固定在加长管子上面,后面用连接气接头;

h.最后把密封圈固定在模仁正面;

i.把模具外面的零件蒸汽接头固定在A板上面,那样前模部分就装配完成;

2)、后模装配过程:

a.把耐磨套装配在后模仁里面;

b.后模仁和耐磨套一起装入B板里面,然后用螺丝固定;

c.把浇口导向套装入后模仁和B板里面,用压板固定;

d.把镶件和连接杆用螺丝固定成一个整体,它们从模仁正面往下装配,用固定块固定它们;

e.然后装配顶针面板,把顶针、司筒装配在顶针面板和后模仁里面,用顶针底板固定司筒和顶针。

f.最后装配底板,用螺丝固在B板上面;拉料针装配在底板和司筒里面,然后用压板来固定;

g.把模具外面的零件蒸汽接头固定在B板上面,后模部分就装配完成;

3)、模具注塑过程

a.前后模合模;

b.模具BMC材料注射在模具里面;

c.抽气装置进行对模具里面抽气动作;;

d.产品保压;

e.前模顶针板动作,通过前模切刀把浇口切断;

f.模具加热,产品固化;

g.前后模开模,把产品顶出,

h.取件;

i.前后模合模。

- 热固性材料自动注塑系统及其热固性材料注塑模具

- 多模穴热固性塑料注塑模具的流道及其注塑模具