电子照相用带和电子照相图像形成设备

文献发布时间:2023-06-19 09:26:02

技术领域

本公开涉及例如输送转印带或中间转印带等电子照相用带并且涉及包括电子照相用带的电子照相图像形成设备。

背景技术

在电子照相图像形成设备中,使用电子照相用带作为构成为输送用作转印材料的记录介质的输送转印带、或者作为构成为临时保持调色剂图像用于转印的中间转印带。

在日本专利申请特开No.2004-361765中,公开了其中可以提高清洁刮板对中间转印带上的残留调色剂的清洁性能的电子照相图像形成设备。电子照相图像形成设备的清洁装置包括构成为将粉末状脱模剂(具体地,硬脂酸锌粉末)涂布至中间转印带的外周面的粉末状脱模剂涂布装置。

根据日本专利申请特开No.2004-361765中公开的电子照相图像形成设备,将脱模剂连续地供给至中间转印带。因此,即使当长期使用设备时,也可以防止清洁不良的发生。然而,粉末状脱模剂涂布装置的存在可能是电子照相图像形成设备的小型化和成本降低的障碍。

本公开的一个方面旨在提供即使当长期使用时也可以抑制清洁不良的发生的电子照相用带。本公开的另一个方面旨在提供可以稳定地形成高品质电子照相图像的电子照相图像形成设备。

发明内容

根据本公开的一个方面,提供一种电子照相用带,其包括含有第一丙烯酸系树脂的表面层,其中在表面层的外表面上存在树脂颗粒,其中树脂颗粒各自含有第二丙烯酸系树脂和氟树脂,并且其中第二丙烯酸系树脂和氟树脂露出各树脂颗粒的外表面。

此外,根据本公开的另一方面,提供一种电子照相图像形成设备,其包括:电子照相用带;和与电子照相用带的外表面抵接的清洁刮板,其中该电子照相用带为上述电子照相用带。

参考附图,本发明的进一步的特征将从以下示例性实施方案的描述变得显而易见。

附图说明

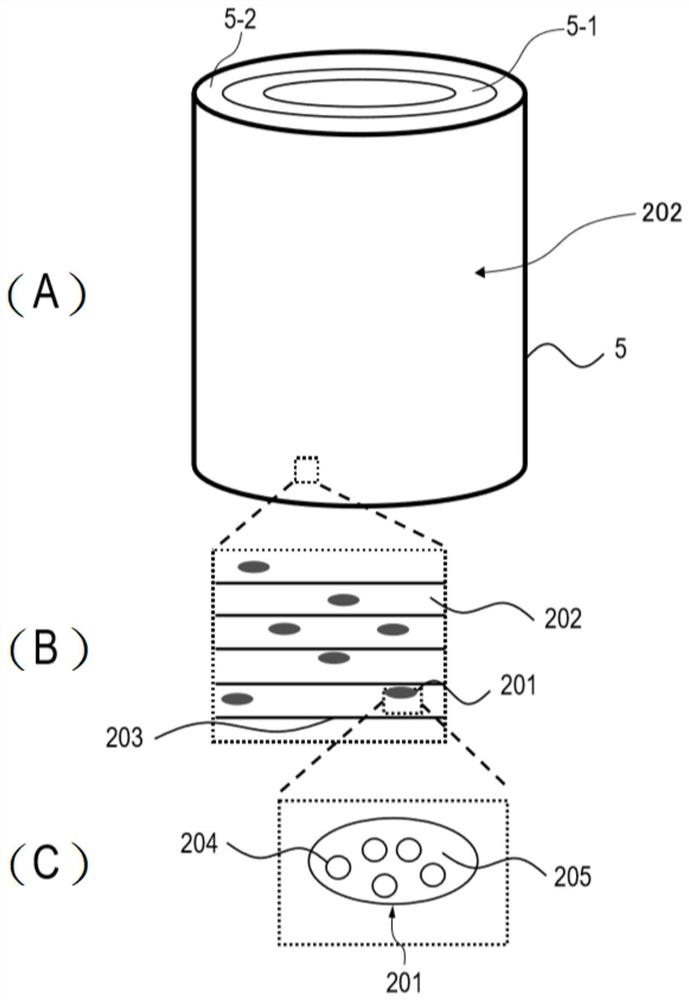

图1为用于示出根据本公开的一个方面的电子照相用带的一个实例的示意图。图1中的(A)为透视图,图1中的(B)为带的表面层的外表面的放大图,并且图1中的(C)为外表面的树脂颗粒部的放大图。

图2为用于示出中间转印系统的电子照相图像形成设备的构成的一个实例的示意性截面图。

图3为用于示出拉伸吹塑成形机的一个实例的示意性截面图。

图4为用于示出构成为在电子照相用带的表面中形成槽的压印加工设备的构成实例的示意图。

具体实施方式

由金属皂等形成的脱模剂容易从电子照相用带(在下文中有时简称为"带")的调色剂承载面(在下文中有时简称为"表面")分离。即,根据伴随图像形成而进行的操作,带的表面上的脱模剂移动至例如,如纸(转印材料)、清洁刮板或感光构件等与带的表面接触的构件,由此从带的表面消失。

同时,为了例如赋予耐磨耗性的目的,可以在用于形成带的表面的表面层中含有丙烯酸系树脂。本发明人发现,在使各自含有另外的丙烯酸系树脂和氟树脂的树脂颗粒附着至包括含有丙烯酸系树脂的表面层的带的表面的情况下,即使当长期使用带时,树脂颗粒也几乎不从表面消失,并且因此可以持续地防止清洁不良的发生。

这很可能是因为以下原因。表面层中的丙烯酸系树脂和各树脂颗粒中的丙烯酸系树脂对彼此具有高的亲和性,并且丙烯酸系树脂倾向于带正电而氟树脂倾向于带负电。因此,树脂颗粒更牢固地附着至带的表面。

此外,氟树脂具有润滑效果。因此,当树脂颗粒稳定地附着至带的表面时,可以长期维持令人满意的清洁性。

以下详细说明根据本公开的一个方面的电子照相用带。本公开不限于以下方面。

<电子照相用带和树脂颗粒>

电子照相用带包括包含第一丙烯酸系树脂的表面层,典型地为由第一丙烯酸系树脂形成的表面层。例如,电子照相用带包括具有环形带形状的基层、和设置在基层的外周面上的表面层。

可以在基层和表面层之间设置弹性层。弹性层的存在显示例如以下效果:进一步改善二次转印步骤中调色剂图像向记录材料上的转印性。

图1(A)中所示的电子照相用带5具有环形带形状。电子照相用带包括具有环形带形状的基层5-1和形成在基层5-1的外周面上的表面层5-2。表面层5-2至少包含第一丙烯酸系树脂。

如图1(B)中所示,树脂颗粒201存在于电子照相用带的外表面202上。此外,图1(C)为树脂颗粒201之一的表面的示意图。如图1(C)中所示,树脂颗粒201包含第二丙烯酸系树脂205和氟树脂204,并且氟树脂204和第二丙烯酸系树脂205露出树脂颗粒201的外表面。

第一丙烯酸系树脂和各树脂颗粒中的第二丙烯酸系树脂优选具有相同结构的重复单元。因此,使带的外表面与树脂颗粒之间的亲和性增强,以使得容易长期维持防止清洁不良的发生的效果。特别地,第一丙烯酸系树脂和第二丙烯酸系树脂优选彼此相同。

在表面层的外表面202中,优选的是,与沿带5的宽度方向的中央部相比,树脂颗粒在沿带5的宽度方向的两端部中以更大的量存在。带的两端部均偏离其中要形成图像的区域,并且因此要供给至该部的调色剂的量少。此外,由于清洁刮板的挠曲,因此各端部中的按压压力比中央部中的按压压力强,并且因此摩擦变得更大。由于例如刮板的碎裂或磨耗,与其中摩擦小的中央部的区域相比,在其中摩擦大的各两端部的区域中,清洁不良更容易在早期发生。因此,当树脂颗粒在两端部中以比在中央部中更大的量存在时,可以更持续地抑制清洁不良的发生。采用从沿带的宽度方向的一端起朝向沿带的宽度方向的中央直至20mm的部分作为端部,并且采用相对于端部更靠近中央的部分作为中央部。

此外,优选的是表面层的外表面202具有设置在其中的沿电子照相用带的圆周方向延伸的多个槽203。当设置槽时,使带与清洁刮板之间的摩擦减小,并且因此可以更持续地抑制清洁不良的发生。

当在外表面202上的任意位置处设置例如715μm×535μm的预定尺寸的观察区域时,从减小电子照相用带与清洁刮板之间的摩擦的观点,观察区域中的覆盖外表面202的树脂颗粒201的总面积相对于观察区域的面积的比例(在下文中有时称为"颗粒覆盖面积率")优选为0.1%以上,更优选0.5%以上。从调色剂转印效率和图像品质的观点,颗粒覆盖面积率优选为35%以下。当沿带的宽度方向的中央部和两端部具有不同的颗粒覆盖面积率时,中央部和两端部各自的颗粒覆盖面积率优选落入上述范围内。

第一丙烯酸系树脂和第二丙烯酸系树脂各自优选为多官能丙烯酸酯单体的聚合产物。因此,容易减小摩擦,并且因此可以更持续地抑制清洁不良的发生。

作为多官能丙烯酸酯单体,可以使用,例如,二季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷PO改性三丙烯酸酯、三羟甲基丙烷EO改性三丙烯酸酯、异氰脲酸EO改性三丙烯酸酯、双三羟甲基丙烷四丙烯酸酯、双甘油EO改性丙烯酸酯、和双酚EO改性二丙烯酸酯。在此,"EO"表示"环氧乙烷",并且"PO"表示"环氧丙烷"。然而,第一丙烯酸系树脂和第二丙烯酸系树脂各自可以为单官能丙烯酸酯单体的聚合产物,例如N-丙烯酰氧基乙基六氢邻苯二甲酰亚胺、邻苯基苯酚EO改性丙烯酸酯、对枯基苯酚EO改性丙烯酸酯、或壬基苯酚EO改性丙烯酸酯。这些第一丙烯酸系树脂和第二丙烯酸系树脂各自可以为均聚物或共聚物,或者可以为多种丙烯酸系树脂的混合物。

树脂颗粒201中的氟树脂优选为聚四氟乙烯。当使用聚四氟乙烯时,使带与清洁刮板之间的摩擦进一步减小,并且因此可以更持续地抑制清洁不良的发生。然而,氟树脂不限于此,并且,例如,也可以使用全氟聚醚作为氟树脂。氟树脂的其它实例包括聚偏二氟乙烯、聚氟乙烯、全氟烷氧基氟树脂、四氟乙烯-六氟丙烯共聚物、和乙烯-四氟乙烯共聚物。氟树脂可以为均聚物或共聚物,或者可以为多种氟树脂的混合物。

优选的是,在树脂颗粒201中,第二丙烯酸系树脂的含量为24质量%以上且90质量%以下,并且氟树脂的含量为5质量%以上且70质量%以下。当第二丙烯酸系树脂的含量为24质量%以上时,使树脂颗粒与带的外表面之间的附着力保持令人满意,并且因此容易获得持续的清洁不良防止效果。当第二丙烯酸系树脂的含量为90质量%以下时,容易减小摩擦。类似地,当氟树脂的含量为5质量%以上时,容易减小摩擦。当氟树脂的含量为70质量%以下时,使树脂颗粒与带的外表面之间的附着力保持令人满意,并且因此容易获得持续的清洁不良防止效果。

具有环形带形状的基层可以通过使用例如如下方法来生产:包括将热塑性树脂组合物的粒料进行熔融挤出成形为圆筒状的方法,或者例如注射成形法、拉伸吹塑成形法、或吹胀成形法等已知的方法。

此外,表面层可以例如通过如下来形成:通过使用例如浸涂、喷涂、流涂、淋涂(shower coating)、辊涂、旋涂、或环涂等已知方法,将表面层形成用涂料涂布至具有环形带形状的基层的外周面,并且将涂布的涂料干燥和固化。

电子照相用带的厚度优选为10μm以上且500μm以下,特别优选30μm以上且150μm以下。此外,可以将根据本公开的一个方面的电子照相用带原样用作带,或者可以通过围绕用作电子照相构件的鼓或辊等卷绕或者通过覆盖鼓或辊等来使用。表面层的厚度优选为0.1μm以上且50μm以下,特别优选0.5μm以上且10μm以下。当厚度为0.1μm以上时,容易使带对磨耗的耐久性令人满意。当厚度为50μm以下时,容易抑制由于带的反复弯曲导致的裂纹的发生。

可以使用已知的方法作为树脂颗粒的生产方法。例如,可以使用包括使用构造为将固体粉碎的球磨机、喷磨机或捣碎机的方法。此外,可以使用包括引起单体分子在液体中彼此反应的喷嘴振动法、火山灰多孔玻璃(Shirasu porous glass)(SPG)膜乳化法、微通道法、细乳液聚合法(miniemulsion polymerization method)、无皂乳液聚合法(soap-freeemulsion polymerization method)、分散聚合法、或种子乳液聚合法等。

树脂颗粒的形状和尺寸没有特别限制,只要颗粒可以显示润滑性即可。然而,从在将树脂颗粒夹持在清洁刮板和带之间时防止调色剂滑脱(slipping)的观点,各树脂颗粒的最短外径,即,其短径优选为10μm以下,更优选5μm以下。

可以各自采用如下所述的这样的任意方法作为使树脂颗粒附着至带的表面层的外表面的方法:包括通过使用筛子等使树脂颗粒直接(在作为固体的情况下)附着至外表面的方法;和包括将树脂颗粒混合在例如水或醇等分散介质中、将混合物涂布至外表面、然后将分散介质干燥的方法。

树脂颗粒各自包含丙烯酸系树脂和氟树脂;可以根据需要将导电剂、抗氧化剂或分散剂等添加至各颗粒。

<电子照相图像形成设备>

图2示出包括根据本公开的一个方面的电子照相用带作为中间转印构件的图像形成设备的一个实例,所述图像形成设备具有电子照相图像形成设备的构成。将图像形成设备构造为在从供纸盒20供给的例如纸等记录介质S上通过使用四种颜色的调色剂来形成彩色图像,并且沿基本水平的方向设置用于各颜色的图像形成站。

图像形成站分别包括感光鼓(感光构件或图像承载构件)1c、1m、1y和1k。在此,将后缀"c"、"m"、"y"和"k"添加至附图标记,以表示用于青色、品红色、黄色和黑色的图像形成站分别包括由附图标记表示的构件。图像形成设备包括作为激光光学单元的激光扫描器3,并且根据各色的图像信号从激光扫描器3发射激光束3c、3m、3y和3k,以分别照射感光鼓1c、1m、1y和1k。描述用于黑色的图像形成站。将作为接触充电装置的导电性辊2k、显影装置4k、作为一次转印辊的导电性辊8k、和用于清洁感光鼓1k的调色剂回收刮板14k配置为围绕感光鼓1k。在显影装置4k中,配置有显影辊41k、显影剂容器42k和显影刮板43k。显影辊41k是构成为使形成在感光鼓1k上的潜像显影的显影剂承载构件。将显影剂容器42k构成为保持要供给至显影辊41k的调色剂。将显影刮板43k构成为调节显影辊41k上的调色剂的量并且赋予电荷。未示出显影剂容器42k中的调色剂。用于黄色、青色和品红色的图像形成站与上述用于黑色的图像形成站具有相同的结构。因此,附图标记4m、4y和4c为显影装置4k的对应部分,41y、41m和41c是显影辊41k的对应部分,42y、42m和42c是显影剂容器42k的对应部分,43y、43m和43c是显影刮板43k的对应部分,14y、14m和14c是调色剂回收刮板14k的对应部分,并且2m、2y和2c是导电性辊2k的对应部分。

将具有环形带形状的电子照相用带5设置为对于各色的图像形成站是共用的。电子照相用带5围绕二次转印对向辊92、张紧辊6和驱动辊7架设,并且通过驱动辊7沿图2中的箭头所示的方向旋转。在张紧辊6和驱动辊7之间的区间中,使电子照相用带5与感光鼓1c、1m、1y和1k的表面依次抵接,并且分别通过一次转印辊8c、8m、8y和8k朝向感光鼓1c、1m、1y和1k侧加压。使用这样的构成,将形成在感光鼓1c、1m、1y和1k的表面上的调色剂图像转印至用作中间转印构件的电子照相用带5的外周面上。将二次转印辊9设置为与对向辊92相对,并且通过二次转印辊9将电子照相用带5朝向对向辊92加压。将二次转印电压经由电流检测电路10从电源施加至二次转印辊9。二次转印辊9和对向辊92形成二次转印部。记录介质S通过供给辊12和输送辊13来供给和输送,并且在对向辊92的位置通过限定在电子照相用带5和二次转印辊9之间的辊隙部。由此,将保持在电子照相用带5的外周面上的调色剂图像转印至记录介质S上。通过这些动作,在记录介质S的表面上形成图像。

具有转印至其上的调色剂图像的记录介质S通过包括加热辊151和加压辊152的定影装置15。由此,使图像在记录介质S上定影,并且将记录介质S排出至排纸托盘21。在张紧辊6的位置,设置与电子照相用带5的外周面抵接的清洁刮板11。通过清洁刮板11将残存在电子照相用带5的外周面上而未转印至记录介质S上的调色剂刮掉并且除去。清洁刮板11是沿基本上垂直于电子照相用带5的移动方向的方向延伸的构件。

可以适当地使用电子照相图像形成设备的领域中已知的清洁刮板作为清洁刮板11。因此对材料没有特别限制,只要该材料适合于调色剂除去即可,并且可以是例如聚氨酯橡胶、丙烯酸橡胶、丁腈橡胶或乙烯丙烯二烯橡胶(EPDM)。从调色剂除去性能的观点,聚氨酯橡胶是优选的。

根据本公开的一个方面,可以获得即使当长期使用时也可以抑制清洁不良的发生的电子照相用带。根据本公开的另一个方面,可以获得可以稳定地形成高品质电子照相图像的电子照相图像形成设备。

现在,通过实施例和比较例的方式具体地描述根据本公开的一个方面的电子照相用带,但是本公开不限于此。

[基层的生产]

首先,通过使用双螺杆挤出机(商品名:TEX30α,由The Japan Steel Works,LTD.制造),将以下基层用材料以PEN/PEEA/CB=84/15/1(质量比)的比例热熔融混炼,以由此制备热塑性树脂组合物。调整热熔融混炼温度以落入260℃以上且280℃以下的范围内,并且将热熔融混炼时间设定为约3分钟至约5分钟。

PEN:聚萘二甲酸乙二醇酯(商品名:TN-8050SC,由Teijin Chemicals Ltd.制造)

PEEA:聚醚酯酰胺(商品名:PELESTAT NC6321,由Sanyo Chemical Industries,Ltd.制造)

CB:炭黑(商品名:MA-100,由Mitsubishi Chemical Corporation制造)

将获得的热塑性树脂组合物造粒,并且在140℃的温度下干燥6小时。然后,将干燥的粒状热塑性树脂组合物投入注射成形机(商品名:SE180D,由Sumitomo HeavyIndustries,Ltd.制造)。然后,在圆筒设定温度为295℃的情况下,用调节至温度为30℃的模具对热塑性树脂组合物进行注射成形,以获得预成形体。获得的预成形体具有外径为50mm、内径为46mm并且长度为100mm的试管形状。

接着,通过使用图3中所示的双轴拉伸装置(拉伸吹塑成形机)将上述预成形体双轴拉伸。首先,在双轴拉伸前,将预成形体104配置在包括用于加热预成形体104的外壁和内壁的非接触型加热器(未示出)的加热装置107中,并且用加热器加热以使预成形体的外表面温度达到150℃。

然后,将经加热的预成形体104配置在模具温度保持在30℃的吹塑模具108内,并且通过使用拉伸棒109沿试管形状的轴向拉伸。同时,将调节至温度为23℃的空气从吹气注入部分110导入预成形体内,以沿径向拉伸预成形体104。由此,获得瓶状成形物112。

接着,将获得的瓶状成形物112的筒部切断,以由此获得具有无缝和环形带形状的基层。基层的厚度为70.2μm,周长为712.2mm,并且宽度为244.0mm。

[表面层的形成]

表面层形成用涂料的材料配方在表1中示出。在表1中,示出质量份数,并且对于除了溶剂以外的组分示出作为固体含量的质量份数。

对于表面层配方No.1和No.3中的每一者,将表1中所示的材料在容器中称量,并且用搅拌器搅拌30分钟以提供涂料。

在表面层配方No.2中,进行以下步骤用于使聚四氟乙烯(PTFE)分散。即,将表1中所示的材料(除了导电剂)在容器中称量,并且进行粗分散处理。其后,用高压乳化分散器(商品名:NanoVater,由Yoshida Kikai Co.,Ltd.制造)对混合物进行主分散处理。

此时,进行主分散处理,直到混合物中的PTFE的50%平均粒径变为200nm。此外,在搅拌导电剂(浆料)的同时,将完成主分散处理之后的液体滴加在导电剂中以获得涂料。基于动态光散射(DLS)技术(标准ISO-DIS 22412)用浓稠溶液型粒径分析仪(concentratedsolution-type particle diameter analyzer)(商品名:FPAR-1000,由OtsukaElectronics Co.,Ltd.制造)来测量涂料中的PTFE的粒径。

表1

表面层配方(质量份)

以下描述关于表1和后述表2中所示的材料的细节。术语"MEK"是指甲基乙基酮。

·"ARONIX M-402":商品名,由Toagosei Co.,Ltd.制造

多官能丙烯酸酯(二季戊四醇五丙烯酸酯和二季戊四醇六丙烯酸酯的混合物)

·"ARONIX M-305":商品名,由Toagosei Co.,Ltd.制造

多官能丙烯酸酯,季戊四醇三丙烯酸酯和季戊四醇四丙烯酸酯

·"ARONIX M-140":商品名,由Toagosei Co.,Ltd.制造

单官能丙烯酸酯,N-丙烯酰氧基乙基六氢苯邻二甲酰亚胺

·"LUBRON L-2":商品名,由Daikin Industries,Ltd.制造

聚四氟乙烯(PTFE)

·"FLUOROLINK AD1700":商品名,由Solvay Specialty Polymers Japan K.K.制造

丙烯酸酯基加成全氟聚醚

·"GF-300":商品名,由Toagosei Co.,Ltd.制造

用于分散PTFE颗粒的分散剂

·"CELNAX CX-Z410K":商品名,由Nissan Chemical Corporation制造

导电剂,锑酸锌颗粒浆料,以固体含量计为40质量%

·"IRGACURE 907":商品名,由BASF制造

光反应引发剂

·"硬脂酸锌ZP":商品名,由Dainichi Chemical Industry Co.,Ltd.制造

硬脂酸锌

将前述中生产的基层安装至圆筒状的保持模具的外周中,并且将基层的端部密封。其后,将保持模具浸渍在填满涂料的容器中,并且将其提起以使涂料的液面与基层之间的相对速度变得恒定。由此,在基层的外周面上形成涂料的涂膜。可以根据所需的厚度调整提起速度(涂料的液面与基层之间的相对速度)和涂料的溶剂比。在此,将提起速度设定为10mm/秒至50mm/秒,并且将涂膜的厚度调整至3μm。将其上形成有涂膜的基层在23℃的温度下、在排气下放置1分钟,以使涂膜干燥。其后,通过使用UV照射机(商品名:UE06/81-3,由Eye Graphics Co.,Ltd.制造)将UV光施加至涂膜,直到其累积光量变为600mJ/cm

[树脂颗粒的生产和附着]

用于形成树脂颗粒的原料液的材料配方在表2中示出。在表2中,示出质量份数,并且对于除了溶剂以外的组分示出作为固体含量的质量份数。

对于树脂颗粒配方No.5和No.10中的每一者,将表2中所示的材料在容器中称量,并且用混合转子或搅拌器搅拌30分钟以提供原料液。

对于树脂颗粒配方No.1至4和6至9中的每一者,进行以下步骤用于使PTFE分散。即,将表2中所示的材料(除了导电剂)在容器中称量,并且进行粗分散处理。其后,用高压乳化分散器(商品名:NanoVater,由Yoshida Kikai Co.,Ltd.制造)对混合物进行主分散处理。此时,进行主分散处理,直到混合物中的PTFE的50%平均粒径变为200nm。由此,获得原料液。然而,在树脂颗粒配方No.3中,进一步地,在搅拌导电剂(浆料)的同时,将完成主分散处理之后的液体滴加在导电剂中以提供原料液。基于动态光散射(DLS)技术(标准ISO-DIS22412)用浓稠溶液型粒径分析仪(商品名:FPAR-1000,由Otsuka Electronics Co.,Ltd.制造)来测量各原料液中的PTFE的粒径。对于树脂颗粒配方No.11和12中的每一者,由于原样使用可从材料的制造商处获得的材料作为树脂颗粒,因此未进行例如搅拌等上述步骤。

表2

树脂颗粒配方(质量份)

将前述中获得的各原料液用线棒涂布至PTFE片(商品名:NAFLON,由NICHIASCorporation制造),以使厚度为2μm至4μm。厚度用白光干涉仪(商品名:VertScan R3300HL,由Ryoka Systems Inc.制造)来测量。

其后,将涂膜在23℃的温度下在排气下干燥5分钟。其后,通过使用UV照射机(商品名:UE06/81-3,由Eye Graphics Co.,Ltd.制造)将UV光施加至涂膜,直到其累积光量变为600mJ/cm

树脂颗粒的短径为3.8μm。由用扫描电子显微镜(商品名:Sigma 500VP;由CarlZeiss制造)获得的图像来测量树脂颗粒的短径。使用扫描电子显微镜以7,000倍的倍率来观察树脂颗粒,并且由它们的图像来确定它们的最短直径。采用50个树脂颗粒的最短直径的平均值作为树脂颗粒的短径。

用筛子使所得树脂颗粒散布在环形带的表面层上,并且通过用废布(waste)来摩擦表面层以使树脂颗粒附着至表面层。在用数字显微镜(商品名:VHX-500,由KeyenceCorporation制造)观察表面层的同时,进行树脂颗粒的添加和擦拭以调整它们的附着量。由此,生产电子照相用带。然而,以下描述实施例4中的表面层生产方法、树脂颗粒生产方法和树脂颗粒附着方法。

<评价方法>

以下描述在各实施例和比较例中生产的电子照相用带的特性值和性能的评价方法。

·树脂颗粒覆盖表面层的外表面的比例(颗粒覆盖面积率)

电子照相用带的表面层的外表面用数字显微镜(商品名:VHX-500,由KeyenceCorporation制造)来观察,并且获得尺寸为715μm×535μm的长方形观察区域的静止图像。在静止图像中,确定观察树脂颗粒的部分的面积(树脂颗粒部面积),并且确定该面积与静止图像的总面积的比(树脂颗粒部面积/总面积)。在表面层的外表面上的20个点处测量所述比,并且采用测量值的平均值作为颗粒覆盖面积率。对于带的中央部中的颗粒覆盖面积率与其两端部中的颗粒覆盖面积率彼此不同的此类样品,采用从沿带的宽度方向的端部起朝向沿该方向的中央直至20mm的区域作为端部,并且采用范围为从沿带的宽度方向的端部起朝向中央20mm的部分至中央侧的区域作为中央部,随后在各区域中在20个点处测量所述比以确定颗粒覆盖面积率。

·各树脂颗粒外表面的第二丙烯酸系树脂和氟树脂的露出

通过借助使用扫描电子显微镜(SEM)和能量色散型X射线光谱仪(EDS)的分析以及傅里叶变换红外分光分析(FT-IR分析)的显微衰减全反射测量法(ATR)来测量关于材料表面上的元素的信息和关于材料表面上的化学键的信息来确认各树脂颗粒的外表面的丙烯酸系树脂和氟树脂的露出。

在能量色散型X射线光谱分析中使用"X-MAXN80"(商品名,由Oxford Instruments制造),并且在FT-IR中使用能够进行显微ATR分析的"Frontier Spotlight 400"(商品名,由PerkinElmer,Inc.制造)。

具体地,首先,用SEM以7,000倍的倍率观察树脂颗粒的表面,并且进行EDS分析以确认检测到碳原子和氟原子。此外,制备约一至二个刮铲的树脂颗粒,并且用FT-IR分析仪的显微ATR单元测量树脂颗粒表面的IR光谱。结果,观察到各自源自C-F键(氟树脂)的在1,213cm

·调色剂除去性能的评价(100,000张耐久后的调色剂滑脱(slippings)数)

使用改造(将其调色剂回收用充电刷除去)的激光束打印机(商品名:LBP712Ci,由Canon Inc.制造)作为具有图2中所示的构成的电子照相图像形成设备。通过如下来评价调色剂除去性能:将电子照相用带作为中间转印带安装在电子照相图像形成设备上;并且在打印图像的同时进行刮板清洁。以下描述评价的过程。

在温度为15℃且相对湿度为10%的环境下,使用日本工业标准(JIS)A4尺寸的纸(商品名:Extra;由OCE制造,基重:80g/m

其后,对从清洁刮板滑脱的调色剂数进行计数。具体地,在将设备的二次转印电压关闭(0V)的状态下,用激光光3y照射感光鼓1y,并且用激光光3m照射感光鼓1m,从而在A4尺寸的纸的整个表面上记录红色图像(黄色和品红色调色剂)。其后,使清洁刮板11清洁A4尺寸的纸的整个表面一次,随后停止带的旋转。将电子照相用带从电子照相图像形成设备中取出,并且观察其外周面,随后对调色剂残留的位置进行计数。此时,即使在转印至记录介质(纸)上时未发现的轻微残留的调色剂也被计为调色剂滑脱。对带的中央部和两端部中的每一者分别计数调色剂滑脱数。

·树脂颗粒的附着程度的评价(带剥离操作后的颗粒残留率)

电子照相用带的表面层的外表面用数字显微镜(商品名:VHX-500,由KeyenceCorporation制造)来观察。由此,获得其静止图像。

在静止图像中,确定树脂颗粒附着的部分的面积(树脂颗粒部面积)。其后,将以下粘合带剥离操作重复五次:将粘合带(商品名:3M HEAT-RESISTANT POLYIMIDE TAPE,由3MJapan Limited制造)粘贴至外表面,然后剥离;条件是每次粘贴粘合带时使用新的粘合面。其后,再次用数字显微镜观察与预先获得其静止图像的位置相同的位置,并且确定树脂颗粒附着的部分的面积。计算粘合带剥离操作前的树脂颗粒在粘合带剥离操作后残留的残留率,即,粘合带剥离操作后的树脂颗粒部面积与粘合带剥离操作前的树脂颗粒部面积的比。

(实施例1)

如表3中所示,通过使用根据表面层配方No.1来生产的涂料在前述的基层的外周面上如前所述形成表面层。此外,如前所述根据树脂颗粒配方No.1来生产树脂颗粒。电子照相用带通过如前所述使树脂颗粒附着至表面层的外表面来生产电子照相用带,并且评价。耐久后的图像非常令人满意。用于各实施例和比较例的电子照相用带的生产条件(例如,表面层配方和树脂颗粒配方的组合)以及带的评价结果在表3中示出。

(实施例2、3、5-1至5-4、6、7和8-1至8-4以及比较例1至3)

除了将表面层配方、树脂颗粒配方和颗粒覆盖面积率如表3中所示改变以外,以与实施例1中相同的方式各自生产和评价电子照相用带。

在这些实施例中的实施例5-3、6、8-3和8-4中的每一个中,耐久后的图像是令人满意的,并且在其它各实施例中的每一个中,耐久后的图像是非常令人满意的。然而,在实施例5-4中,在通纸耐久前的初始图像中,实心图像具有轻微的干燥和易碎感(crumblyfeeling)。前述情况可能是由于以下事实:树脂颗粒的附着量是大的,并且因此通过调色剂与树脂颗粒之间的附着力而使调色剂的转印性轻微地降低。

在比较例1中,使用各自不含任何氟树脂的树脂颗粒。在比较例2中,使用各自不含任何丙烯酸系树脂的树脂颗粒。在比较例3中,使用金属皂代替树脂颗粒。在各比较例中,在耐久后的图像中观察到许多调色剂滑脱痕迹。

(实施例4-1)

通过使用根据表面层配方No.2生产的涂料、借助前述方法在前述的基层的外周面上形成所述涂料的涂膜。接着,将UV光施加至涂膜,直到其累积光量变为60mJ/cm

其后,使用图4中所示的压印加工设备通过以下方法在形成在基层5-1的外周面上的、处于半固化状态的涂膜51的外表面中形成沿基层5-1的圆周方向延伸的槽。首先,准备通过借助切削加工在直径为50mm且长度为250mm的圆柱的外周面上形成沿圆周方向延伸的多个凸起图案来获得的模具作为用于形成槽的圆筒状模具81。关于凸起图案的细节如下:各凸起的高度为3.5μm;凸起的底部的长度为2.0μm;凸起的顶部的长度为0.2μm;凸起图案之间的间隔为20μm;并且各凸起图案沿圆周方向连续地形成以使其围绕模具一周。由进行化学镀镍的碳钢(S45C)来生产模具。

接着,将在其外表面上形成有涂膜51的基层5-1安装至圆筒状保持模具90(周长:712mm)的外周中。压印加工设备能够使圆筒状模具81和保持模具90二者都旋转。在维持模具81和保持模具90的各自的轴中心线彼此平行的同时,以60MPa的按压力将圆筒状模具81压向保持模具90,并且使模具以30mm/秒的转数沿彼此相反的方向旋转。由此,将圆筒状模具81的凸起图案转印至处于半固化状态的涂膜的外表面上。当保持模具90的旋转超过一周1mm时,使圆筒状模具81与保持模具90分离。

作为加工的结果,在涂膜51的外表面中形成沿圆周方向延伸的槽。此外,各自具有与表面层配方No.2(在组成方面与树脂颗粒配方No.3相同,丙烯酸系树脂比率:62质量%,氟树脂比率:20质量%)相同的组成的树脂颗粒附着至涂膜51的外表面。

作为加工结果的树脂颗粒对涂膜51的外表面的附着的可能原因如下所述。

即,当以高的压力将圆筒状模具81压向涂膜51时,圆筒状模具81沿其轴向轻微地经历弹性变形。弹性变形造成涂膜51与圆筒状模具81之间沿轴向的相对偏移。在圆筒状模具81的凸起图案部分中,作为偏移的结果,涂膜51的表面层的一部分被圆筒状模具81削去,并且由此产生短径为约1μm的树脂颗粒,所述树脂颗粒各自具有与涂膜51相同的组成。通过圆筒状模具81将树脂颗粒压向涂膜51的外表面以使树脂颗粒附着至涂膜51的外表面。

接着,通过使用UV照射机(商品名:UE06/81-3,由Eye Graphics Co.,Ltd.制造)将UV光施加至涂膜51,直到其累积光量包括前述的60mJ/cm

(实施例4-2)

除了将用于形成槽的圆筒状模具81的圆筒形状改变为倒冠形状(reverse crownshape)以外,以与实施例4-1中相同的方式来生产带。在实施例4-1中模具81的圆筒形状是直的,而在本实施例中,采用倒冠形状以使压力集中在环形带的端部。结果,偏移量在带的两端部中比其中央部中更大。结果,树脂颗粒在两端部中的产生量比在中央部中更大。用于形成槽的圆筒状模具81的凸起图案与实施例4-1中的那些相同。倒冠量如下:在沿用于形成槽的圆筒状模具81的轴向的中央处的半径与在其端部处的半径彼此相差5μm。

在根据上述实施例4-1和4-2的各电子照相用带中,在表面层生产过程中,进一步将UV光施加至处于半固化状态的涂膜51(所述涂膜具有附着至其外表面的树脂颗粒),以使涂膜固化。可能的是,作为前述的结果,树脂颗粒更牢固地固着至电子照相用带的外表面,并且因此处于几乎不迁移至任何其它构件的状态。可能的是,作为前述的结果,在根据实施例4-1和4-2的各电子照相用带中,带剥离操作后的树脂颗粒残留率变得非常高。

表3

电子照相用带的生产条件和带的评价结果。

虽然已经参考示例性实施方案描述了本发明,但是应当理解的是,本发明不限于公开的示例性实施方案。所附权利要求的范围要符合最宽泛的解释从而涵盖所有这样的修改以及等同的结构和功能。

- 电子照相光电导体以及利用该电子照相光电导体的图像形成方法、图像形成设备和图像形成设备的处理盒

- 环形金属带、电子照相用环形带、定影装置及电子照相图像形成设备