一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟及其制备方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及光伏发电玻璃薄膜沉积技术领域,尤其涉及一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟及其制备方法。

背景技术

坩埚在薄膜太阳能行业的应用非常普遍,主要作用是将薄膜太阳能电池结构中的半导体薄膜沉积在基板上。

目前,薄膜太阳能电池的薄膜沉积常用方法有近空间升华法、化学沉积法、磁控溅射法等,在这些方法中,近空间升华法具有生产成本低、效率高的特点被业界所认可,而坩埚舟是近空间升华法中的核心部件。

由于用近空间升华法沉积薄膜电池是一项新技术,以前的坩埚舟基本是在技术验证实验阶段临时加工的,具有形态各异、材质各异、耐久性差、不具备工业化大批量生产的要求,也与设备形态不匹配。所以,设计加工一种全新的坩埚舟就显得很有必要。

发明内容

本发明的目的是针对现有技术中的不足,提供一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟及其制备方法,该坩埚舟兼具半导体原料盛装的功能和原料加热升华的功能。

为实现上述目的,本发明采取的技术方案是:

本发明第一方面提供一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟,所述坩埚舟采用高纯石墨加工而成,所述坩埚舟上开设有原料槽,所述原料槽的槽底设置有热电偶安装柱,所述热电偶安装柱的顶部开设有热电偶安装孔;所述坩埚舟的底部外壁设置有若干加热管安装槽,所述加热管安装槽内嵌入安装有电加热管;所述坩埚舟上可拆卸设置有坩埚盖,所述坩埚舟的两侧均设置有石墨导电棒安装孔,所述石墨导电棒安装孔用于安装所述坩埚盖上的石墨导电棒,所述石墨导电棒安装孔内穿设的石墨导电棒与所述坩埚舟之间留有间隙,不得直接接触。

优选地,所述坩埚舟的外表面涂覆有碳化硅涂层。

优选地,所述碳化硅涂层的厚度为0.03-0.05mm。

优选地,所述坩埚舟的四周均留设有大倒角。

优选地,所述热电偶安装孔位于所述原料槽内的中心位置。

本发明第二方面提供所述的碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟的制备方法,包括如下步骤:

(1)将沥青置于温度为190-195℃沥青熔化槽中脱水沉淀60-65h,得到中温改质沥青;

(2)分别将高纯石墨和煅烧焦破碎、筛分,即得石墨粉和煅烧焦粉,备用;取所述石墨粉和煅烧焦粉,混合均匀,得到混合干料;将所述混合干料放入混捏锅,干混50-60min,再加入经步骤(1)制得的所述中温改质沥青,湿混50-60min,混捏好的糊料降到室温进行晾干,将晾好的所述糊料磨成粉料,将磨好的所述粉料压制成型,制得坩埚舟毛坯;

(3)把经步骤(2)制得的所述坩埚舟毛坯置于焙烧炉中,进行焙烧;将焙烧合格的所述坩埚舟毛坯机械加工,注意尽量不要使用油性冷却液;

(4)将经步骤(3)加工完成的所述坩埚舟毛坯放入烤炉中,在300-400度的高温下连续烘烤5-6小时,然后缓慢降温,充分释放应力,去除水分;

(5)在经步骤(4)处理后的所述坩埚舟毛坯的表面涂刷碳化硅浆料,涂敷完成后,再次放入烤炉中,在300-400度的高温下连续烘烤5-6小时,确保碳化硅充分结晶在表面,水分充分挥发;

(6)重复步骤(5)3个循坏,即得碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟。

优选地,所述高纯石墨、煅烧焦和中温改质沥青的重量配比为60:13-15:25-27。

优选地,步骤(2)中,所述石墨粉的粒度等级为0.2-0.8mm,煅烧焦粉的粒度为0.05-0.075mm。

优选地,步骤(2)中,所述压制成型的具体过程为:先在10min内将压力由0升压至100MPa,在100MPa下保压10min;再在10min内将压力由100MPa降压至80MPa,在80MPa下保压5min;然后在10min内将压力由80MPa降压至40MPa,在40MPa下保压3min;最后在10min内将压力由40MPa降压至0MPa。

优选地,步骤(3)中,所述焙烧按如下五个阶段进行:第一阶段:在130-300℃,升温速率为3.2℃/h;第二阶段:在300-350℃,升温速率为1.8℃/h;第三阶段:在350-400℃,升温速率为1.3℃/h;第四阶段:在400-500℃,升温速率为0.9℃/h;第五阶段:在500-600℃,升温速率为1℃/h。

本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

1、本发明的坩埚舟利用石墨本身良好的导热性,在坩埚舟的背面开凿有加热管安装槽,电加热管可以嵌入其内作为热源;通电后,分布在加热管安装槽内的各段电加热管同时工作,在设备沉积腔内的真空环境下,利用辐射与传导(因安装精度影响,电加热管有可能与石墨舟接触)将热量先传递到坩埚舟表面,然后将石墨本身作为传导介质,将位于坩埚舟内的原料进行加热,可以在较短的时间内,将原料加热到升华所需要的温度。因为石墨具有良好的导热性,所以可以确保坩埚舟内各点温度均衡,各处蒸发量一致,即消耗量一致,为原料在基板的均匀沉积提供保证。

2、本发明的坩埚舟外表面涂覆有碳化硅涂层,以延长坩埚舟的使用寿命;当该涂层因消耗磨损而脱落时,可以再次涂覆该涂层,利用循环加热固化在坩埚舟表面,使其可以重复利用,大大降低维护成本。

附图说明

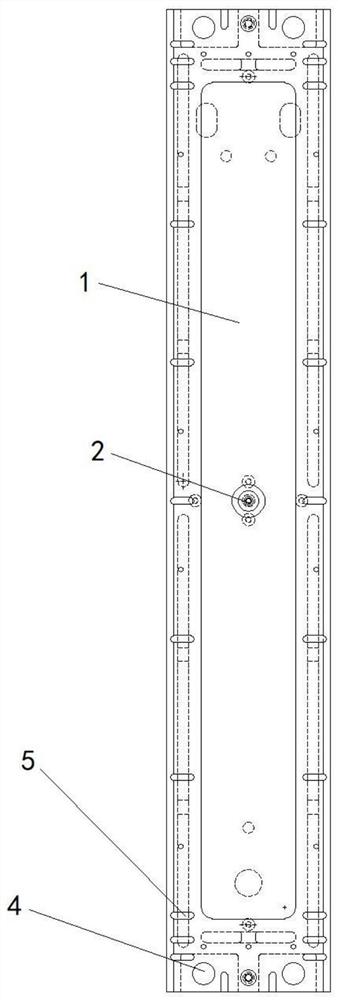

图1为本发明中碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟的正面示意图;

图2为本发明中碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟的反面示意图;

其中的各附图标记为:

1-原料槽;2-热电偶安装孔;3-加热管安装槽;4-石墨导电棒安装孔;5-大倒角。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

如图1和图2所示,本发明提供一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟,所述坩埚舟采用高纯石墨加工而成,所述坩埚舟上开设有原料槽1,所述原料槽1的槽底设置有热电偶安装柱,所述热电偶安装柱的顶部开设有热电偶安装孔2,安装特制热电偶,用于监控坩埚舟口的温度,为设备温度控制提供反馈信号;所述坩埚舟的底部外壁设置有若干加热管安装槽3,所述加热管安装槽3内嵌入安装有电加热管,利用电加热管给坩埚舟加热,利用石墨良好的导热性可以在其表面获得较为均匀的辐射和传导热场,确保温度相对均匀;所述坩埚舟上可拆卸设置有坩埚盖,所述坩埚舟的两侧均设置有石墨导电棒安装孔4,所述石墨导电棒安装孔4用于安装所述坩埚盖上的石墨导电棒,所述石墨导电棒安装孔4内穿设的石墨导电棒与所述坩埚舟之间留有间隙,不能直接接触,避免坩埚舟导电,解决了坩埚盖在有限空间内与坩埚舟之间的绝缘问题。

作为一个优选实施例,所述坩埚舟的外表面涂覆有碳化硅涂层,所述碳化硅涂层的厚度为0.03-0.05mm,以延长坩埚舟的使用寿命;当该涂层因消耗磨损而脱落时,可以再次涂覆该涂层,利用循环加热固化在坩埚舟表面,使其可以重复利用,大大降低维护成本。

作为一个优选实施例,所述坩埚舟的四周均留设有大倒角5,方便整体嵌入设备中,避免与其他部件干涉。

作为一个优选实施例,所述热电偶安装孔2位于所述原料槽1内的中心位置。

上述碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟的制备方法,包括如下步骤:

(1)将沥青置于温度为190-195℃沥青熔化槽中脱水沉淀60-65h,得到中温改质沥青;

(2)分别将高纯石墨和煅烧焦破碎、筛分,即得石墨粉和煅烧焦粉,备用;取所述石墨粉和煅烧焦粉,混合均匀,得到混合干料;将所述混合干料放入混捏锅,干混50-60min,再加入经步骤(1)制得的所述中温改质沥青,湿混50-60min,混捏好的糊料降到室温进行晾干,将晾好的所述糊料磨成粉料,将磨好的所述粉料压制成型,制得坩埚舟毛坯;

(3)把经步骤(2)制得的所述坩埚舟毛坯置于焙烧炉中,进行焙烧;将焙烧合格的所述坩埚舟毛坯机械加工,注意尽量不要使用油性冷却液;

(4)将经步骤(3)加工完成的所述坩埚舟毛坯放入烤炉中,在300-400度的高温下连续烘烤5-6小时,然后缓慢降温,充分释放应力,去除水分;

(5)在经步骤(4)处理后的所述坩埚舟毛坯的表面涂刷碳化硅浆料,涂敷完成后,再次放入烤炉中,在300-400度的高温下连续烘烤5-6小时,确保碳化硅充分结晶在表面,水分充分挥发;

(6)重复步骤(5)3个循坏,即得碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟。

作为一个优选实施例,所述高纯石墨、煅烧焦和中温改质沥青的重量配比为60:13-15:25-27。

作为一个优选实施例,步骤(2)中,所述石墨粉的粒度等级为0.2-0.8mm,煅烧焦粉的粒度为0.05-0.075mm。

作为一个优选实施例,步骤(2)中,所述压制成型的具体过程为:先在10min内将压力由0升压至100MPa,在100MPa下保压10min;再在10min内将压力由100MPa降压至80MPa,在80MPa下保压5min;然后在10min内将压力由80MPa降压至40MPa,在40MPa下保压3min;最后在10min内将压力由40MPa降压至0MPa。

作为一个优选实施例,步骤(3)中,所述焙烧按如下五个阶段进行:第一阶段:在130-300℃,升温速率为3.2℃/h;第二阶段:在300-350℃,升温速率为1.8℃/h;第三阶段:在350-400℃,升温速率为1.3℃/h;第四阶段:在400-500℃,升温速率为0.9℃/h;第五阶段:在500-600℃,升温速率为1℃/h。

实施例1

一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟,所述坩埚舟采用高纯石墨加工而成,所述坩埚舟上开设有原料槽1,所述原料槽1的槽底中心位置设置有热电偶安装柱,所述热电偶安装柱的顶部设置有热电偶安装孔2,用于监控坩埚舟口的温度,为设备温度控制提供反馈信号;所述坩埚舟的底部外壁上设置有若干加热管安装槽3,所述加热管安装槽3内嵌入安装有电加热管,利用电加热管给坩埚舟加热,利用石墨良好的导热性可以在其表面获得较为均匀的辐射和传导热场,确保温度相对均匀;所述坩埚舟上可拆卸设置有坩埚盖,所述坩埚舟的两侧均设置有石墨导电棒安装孔4,所述石墨导电棒安装孔4用于安装所述坩埚盖上的石墨导电棒,所述石墨导电棒安装孔4内穿设的石墨导电棒与所述坩埚舟之间留有间隙,避免坩埚舟导电,解决了坩埚盖在有限空间内与坩埚舟之间的绝缘问题。所述坩埚舟的外表面涂覆有碳化硅涂层,所述碳化硅涂层的厚度为0.03mm,以延长坩埚舟的使用寿命;当该涂层因消耗磨损而脱落时,可以再次涂覆该涂层,利用循环加热固化在坩埚舟表面,使其可以重复利用,大大降低维护成本。所述坩埚舟的四周均留设有大倒角5,方便整体嵌入设备中,避免与其他部件干涉。

上述碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟的制备方法,包括如下步骤:

(1)将沥青置于温度为190℃沥青熔化槽中脱水沉淀60h,得到中温改质沥青;

(2)分别将高纯石墨和煅烧焦破碎、筛分,即得石墨粉和煅烧焦粉,所述石墨粉的粒度等级为0.4mm,煅烧焦粉的粒度为0.05mm,备用;取所述石墨粉和煅烧焦粉,混合均匀,得到混合干料;将所述混合干料放入混捏锅,干混50min,再加入经步骤(1)制得的所述中温改质沥青,所述高纯石墨、煅烧焦和中温改质沥青的重量配比为60:13:25,湿混50min,混捏好的糊料降到室温进行晾干,将晾好的所述糊料磨成粉料,将磨好的所述粉料压制成型,先在10min内将压力由0升压至100MPa,在100MPa下保压10min;再在10min内将压力由100MPa降压至80MPa,在80MPa下保压5min;然后在10min内将压力由80MPa降压至40MPa,在40MPa下保压3min;最后在10min内将压力由40MPa降压至0MPa,制得坩埚舟毛坯;

(3)把经步骤(2)制得的所述坩埚舟毛坯置于焙烧炉中,进行焙烧,所述焙烧按如下五个阶段进行:第一阶段:在130-300℃,升温速率为3.2℃/h;第二阶段:在300-350℃,升温速率为1.8℃/h;第三阶段:在350-400℃,升温速率为1.3℃/h;第四阶段:在400-500℃,升温速率为0.9℃/h;第五阶段:在500-600℃,升温速率为1℃/h;将焙烧合格的所述坩埚舟毛坯机械加工,注意尽量不要使用油性冷却液;

(4)将经步骤(3)加工完成的所述坩埚舟毛坯放入烤炉中,在300度的高温下连续烘烤5小时,然后缓慢降温,充分释放应力,去除水分;

(5)在经步骤(4)处理后的所述坩埚舟毛坯的表面涂刷碳化硅浆料,涂敷完成后,再次放入烤炉中,在300度的高温下连续烘烤5小时,确保碳化硅充分结晶在表面,水分充分挥发;

(6)重复步骤(5)3个循坏,即得碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟。

实施例2

一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟,所述坩埚舟采用高纯石墨加工而成,所述坩埚舟上开设有原料槽1,所述原料槽1的槽底中心位置设置有热电偶安装柱,所述热电偶安装柱的顶部设置有热电偶安装孔2,用于监控坩埚舟口的温度,为设备温度控制提供反馈信号;所述坩埚舟的底部外壁上设置有若干加热管安装槽3,所述加热管安装槽3内嵌入安装有电加热管,利用电加热管给坩埚舟加热,利用石墨良好的导热性可以在其表面获得较为均匀的辐射和传导热场,确保温度相对均匀;所述坩埚舟上可拆卸设置有坩埚盖,所述坩埚舟的两侧均设置有石墨导电棒安装孔4,所述石墨导电棒安装孔4用于安装所述坩埚盖上的石墨导电棒,所述石墨导电棒安装孔4内穿设的石墨导电棒与所述坩埚舟之间留有间隙,避免坩埚舟导电,解决了坩埚盖在有限空间内与坩埚舟之间的绝缘问题。所述坩埚舟的外表面涂覆有碳化硅涂层,所述碳化硅涂层的厚度为0.03mm,以延长坩埚舟的使用寿命;当该涂层因消耗磨损而脱落时,可以再次涂覆该涂层,利用循环加热固化在坩埚舟表面,使其可以重复利用,大大降低维护成本。所述坩埚舟的四周均留设有大倒角5,方便整体嵌入设备中,避免与其他部件干涉。

上述碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟的制备方法,包括如下步骤:

(1)将沥青置于温度为192℃沥青熔化槽中脱水沉淀62h,得到中温改质沥青;

(2)分别将高纯石墨和煅烧焦破碎、筛分,即得石墨粉和煅烧焦粉,所述石墨粉的粒度等级为0.6mm,煅烧焦粉的粒度为0.06mm,备用;取所述石墨粉和煅烧焦粉,混合均匀,得到混合干料;将所述混合干料放入混捏锅,干混55min,再加入经步骤(1)制得的所述中温改质沥青,所述高纯石墨、煅烧焦和中温改质沥青的重量配比为60:14:26,湿混55min,混捏好的糊料降到室温进行晾干,将晾好的所述糊料磨成粉料,将磨好的所述粉料压制成型,先在10min内将压力由0升压至100MPa,在100MPa下保压10min;再在10min内将压力由100MPa降压至80MPa,在80MPa下保压5min;然后在10min内将压力由80MPa降压至40MPa,在40MPa下保压3min;最后在10min内将压力由40MPa降压至0MPa,制得坩埚舟毛坯;

(3)把经步骤(2)制得的所述坩埚舟毛坯置于焙烧炉中,进行焙烧,所述焙烧按如下五个阶段进行:第一阶段:在130-300℃,升温速率为3.2℃/h;第二阶段:在300-350℃,升温速率为1.8℃/h;第三阶段:在350-400℃,升温速率为1.3℃/h;第四阶段:在400-500℃,升温速率为0.9℃/h;第五阶段:在500-600℃,升温速率为1℃/h;将焙烧合格的所述坩埚舟毛坯机械加工,注意尽量不要使用油性冷却液;

(4)将经步骤(3)加工完成的所述坩埚舟毛坯放入烤炉中,在350度的高温下连续烘烤5.5小时,然后缓慢降温,充分释放应力,去除水分;

(5)在经步骤(4)处理后的所述坩埚舟毛坯的表面涂刷碳化硅浆料,涂敷完成后,再次放入烤炉中,在350度的高温下连续烘烤5.5小时,确保碳化硅充分结晶在表面,水分充分挥发;

(6)重复步骤(5)3个循坏,即得碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟。

实施例3

一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟,所述坩埚舟采用高纯石墨加工而成,所述坩埚舟上开设有原料槽1,所述原料槽1的槽底中心位置设置有热电偶安装柱,所述热电偶安装柱的顶部设置有热电偶安装孔2,用于监控坩埚舟口的温度,为设备温度控制提供反馈信号;所述坩埚舟的底部外壁上设置有若干加热管安装槽3,所述加热管安装槽3内嵌入安装有电加热管,利用电加热管给坩埚舟加热,利用石墨良好的导热性可以在其表面获得较为均匀的辐射和传导热场,确保温度相对均匀;所述坩埚舟上可拆卸设置有坩埚盖,所述坩埚舟的两侧均设置有石墨导电棒安装孔4,所述石墨导电棒安装孔4用于安装所述坩埚盖上的石墨导电棒,所述石墨导电棒安装孔4内穿设的石墨导电棒与所述坩埚舟之间留有间隙,避免坩埚舟导电,解决了坩埚盖在有限空间内与坩埚舟之间的绝缘问题。所述坩埚舟的外表面涂覆有碳化硅涂层,所述碳化硅涂层的厚度为0.03mm,以延长坩埚舟的使用寿命;当该涂层因消耗磨损而脱落时,可以再次涂覆该涂层,利用循环加热固化在坩埚舟表面,使其可以重复利用,大大降低维护成本。所述坩埚舟的四周均留设有大倒角5,方便整体嵌入设备中,避免与其他部件干涉。

上述碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟的制备方法,包括如下步骤:

(1)将沥青置于温度为195℃沥青熔化槽中脱水沉淀65h,得到中温改质沥青;

(2)分别将高纯石墨和煅烧焦破碎、筛分,即得石墨粉和煅烧焦粉,所述石墨粉的粒度等级为0.8mm,煅烧焦粉的粒度为0.075mm,备用;取所述石墨粉和煅烧焦粉,混合均匀,得到混合干料;将所述混合干料放入混捏锅,干混60min,再加入经步骤(1)制得的所述中温改质沥青,所述高纯石墨、煅烧焦和中温改质沥青的重量配比为60:16:27,湿混60min,混捏好的糊料降到室温进行晾干,将晾好的所述糊料磨成粉料,将磨好的所述粉料压制成型,先在10min内将压力由0升压至100MPa,在100MPa下保压10min;再在10min内将压力由100MPa降压至80MPa,在80MPa下保压5min;然后在10min内将压力由80MPa降压至40MPa,在40MPa下保压3min;最后在10min内将压力由40MPa降压至0MPa,制得坩埚舟毛坯;

(3)把经步骤(2)制得的所述坩埚舟毛坯置于焙烧炉中,进行焙烧,所述焙烧按如下五个阶段进行:第一阶段:在130-300℃,升温速率为3.2℃/h;第二阶段:在300-350℃,升温速率为1.8℃/h;第三阶段:在350-400℃,升温速率为1.3℃/h;第四阶段:在400-500℃,升温速率为0.9℃/h;第五阶段:在500-600℃,升温速率为1℃/h;将焙烧合格的所述坩埚舟毛坯机械加工,注意尽量不要使用油性冷却液;

(4)将经步骤(3)加工完成的所述坩埚舟毛坯放入烤炉中,在400度的高温下连续烘烤6小时,然后缓慢降温,充分释放应力,去除水分;

(5)在经步骤(4)处理后的所述坩埚舟毛坯的表面涂刷碳化硅浆料,涂敷完成后,再次放入烤炉中,在400度的高温下连续烘烤6小时,确保碳化硅充分结晶在表面,水分充分挥发;

(6)重复步骤(5)3个循坏,即得碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟。

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

- 一种碲化镉/硫化镉/硒化镉薄膜沉积用坩埚舟及其制备方法

- 一种硒化镉或硫化镉二维单晶纳米片的制备方法