一种染色均匀的PBT高弹丝的制备方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及PBT高弹丝制备方法技术领域,具体为一种染色均匀的PBT高弹丝的制备方法。

背景技术

PBT为乳白色半透明到不透明、半结晶型热塑性聚酯。具有高耐热性、可以在140℃下长期工作,韧性、耐疲劳性,自润滑、低摩擦系数,不耐强酸、强碱,能耐有机溶剂,可燃,高温下分解,而在对PBT材料中使用最为频繁的就是PBT高弹丝,PBT高弹丝具有优越的弹性回复性能和弹力稳定性,其弹性优于尼龙,其耐化学药品性好于氨纶,无需载体在常温常压下可染,且染色牢度高,尺寸稳定性好,抗起球,抗静电.,且价格远低于氨纶。

现有的PBT高弹丝在使用时常常由于其染色不够均匀而导致PBT高弹丝利用率低的问题,对此我们提出一种染色均匀的PBT高弹丝的制备方法。

发明内容

本发明的目的在于提供一种染色均匀的PBT高弹丝的制备方法,以解决上述背景技术中提出现有的PBT高弹丝在使用时常常由于其染色不够均匀而导致PBT高弹丝利用率低的问题。

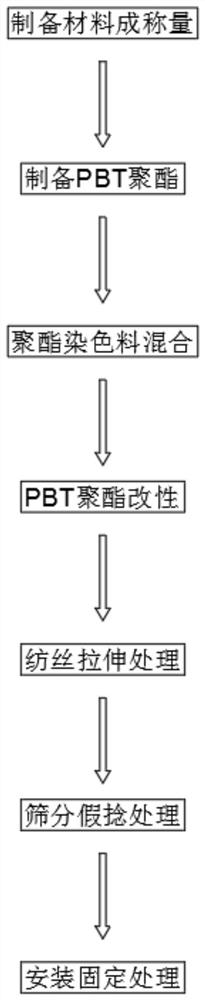

为实现上述目的,本发明提供如下技术方案:一种染色均匀的PBT高弹丝的制备方法,包括以下步骤:

步骤1:所述将制备PBT高弹丝的制备材料按质量进行称量,其中制备材料的比例分别为:PBT聚酯70%;玻璃纤维28%;阻燃剂0.8%;羟基0.4%;羧酸0.8%;

步骤2:将制作PBT聚酯的材料按步骤混合,制备出PBT聚酯;

步骤3:将PBT聚酯放置到第一加热器皿中,以高温加热PBT,让温度达到240℃~260℃,同时将染色料放置到第二加热器皿中,以高温烧灼染色料,温度达到130℃~135℃,10min后,将温度维持在110℃~120℃,进行保温;

步骤4:将所步骤3的PBT聚酯放置到搅拌罐中,再将玻璃纤维加至搅拌后的PBT聚酯中,关闭搅拌罐罐盖,进行第一次搅拌,再次打开搅拌罐罐盖,在混合后的PBT聚酯中再次加入阻燃剂,关闭搅拌罐罐盖,进行第二次搅拌;

步骤5:将步骤4中的PBT聚酯置入螺杆型纺丝机进行熔融纺丝,经冷却、平衡、卷丝、拉伸处理;

步骤6:将步骤5中的PBT聚酯进行抖动筛分处理,挑选出,再次进行干燥放置到假捻器中,经过假捻器假捻后加热变形成为螺旋圈型;

步骤7:取出螺旋圈型的PBT高弹丝,然后将包装在固定的圆形辊上,在进行颜色区分的处理,即可制备得到染色均匀的PBT高弹丝。

优选的,所述步骤2中进行PBT聚酯制作具体为:

步骤2-1:先制备处催化剂,将羟基和羧酸放置到搅拌器皿中进行搅拌,再将烷氧基钛滴加到羟基羧酸中,这时加入碱液,将其PH值控制在5~7,再静置待分层后下层清液即为耐水解钛基液体催化剂,用分液装置取出下层清液;

步骤2-2:将对苯二甲酸酯与1.4-丁二醇放置到酯化反应器皿中,在190℃~240℃且常压的条件下,再用步骤2-1制得的耐水解钛基液体催化剂催化对苯二甲酸酯和1.4-丁二醇酯化60~240min合成出PBT低脂物,PBT低聚物在30~120分钟内减压至1Pa~100Pa,温度调节至240℃~260℃缩聚60~300分钟合成PBT聚酯,将PBT聚酯放置到干燥装置中进行水分烘干。

优选的,步骤3中,所述第一次搅拌的搅拌时间为10~15min,搅拌转速为600~1000r/min,所述第二次搅拌的搅拌时间为20~35min,搅拌转速为800~1000r/min。

优选的,步骤2-1中,所述对苯二甲酸酯和1.4-丁二醇的摩尔比1:3~3.5,所述耐水解钛基液体催化剂的用量为对苯二甲酸酯的0.05%~0.1%。

优选的,步骤6中,所述干燥的温度为100℃~110℃,所述干燥的时间为30min~90min。

优选的,步骤5中,所述冷却过程的吹风温度为20℃~25℃,风速为0.4~0.6m/s,所述冷却时间为20min~60min。

优选的,步骤2-2中,所述水分烘干的温度为105℃~140℃,时间为60min~360min,料层厚度为25mm~30mm。

优选的,步骤5中,所述纺丝温度为260℃~270℃,所述PBT高弹丝平衡误差为±5%。

优选的,步骤5中,所述PBT高弹丝拉伸的温度为210℃~230℃,所述拉伸的倍率为1.4~1.6倍。

与现有技术相比,本发明的有益效果是:

1.该种染色均匀的PBT高弹丝的制备方法与现有的PBT高弹丝制备方法相比,让PBT聚酯材料在进行熔炼时与染色料进行充分的搅拌混合,同时让温度保持在保温温度,解决了现有的PBT高弹丝在使用时常常由于其染色不够均匀而导致PBT高弹丝利用率低的问题。

2.该种染色均匀的PBT高弹丝的制备方法与现有的PBT高弹丝制备方法相比,在PBT聚酯材料与染色料进行搅拌混合中同时加入了5%~8%的阻燃剂,阻燃剂的设计可以大大增加PBT高弹丝的熔点,解决了现有的PBT高弹丝在使用时常常由于熔点过低而导致燃烧起来无法正常使用的的问题。

3.该种染色均匀的PBT高弹丝的制备方法与现有的PBT高弹丝制备方法相比,配备了PBT聚酯材料与染色料进行搅拌混合中同时加入了20%~30的玻璃纤维,玻璃纤维的设计可以让PBT高弹丝的拉伸强度和弯曲强度提高,解决了现有的PBT高弹丝在使用时常常由于拉伸强度和弯曲强度过低而导致使用寿命降低的问题。

附图说明

图1为本发明的湖泊流域治理的物联网系统的原理示意图

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1:一种染色均匀的PBT高弹丝的制备方法,包括以下步骤:

步骤1:所述将制备PBT高弹丝的制备材料按质量进行称量,其中制备材料的比例分别为:PBT聚酯70%;玻璃纤维28%;阻燃剂0.8%;羟基0.4%;羧酸0.8%;

步骤2:将制作PBT聚酯的材料按步骤混合,制备出PBT聚酯;

步骤3:将PBT聚酯放置到第一加热器皿中,以高温加热PBT,让温度达到240℃,同时将染色料放置到第二加热器皿中,以高温烧灼染色料,温度达到130℃,10min后,将温度维持在110℃,进行保温;

步骤4:将所步骤3的PBT聚酯放置到搅拌罐中,再将玻璃纤维加至搅拌后的PBT聚酯中,关闭搅拌罐罐盖,进行第一次搅拌,再次打开搅拌罐罐盖,在混合后的PBT聚酯中再次加入阻燃剂,关闭搅拌罐罐盖,进行第二次搅拌;

步骤5:将步骤4中的PBT聚酯置入螺杆型纺丝机进行熔融纺丝,经冷却、平衡、卷丝、拉伸处理;

步骤6:将步骤5中的PBT聚酯进行抖动筛分处理,挑选出,再次进行干燥放置到假捻器中,经过假捻器假捻后加热变形成为螺旋圈型;

步骤7:取出螺旋圈型的PBT高弹丝,然后将包装在固定的圆形辊上,在进行颜色区分的处理,即可制备得到染色均匀的PBT高弹丝。

进一步,所述步骤2中进行PBT聚酯制作具体为:

步骤2-1:先制备处催化剂,将羟基和羧酸放置到搅拌器皿中进行搅拌,再将烷氧基钛滴加到羟基羧酸中,这时加入碱液,将其PH值控制在5,再静置待分层后下层清液即为耐水解钛基液体催化剂,用分液装置取出下层清液;

步骤2-2:将对苯二甲酸酯与1.4-丁二醇放置到酯化反应器皿中,在190℃且常压的条件下,再用步骤2-1制得的耐水解钛基液体催化剂催化对苯二甲酸酯和1.4-丁二醇酯化60min合成出PBT低脂物,PBT低聚物在30分钟内减压至1Pa,温度调节至240℃缩聚60分钟合成PBT聚酯,将PBT聚酯放置到干燥装置中进行水分烘干。

进一步,步骤3中,所述第一次搅拌的搅拌时间为10min,搅拌转速为600r/min,所述第二次搅拌的搅拌时间为20min,搅拌转速为800r/min。

进一步,步骤2-1中,所述对苯二甲酸酯和1.4-丁二醇的摩尔比1:3,所述耐水解钛基液体催化剂的用量为对苯二甲酸酯的0.05%。

进一步,步骤6中,所述干燥的温度为100℃℃,所述干燥的时间为30min。

进一步,步骤5中,所述冷却过程的吹风温度为20℃℃,风速为0.4/s,所述冷却时间为20min。

进一步,步骤2-2中,所述水分烘干的温度为105℃℃,时间为60min,料层厚度为25mm。

进一步,步骤5中,所述纺丝温度为260℃,所述PBT高弹丝平衡误差为±5%。

进一步,步骤5中,所述PBT高弹丝拉伸的温度为210℃,所述拉伸的倍率为1.4倍。

实施例2:

一种染色均匀的PBT高弹丝的制备方法,包括以下步骤:

步骤1:所述将制备PBT高弹丝的制备材料按质量进行称量,其中制备材料的比例分别为:PBT聚酯70%;玻璃纤维28%;阻燃剂0.8%;羟基0.4%;羧酸0.8%;

步骤2:将制作PBT聚酯的材料按步骤混合,制备出PBT聚酯;

步骤3:将PBT聚酯放置到第一加热器皿中,以高温加热PBT,让温度达到260℃,同时将染色料放置到第二加热器皿中,以高温烧灼染色料,温度达到135℃,10min后,将温度维持在120℃,进行保温;

步骤4:将所步骤3的PBT聚酯放置到搅拌罐中,再将玻璃纤维加至搅拌后的PBT聚酯中,关闭搅拌罐罐盖,进行第一次搅拌,再次打开搅拌罐罐盖,在混合后的PBT聚酯中再次加入阻燃剂,关闭搅拌罐罐盖,进行第二次搅拌;

步骤5:将步骤4中的PBT聚酯置入螺杆型纺丝机进行熔融纺丝,经冷却、平衡、卷丝、拉伸处理;

步骤6:将步骤5中的PBT聚酯进行抖动筛分处理,挑选出,再次进行干燥放置到假捻器中,经过假捻器假捻后加热变形成为螺旋圈型;

步骤7:取出螺旋圈型的PBT高弹丝,然后将包装在固定的圆形辊上,在进行颜色区分的处理,即可制备得到染色均匀的PBT高弹丝。

进一步,所述步骤2中进行PBT聚酯制作具体为:

步骤2-1:先制备处催化剂,将羟基和羧酸放置到搅拌器皿中进行搅拌,再将烷氧基钛滴加到羟基羧酸中,这时加入碱液,将其PH值控制在7,再静置待分层后下层清液即为耐水解钛基液体催化剂,用分液装置取出下层清液;

步骤2-2:将对苯二甲酸酯与1.4-丁二醇放置到酯化反应器皿中,在240℃且常压的条件下,再用步骤2-1制得的耐水解钛基液体催化剂催化对苯二甲酸酯和1.4-丁二醇酯化240min合成出PBT低脂物,PBT低聚物在120分钟内减压至100Pa,温度调节至260℃缩聚300分钟合成PBT聚酯,将PBT聚酯放置到干燥装置中进行水分烘干。

进一步,步骤3中,所述第一次搅拌的搅拌时间为15min,搅拌转速为1000r/min,所述第二次搅拌的搅拌时间为35min,搅拌转速为1000r/min。

进一步,步骤2-1中,所述对苯二甲酸酯和1.4-丁二醇的摩尔比1:3.5,所述耐水解钛基液体催化剂的用量为对苯二甲酸酯的0.1%。

进一步,步骤6中,所述干燥的温度为110℃,所述干燥的时间为90min。

进一步,步骤5中,所述冷却过程的吹风温度为25℃,风速为0.6m/s,所述冷却时间为60min。

进一步,步骤2-2中,所述水分烘干的温度为140℃,时间为360min,料层厚度为30mm。

进一步,步骤5中,所述纺丝温度为270℃,所述PBT高弹丝平衡误差为±5。

进一步,步骤5中,所述PBT高弹丝拉伸的温度为230℃,所述拉伸的倍率为1.6倍。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。