并联连杆机器人系统和并联连杆机器人

文献发布时间:2023-06-19 10:57:17

技术领域

公开的实施方式涉及并联连杆机器人系统和并联连杆机器人。

背景技术

在专利文献1中记载了如下的机器人系统:沿着产品输送机和容器输送机的方向配置有多台并联连杆机器人,该并联连杆机器人将由产品输送机搬运的产品移送到由容器输送机搬运的容器。

现有技术文献

专利文献

专利文献1:欧州专利申请公开第3498430号说明书

发明内容

发明要解决的课题

在上述现有技术中,可能无法稳定地拾取由产品输送机搬运的产品,期望能够提高拾取和放置作业的可靠性的机器人系统。

本发明是鉴于这种问题而完成的,其目的在于,提供能够提高拾取和放置作业的可靠性的并联连杆机器人系统和并联连杆机器人。

用于解决课题的手段

为了解决上述课题,根据本发明的一个观点,应用一种并联连杆机器人系统,所述并联连杆机器人系统具有在第1作业区域拾取工件且在第2作业区域放置工件的至少一个并联连杆机器人,所述并联连杆机器人具有:基座部;可动部,在该可动部安装有末端执行器;以及3个臂,它们分别具有以能够转动的方式与所述基座部连结的臂部,被配置成所述臂部的绕中心轴线的圆周方向的角度间隔之一小于120°,其他2个角度间隔成为彼此相等的角度,所述3个臂连结所述基座部和所述可动部,所述并联连杆机器人被配置成,位于小于所述120°的角度间隔的两端的2个所述臂比所述中心轴线靠所述第1作业区域侧,另一个所述臂比所述中心轴线靠所述第2作业区域侧。

此外,根据本发明的另一个观点,应用一种并联连杆机器人,其在第1作业区域拾取工件且在第2作业区域放置工件,其中,所述并联连杆机器人具有:基座部;可动部,在该可动部安装有末端执行器;以及3个臂,它们分别具有以能够转动的方式与所述基座部连结的臂部,被配置成所述臂部的绕中心轴线的圆周方向的角度间隔之一小于120°,其他2个角度间隔成为彼此相等的角度,所述3个臂连结所述基座部和所述可动部,所述并联连杆机器人被配置成,位于小于所述120°的角度间隔的两端的2个所述臂比所述中心轴线靠所述第1作业区域侧,另一个所述臂比所述中心轴线靠所述第2作业区域侧。

此外,根据本发明的另一个观点,应用一种并联连杆机器人,所述并联连杆机器人具有:基座部;可动部,在该可动部安装有末端执行器;3个臂,它们连结所述基座部和所述可动部;3个马达,它们配置于所述基座部的上部,分别对所述3个臂进行驱动;以及3个减速机,它们配置于所述基座部的下部,对所述3个马达的动力进行减速并分别传递到所述3个臂。

发明效果

根据本发明的并联连杆机器人系统等,能够提高拾取和放置作业的可靠性。

附图说明

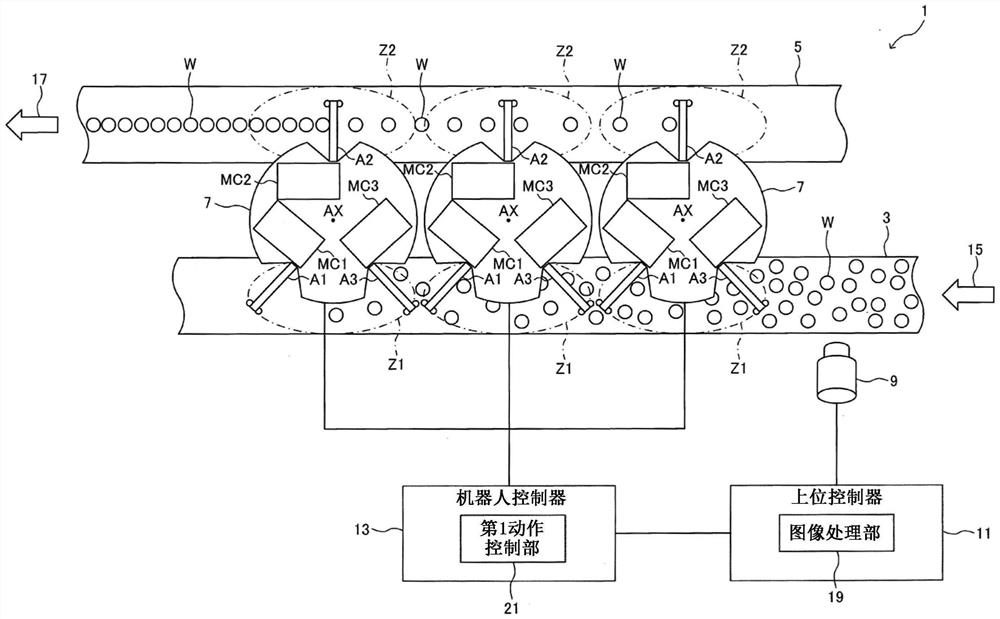

图1是示出第1实施方式的并联连杆机器人系统的结构的一例的示意图。

图2是示出第1实施方式的并联连杆机器人的结构的一例的立体图。

图3是示出第1实施方式的并联连杆机器人的结构的一例的俯视图。

图4是图3中的IV-IV截面的局部剖视图。

图5是示出第2实施方式的并联连杆机器人系统的结构的一例的示意图。

图6是示出第2实施方式的并联连杆机器人的结构的一例的立体图。

图7是示出第2实施方式的并联连杆机器人的结构的一例的俯视图。

图8是示出以使得上臂部的末端不与顶板部接触的方式对3个臂的动作进行控制的说明图。

图9是示出等间隔地配置臂的变形例的并联连杆机器人的结构的一例的俯视图。

图10是示出等间隔地配置臂且具有顶板的变形例的并联连杆机器人的结构的一例的俯视图。

图11是示出1根臂的刚性比其他2根臂的刚性强的变形例的并联连杆机器人的结构的一例的俯视图。

图12是示出机器人控制器的硬件结构例的框图。

标号说明

1:并联连杆机器人系统;1A:并联连杆机器人系统;3:第1搬运输送机(第1搬运装置);5:第2搬运输送机(第2搬运装置);7:并联连杆机器人;7A:并联连杆机器人;7B:并联连杆机器人;7C:并联连杆机器人;7D:并联连杆机器人;9:照相机;11:上位控制器;13:机器人控制器;13A:机器人控制器;19:图像处理部;21:第1动作控制部;23:基座部;25:可动部;51:开口;53:带;61:顶板部;63:基座部;65:第2动作控制部;A1、A2、A3:臂;A1U、A2U、A3U:上臂部(臂部);AX:中心轴线;M1、M2、M3:马达;R1、R2、R3:减速机;Z1:第1作业区域;Z2:第2作业区域;W:工件。

具体实施方式

<1.第1实施方式>

下面,参照附图对第1实施方式进行说明。

(1-1.并联连杆机器人系统的结构)

首先,参照图1对本实施方式的并联连杆机器人系统1的结构的一例进行说明。

如图1所示,并联连杆机器人系统1具有第1搬运输送机3、第2搬运输送机5、多个(该例子中为3台)并联连杆机器人7、照相机9、上位控制器11和机器人控制器13。

第1搬运输送机3(第1搬运装置的一例)在包含各并联连杆机器人7的第1作业区域Z1的路径中搬运工件W。通过第1搬运输送机3,工件W朝向第1作业区域Z1在箭头15的方向上被搬运。第1作业区域Z1是供各并联连杆机器人7拾取(也称为把持、吸附、保持、取出、抬起等)工件W的作业区域。

第2搬运输送机5(第2搬运装置的一例)在包含各并联连杆机器人7的第2作业区域Z2的路径中搬运工件W。通过第2搬运输送机5,工件W从第2作业区域Z2向箭头17的方向被搬运。第2作业区域Z2是供各并联连杆机器人7放置(也称为载置、处置、放下等)工件W的作业区域。第1搬运输送机3和第2搬运输送机5被配置成,彼此的搬运方向大致平行且成为相同朝向(箭头15、17的朝向)。另外,第1搬运输送机3和第2搬运输送机5也可以配置成,搬运方向成为相反的朝向。

关于工件W,只要能够通过并联连杆机器人7进行拾取和放置即可,没有特别限定。例如,能够将机械部件、电气部件、产品、商品、食品等设为工件W。

关于第1搬运输送机3和第2搬运输送机5,只要能够搬运工件W即可,没有特别限定。例如,能够使用带式输送机、辊式输送机、链式输送机等。此外,除此之外,例如也可以使用无人搬运车(AGV)、台车、货轮、传送机等输送机以外的搬运装置。

并联连杆机器人7以位于第1搬运输送机3和第2搬运输送机5的上方的方式由未图示的架台支承。并联连杆机器人7在第1作业区域Z1拾取工件W,在第2作业区域Z2放置工件W。在图1中,例如示出拾取由第1搬运输送机3在随机位置搬运的大量工件W、并以排成一列的方式放置于第2搬运输送机5的情况作为一例。另外,拾取和放置的方式不限于此。例如,还能够采取拾取由第1搬运输送机3搬运的容器中收容的工件W、并且将拾取的工件W收纳于由第2搬运输送机5搬运的容器的规定的场所(所谓的装箱)等其他各种方式。

并联连杆机器人7具有3个臂A1、A2、A3。详细情况在后面叙述,但是,关于臂A1、A2、A3的绕中心轴线AX的圆周方向的角度间隔,臂A1、A3之间为80°,臂A1、A2之间和臂A2、A3之间均成为140°(参照图3)。并联连杆机器人7被配置成,位于80°的角度间隔的两端的2个臂A1、A3位于比中心轴线AX靠第1作业区域Z1侧(即第1搬运输送机3侧)的位置,另一个臂A2位于比中心轴线AX靠第2作业区域Z2侧(即第2搬运输送机5侧)的位置。详细地讲,被配置成:臂A2的延伸设置方向与搬运输送机3、5搬运工件W的搬运方向垂直,并且各臂处于上述位置。而且,3台并联连杆机器人7以上述相同姿态(相同配置的朝向),沿着与臂A2的延伸设置方向垂直的方向(即搬运输送机3、5搬运工件W的搬运方向)并排配置。

另外,关于并联连杆机器人7的数量,根据各并联连杆机器人7的处理性能和被搬运的工件W的数量等,也可以设为3台以外的适当台数(例如2台或4台以上)。此外,如果能够利用1台并联连杆机器人7对全部工件W进行处理,则不限于多个,也可以设为1台。此外,关于并联连杆机器人7,臂A1、A3位于比中心轴线AX靠第1作业区域Z1侧的位置、且臂A2位于比中心轴线AX靠第2作业区域Z2侧的位置即可,臂A2的延伸设置方向不是必须与工件W的搬运方向垂直,也可以适当倾斜。

照相机9在第1作业区域Z1的上游侧、详细地讲为多台并联连杆机器人7中的位于最上游侧的并联连杆机器人7的第1作业区域Z1的上游侧,对由第1搬运输送机3搬运的工件W进行拍摄。

上位控制器11例如由运动控制器、个人计算机(PC)、可编程逻辑控制器(PLC)等构成。上位控制器11具有图像处理部19。图像处理部19取得照相机9进行拍摄而得到的工件W的图像,执行规定的图像分析处理,由此,取得例如与工件W的数量、位置、姿态(朝向)、形状、大小、种类等中的至少任意一方有关的信息。

机器人控制器13例如由运动控制器、个人计算机(PC)、可编程逻辑控制器(PLC)、伺服放大器等构成。机器人控制器13具有第1动作控制部21。第1动作控制部21根据图像处理部19的图像的处理结果,对各并联连杆机器人7进行控制。具体而言,第1动作控制部21根据从上位控制器11的图像处理部19接收到的信息,运算用于使并联连杆机器人7的指尖位置移动到拾取工件W的位置的针对各马达M1~M3的马达位置指令,根据该马达位置指令进行向各马达M1~M3供给的驱动电力的控制,对并联连杆机器人7的拾取动作进行控制。此外,第1动作控制部21运算用于使并联连杆机器人7的指尖位置移动到放置工件W的位置的针对各马达M1~M3的马达位置指令,根据该马达位置指令进行向各马达M1~M3供给的驱动电力的控制,对并联连杆机器人7的放置动作进行控制。

另外,机器人控制器13可以设为1个控制装置,也可以由多个控制装置构成。在设为1个控制装置的情况下,可以利用1个机器人控制器13对3台并联连杆机器人7进行统一控制。在设为多个控制装置的情况下,例如3个机器人控制器13可以分别对各并联连杆机器人7进行控制。此外,机器人控制器13和上位控制器11也可以不分体而构成为一体的控制装置。此外,也可以利用多个控制装置构成上位控制器11。

另外,在本实施方式中,说明利用第1搬运输送机3拾取工件W并将其放置于第2搬运输送机5的情况作为一例,但是,也可以在输送机以外的作业区域进行拾取或放置。例如,可以将由输送机拾取的工件W放置于工作台、输送机以外的搬运装置、进行规定的工序处理的处理装置等(第2作业区域的一例),还可以将由工作台、输送机以外的搬运装置、规定的处理装置等(第1作业区域的一例)拾取的工件W放置于输送机。此外,也可以将由工作台、输送机以外的搬运装置、规定的处理装置等拾取的工件W放置于工作台、输送机以外的搬运装置、规定的处理装置等。

此外,上述图像处理部19、第1动作控制部21等中的处理等不限于这些处理的分担的例子,例如,也可以利用更少数量的处理部(例如1个处理部)进行处理,此外,也可以利用更加细化的处理部进行处理。此外,关于机器人控制器13,也可以仅向马达M1~M3供给驱动电力的部分(逆变器等)通过实际的装置进行安装,其他功能通过后述CPU 901(参照图12)执行的程序进行安装,还可以是其一部分或全部通过ASIC(专用集成电路)、FPGA(现场可编程门阵列)、其他电路等实际的装置进行安装。

(1-2.并联连杆机器人的结构)

接着,参照图2和图3对本实施方式的并联连杆机器人7的结构的一例进行说明。

如图2所示,并联连杆机器人7具有基座部23、可动部25、3个臂A1、A2、A3和3个马达M1、M2、M3。另外,各马达M1、M2、M3分别收纳于马达壳体MC1、MC2、MC3(参照图4),在图1和图2中图示了该马达壳体MC1、MC2、MC3。

3个臂A1、A2、A3在并联连杆机器人7的绕中心轴线AX的圆周方向上以规定的角度间隔进行配置,连结基座部23和可动部25。3个马达M1、M2、M3配置于基座部23的上部,分别对臂A1、A2、A3进行驱动。在该例子中,基座部23形成为大致圆板状,在与各臂A1、A2、A3对应的位置分别形成有大致梯形状的缺口部27、29、31。通过这些缺口部27、29、31,能够将各臂A1、A2、A3的上臂部A1U、A2U、A3U的末端部的举起高度确保在基座部23的上方的范围内,能够扩大可动部25的可动范围。另外,基座部23的形状不限于圆形,例如也可以是三角形、四边形、五边形、六边形、星形等多边形的形状。此外,也可以是相对于中心轴线AX左右非对称的形状。此外,缺口部27、29、31的形状不限于梯形,例如也可以是三角形、四边形、圆弧状等。

对3个马达M1、M2、M3的动力进行减速并分别传递到3个臂A1、A2、A3的3个减速机R1、R2、R3配置于基座部23的下部。另外,各减速机R1、R2、R3分别收纳于减速机壳体RC1、RC2、RC3(参照图4),在图2中图示了该减速机壳体RC1、RC3。在该例子中,可动部25形成为大致六边形状,在下端具有安装部件33。在安装部件33安装有例如机器人手或吸盘等能够拾取和放置工件W的末端执行器(图示省略)。另外,可动部25的形状不限于六边形,例如也可以是三角形、四边形、其他多边形或圆形等。

3个臂A1、A2、A3具有相同的结构。臂A1、A2、A3分别具有以能够转动的方式与基座部23连结的上臂部A1U、A2U、A3U(臂部的一例)。详细地讲,臂A1具有与减速机R1连结的上臂部A1U、以及与上臂部A1U和可动部25连结的2个下臂部A1L。2个下臂部A1L分别通过球面轴承35a而与上臂部A1U连结,并分别通过球面轴承37a而与可动部25连结。臂A2具有与减速机R2连结的上臂部A2U、以及与上臂部A2U和可动部25连结的2个下臂部A2L。2个下臂部A2L分别通过球面轴承35b而与上臂部A2U连结,并分别通过球面轴承37b而与可动部25连结。臂A3具有与减速机R3连结的上臂部A3U、以及与上臂部A3U和可动部25连结的2个下臂部A3L。2个下臂部A3L分别通过球面轴承35c而与上臂部A3U连结,并分别通过球面轴承37c而与可动部25连结。

如图3所示,上臂部A1U、A2U、A3U是直线状的部件,沿着以中心轴线AX为中心的半径方向呈放射状分别延伸设置。臂A1、A2、A3被配置成,上臂部A1U、A2U、A3U的绕中心轴线AX的圆周方向的角度间隔之一小于120°,其他2个角度间隔成为彼此相等的角度。由此,臂A1、A2、A3被配置成,从中心轴线AX方向观察,成为大致Y字状。在本实施方式中,例如,臂A1与臂A2之间成为140°,臂A2与臂A3之间成为与上述相同的140°,臂A3与臂A1之间成为80°。

伴随着设为上述角度间隔,马达M1、M2、M3(马达壳体MC1、MC2、MC3)的配置也被优化。即,马达M2、M3(马达壳体MC2、MC3)配置于对应的臂A2、A3的圆周方向一侧,与此相对,马达M1(马达壳体MC1)配置于对应的臂A1的圆周方向另一侧。其结果是,成为这样的结构:在臂A2、A3之间配置有1台马达M3(马达壳体MC3),在臂A1、A2之间配置有2台马达M1、M2(马达壳体MC1、MC2),成为在角度间隔较小的臂A1、A3之间未配置马达。另外,即便不如上所述进行优化也能够将马达M1、M2、M3配置于基座部23上的情况下,也可以将全部马达M1、M2、M3(马达壳体MC1、MC2、MC3)以朝向一致的方式配置于对应的臂A1、A2、A3的圆周方向一侧或另一侧。

另外,小于120°的角度间隔不限于80°。即,只要是设定成臂A1、A3在与臂A2的延伸设置方向h1垂直的宽度方向h2上的从中心轴线AX伸出的伸出尺寸L和基座部23在宽度方向h2上的从中心轴线AX伸出的伸出尺寸(在该例子中为基座部23的半径R)分别大致一致的角度即可(例如110°、90°、70°等)。由此,能够抑制针对各臂A1、A2、A3的负载的平衡的降低和可动部25的尺寸的增大,并且能够减小并联连杆机器人7的宽度尺寸(上述宽度方向h2的尺寸)。

此外,球面轴承35a、35b、35c和球面轴承37a、37b、37c不限于球面接头,例如也可以是旋转接头、万向节或直进接头等。此外,各臂A1、A2、A3不限于基于2个臂部的连杆机构,也可以由具有3个以上的臂部的连杆机构构成。

(1-3.将马达的动力传递到减速机的动力传递机构)

接着,参照图4对将马达M1、M2、M3的动力分别传递到减速机R1、R2、R3的动力传递机构T1、T2、T3的结构的一例进行说明。图4是图3中的IV-IV截面的局部剖视图。另外,动力传递机构T1、T2、T3分别为相同的结构,因此,这里,对将马达M1的动力传递到减速机R1的动力传递机构T1进行说明。

如图4所示,对臂A1的上臂部A1U进行驱动的马达M1通过支承部件39固定于基座部23的上部。马达M1是旋转型的马达,在其轴41设置有驱动带轮43。这些马达M1、支承部件39、轴41、驱动带轮43等收纳于马达壳体MC1内而被覆盖。马达壳体MC1例如形成为大致长方体形状,在下方具有开口部45。马达壳体MC1以开口部45被基座部23封闭的方式,例如通过螺栓(图示省略)等固定于基座部23的上部。

对马达M1的动力进行减速并传递到臂A1的上臂部A1U的减速机R1配置于基座部23的下部。在减速机R1的输入轴47设置有从动带轮49。在马达M1的驱动带轮43和减速机R1的从动带轮49上卷绕有环状的带53,该带53贯穿插入到形成于基座部23的开口51中,马达M1的动力被传递到减速机R1。开口51形成为贯穿插入带53所需要的大小,通过开口51使马达壳体MC1的内部空间和减速机壳体RC1的内部空间连通。减速机R1在与输入轴47相反的一侧具有输出轴55,在该输出轴55连结有上臂部A1U的基端部。减速机R1、输入轴47、从动带轮49等收纳于减速机壳体RC1内而被覆盖。输出轴55贯通减速机壳体RC1的开口56而向外部突出。减速机壳体RC1具有固定减速机R1的支承部57。此外,减速机壳体RC1例如形成为大致长方体形状,在上方具有开口部59。减速机壳体RC1以开口部59被基座部23封闭的方式,例如通过螺栓(图示省略)等固定于基座部23的下部。

根据上述结构,马达M1的动力以由减速机R1对旋转速度进行减速并且增大扭矩的方式被传递到臂A1的上臂部A1U。另外,将马达M2的动力传递到减速机R2的动力传递机构T2和将马达M3的动力传递到减速机R3的动力传递机构T3也是与上述动力传递机构T1相同的结构。

另外,上述结构中减速机壳体RC1兼作为减速机R1的支承部件,但是,也可以与马达M1同样,与减速机壳体RC1分开设置支承部件。此外,也可以与减速机R1同样,构成为利用马达壳体MC1支承马达M1。

(1-4.第1实施方式的效果)

如以上说明的那样,本实施方式的并联连杆机器人系统1具有在第1作业区域Z1拾取且在第2作业区域Z2放置工件W的至少一个并联连杆机器人7,并联连杆机器人7具有:基座部23;可动部25,在该可动部25安装有末端执行器;以及3个臂A1、A2、A3,它们分别具有以能够转动的方式与基座部23连结的上臂部A1U、A2U、A3U,被配置成上臂部A1U、A2U、A3U的绕中心轴线AX的圆周方向的角度间隔之一小于120°,其他2个角度间隔成为彼此相等的角度,所述3个臂A1、A2、A3连结基座部23和可动部25,所述并联连杆机器人7被配置成,位于小于120°的角度间隔的两端的2个臂A1、A3比中心轴线AX靠第1作业区域Z1侧,另一个臂A2比中心轴线AX靠第2作业区域Z2侧。

在本实施方式中,并联连杆机器人7的3个臂A1、A2、A3的角度间隔之一小于120°,因此,与以等角度间隔(120°间隔)配置3个臂A1、A2、A3的情况相比,能够减小并联连杆机器人7的宽度尺寸(宽度方向h2的尺寸)。因此,能够实现并联连杆机器人系统1整体的小型化、省空间化。

但是,在如上所述构成的并联连杆机器人7中,位于小于120°的角度间隔的两端的2个臂A1、A3的刚性变强,但是,存在另一个臂A2的刚性减弱这样的课题。因此,在使可动部25移动到刚性较弱的1个臂A2侧的情况下,可能产生振动或由于振动而引起的位置偏移。

另一方面,在拾取和放置作业中,没有遗漏地拾取工件W是重要的,优选拾取作业的精度高于放置作业的精度。因此,在本实施方式的并联连杆机器人系统1中,以刚性较强的2个臂A1、A3位于进行拾取作业的第1作业区域Z1侧、刚性较弱的1个臂A2位于进行放置作业的第2作业区域Z2侧的方式配置并联连杆机器人7。由此,在拾取和放置作业中,能够高精度且稳定地执行重要度更高且要求精度的拾取作业。如上所述,能够实现省空间且能够提高拾取和放置作业的可靠性的并联连杆机器人系统1。

此外,在本实施方式中,特别地,至少一个并联连杆机器人7为多个(3台),多个并联连杆机器人7以2个臂A1、A3比中心轴线AX靠第1作业区域Z1侧、且另一个臂A2比中心轴线AX靠第2作业区域Z2侧的姿态,沿着与另一个臂A2的延伸设置方向h1垂直的宽度方向h2并排配置。

在本实施方式中,多个并联连杆机器人7沿着与臂A2的延伸设置方向h1垂直的宽度方向h2并排配置,因此,能够按照台数相应地大幅减小该宽度方向h2的尺寸。因此,能够使并联连杆机器人系统1整体小型化、省空间化。

此外,由于以相同姿态并排配置多个并联连杆机器人7,因此,例如与使姿态彼此不同而并排配置的情况(例如交替配置臂A1、A3比中心轴线AX靠第1作业区域Z1侧且臂A2比中心轴线AX靠第2作业区域Z2侧的机器人、以及相反地臂A1、A3比中心轴线AX靠第2作业区域Z2侧且臂A2比中心轴线AX靠第1作业区域Z1侧的机器人的情况)相比,能够将刚性较强的2个臂A1、A3始终配置于进行拾取作业的第1作业区域Z1侧。由此,能够实现省空间且能够提高拾取和放置作业的可靠性的并联连杆机器人系统1。

此外,在本实施方式中,特别地,并联连杆机器人系统1还具有第1搬运输送机3,该第1搬运输送机3在包含第1作业区域Z1的路径中搬运工件W,并联连杆机器人7被配置成,2个臂A1、A3比中心轴线AX靠第1搬运输送机3侧。

在从第1搬运输送机3拾取工件W并将其放置于其他场所的情况下,在拾取搬运中的工件W的情况下,使末端执行器追随于工件W的移动进行拾取,因此,拾取作业要求高精度。在本实施方式中,以刚性较强的2个臂A1、A3位于第1搬运输送机3侧的方式配置并联连杆机器人7。由此,能够高精度且稳定地执行由第1搬运输送机3搬运的工件W的拾取作业。

此外,在本实施方式中,特别地,并联连杆机器人系统1还具有第2搬运输送机5,该第2搬运输送机5在包含第2作业区域Z2的路径中搬运工件W,并联连杆机器人7被配置成另一个臂A2比中心轴线AX靠第2搬运输送机5侧。

在从第1搬运输送机3拾取工件W并将其放置于第2搬运输送机5的情况下,如上所述,从第1搬运输送机3拾取的拾取作业要求高精度,另一方面,多数情况下,向第2搬运输送机5放置的放置作业所要求的精度低于拾取作业。在本实施方式中,以刚性较强的2个臂A1、A3位于第1搬运输送机3侧、并且刚性较弱的1个臂A位于第2搬运输送机5侧的方式配置并联连杆机器人7。由此,能够根据拾取和放置的各作业的要求精度对并联连杆机器人7的配置的朝向进行优化,能够提高拾取和放置作业的可靠性。

此外,在本实施方式中,特别地,并联连杆机器人系统1还具有:照相机9,其在第1作业区域Z1的上游侧对由第1搬运输送机3搬运的工件W进行拍摄;图像处理部19,其对由照相机9拍摄到的图像进行处理;以及第1动作控制部21,其根据图像的处理结果对并联连杆机器人7进行控制。

根据本实施方式,能够在通过图像处理检测到由第1搬运输送机3搬运的工件W的位置等后执行拾取作业,因此,通过与使刚性较强的2个臂A1、A3位于第1搬运输送机3侧的协同作用,能够进一步提高拾取和放置作业的可靠性。此外,与使刚性较弱的1个臂A2位于第1搬运输送机3侧的情况相比,能够将图像处理所要求的处理精度抑制为较低。

此外,在本实施方式中,特别地,并联连杆机器人7具有:3个马达M1、M2、M3,它们配置于基座部23的上部,分别对3个臂A1、A2、A3进行驱动;以及3个减速机R1、R2、R3,它们配置于基座部23的下部,对3个马达M1、M2、M3的动力进行减速并分别传递到3个臂A1、A2、A3。

假设在将直接连结的马达和减速机双方配置于基座部23的下部的情况下,在进行马达更换等维护时,在马达后方需要规定的空间。因此,在并联连杆机器人7的相互之间的空间较小的情况下,很难进行维护作业,另一方面,在为了容易维护而在并联连杆机器人7的相互之间确保了空间的情况下,该空间成为死空间,导致并联连杆机器人系统1的大型化。

此外,假设在将直接连结的马达和减速机双方配置于基座部23的上部的情况下,上臂部A1U、A2U、A3U的旋转轴位于基座部23的上部,因此,旋转轴接近机器人的上端,上臂部A1U、A2U、A3U的举起高度受到限制,限制了可动部25的可动范围。此外,该情况下,为了确保上臂部A1U、A2U、A3U的可动区域,在基座部23形成较大的缺口(例如从基座部23的外周到上臂部的旋转轴附近的缺口等)。其结果是,基座部23的上部的污物或尘埃等可能经由缺口落下而附着或混入工件W。特别地,在工件W是食品等的情况下,在卫生方面是不理想的。

在本实施方式中,对马达M1、M2、M3和减速机R1、R2、R3进行分离,将马达M1、M2、M3配置于基座部23的上部,将减速机R1、R2、R3配置于基座部23的下部。由此,能够在基座部23的上部确保马达M1、M2、M3的维护空间,因此,容易进行维护作业。此外,不需要在并联连杆机器人7的相互之间设置死空间,因此,不会导致并联连杆机器人系统1的大型化。此外,上臂部A1U、A2U、A3U的旋转轴(减速机R1、R2、R3的输出轴55)位于基座部23的下部,因此,旋转轴远离机器人的上端,能够增大能够举起上臂部A1U、A2U、A3U的高度,能够扩大可动部25的可动范围。进而,不需要用于在基座部23确保上臂部A1U、A2U、A3U的可动区域的较大缺口,因此,能够抑制基座部23的上部的污物或尘埃等落下而附着或混入工件W。因此,能够提高作业区域的卫生环境。

此外,在本实施方式中,特别地,并联连杆机器人7具有带53,该带53贯穿插入到形成于基座部23的开口51,将马达M1、M2、M3的动力传递到减速机R1、R2、R3。

由此,能够通过带传递这样的简易构造实现马达M1、M2、M3和减速机R1、R2、R3的分离配置。此外,能够在可贯穿插入带53的范围内减小开口51的大小,并且,能够通过马达壳体MC1、MC2、MC3和减速机壳体RC1、RC2、RC3进行密封,因此,能够良好地维持作业区域的卫生环境。

<2.第2实施方式>

下面,参照附图对第2实施方式进行说明。

(2-1.并联连杆机器人系统的结构)

首先,参照图5对本实施方式的并联连杆机器人系统1A的结构的一例进行说明。

如图5所示,并联连杆机器人系统1A具有顶板部61,该顶板部61配置于第1作业区域Z1和第2作业区域Z2的上方,分别对3个臂A1、A2、A3进行驱动的3个马达M1、M2、M3按照每个并联连杆机器人7A固定于顶板部61的上部。顶板部61按照每个并联连杆机器人7A进行分割,兼作为各并联连杆机器人7A的基座部63。换言之,3个基座部63沿一个方向并排,由此构成1个顶板部61。基座部63具有以臂A2的延伸设置方向h1为长边、以与延伸设置方向大致垂直的宽度方向h2(工件W的搬运方向)为短边的大致长方形状。基座部63的长边的尺寸是从第1搬运输送机3的一侧的端部附近到第2搬运输送机5的另一侧的端部附近的长度。基座部63的大小成为包含可动部25的可动范围的大小,该可动部25的可动范围包括各并联连杆机器人7A的第1作业区域Z1和第2作业区域Z2。

多个(该例子中为3台)并联连杆机器人7A通过未图示的架台配置成,相邻的基座部63的长边彼此没有间隙地接触。另外,各并联连杆机器人7A只要配置成相邻的基座部63的长边彼此对置即可,也可以在基座部63的长边之间插入其他部件(例如架台的梁等)。

机器人控制器13A在所述第1动作控制部21的基础上具有第2动作控制部65。第2动作控制部65针对各并联连杆机器人7A,以使得上臂部A1U、A2U、A3U的末端不与顶板部61(基座部63)接触的方式对3个臂A1、A2、A3的动作分别进行控制。

与所述第1实施方式同样,并联连杆机器人7A在第1作业区域Z1拾取由第1搬运输送机3搬运的工件W,并将其放置于第2搬运输送机5的第2作业区域Z2。第1搬运输送机3、第2搬运输送机5、上位控制器11等与所述第1实施方式相同,因此省略说明。

(2-2.并联连杆机器人的结构)

接着,参照图6~图8对本实施方式的并联连杆机器人7A的结构的一例进行说明。

如图6所示,并联连杆机器人7A具有基座部63、可动部25、3个臂A1、A2、A3、以及3个马达M1、M2、M3。另外,与所述第1实施方式同样,各马达M1、M2、M3分别收纳于马达壳体MC1、MC2、MC3(参照图4),在图5和图6中图示了该马达壳体MC1、MC2、MC3。

3个马达M1、M2、M3(马达壳体MC1、MC2、MC3)配置于基座部63的上部,分别对臂A1、A2、A3进行驱动。如图7所示,在该例子中,基座部63形成为大致长方形状,具有比使各臂A1、A2、A3的上臂部A1U、A2U、A3U成为水平的状态大的平面尺寸。因此,如图8所示,各臂A1、A2、A3通过第2动作控制部65以如下方式对动作进行控制:使得在最大程度举起上臂部A1U、A2U、A3U时,末端与顶板部61分离规定距离D(即末端不与顶板部61接触)。另外,基座部63的形状不限于长方形,例如也可以是正方形、六边形、梯形等形状。

如图7所示,与所述第1实施方式同样,臂A1、A2、A3被配置成,上臂部A1U、A2U、A3U的绕中心轴线AX的圆周方向的角度间隔之一小于120°,另外2个角度间隔成为彼此相等的角度。例如,臂A1与臂A2之间成为140°,臂A2与臂A3之间成为与上述相同的140°,臂A3与臂A1之间成为80°。

另外,各臂A1、A2、A3的结构、将马达M1、M2、M3的动力分别传递到减速机R1、R2、R3的动力传递机构T1、T2、T3的结构等与所述第1实施方式相同,因此省略说明(图4)。

(2-3.第2实施方式的效果)

如以上说明的那样,并联连杆机器人系统1A还具有顶板部61,该顶板部61配置于第1作业区域Z1和第2作业区域Z2的上方,分别对3个臂A1、A2、A3进行驱动的3个马达M1、M2、M3按照每个并联连杆机器人7A固定于顶板部61的上部,顶板部61兼作为并联连杆机器人7A的基座部63。

在本实施方式中,能够通过顶板部61划分进行拾取和放置作业的下方空间、以及配置马达M1、M2、M3(马达壳体MC1、MC2、MC3)的上方空间。由此,能够抑制顶板部61的上方空间的污物或尘埃等落下到下方空间而附着或混入工件W,能够提高拾取和放置的作业区域的卫生环境。此外,顶板部61兼作为并联连杆机器人7A的基座部63,因此,能够抑制部件数量增大。

此外,在本实施方式中,特别地,顶板部61按照每个并联连杆机器人7A进行分割,分割后的基座部63具有以臂A2的延伸设置方向h1的边为长边、以与延伸设置方向h1大致垂直的宽度方向h2的边为短边的大致长方形状。由此,在沿着宽度尺寸被减小的方向即宽度方向h2并排配置多个并联连杆机器人7A的情况下,通过以长边相邻的方式组合长方形状的基座部63,能够容易地进行配置的朝向和定位,能够提高作业性。

此外,在本实施方式中,特别地,并联连杆机器人系统1A还具有第2动作控制部65,该第2动作控制部65以使得上臂部A1U、A2U、A3U的末端不与顶板部61接触的方式对3个臂A1、A2、A3的动作进行控制。由此,在顶板部61不需要用于确保上臂部A1U、A2U、A3U的可动区域的缺口部(所述第1实施方式中的缺口部27、29、31等),因此,能够提高顶板部61的上方空间和下方空间的划分功能。其结果是,能够进一步提高拾取和放置的作业区域的卫生环境。

<3.变形例>

另外,公开的实施方式不限于上述情况,能够在不脱离其主旨和技术思想的范围内进行各种变形。下面,对这种变形例进行说明。

例如,以上说明了如下情况:关于并联连杆机器人7(7A)的臂A1、A2、A3的绕中心轴线AX的圆周方向的角度间隔,臂A1、A3之间成为80°,臂A1、A2之间和臂A2、A3之间均成为140°。但是,在将马达M1、M2、M3和减速机R1、R2、R3分离配置于基座部23(63)的上下且同时实现维护性的提高和可动范围的扩大双方时,不需要必须将臂A1、A2、A3的角度间隔设为上述角度,例如也可以设为等间隔(120°)。

图9中示出该情况下的并联连杆机器人7B的结构的一例。如图9所示,在并联连杆机器人7B中,臂A1、A2、A3被配置成,上臂部A1U、A2U、A3U的绕中心轴线AX的圆周方向的角度间隔分别成为120°。此外,缺口部27、29、31分别形成于基座部23中的与等间隔配置的各臂A1、A2、A3对应的位置。此外,在该例子中,马达M1、M2、M3(马达壳体MC1、MC2、MC3)以朝向一致的方式配置于对应的臂A1、A2、A3的圆周方向一侧。另外,上述以外的结构与所述第1实施方式相同。在具有本变形例的并联连杆机器人7B的并联连杆机器人系统中,也能够同时实现维护性的提高和可动范围的扩大双方。

此外,同样,通过设置对进行拾取和放置作业的下方空间以及配置马达M1、M2、M3(马达壳体MC1、MC2、MC3)的上方空间进行划分的顶板部61(基座部63),能够抑制顶板部61的上方空间的污物或尘埃等落下到下方空间而附着或混入工件W,而且,不需要必须将臂A1、A2、A3的角度间隔设为上述角度(80°、140°、140°),例如也可以设为等间隔(120°)。

图10中示出该情况下的并联连杆机器人7C的结构的一例。如图10所示,在并联连杆机器人7C中,臂A1、A2、A3被配置成,上臂部A1U、A2U、A3U的绕中心轴线AX的圆周方向的角度间隔分别成为120°。此外,在该例子中,马达M1、M2、M3(马达壳体MC1、MC2、MC3)以朝向一致的方式配置于对应的臂A1、A2、A3的圆周方向一侧。另外,上述以外的结构与所述第2实施方式相同。在具有本变形例的并联连杆机器人7C的并联连杆机器人系统中,也能够抑制顶板部61(基座部63)的上方空间的污物或尘埃等落下到下方空间而附着或混入工件W,能够提高拾取和放置的作业区域的卫生环境。

此外,作为变形例,例如也可以构成为使臂A2单体的刚性高于2个臂A1、A3各自的单体的刚性。图11中示出该情况下的并联连杆机器人7D的结构的一例。如图11所示,臂A2的上臂部A2U例如比臂A1、A3的上臂部A1U、A3U粗,由此,刚性变高。同样,虽然省略图示,但是,臂A2的下臂部A2L例如比臂A1、A3的下臂部A1L、A3L粗,由此,刚性变高。另外,不是变更粗细,例如通过变更材料,也可以提高刚性。进而,臂A2的关节部(球面轴承35b、37b)例如使用刚性较高的轴承等,由此,与臂A1、A3的关节部(球面轴承35a、37a和球面轴承35c、37c)相比,刚性较高。另外,作为对刚性较高的臂A2进行驱动的马达M2,也可以使用输出(扭矩、转速)比其他马达M1、M3大的马达。通过形成为这种结构,能够减少3个臂A1、A2、A3的刚性的不平衡,能够更加稳定地执行放置作业。

<4.控制器的硬件结构例>

接着,参照图12对实现通过上述说明的CPU 901执行的程序安装的第1动作控制部21、第2动作控制部65等进行的处理的机器人控制器13、13A的硬件结构例进行说明。另外,在图12中,适当省略图示对马达M1、M2、M3供给驱动电力的功能的结构。此外,也可以设上位控制器11为相同的硬件结构。

如图12所示,机器人控制器13、13A例如具有CPU 901、ROM 903、RAM 905、ASIC或FPGA等面向特定用途构建的专用集成电路907、输入装置913、输出装置915、记录装置917、驱动器919、连接端口921以及通信装置923。这些结构经由总线909和输入输出接口911以能够相互传递信号的方式连接。

程序例如能够预先记录于ROM 903、RAM 905、例如由硬盘等构成的记录装置917等中。

此外,程序例如还能够暂时性或非暂时性(永久性)地记录于软盘等磁盘、各种CD、MO盘、DVD等光盘、半导体存储器等可移动记录介质925中。这种记录介质925还能够作为所谓打包软件来提供。该情况下,这些记录介质925中记录的程序可以由驱动器919读出,经由输入输出接口911和总线909等记录于上述记录装置917中。

此外,程序例如还能够预先记录于下载站点、其他计算机、其他记录装置等(未图示)中。该情况下,程序经由LAN或互联网等网络NW而被转送,通信装置923接收该程序。然后,通信装置923接收到的程序也可以经由输入输出接口911和总线909等记录于上述记录装置917中。

此外,程序例如还能够预先记录于适当的外部连接设备927。该情况下,程序可以经由适当的连接端口921被转送,经由输入输出接口911和总线909等记录于上述记录装置917中。

而且,CPU 901按照上述记录装置917中记录的程序执行各种处理,由此实现上述第1动作控制部21和第2动作控制部65等进行的处理。此时,CPU 901例如可以从上述记录装置917中直接读出程序并执行,也可以暂时载入到RAM 905后执行。进而,CPU 901例如在经由通信装置923、驱动器919、连接端口921接收程序的情况下,也可以直接执行接收到的程序而不将其记录于记录装置917中。

此外,CPU 901也可以根据需要,根据从例如鼠标、键盘、麦克风(未图示)等输入装置913输入的信号或信息进行各种处理。

而且,CPU 901可以从例如显示装置或声音输出装置等输出装置915输出执行了上述处理后的结果,进而,CPU 901也可以根据需要经由通信装置923或连接端口921发送该处理结果,还可以将该处理结果记录于上述记录装置917或记录介质925中。

另外,在以上的说明中,在存在“垂直”、“平行”、“平面”等记载的情况下,该记载不是严格的意思。即,这些“垂直”、“平行”、“平面”容许设计上、制造上的公差、误差,是“实质上垂直”、“实质上平行”、“实质上平面”这样的意思。

此外,在以上的说明中,在存在外观上的尺寸或大小、形状、位置等“同一”、“相同”、“相等”、“不同”等记载的情况下,该记载不是严格的意思。即,这些“同一”、“相同”、“相等”、“不同”容许设计上、制造上的公差、误差,是“实质上同一”、“实质上相同”、“实质上相等”、“实质上不同”这样的意思。

此外,除了以上已经叙述的内容以外,也可以适当组合利用上述实施方式和各变形例的方法。除此之外,虽然没有一一例示,但是,上述实施方式和各变形例能够在不脱离其主旨的范围内施加各种变更来实施。

- 并联连杆机器人、并联连杆机器人用手及并联连杆机器人系统

- 并联连杆机器人和并联连杆机器人系统