一种用于井盖制造的钢筋等距切割机

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及一种切割机,尤其涉及一种用于井盖制造的钢筋等距切割机。

背景技术

在制作下水道井盖时,为了使下水道井盖更加的结实,质量更好,需要用到钢筋,由于下水道井盖的直径比较短,而钢筋一般比较长,因此需要将钢筋切断成相同长度,现在一般是工作人员使用电锯切割机对钢筋进行切断,在切断钢筋的过程中,工作人员需要不断的按压电锯切割机,因此,工作人员手动操作会比较劳累,且容易将钢筋切的过长,造成浪费,为了避免造成浪费,工作人员会用直尺测量钢筋,然后标记出切断的位置,这样比较麻烦。

专利申请CN109571216A,公开日为2019.04.05,公开了一种下水道井盖制作用钢筋切断机,包括有底板、安装架、滚筒、支撑板、大套筒、小套筒、安装杆、大齿轮、输送辊、滑块、移动板、滚轮和竖板等,通过控制电动推杆缓慢伸长可带动砂轮缓慢向下移动,对钢筋进行切断,通过调节机构能够调节钢筋需要切断的长度,避免将钢筋切的过长造成浪费,通过挤压机构可将钢筋压住,避免钢筋移动,使得砂轮能够更好的对钢筋进行切断,通过导板的作用,能够方便工作人员将被切断钢筋取下,通过橡胶辊顺时针转动能够更加方便工作人员将被切断钢筋取下,然而该装置不能实现均匀下料,需要人工手动操作,较为不便。

因此,亟待设计一种能够均匀下料、自动推料和自动切割的用于井盖制造的钢筋等距切割机。

发明内容

为了克服人工手动切割耗时耗力、效率较低且切割不均匀的缺点,技术问题为:提供一种能够均匀下料、自动推料和自动切割的用于井盖制造的钢筋等距切割机。

技术方案为:一种用于井盖制造的钢筋等距切割机,包括有:

底座和第一固定块,底座上中部设有第一固定块;

第一固定架,底座上设有第一固定架;

推动机构,底座上设有推动机构,推动机构与第一固定块连接;

切割机构,推动机构上设有切割机构。

进一步,推动机构包括有:

推动架,底座上设有推动架,推动架与第一固定块连接;

第一滑轨,推动架上设有两根第一滑轨;

推动板,两根第一滑轨之间滑动式连接有推动板,推动板与推动架配合;

斜板,推动架上设有斜板。

进一步,切割机构包括有:

第二滑轨,推动架上设有第二滑轨;

第二转轴,推动架上转动式设有第二转轴;

转动架,第二转轴上设有转动架,转动架与第二滑轨滑动式连接;

第一弹簧,转动架与第二滑轨之间连接有第一弹簧;

第一电机,转动架上安装有第一电机;

第一转轴,转动架上转动式设有三根第一转轴,中部的第一转轴与第一电机的输出轴连接;

传动组件,中部的第一转轴与其余的两根第一转轴之间均连接有传动组件;

锯片,三根第一转轴上均设有锯片,锯片位于转动架内部。

进一步,还包括有往复机构,往复机构包括有:

第二固定架,底座上设有第二固定架,第二固定架与第一固定块连接;

第二电机,第二固定架顶部安装有第二电机;

第三转轴,第一固定块上部内侧转动式设有第三转轴,第三转轴与第二电机的输出轴连接;

缺齿轮,第三转轴上设有两个缺齿轮;

齿条,推动板底部连接有齿条,齿条与缺齿轮啮合;

第二弹簧,齿条与第一固定架之间连接有两根第二弹簧;

第一滑套,推动架上设有第一滑套;

第一滑动杆,第一滑套内部滑动式设有两根第一滑动杆;

卡块,两根第一滑动杆底部之间连接有卡块,卡块与齿条配合;

第三弹簧,两根第一滑动杆上均绕有第三弹簧,第三弹簧顶部与第一滑套连接,第三弹簧底部与卡块连接。

进一步,还包括有旋转机构,旋转机构包括有:

第二滑套,底座上设有第二滑套;

第四转轴,第二滑套与推动架之间转动式连接有第四转轴;

锥齿轮组,第四转轴上设有锥齿轮组,锥齿轮组与第三转轴连接;

转动圆盘,第四转轴上设有转动圆盘;

第五转轴,转动圆盘上转动式设有第五转轴;

第六转轴,转动架内侧转动式设有第六转轴;

摆杆,第六转轴与第五转轴之间连接有摆杆。

进一步,还包括有下拉机构,下拉机构包括有:

转动凸块,转动圆盘上设有转动凸块;

连接杆,卡块上设有两根连接杆;

下压杆,两根连接杆底部之间连接有下压杆,下压杆与第一固定块、推动架和第一固定架滑动式连接,下压杆与转动凸块配合;

第四弹簧,下压杆与底座之间连接有两根第四弹簧。

进一步,还包括有自动下料机构,自动下料机构包括有:

连接块,两根第一滑轨上部内侧均设有两块连接块;

下料盒,四块连接块之间连接有下料盒;

挡板,推动板顶部设有三块挡板。

进一步,斜板的材料为合金。

有益效果为:

1、本发明通过使推动板在第一滑轨内向前滑动,推动板移动使三根钢筋同时向前移动,切割机构再对其进行等距切割,如此操作简单方便;

2、本发明通过缺齿轮转至与齿条啮合时,缺齿轮转动使齿条向前移动,第二弹簧由初始状态变为拉伸状态,同时齿条带动推动板向前移动,进而推动钢筋向前移动,如此达到了自动推料的效果;

3、本发明通过第四转轴转动使转动圆盘转动,从而使第五转轴做圆周运动,继而使摆杆上下反复移动,摆杆移动使第五转轴转动,同时使第六转轴转动并上下反复移动,从而使转动架上下反复转动,转动架转动使锯片上下反复转动,从而进行等距切割工作,如此达到了自动切割的目的;

4、本发明通过转动凸块与下压杆配合,转动凸块使下压杆向下移动,从而使卡块向下移动,此时钢筋向前移动,待转动凸块与下压杆分开,第四弹簧使下压杆移回原位,进而辅助卡块移回原位,使得齿条和钢筋停止移动,达到了自动卡住的效果;

5、本发明通过推动板推动下料盒内最下层的钢筋向前移动,并带动挡板向前移动,此时挡板阻止下料盒内剩余的钢筋向下移动,当推动板向后移回原位时,推动板带动挡板向后移回原位,此时下料盒内剩余的钢筋由于重力向下移动,此时下料盒内最下层的钢筋位于推动架上,如此达到了均匀下料的目的。

附图说明

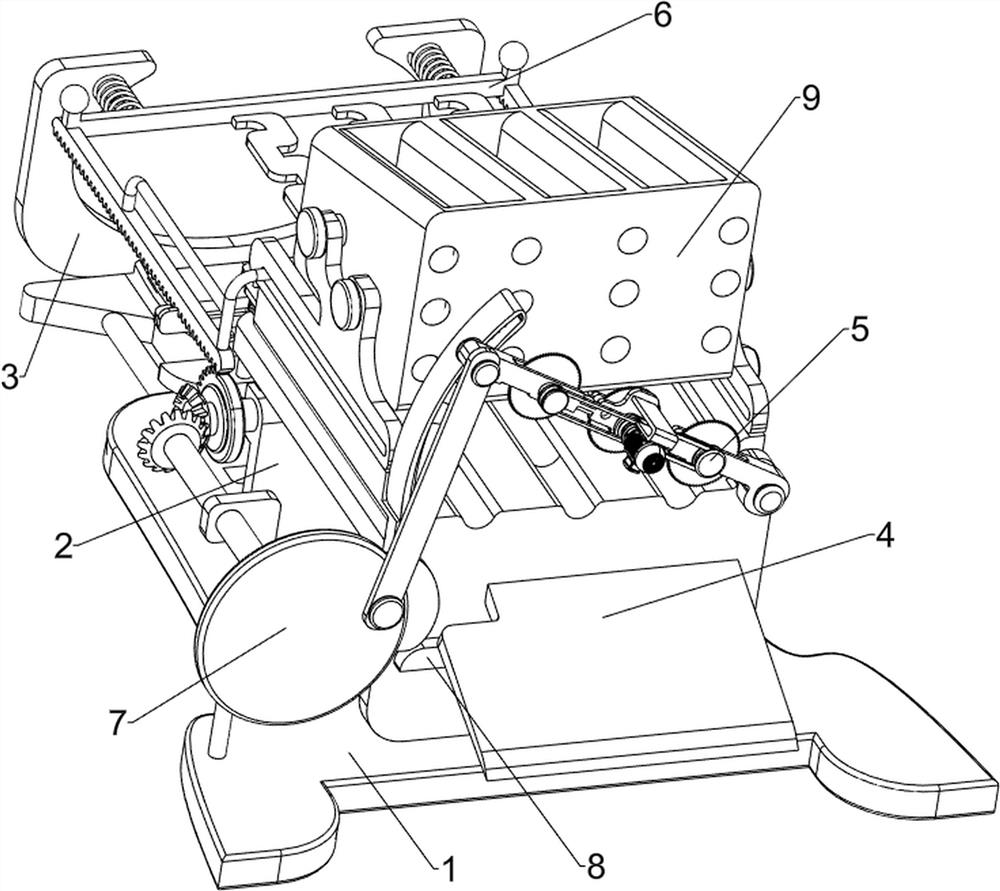

图1为本发明立体结构示意图。

图2为本发明推动机构的立体结构示意图。

图3为本发明切割机构的立体结构示意图。

图4为本发明往复机构的立体结构示意图。

图5为本发明旋转机构的立体结构示意图。

图6为本发明下拉机构的立体结构示意图。

图7为本发明自动下料机构的立体结构示意图。

图中零部件名称及序号:1_底座,2_第一固定块,3_第一固定架,4_推动机构,41_推动架,42_推动板,43_第一滑轨,44_斜板,5_切割机构,51_第二滑轨,52_第一弹簧,53_转动架,54_第一电机,55_第一转轴,56_传动组件,57_锯片,58_第二转轴,6_往复机构,61_第二固定架,62_第二电机,63_第三转轴,64_缺齿轮,65_齿条,66_第二弹簧,67_卡块,68_第一滑动杆,69_第三弹簧,610_第一滑套,7_旋转机构,71_锥齿轮组,72_第四转轴,73_第二滑套,74_转动圆盘,75_第五转轴,76_摆杆,77_第六转轴,8_下拉机构,81_转动凸块,82_下压杆,83_第四弹簧,84_连接杆,9_自动下料机构,91_下料盒,92_连接块,93_挡板。

具体实施方式

下面结合附图详细说明本发明的优选技术方案。

实施例1

一种用于井盖制造的钢筋等距切割机,如图1所示,包括有底座1、第一固定块2、第一固定架3、推动机构4和切割机构5,底座1上中部设有第一固定块2,底座1上后部设有第一固定架3,底座1上前部设有推动机构4,推动机构4与第一固定块2连接,推动机构4上设有切割机构5。

当人们需要对用于井盖制造的钢筋进行等距切割时,首先人们将三根钢筋放在推动机构4中,再使推动机构4运转,推动机构4推动三根钢筋向前移动,同时人们使切割机构5运转,当钢筋移至切割机构5中时,人们使推动机构4停止运转,进而使钢筋停止移动,人们再使切割机构5对三根钢筋进行切割,切割后等距的钢筋由于重力从推动机构4中掉落至地面上,随后人们使推动机构4继续运转,使得钢筋向前移至刚开始切割时的位置,从而对推动机构4中剩余的钢筋进行等距切割,待钢筋的等距切割工作全部完成后,人们使推动机构4和切割机构5停止运转,并使其复位,随后收集地面上切割后的钢筋,若再次使用本设备,重复上述步骤即可。

实施例2

在实施例1的基础之上,如图2和图3所示,推动机构4包括有推动架41、推动板42、第一滑轨43和斜板44,底座1上前部设有推动架41,推动架41与第一固定块2连接,推动架41顶部左右两侧均设有第一滑轨43,左右两侧的第一滑轨43之间滑动式连接有推动板42,推动板42与推动架41配合,推动架41前侧设有斜板44。

人们将三根钢筋放在推动架41内,然后手动使推动板42在第一滑轨43内向前滑动,推动板42移动使三根钢筋同时向前移动,待钢筋移至切割机构5中时,人们停止推动推动板42,使得钢筋停止移动,再使切割机构5对其进行切割,切割后等距的钢筋由于重力掉落至斜板44上,再从斜板44上滑落至地面上,随后人们继续向前推动推动板42,从而使切割机构5对剩余的钢筋进行等距切割,待钢筋的等距切割工作全部完成后,人们手动使推动板42移回原位。

切割机构5包括有第二滑轨51、第一弹簧52、转动架53、第一电机54、第一转轴55、传动组件56、锯片57和第二转轴58,推动架41顶侧前部左侧设有第二滑轨51,推动架41前侧右部上侧转动式设有第二转轴58,第二转轴58上设有转动架53,转动架53与第二滑轨51滑动式连接,转动架53顶侧左部后侧与第二滑轨51之间连接有第一弹簧52,转动架53底侧中部安装有第一电机54,转动架53前部转动式设有三根第一转轴55,中部的第一转轴55与第一电机54的输出轴连接,中部的第一转轴55与其余的两根第一转轴55之间均连接有传动组件56,三根第一转轴55上均设有锯片57,锯片57位于转动架53内部。

人们启动第一电机54,第一电机54的输出轴转动带动中部的第一转轴55转动,中部的第一转轴55转动使中部的锯片57转动,并使左右两侧的传动组件56转动,左侧的传动组件56转动带动左侧的第一转轴55转动,进而使左侧的锯片57转动,同时右侧的传动组件56转动带动右侧的第一转轴55转动,继而使右侧的锯片57转动,当钢筋移至锯片57下方时,人们手动使转动架53向下转动,同时转动架53会在第二滑轨51内向下滑动,第一弹簧52由初始状态变为拉伸状态,另外转动架53转动使第二转轴58转动,并使第一电机54和第一转轴55向下移动,第一转轴55移动使传动组件56和锯片57向下移动,随后锯片57对钢筋进行切割,切割完后,人们松开转动架53,第一弹簧52由拉伸状态复位,弹力使转动架53转回原位,进而使第一电机54和锯片57移回原位,待钢筋的等距切割工作全部完成后,人们关闭第一电机54,使得锯片57停止转动。

实施例3

在实施例2的基础之上,如图1、图4、图5、图6和图7所示,还包括有往复机构6,往复机构6包括有第二固定架61、第二电机62、第三转轴63、缺齿轮64、齿条65、第二弹簧66、卡块67、第一滑动杆68、第三弹簧69和第一滑套610,底座1上右侧中部设有第二固定架61,第二固定架61与第一固定块2连接,第二固定架61顶部安装有第二电机62,第一固定块2上部内侧转动式设有第三转轴63,第三转轴63与第二电机62的输出轴连接,第三转轴63左右两侧均设有缺齿轮64,推动板42底部左右两侧之间连接有齿条65,齿条65与缺齿轮64啮合,齿条65后部左右两侧与第一固定架3之间均连接有第二弹簧66,推动架41后部内侧设有第一滑套610,第一滑套610后部左右两侧内部均滑动式设有第一滑动杆68,左右两侧的第一滑动杆68底部之间连接有卡块67,卡块67与齿条65配合,左右两侧的第一滑动杆68上均绕有第三弹簧69,第三弹簧69顶部与第一滑套610连接,第三弹簧69底部与卡块67连接。

初始状态下,卡块67与齿条65配合,人们放好钢筋后,手动使卡块67向下移动,进而使第一滑动杆68在第一滑套610内向下滑动,第三弹簧69由初始状态变为拉伸状态,此时卡块67与齿条65分开,人们再启动第二电机62,第二电机62的输出轴转动带动第三转轴63转动,第三转轴63转动带动缺齿轮64,当缺齿轮64转至与齿条65啮合时,缺齿轮64转动使齿条65向前移动,第二弹簧66由初始状态变为拉伸状态,同时齿条65带动推动板42向前移动,进而推动钢筋向前移动,如此达到了自动推料的效果,当缺齿轮64不与齿条65啮合时,人们松开卡块67,第三弹簧69由拉伸状态复位,弹力使卡块67移回原位,进而将齿条65卡住,此时推动板42和钢筋停止移动,锯片57再对钢筋进行切割,待推动架41上的钢筋全部切割完后,人们使卡块67向下移动,第二弹簧66由拉伸状态复位,进而使齿条65和推动板42移回原位,随后松开卡块67,第三弹簧69使卡块67移回原位,待钢筋的等距切割工作全部完成后,人们关闭第二电机62,使得齿条65和推动板42不再移动。

还包括有旋转机构7,旋转机构7包括有锥齿轮组71、第四转轴72、第二滑套73、转动圆盘74、第五转轴75、摆杆76和第六转轴77,底座1上左侧前部设有第二滑套73,第二滑套73上部内侧与推动架41之间转动式连接有第四转轴72,第四转轴72后侧与第三转轴63左侧之间设有锥齿轮组71,第四转轴72前侧设有转动圆盘74,转动圆盘74前部右侧中部转动式设有第五转轴75,转动架53左部内侧转动式设有第六转轴77,第六转轴77与第五转轴75之间连接有摆杆76。

当第三转轴63转动时,第三转轴63带动锥齿轮组71转动,进而使第四转轴72转动,第四转轴72转动使转动圆盘74转动,从而使第五转轴75做圆周运动,继而使摆杆76上下反复移动,摆杆76移动使第五转轴75转动,同时使第六转轴77转动并上下反复移动,从而使转动架53上下反复转动,转动架53转动使锯片57上下反复转动,从而进行等距切割工作,如此达到了自动切割的目的。

还包括有下拉机构8,下拉机构8包括有转动凸块81、下压杆82、第四弹簧83和连接杆84,转动圆盘74右侧设有转动凸块81,卡块67后部左右两侧均设有连接杆84,左右两侧的连接杆84底部之间连接有下压杆82,下压杆82与第一固定块2、推动架41和第一固定架3滑动式连接,下压杆82与转动凸块81配合,下压杆82底部前后两侧与底座1之间均连接有第四弹簧83。

当转动圆盘74转动时,转动圆盘74使转动凸块81做圆周运动,当转动凸块81移至与下压杆82接触时,转动凸块81使下压杆82在第一固定块2内和推动架41内向下滑动,第四弹簧83由初始状态变为压缩状态,同时下压杆82移动带动连接杆84向下移动,进而使卡块67向下移动,此时缺齿轮64使齿条65向前移动,使得钢筋向前移动,当转动凸块81与下压杆82分开时,第四弹簧83由压缩状态复位,弹力使下压杆82移回原位,进而辅助卡块67移回原位,使得齿条65和钢筋停止移动,此时钢筋被切割,待钢筋的等距切割工作全部完成后,人们关闭第二电机62,此时转动凸块81停止移动,同时卡块67移回原位并卡住齿条65,人们再手动使卡块67向下移动,待齿条65向后移回原位后,松开卡块67,第三弹簧69和第四弹簧83使其移回原位。

还包括有自动下料机构9,自动下料机构9包括有下料盒91、连接块92和挡板93,左右两侧的第一滑轨43上部内侧均设有两块连接块92,四块连接块92之间连接有下料盒91,推动板42顶部设有三块挡板93。

人们在下料盒91放入一些钢筋,下料盒91内最下层的钢筋位于推动架41上,当推动板42向前移动时,推动板42推动下料盒91内最下层的钢筋向前移动,并带动挡板93向前移动,此时挡板93阻止下料盒91内剩余的钢筋向下移动,当推动板42向后移回原位时,推动板42带动挡板93向后移回原位,此时下料盒91内剩余的钢筋由于重力向下移动,此时下料盒91内最下层的钢筋位于推动架41上,如此达到了均匀下料的目的。

应当理解,以上的描述仅仅用于示例性目的,并不意味着限制本发明。本领域的技术人员将会理解,本发明的变型形式将包含在本文的权利要求的范围内。

- 一种用于井盖制造的钢筋等距切割机

- 一种用于金属制造的钢筋等距切割设备