电控变色玻璃制备方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及一种玻璃技术领域,尤其是一种电控变色玻璃制备方法。

背景技术

目前电控变色玻璃产业化过程中,电控变色产品在大面积产品器件的变色均匀性及变色周期循环寿命上还存在很多缺陷,无机变色材料主要为WO

发明内容

针对上述问题,本发明实施例提供了一种电控变色玻璃制备方法,可以提升电控变色玻璃在大面积产品器件的变色均匀性。

一方面,本发明实施例提供的一种电控变色玻璃制备方法,包括:提供基板;以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料沉积第一透明导电层至所述基板的一侧;以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为第一靶材材料,以Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物为第二靶材材料沉积第一混合变色层至所述第一透明导电层上;以H、Li、Na、K、Mg元素的一种或者至少两种的组合为靶材材料沉积第一离子导体层至所述第一辅助变色层上;以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为第三靶材材料,以Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物为第四靶材材料,沉积第二混合变色层至所述第一离子导体层上;以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料沉积第二透明导电层至所述第二混合变色层上;以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为靶材材料沉积第一子变色层至所述第二透明导电层上;以Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物为靶材材料沉积第二子变色层至所述第一子变色层上;以H、Li、Na、K、Mg元素的一种或者至少两种的组合为靶材材料沉积第二离子导体层至所述第二子变色层上;以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料沉积第三透明导电层至所述第二离子导体层上;以及以Si、Ti、Zn、Sn、Nb、Ta之一的氧化物或氮化物或氮氧化物为靶材材料沉积外层防护层至所述第二透明导电层上。

另一方面,本发明实施例提供的一种电控变色玻璃制备方法,包括:提供基板;在所述基板上形成第一透明导电层;在所述第一透明导电层上形成第一混合变色层;在所述第一混合变色层上形成第一离子导体层;在所述第一离子导体层上形成第二混合变色层;在所述第二混合变色层上形成第二透明导电层;在所述第二透明导电层上形成复合变色层;在所述第二子变色层上形成第二离子导体层;在所述二离子导体层上形成第三透明导电层;以及在所述第三透明导电层上形成外防护层。

在本发明的一个实施例中,所述在所述基板上形成第一透明导电层包括:将所述基板升温至280-300℃;以及以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料,在真空溅射气压为1.0E

在本发明的一个实施例中,所述在所述第一透明导电层上形成第一混合变色层具体为:以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为第一靶材材料,以Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物为第二靶材材料,在真空溅射气压为1.0E

在本发明的一个实施例中,形成所述第二混合变色层的靶材材料与形成所述第一混合变色层的靶材材料相同。

在本发明的一个实施例中,所述复合变色层包括第一子变色层和第二子变色层;所述在所述第二透明导电层上形成复合变色层包括:以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为靶材材料,在真空溅射气压为1.0E

在本发明的一个实施例中,所述在所述复合变色层上形成第二离子导体层具体为:以H、Li、Na、K、Mg元素的一种或者至少两种的组合为靶材材料,在真空溅射气压为1.0E

在本发明的一个实施例中,形成所述第一离子导体层的靶材材料与形成所述第二离子导体层的靶材材料相同。

在本发明的一个实施例中,所述在所述第二离子导体层上形成第三透明导电层具体为:以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料,在真空溅射气压为1.0E

在本发明的一个实施例中,所述在所述第三透明导电层上形成外层防护层具体为:以Si、Ti、Zn、Sn、Nb、Ta之一的氧化物或氮化物或氮氧化物为靶材材料,在真空溅射气压为1.0E-3~9.0E-3mbar条件下沉积所述外层防护层至所述第三透明导电层上。

上述一个或多个技术方案可以具有如下优点或有益效果:本发明实施例提供的电控变色玻璃制备方法制备出的具有双混合变色层与复合变色层相结合的特定膜层结构电控变色玻璃的大面积颜色均匀性更好,且简化了生产工艺,降低了生产成本,提高了生产效率。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明实施例提供的一种电控变色玻璃的结构示意图。

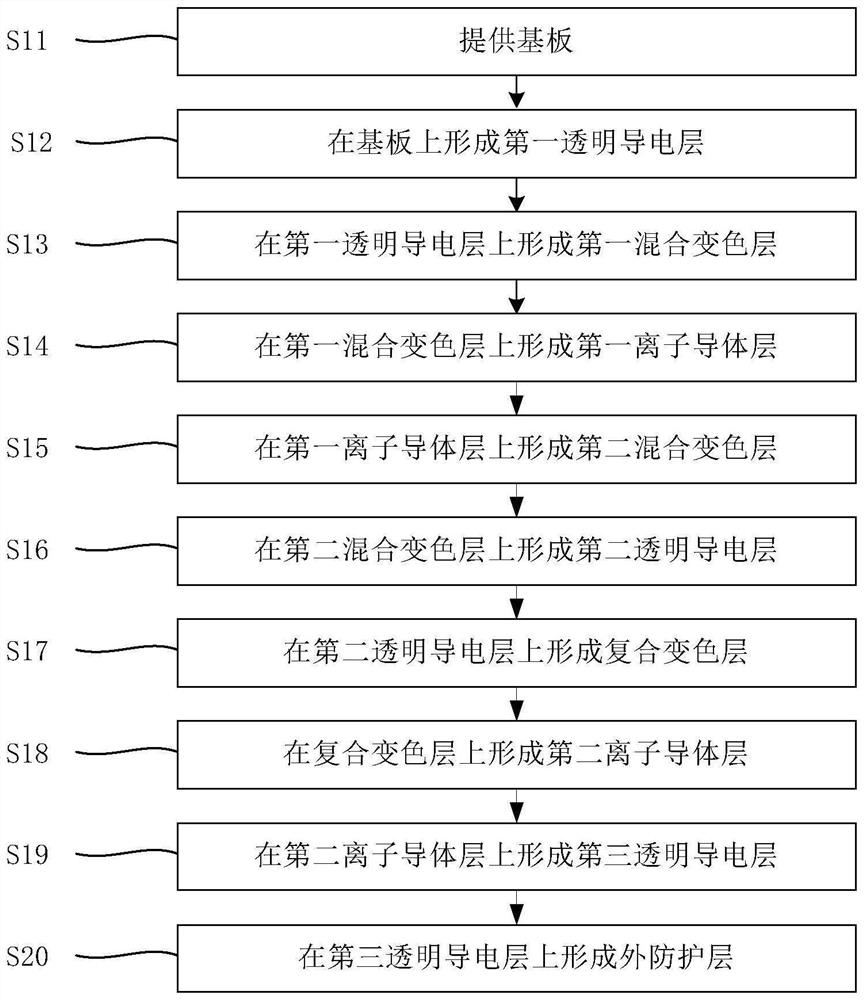

图2为本发明实施例提供的一种电控变色玻璃制备方法的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明护的范围。

如图1所示,本发明一实施例提供了一种电控变色玻璃600。电控变色玻璃600包括基板10,以及在基本10的同一侧依次形成的第一透明导电层11、第二混合变色层12、第一离子导体层13、第一混合变色层14、第二透明导电层21、复合变色层20、第二离子导体层24、第三透明导电层30以及外防护层40。

本发明实施例提供的电控变色玻璃采用双混合变色层+复合变色层的特定膜层结构可根据环境变化主动调节节能参数,提升电控变色产品在大面积产品器件的变色均匀性。

具体地,基板10可例如为玻璃基板或其它具有类似功能的基板。具体地,玻璃基板例如为浮法玻璃、超白玻璃、高铝玻璃、中铝玻璃材等。基板10的厚度范围可例如为0.05-25mm。

第一透明导电层11、第二透明导电层21和第三透明导电层30的材料分别为无机变色材料。无机变色材料选自于FTO(氟硅氧化物)、ITO(铟锡氧化物)、IGZO(铟镓锌氧化物)、AZO(铝锌氧化物)、GZO(镓锌氧化物)、Ag中的一种或至少两种的组合。此处的至少两种的组合可例如为两者组合比如AZO和GZO,或其中三者组合比如FTO、ITO、GZO,甚至更多种的组合等。优选地,第一透明导电层11、第二透明导电层21、第三透明导电层30中至少两种的材料相同。第一透明导电层11、第二透明导电层21的厚度范围分别为1-1100nm。第三透明导电层30的厚度范围为10-1000nm。优选地,第一透明导电层11、第二透明导电层21的厚度、第三透明导电层30的厚度范围分别为10-300nm。进一步优选地,第一透明导电层11、第二透明导电层21的厚度、第三透明导电层30的厚度相等。

第一混合变色层12的材料为无机变色材料。具体地,第一混合变色层12的材料例如包括第一变色材料和第二变色材料。其中,第一变色材料选自于W、Mo、Nb、Ti、Ta中至少两种组合的氧化物,例如W、Mo、Nb、Ti、Ta中任意两者组合的氧化物比如WMoOx、WNbOx,或者三者组合的氧化物WMoTiOx、WNbTaOx,甚至更多种的组合的氧化物。第二变色材料选自于Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物,具体地可以为Ni、V、Co、Ir、Fe、Mn中两种的组合的氧化物比如NiVOx、NiCoOx、NiIrOx、NiFeOx,或者三种的组合的氧化物,甚至更多种的组合的氧化物。氧化物的化学计量比,可以是足氧也可以是不足氧的化学计量比。第一混合变色层12的厚度范围为30nm-500nm。

第二混合变色层14的材料例如包括第三变色材料和第四变色材料,其中,第三变色材料选自于W、Mo、Nb、Ti、Ta中至少两种组合的氧化物,例如W、Mo、Nb、Ti、Ta中任意两者组合的氧化物比如WMoOx、WNbOx,或者三者组合的氧化物WMoTiOx、WNbTaOx,甚至更多种的组合的氧化物;第四变色材料选自于Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物,具体地可以为Ni、V、Co、Ir、Fe、Mn中两种的组合的氧化物比如NiVOx、NiCoOx、NiIrOx、NiFeOx,或者三种的组合的氧化物,甚至更多种的组合的氧化物。氧化物的化学计量比,可以是足氧也可以是不足氧的化学计量比。第二混合变色层14的厚度范围为20nm-500nm。

优选地,第一混合变色层12与第二混合变色层14的材料相同。第一混合变色层12与第二混合变色层14的厚度相等。

另外,复合变色层20包括第一子变色层22、第二子变色层23。

第一子变色层22为主变色功能层,其材料分别为无机变色材料,例如选自于W、Mo、Nb、Ti、Ta中至少两种元素组合的氧化物,比如W、Mo、Nb、Ti、Ta中任意两者组合的氧化物比如WMoOx、WNbOx,或者三者组合的氧化物WMoTiOx、WNbTaOx,甚至更多种的组合的氧化物。氧化物的化学计量比,可以是足氧也可以是不足氧的化学计量比。第一子变色层22的厚度范围分别为30-500nm。优选地,第一混合变色层12、第一子变色层22的厚度相等。

第二子变色层23为辅变色功能层,其材料选自于Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物。具体地,第二子变色层23的材料可例如为Ni、V、Co、Ir、Fe、Mn中两种的组合的氧化物比如NiVOx、NiCoOx、NiIrOx、NiFeOx,或者三种的组合的氧化物,甚至更多种的组合的氧化物。氧化物的化学计量比,可以是足氧也可以是不足氧的化学计量比。第二子变色层23的厚度范围为20nm-500nm。优选地,第二混合变色层14、第二子变色层23的厚度相等。

第一离子导体层13、第二离子导体层24的材料分别选自于H、Li、Na、K、Mg中的一种或者至少两种的组合,例如包括其中的两者组合比如Li、Na,三者组合比如Na、K、Mg,甚至更多的组合等。优选地,第一离子导体层13、第二离子导体层24的材料相同。第一离子导体层13、第二离子导体层24的厚度范围分别为10nm-100nm。优选地,第一离子导体层13、第二离子导体层24的厚度相等。

外防护层40的材料选自于Si、Ti、Zn、Sn、Nb、Ta中之一的氧化物或氮化物或氮氧化物。举例来说,外防护层40的材料为Si

此外,本发明实施例还提供了一种电控变色玻璃制备方法,例如用于制备前述的电控变色玻璃600。如图2所示,电控变色玻璃制备方法例如包括步骤:

S11:提供基板。

S12:在基板上形成第一透明导电层。具体地,将基板升温至预设温度,所述预设温度的范围例如280-300℃,以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料,在预设真空溅射气压下沉积得到第一透明导电层。预设真空溅射气压例如为1.0E

S13:在第一透明导电层上形成第一混合变色层。具体地,以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为第一靶材材料,以Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物为第二靶材材料,将第一靶材材料和第二靶材材料置于预设真空溅射气压条件下沉积得到第一混合变色层。优选地,第一混合变色层也可以同时采用多个靶位形成,以获得膜层间更好的结合力。

S14:在第一混合变色层上形成第一离子导体层。以H、Li、Na、K、Mg元素的一种或者至少两种的组合为靶材材料,并将靶材材料置于预设真空溅射气压条件下沉积得到第一离子导体层。优选地,第一离子导体层也可以同时采用多个靶位形成,以获得膜层间更好的结合力。

S15:在第一离子导体层上形成第二混合变色层。以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为第三靶材材料,以Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物为第四靶材材料,将第三靶材材料和第四靶材材料置于预设真空溅射气压下沉积,得到第二混合变色层。优选地,第二混合变色层也可以同时采用多个靶位形成,如此可以获得膜层间更好的结合力。

S16:在第二混合变色层上形成第二透明导电层。具体地,以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料,将靶材材料置于预设真空溅射气压条件下沉积得到第二透明导电层。优选的,第二透明导电层也可以是预先制备好的导电膜层。这样可以达到膜层间更好的折射率匹配。

S17:在第二透明导电层上形成复合变色层。具体地,以W、Mo、Nb、Ti、Ta中至少两种组合的氧化物为靶材材料,将靶材材料置于预设真空溅射气压下沉积,得到第一子变色层;再以Ni、V、Co、Ir、Fe、Mn中至少两种组合的氧化物为靶材材料,将靶材材料置于预设真空溅射气压条件下沉积得到第二子变色层。优选地,第一子变色层和/或第二子变色层也可以分别同时采用多个靶位形成,如此可以获得膜层间更好的结合力。

S18:在复合变色层上形成第二离子导体层。以H、Li、Na、K、Mg元素的一种或者至少两种的组合为靶材材料,并将靶材材料置于预设真空溅射气压条件下沉积得到第二离子导体层。优选地,第二离子导体层也可以同时采用多个靶位形成,以获得膜层间更好的结合力。

S19:在第二离子导体层上形成第三透明导电层。以FTO、ITO、IGZO、AZO、GZO、Ag中的一种或至少两种的组合为靶材材料,将靶材材料置于预设真空溅射气压下沉积得到第三透明导电层。优选的,第三透明导电层也可以是预先制备好的导电膜层。这样可以达到膜层间更好的折射率匹配。

S20:在第三透明导电层上形成外防护层。以Si、Ti、Zn、Sn、Nb、Ta之一的氧化物或氮化物或氮氧化物为靶材材料,并将靶材材料置于预设真空溅射气压下沉积得到外防护层。优选地,外防护层也可以同时采用多个靶位形成,以获得膜层间更好的结合力。

此外,本发明实施例提供的电控变色玻璃制备方法还可以包括热处理步骤。具体地,进行真空热处理及退火工艺,热处理温度例如为300-600℃,热处理时间例如为5-120min。

进步一地,本发明实施例提供的电控变色玻璃制备方法还可以包括预真空过渡并接电极,完成电控变色玻璃的制备。其可采用现有技术中的方法完成预真空过渡并接电极,此处不再赘述。

下面通过一个具体实施例详细说明电控变色玻璃的制备过程。

【具体实施例】

一种电控变色玻璃,其膜层结构由基板向外依次是:基板/ITO(150nm)/WNbOx+NiVOx(200nm)/Li(40nm)/WMoOx+NiCoOx(80nm)/ITO(150nm)/WMoOx(200nm)/NiVOx(80nm)/Li(40nm)/ITO(120nm)/Si3N4(20nm)。

制备这种电控变色玻璃的过程依次是:

(1)基板清洗干净并吹干,激光刻线,再清洗吹干,置于真空溅射区;

(2)在基板上采用磁控溅射的方式沉积ITO层,所用靶材为ITO旋转靶,电源为直流、或频率为2000-40000Hz的中频电源,功率为1~30KW,工艺气体为氩气,在温度为290℃的温度下沉积;

(3)在ITO层上面采用磁控溅射的方式沉积WNbOx+NiVOx层,所用第一靶材为金属WMo平面靶,第二靶材为金属NiV平面靶,电源为直流电源,功率为1~30KW,工艺气体为纯氩气及氧气的混合气体,沉积后升温致550℃进入下一镀膜区域;

(4)在NiVOx层上采用磁控溅射的方式沉积Li层,所用靶材为Li旋转靶,电源为中频或直流电源,功率为1~30KW,工艺气体为氩气,在温度为550℃的温度下沉积;

(5)在Li层上面采用磁控溅射的方式沉积WMoOx+NiCoOx层,所用第三靶材为金属WMo平面靶,第四靶材为金属NiCo平面靶,电源为直流电源,功率为1~30KW,工艺气体为纯氩气及氧气的混合气体,在相应温度下沉积后升温致550摄氏度进入下一镀膜区域;

(6)在WMoOx层上采用磁控溅射的方式沉积ITO层,所用靶材为ITO旋转靶,电源为直流或中频电源,功率为1~30KW,工艺气体为氩气,在温度为290℃的温度下沉积;

(7)在ITO层上面采用磁控溅射的方式沉积WMoOx层,所用靶材为金属WMo平面靶,电源为直流电源,功率为1~30KW,工艺气体为纯氩气及氧气的混合气体,沉积后升温致550℃进入下一镀膜区域;

(8)在WMoOx层上面采用磁控溅射的方式沉积NiVOx层,所用靶材为金属NiV平面靶,电源为直流电源,功率为1~30KW,工艺气体为纯氩气及氧气的混合气体,在相应温度下沉积后升温致550℃进入下一镀膜区域;

(9)在NiVOx层上采用磁控溅射的方式沉积Li层,所用靶材为Li旋转靶,电源为中频或直流电源,功率为1~30KW,工艺气体为氩气,在温度为550℃的温度下沉积;

(10)在Li层上采用磁控溅射的方式沉积ITO层,所用靶材为ITO旋转靶,电源为直流或中频电源,功率为1~30KW,工艺气体为氩气,在温度为290℃的温度下沉积;

(11)在ITO层上采用磁控溅射的方式沉积Si

(12)退火工艺,激光划刻工艺、布电极及接线,测试、合片工艺。

综上所述,本发明实施例提供的电控变色玻璃采用双混合变色层+复合变色层的特定膜层结构,可根据环境变化主动调节节能参数,通过电控系统的调整配合可提升电控变色玻璃在大面积产品器件的变色均匀性,且颜色更为丰富、颜色坐标区域更广泛。另外,本发明实施例提供的电控变色玻璃制备方法采用磁控反应溅射沉积法形成各膜层,避免了生产过程中多次进出镀膜设备,简化了生产工艺,从而还可降低生产成本,提高生产效率,并且生产出具有变色层+辅助变色层与变色层+辅助变色层相结合的特定膜层结构的电控变色玻璃的颜色更为稳定,大面积颜色均匀性更好,一次激励变色后颜色保持的时间更长,其可广泛应用于各种场合。此外,与现有技术相比,本发明实施例提供的电控变色玻璃着色效率更高,变色速度提升较大,从全透明态到全着色态,变色速度由原来的10-20分钟,降低到3-6分钟。而且,该玻璃全着色颜色更深,可见光透过率可以调整到0.5%以下,对比度更好。

此外,可以理解的是,前述各个实施例仅为本发明的示例性说明,在技术特征不冲突、结构不矛盾、不违背本发明的发明目的前提下,各个实施例的技术方案可以任意组合、搭配使用。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 电控变色玻璃及其制备方法

- 电控变色玻璃制备方法