一种环己烯制备甲基环戊烷的装置及工艺

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及化工领域,特别涉及一种环己烯制备甲基环戊烷的装置及工艺。

背景技术

甲基环戊烷是一种有机化合物,常温常压下为无色透明液体。主要用作试剂及化工合成原料。

目前工业生产甲基环戊烷主要是炼化工业中C

因此,如何设计一种工艺简单、反应温和的甲基环戊烷的生产方法,是本领域技术人员亟待解决的问题。

发明内容

本发明的目的之一是针对现有技术的不足,提供一种环己烯制备甲基环戊烷的装置,其结构简单、操作方法,可利用来源广泛的环己烯制备甲基环戊烷,有效满足企业的实际需求。

本发明的目的之二是在上述装置的基础上,提供一种制备甲基环戊烷的工艺,其反应路线简单,使用的催化剂廉价易得,在保证转化率的基础上,具有反应条件温和、反应产物容易分离的优势,且反应过程中不产生“三废”,环境友好度高。

实现本发明目的之一的技术方案是:一种环己烯制备甲基环戊烷的装置,包括至少一个环己烯反应器、至少一个精馏塔、至少一个加氢反应器,所述环己烯反应器中设置搅拌器,环己烯反应器的进料口用于与环己烯源相连,所述环己烯反应器的排料口通过排料管与精馏塔相连,该排料管上设有第一阀门,所述精馏塔的塔顶排料口经冷凝器、回流管与所述精馏塔的回流口相连,该回流管上设置回流泵,回流管上设置第二阀门,且位于回流泵的下游,所述加氢反应器的液相进料口通过进料管与回流管相连,位于回流泵和第二阀门之间,进料管上设置第三阀门,所述加氢反应器的气相进料口位于加氢反应器的顶部,用于与氢气源相连,加氢反应器的排料口位于加氢反应器的底部。

进一步的,所述精馏塔采用并联和/或串联的方式相连。

进一步的,所述精馏塔的塔底排料口经过循环管路与环己烯反应器的进料口相连,该循环管路上设置循环泵。

进一步的,所述循环管路上设置第四阀门,位于循环泵的下游。

优选的,所述回流管上设置回流罐,位于回流泵的上游。

实现本发明目的之二的技术方案是,采用任一上述装置制备甲基环戊烷的方法,包括以下步骤:

1)取环己烯、分子筛催化剂,在环己烯反应器中反应,得到含有分子筛催化剂、环己烯、甲基环戊烯的混合物料,反应温度为100-160℃,压力为0.3-0.8MPa;

2)步骤1)得到的混合物料排至精馏塔,控制精馏塔的塔顶温度为35-55℃,塔釜温度为60-80℃,控制第二阀门、第三阀门的开度,使精馏塔的回流比为10-20,分离得到甲基环戊烯经进料管进入加氢反应器;

3)通过气相进料口向加氢反应器中加氢,甲基环戊烯在加氢催化剂作用下,与氢反应,得到甲基环戊烷,从加氢反应器的底部排出,反应温度为100-180℃,压力为1-2MPa。

7.根据权利要求6所述的方法,其特征在于,步骤1)所述分子筛催化剂的颗粒尺寸为1-5um,分子筛催化剂的Si/Al摩尔比为20-40,催化剂在反应器中的装填系数为0.25-0.4

8.根据权利要求6所述的方法,其特征在于,步骤1)所述反应温度为110-130℃,压力为0.4-0.6MPa

9.根据权利要求6所述的方法,其特征在于,步骤2)所述精馏塔的塔顶温度为40-50℃,塔釜温度为65-75℃,精馏塔的回流比为10-15。

10.根据权利要求6所述的方法,其特征在于,步骤3)所述加氢催化剂为Ni,所述氢和甲基环戊烯的摩尔比为1-2,所述反应温度为120-160℃,压力为1.2-1.8MPa。

采用上述技术方案具有以下有益效果:

1、环己烯制备甲基环戊烷的装置包括至少一个环己烯反应器、至少一个精馏塔、至少一个加氢反应器,其中,环己烯反应器用于使加入的环己烯在分子筛催化剂的作用下反应异构化反应,生成甲基环戊烯,精馏塔用于分离得到甲基环戊烯,加氢反应器用于使加入的甲基环戊烯在加氢催化剂作用下与氢气反应,生成甲基环戊烷。所述环己烯反应器中设置搅拌器,环己烯反应器的进料口用于与环己烯源相连,保证原料环己烯与分子筛催化剂混合均匀。所述环己烯反应器的排料口通过排料管与精馏塔相连,该排料管上设有第一阀门,用于向精馏塔中排入生成的混合物。所述精馏塔的塔顶排料口经冷凝器、回流管与所述精馏塔的回流口相连,该回流管上设置回流泵,回流管上设置第二阀门,且位于回流泵的下游,在精馏塔分离得到的汽相甲基环戊烷经冷凝为液态后,一部分回流,可有效提高分离得到的汽相甲基环戊烷的纯度。所述加氢反应器的液相进料口通过进料管与回流管相连,位于回流泵和第二阀门之间,进料管上设置第三阀门,通过控制第二阀门、第三阀门的开度,实现控制回流比的目的。所述加氢反应器的气相进料口位于加氢反应器的顶部,用于与氢气源相连,加氢反应器的排料口位于加氢反应器的底部,进入加氢反应器的液态甲基环戊烷与气态的氢气在加氢催化剂的作用下,反应生成目标产物甲基环戊烷,从加氢反应器的底部排出,避免排出氢气,在得到目标产物的基础上,可有效保证生产安全。

2、精馏塔的塔底排料口经过循环管路与环己烯反应器的进料口相连,该循环管路上设置循环泵,精馏塔的塔底为含有环己烯和分子筛催化剂的混合物,通过循环管路将混合物打入环己烯反应器,可循环生成甲基环戊烯,充分利用环己烯原料,有效降低企业合成甲基环戊烷的成本。

3、回流管上设置回流罐,位于回流泵的上游,回流罐用于缓冲、减速、收集冷凝器排出的液相甲基环戊烯,使回流至精馏塔、排至加氢反应器的液相甲基环戊烯流量稳定,保证精馏塔的分离精度以及加氢反应器的进料精度,进而保证分离的甲基环戊烯的纯度以及加氢反应器的转化率。

4、本发明利用环己烯制备甲基环戊烷的工艺,先利用分子筛催化剂使环己烯发生异构化反应,得到甲基环戊烯,再利用加氢催化剂合成得到目标产品甲基环戊烷,反应路线简单、催化剂廉价易得,可有效降低企业生产甲基环戊烷的成本。

5、本发明制备方法利用环己烯生成中间产物甲基环戊烯,其反应温度为100-160℃,反应压力为0.3-0.8MPa,若温度低于100℃,反应转化率将显著降低,甚至不反应。若温度高于160℃,反应将倾向于环己烯的双分子自聚合反应,而非分子重排。分子筛催化剂价廉易得,反应条件温和,得到的混合物排至精馏塔进行减压蒸馏,固相-液相极易分离,液相中的未反应环己烯与中间产物甲基环戊烯容易分离,可分离得到高纯度的甲基环戊烯中间产物(纯度≥93%),保证下游合成目标产物的纯度。

6、本发明制备方法利用得到的甲基环戊烯在加氢催化剂作用下与氢气反应得到目标产物甲基环戊烷,其反应温度为100-180℃,反应压力为1-2MPa,若温度低于100℃,反应转化率将显著降低,甚至不反应。若温度高于180℃,反应将倾向于甲基环戊烯的开链加氢反应,最终生成甲基戊烷,而非环内加氢生成甲基环戊烷。加氢催化剂价廉易得,反应条件温和,反应得到的产物直接从加氢反应器的底部排出,容易分离。整个反应过程中不产生“三废”,未反应的原料或中间产物可循环进行反应,整体的转化率高。

经申请人试验验证,本发明利用环己烯制备中间产物(甲基环戊烯)的转化率为10%,中间产物(甲基环戊烯)制备甲基环戊烷的转化率可达到100%,得到的甲基环戊烷的纯度达到95%以上。

下面结合附图和具体实施方式作进一步的说明。

附图说明

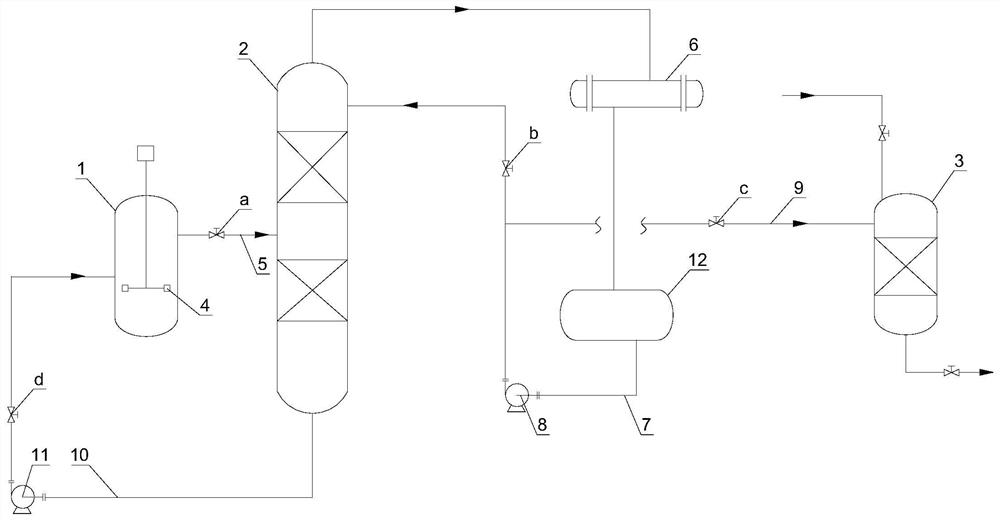

图1为本发明的结构示意图;

附图中,1为环己烯反应器,2为精馏塔,3为加氢反应器,4为搅拌器,5为排料管,6为冷凝器,7为回流管,8为回流泵,9为进料管,10为循环管路,11为循环泵,12为回流罐,a为第一阀门,b为第二阀门,c为第三阀门,d为第四阀门。

具体实施方式

本发明中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

实施例1

参见图1,环己烯制备甲基环戊烷的装置包括一个环己烯反应器1、一个精馏塔2、一个加氢反应器3,可根据实际需求,环己烯反应器的数量为多个,通常为并联设置,精馏塔的数量可设置为多个,可以采用并联和/或串联的方式相连,加氢反应器的数量也可设置为多个,通常为并联设置。所述环己烯反应器1中设置搅拌器4,环己烯反应器1的进料口用于与环己烯源相连,本实施例中,环己烯反应器的进料口设置在反应器的侧壁中下部。所述环己烯反应器1的排料口通过排料管5与精馏塔2相连,该排料管5上设有第一阀门a,本实施例中,环己烯反应器的排料口设置在反应器的侧壁中上部,如此可减少分子筛催化剂的流失量,保证反应充分进行。所述精馏塔2的塔顶排料口经冷凝器6、回流管7与所述精馏塔2的回流口相连,该回流管7上设置回流泵8,回流管7上设置第二阀门b,且位于回流泵8的下游,为了稳定分离得到的液态的中间产物,在回流管7上设置回流罐12,位于回流泵8的上游,为了充分利用未反应的环己烯原料,精馏塔2的塔底排料口经过循环管路10与环己烯反应器1的进料口相连,该循环管路10上设置循环泵11,循环管路10上设置第四阀门d,位于循环泵11的下游。所述加氢反应器3的液相进料口通过进料管9与回流管7相连,位于回流泵8和第二阀门b之间,进料管9上设置第三阀门c。所述加氢反应器3的气相进料口位于加氢反应器3的顶部,用于与氢气源相连,加氢反应器3的排料口位于加氢反应器3的底部。

实施例2

采用实施例1的装置制备甲基环戊烷,包括以下步骤:

1)取原料环己烯(环己烯纯度99%wt)、分子筛催化剂(控制体积浓度0.25),加入环己烯反应器中,环己烯反应器的内空容积为200m

2)步骤1)得到的混合物料排至精馏塔,控制精馏塔的塔顶温度为35-37℃,塔釜温度为60-63℃,控制第二阀门、第三阀门的开度,分离得到甲基环戊烯经过冷凝器冷凝为液态后,进入缓冲罐,缓冲、减速、收集后,在回流泵驱动下,部分液态的甲基环戊烯回流至精馏塔,部分液态的甲基环戊烯经进料管进入加氢反应器,流量为9-9.5m

3)通过气相进料口向加氢反应器中加氢,氢气纯度≥99.9%,流量为2000Nm

经申请人验证,环己烯制备中间产物(甲基环戊烯)的转化率为9%,甲基环戊烷的转化率为100%,得到的甲基环戊烷的纯度为95-95.5%。

实施例3

采用实施例1的装置制备甲基环戊烷,包括以下步骤:

1)取原料环己烯(环己烯纯度99%wt)、分子筛催化剂(控制体积浓度0.35),加入环己烯反应器中,环己烯反应器的内空容积为200m

2)步骤1)得到的混合物料排至精馏塔,控制精馏塔的塔顶温度为53-55℃,塔釜温度为79-81℃,控制第二阀门、第三阀门的开度,分离得到甲基环戊烯经过冷凝器冷凝为液态后,进入缓冲罐,缓冲、减速、收集后,在回流泵驱动下,部分液态的甲基环戊烯回流至精馏塔,部分液态的甲基环戊烯经进料管进入加氢反应器,流量为18-18.2m

3)通过气相进料口向加氢反应器中加氢,氢气纯度≥99.9%,流量为5000Nm

经申请人验证,环己烯制备中间产物(甲基环戊烯)的转化率为9.7%,甲基环戊烷的转化率为100%,得到的甲基环戊烷的纯度为95-95.3%。

- 一种环己烯制备甲基环戊烷的装置及工艺

- 一种3,5,5-三甲基-3-环己烯-1-酮的绿色制备工艺