一种小升角螺纹多线错头磨削砂轮及错头螺纹磨削方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种小升角螺纹多线磨削砂轮以及错头螺纹磨削方法,属于机械制造类。

背景技术

多线砂轮螺纹磨削是在单线砂轮磨削基础上发展起来的,是螺纹加工中一项重要的增效工艺,尽管磨削效率有很大提升,但由于砂轮磨削过程中,砂轮有多个牙槽参与磨削,势必导致磨削力增大、磨削热增加,砂轮磨耗加快,为保证螺纹加工精度,磨削过程需要充分冷却、砂轮需要经常修整。为获得更好的牙型精度,螺纹磨床在磨削螺纹时,需要具备与所磨螺纹升角相同的砂轮摆角,以实现砂轮的修形轮廓与螺纹法向轮廓一致。这种磨削方法对砂轮的修型能力、砂轮与工件轴线等高、砂轮对刀、磨削系统刚性、磨削冷却系统有非常高的要求,由于同时实现较为困难,导致多线螺纹磨削一直仅用于粗加工和半精加工。

随着CNC数控系统的发展,高精度插补修功能弥补了传统磨床对多线砂轮修整的缺陷,使得螺纹磨床不再依赖于成形滚轮,多线砂轮螺纹磨削也成为了螺纹精密加工的选择之一。尽管砂轮的精密修型已不再制约多线螺纹磨削的瓶颈,但多线砂轮螺纹磨削因磨削牙槽密集,冷却液难以进入磨削区域导致的磨削烧伤、磨削精度降低、磨削力不均衡问题很难解决。传统砂轮摆角的螺纹磨削在采用多线磨削时对砂轮和工件轴线等高的苛刻要求、内螺纹不可采用多线磨削的问题仍然存在,也制约着多线螺纹磨削的发展。

发明内容

本发明解决的技术问题是:克服现有技术的不足,提供一种小升角螺纹多线磨削砂轮及错头磨削方法;基于砂轮轴线、工件轴线均与磨床Z轴平行,砂轮与工件相对运动走螺旋运动的磨削方法,通过设计的针对小升角小螺距螺纹的多线砂轮,采取错头磨削螺纹的方式,实现行星滚柱丝杠的高效率多线磨削,解决行星滚柱丝杠典型零件内外螺纹的高效率加工问题。该磨削方法在高精度磨削小升角行星滚柱丝杠螺纹时,保持高精度螺纹廓形不苛求工件与砂轮轴线等高,仅会影响螺纹中径的大小,同时也解决了内螺纹磨削极难采用多线磨削的问题。

本发明的技术方案是:一种错头螺纹磨削方法,步骤如下:

1)将砂轮安装于磨床砂轮头架上,砂轮轴线z与磨床Z轴平行;采用金刚笔将砂轮外圆修平,利用千分表测量砂轮绕其轴线z在不同旋转速度n下的外圆跳动,圆跳动小于阈值为止;

2)将工件通过夹具装夹在螺纹磨床工件头架上,调整工件外圆与端面绕C轴跳动、工件轴线与磨床Z轴平行;

3)沿砂轮轴线z向和径向x向移动砂轮与工件的相对位置,评定砂轮加工运动行程是否满足加工需求,若满足行程要求,则进入步骤4),否则重复步骤1)和3)直至满足要求;

4)利用金刚碟轮或金刚成形滚轮对砂轮进行修形,修形形状与工件螺纹的牙型、螺距、头数相关;

5)沿机床X轴向移动砂轮,直至砂轮外轮廓与工件内孔面接触;沿机床Z先后方向移动砂轮,直至砂轮左侧端部与工件右侧端面接触,记录砂轮与工件接触的X轴和Z轴向坐标值,作为对刀起始点,将Z轴负方向上距离对刀起始点某一位置处作为磨削起始点;

6)驱动砂轮与工件相对运动,运动方式为工件以转速n绕C轴旋转的同时,砂轮沿磨床Z轴做运动速度为f的直线运动,保证工件旋转一圈,砂轮沿磨床Z轴移动一个螺纹导程;当砂轮沿磨床Z轴方向运动至某一加工长度后,砂轮退回至磨削起始点;

7)砂轮沿X轴方向进给移动某一值后,按照步骤5)继续进行螺纹加工,直至所加工螺纹中径满足设计要求;之后松开卡具,取下工件;

8)重复步骤2)-7),进行下一个工件加工。

所述阈值为0.001mm。

夹具采用卡爪式,用于内螺纹工件磨削,或采用顶尖顶持结构,用于外螺纹工件磨削。

所述的工件为内螺纹工件或外螺纹工件。

一种小升角螺纹多线磨削砂轮,所述砂轮磨削刃数量m与螺纹工件螺纹头数n可以相同也可以不同,m个磨削刃形廓可以相同也可以不同。

m个磨削刃轴向分布遵循如下条件:

其中S表示螺纹导程;i、j为大于零的整数;m为砂轮磨削刃数量;n为工件螺纹头数;L

砂轮,对于磨削螺纹升角小于3°的螺纹,砂轮廓形与所磨工件的螺纹牙廓廓形一致;对于磨削螺旋升角大于3°的螺纹,砂轮廓形根据螺纹磨削过程的包络原理反求。

在工件的螺纹头数为1时,砂轮的磨削刃数m根据砂轮宽度调整,为1或大于1的任意整数;当砂轮磨削刃数m>1时,磨削刃间距为工件的螺纹螺距的正整数倍,磨削刃的直径为等高或呈逐渐增大趋势。

当砂轮磨削刃数m>1时,满足第j个磨削刃的直径D

所述砂轮磨削刃小直径端为螺纹磨削最先磨入端。

本发明与现有技术相比的优点在于:

1)相比于传统螺纹磨削方法,本发明中磨削方法和多线砂轮既可适用于内螺纹磨削,也可用于外螺纹磨削,通用性更好,磨削效率显著提升;

2)本发明的多线砂轮螺纹磨削方法不苛求工件与砂轮轴线等高,就可获得较高的螺纹牙廓精度;

3)本发明中错头多线砂轮在小螺距螺纹磨削中优势显著,磨削接触间距增大,便于冷却液进入磨削摩擦界面,能够增强冷却和磨屑排出作用,有利于磨削精度的提升。

4)本发明中针对单头螺纹的错头多线砂轮,可以便捷调整牙高分配高度,能够一次修整实现粗精磨削,兼顾磨削精度和效率。

附图说明

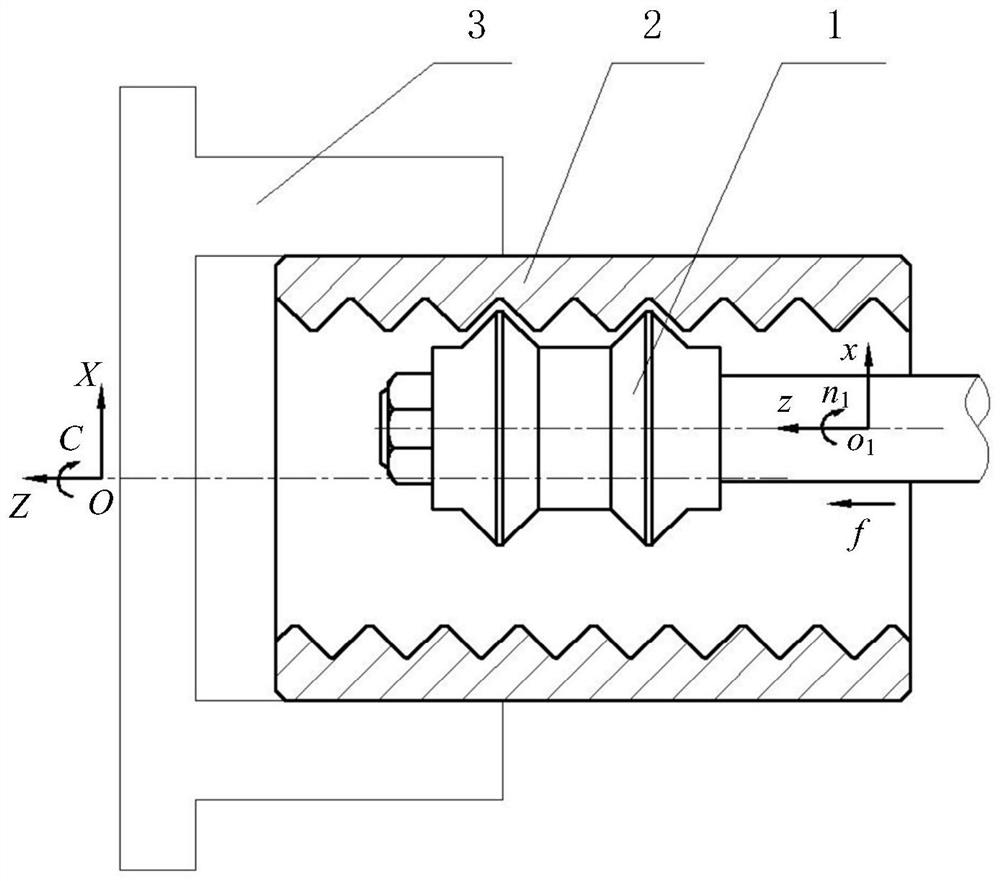

图1是内螺纹错头磨削方法示意图,

图2是外螺纹错头磨削多线砂轮示意图。

图3是单头螺纹错头磨削不等高多线砂轮示意图。

具体实施方式

下面结合几个视图描述本实施例的具体结构。

图1表示的是一种错头螺纹磨削方法,图中包含砂轮1、工件2、夹具3,其中工件2装夹在螺纹磨床的夹具3上,工件2的轴线平行于磨床Z轴,砂轮1的轴线平行于磨床Z轴,该方法的详细实施步骤如下:

1)将砂轮1安装于磨床砂轮头架上,砂轮1轴线z与磨床Z轴平行;采用金刚笔将砂轮1外圆修平,利用千分表测量砂轮1绕其轴线z在不同旋转速度n

2)将工件2通过夹具3装夹在螺纹磨床工件头架上,调整工件2外圆与端面绕C轴跳动、工件2轴线与磨床Z轴平行;

3)沿砂轮1轴线z向和径向x向移动砂轮1与工件2的相对位置,评定砂轮1加工运动行程是否满足加工需求,若满足行程要求,则进入步骤4),反之,重复步骤1)和3);

4)编制砂轮修整程序,利用金刚碟轮或金刚成形滚轮对砂轮1进行修形,修形形状与工件1螺纹的牙型、螺距、头数相关;

5)沿机床X轴向移动砂轮1,直至砂轮1外轮廓与工件2内孔面接触;沿机床Z先后方向移动砂轮1,直至砂轮1左侧端部与工件2右侧端面接触,记录砂轮1与工件2接触的X轴和Z轴向坐标值,作为对刀起始点;

6)编制螺纹磨削程序,驱动砂轮1与工件2相对运动,其运动方式为工件(2)绕C轴旋转的同时,砂轮1沿磨床Z轴做直线运动,保证工件1旋转一圈,砂轮1沿磨床Z轴移动一个螺纹导程;当砂轮1沿磨床Z轴方向运动至某一加工长度后,砂轮1退回至对刀起始点;

7)砂轮1沿X轴方向进给移动某一值后,按照步骤5)继续进行螺纹加工,直至所加工螺纹中径满足设计要求;之后松开卡具3,取下工件2;

8)重复步骤2)-7),进行下一个工件2加工。

所述的夹具3可以为卡爪式,用于内螺纹工件磨削,也可以是顶尖顶持结构,用于外螺纹工件磨削。

所述的工件2,可以是内螺纹工件,亦可以是外螺纹工件。

图2中表示一种外螺纹错头磨削多线砂轮,所述砂轮1磨削刃数量m与螺纹工件2螺纹头数n可以相同也可以不同,m个磨削刃形廓可以相同也可以不同;m个磨削刃轴向分布遵循如下条件:

其中S表示螺纹导程,i、j为大于零的整数;m为砂轮磨削刃数量;n为工件螺纹头数;L

图2中的砂轮的磨削刃的轴向分布与工件2螺纹头数有关,典型如工件2螺纹头数编号为1,2,3,4,5,则砂轮1的5个磨削刃对应磨削的螺纹头数序号为1,3,5,2,4,;若工件2螺纹头数编号为1,2,3,则砂轮1的三个磨削刃对应的磨削螺纹头数序号为1,3,2。

图2中所述的砂轮,既可用于外螺纹磨削,也可以内螺纹磨削,砂轮的外径与工件直径、磨床的砂轮规格需求相关。

图2中所述砂轮,对于磨削螺纹升角小于3°的螺纹,其廓形与所磨工件螺纹牙廓廓形一致;对于磨削螺旋升角大于3°的螺纹,其廓形需要根据螺纹磨削过程的包络原理反求。

图3中表示单头螺纹错头磨削用砂轮,即用于螺纹工件1螺纹头数为1时,砂轮1的磨削刃数m可根据砂轮宽度调整,可以为1也可以为大于1的任意整数。当砂轮1磨削刃数m>1时,磨削刃间距为工件2的螺纹螺距的正整数倍(倍数取1、2、3……),磨削刃的直径为等高或呈逐渐增大趋势,且满足第j个磨削刃的直径D

图3中的砂轮直径最大的磨削刃轮廓为最终精磨轮廓,直径最大磨削刃等高,可以是1个也可以是多个,其余磨削刃高度和宽度小于直径最大的磨削刃。磨削刃的数量可以为1、2、3、4、5等等,数量的旋转与砂轮1宽度和工件2的结构限制有关。

图3中所述的砂轮,砂轮磨削刃小直径端为螺纹磨削最先磨入端。

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

- 一种小升角螺纹多线错头磨削砂轮及错头螺纹磨削方法

- 一种单头螺纹的多线磨削砂轮