液流体的柔性线状材料及液流体复合成纱方法和应用

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及纺织材料技术领域,尤其涉及一种液流体的柔性线状材料及液流体复合成纱方法和应用。

背景技术

纺织材料的定义是以微小的纤维单个体为特征,通过人工方法,利用纤维的性状,将纤维排列、构造成具有实用结构、性质和形状的材料。这种人工行为可以实施到细长微小、形态和性质多变的单根纤维。通常认为,水、油、非牛顿流体等流体材料具有易流动性、可压缩性、黏性等特性,不能有效的进行纺织加工。然而,流体材料的密度比空气的密度大,拥有较优的抗阻能力,使撞击物或子弹的动能加快衰减,降低被击物体的受损情况。

通常可将市售可得的弹性纤维,如氨纶(spandex)、莱克拉弹性纤维(Lycra)、多拉斯坦弹性纤维(Dorlastan)、伊拉斯坦弹性纤维(Elastane)、DOWXLA(商标名)或者橡胶结合到织物结构中,从而使这些织物获得弹性特性。纤维织物则主要是通过纤维的变形吸收投射物的能量从而达到减少冲击目的。这些纤维是弹性或者热弹性的,当受到高温时被破坏,例如,它们会熔融或者分解,导致织物的弹性特性和编制制品的稳定性完全丧失。为此,弹性纱线几乎不用于防火织物中;另外,用于纺织品的一些保护编制套,不仅耐磨性以及防切割性较差,而且不能有效保护内置物品,使得使用时存在一定局限性。

液流材料根据其剪切流变能力,表现出不同的性能,比如具有剪切增稠流变性的溶液,表现出优异的抗撞击、防弹等性能;具有相变功能的乳液流体,表现出优异的蓄热、调温功能等。目前,将剪切增稠材料应用与防护人体,主要采用封装成块状或片材后,缝制或插入到人体服装中,不仅笨重、外观臃肿,而且透气性、柔软度差,尤其是其非编织构型,限制其难以全面积防护人体的器官和组织。其它功能流变、相变功能的液流材料,具有类似的技术问题。如果能将流体材料置于纺织材料内部形成复合纱线,通过流体材料的变形吸收投射物的能量从而达到减少冲击目的,提高纺织品的防护性能,并优化调控纱线和纺织品的结构及纤维分布,大幅增加纺织品的耐用性、阻燃性等。然而,液流体难以梳理收集,根本无法实施传统的纺纱和织造加工,其复合纱线和织物材料加工具有一定难度和挑战性。

发明内容

为了克服上述功能液流体难以梳理收集制备成纱线和织物的瓶颈难题,开发体现液流体剪切增稠防护、相变蓄能控温等功能的纱线及织物,本发明的目的在于提供一种液流体的柔性线状材料及液流体复合成纱方法和应用。

为实现上述发明目的,本发明提供了一种液流体的柔性线状材料,包括封装内置流体材料的管材和包覆在其外侧的柔性条带,通过加捻和卷绕牵拉实现所述柔性条带对所述封装内置流体材料的管材的包覆。此过程中的加捻作用力和牵拉作用力使得所述柔性条带与所述封装内置流体材料的管材在始终保持均匀分布的情况下,发生包缠抱合。

作为本发明的进一步改进,所述封装内置流体材料的管材和包覆在其外侧的柔性条带的总细度为100-1000特克斯。

作为本发明的进一步改进,所述液流体的柔性线状材料还包括包覆在所述柔性条带外侧的纤维。

作为本发明的进一步改进,所述纤维通过摩擦纺纱法包覆在所述柔性条带的外侧。

为实现上述发明目的,本发明还提供了一种液流体复合成纱方法,包括以下步骤:

S1.将流体材料注入内部具有空腔的管材中,并将其端部封装,得到封装内置流体材料的管材;

S2.将裁切好的柔性条带及步骤S1得到的所述封装内置流体材料的管材同时喂入至同一个罗拉钳口处,使两者重合,然后从罗拉钳口输出,再经翼锭加捻和卷绕牵拉实现所述柔性条带对所述封装内置流体材料的管材的包覆,得到膜带包覆式液流体柔性线状复材。

作为本发明的进一步改进,在步骤S2中,所述封装内置流体材料的管材与所述柔性条带重合时,所述封装内置流体材料的管材位于所述柔性条带的中部,且所述柔性条带的宽度大于所述内置流体材料的管材的周长。

作为本发明的进一步改进,在步骤S2中,所述从罗拉钳口输出的线速度为8-23米/分钟,所述翼锭加捻时的锭翼转速为400-1200转/分钟、筒管转速为500-1500转/分钟。

作为本发明的进一步改进,在步骤S2中,所述柔性条带为线密度为50-500克/千米的柔性膜条带。

作为本发明的进一步改进,所述制备方法还包括:采用短纤维包覆纺纱方式,将步骤S2得到的所述膜带包覆式液流体柔性线状复材置于摩擦纺纱机的筒管支撑架上,然后喂入到摩擦纺纱机的尘笼处,同时喂入短纤维条,短纤维条经梳理作用松解为纤维须条,受摩擦纺纱机的一对尘笼搓捻作用,纤维须条包覆在所述膜带包覆式液流体柔性线状复材的外表面,得到短纤维包覆式液流体复合纱。

为实现上述发明目的,本发明还提供了一种以上所述的液流体的柔性线状材料或者以上所述的制备方法制备的液流体的柔性线状材料的应用,所述液流体的柔性线状材料用于防护类纺织品的制备。

本发明的有益效果是:

1.本发明提供的液流体的柔性线状材料,通过加捻和卷绕牵拉实现柔性条带对内置流体材料的管材的包覆,制备一种液流体的柔性线状材料。如此操作,加捻作用力和牵拉作用力使得所述柔性条带与所述内置流体材料的管材在始终保持均匀分布的情况下,发生包缠抱合,成功将流体材料复合成纱,突破了液流体材料难以梳理成纱的技术瓶颈。

2.本发明提供的液流体的柔性线状材料,采用短纤维包覆纺纱方式,进一步在液流体复合纱线的表面包覆各种短纤维材料,尘笼形成的回转力矩使短纤维回转包覆在液流体复合纱线的表面,外层纤维则构成了短纤纱的外形,体现出优良的短纤纱外观和手感,而且依靠退捻力矩越包越紧,使得液流体复合纱线与单纤维紧密接触,体现为纱的强度,最终获得常规短纤纱外观和触感、柔软而高强、稳态内置功能液流的连续复合纱线。如此得到的液流体的柔性线状材料易于纺织成型,实现了流体材料的内置式短流程成纱,从而解决了“将剪切增稠、相变等液流材料,采用封装成块状或片材后,缝制或插入到人体服装中,不仅笨重、外观臃肿,而且透气性、柔软度差,尤其是其非编织构型,限制其难以全面积防护人体的器官和组织”的技术局限,为流体材料制成增强撞击防护纱线及服装面料提供一种快捷、有效的途径。

3.本发明提供的液流体复合成纱方法,利用常规的纺纱机械,通过对纱线的结构进行设计和调控,成功将流体材料复合成纱,得到一种具有短纤纱外形、条带裹缠柔性管材强度、管材封装液流体功能的复合材料,不仅易于纺织加工成型,而且赋予纺织器件产品防护、储能控温功能。整个工序流程短,易于推广应用,对流体复合纺织材料的发展和应用具有重要意义。本发明打破了的技术瓶颈,实现了流体材料的内置式短流程成纱,解决了流体材料复合成纱的技术难题,为流体材料制成增强撞击防护、相变蓄能控温纱线及服装面料提供快捷、有效的途径。

附图说明

图1为本发明液流体复合成纱方法中使用的灌装装置的结构示意图。

图2为本发明液流体复合成纱方法中使用的翼锭粗纱机装置的结构示意图。

图3为本发明液流体复合成纱方法中使用的摩擦纺纱装置的结构示意图。

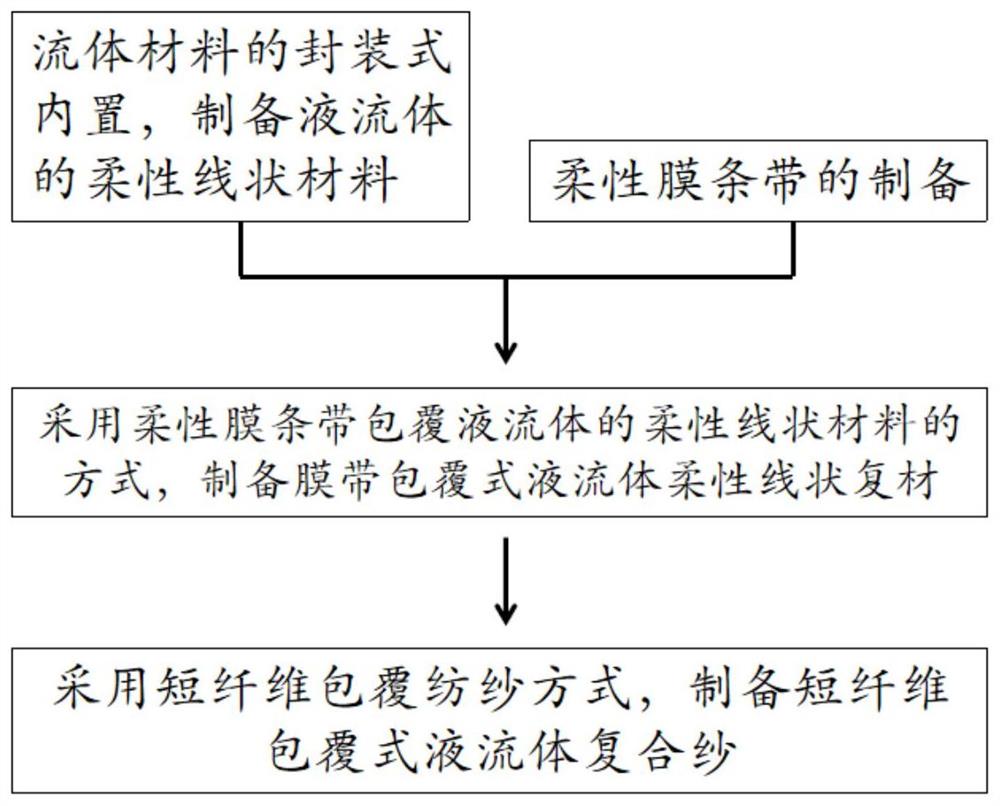

图4为本发明液流体的柔性线状材料的制备流程示意图。

图5中(a)、(b)、(c)分别为本发明具有空腔的管材的原样、内置水溶液、内置非牛顿流体且表面包覆柔性膜条带的实物图数码照片。

图6为本发明制备的聚酰亚胺纤维包覆非牛顿流体复合纱线的实物图数码照片。

图7为本发明制备的聚酰亚胺纤维包覆非牛顿流体复合纱线的织物的实物图数码照片。

附图标记

1-灌装机;2-罗盘;3-灌装开关;4-第一导条辊;5-第二导条辊;6-第一顶孔;7-第一侧孔;8-第一空心臂;9-第一压掌杆;10-第一压掌叶;11-第一筒管;12-第三导条辊;13-第四导条辊;14-前罗拉;15-前胶辊;16-第二顶孔;17-第二侧孔;18-第二空心臂;19-第二压掌杆;20-第二压掌叶;21-第二筒管;22-筒管支撑架;23-导纱孔;24-张力片;25-尘笼;26-罗拉牵伸机构;27-分梳辊;28-第一引纱罗拉;29-第二引纱罗拉;30-导纱钩;31-导纱横动装置;32-槽筒。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

本发明提供的一种液流体的柔性线状材料,包括封装内置流体材料的管材和包覆在其外侧的柔性条带,通过加捻和卷绕牵拉实现所述柔性条带对所述封装内置流体材料的管材的包覆。所述流体材料为牛顿流体或非牛顿流体,如水、油、或剪切增稠流体等,还可以为混合溶液。所述管材优选为具有空腔结构的柔性管材,如硅胶管、橡胶管、PP管等,所述空腔结构可以为夹心结构或者中空结构。所述柔性条带优选是将面密度为5-100克/平方米的柔性膜面材置于裁切机上,将柔性膜面材分切成线密度为50-500克/千米的柔性膜条带S2。

本发明采用液流体复合成纱方法制备上述液流体的柔性线状材料,具体包括以下步骤:

S1.将流体材料注入内部具有空腔的管材中,并将其端部封装,得到封装内置流体材料的管材;

S2.将裁切好的柔性条带及步骤S1得到的所述封装内置流体材料的管材同时喂入至同一个罗拉钳口处,使两者重合,然后从罗拉钳口输出,再经翼锭加捻和卷绕牵拉实现所述柔性条带对所述封装内置流体材料的管材的包覆,得到膜带包覆式液流体柔性线状复材,其细度为100-1000特克斯。

在步骤S2中,所述封装内置流体材料的管材与所述柔性条带重合时,所述封装内置流体材料的管材位于所述柔性条带的中部,且所述柔性条带的宽度大于所述封装内置流体材料的管材的周长,以使所述封装内置流体材料的管材能够被完全包裹。

在步骤S2中,所述从罗拉钳口输出的线速度为8-23米/分钟,所述翼锭加捻时的锭翼转速为400-1200转/分钟、筒管转速为500-1500转/分钟。在此过程中,加捻作用力和牵拉作用力使得所述柔性条带与所述封装内置流体材料的管材在始终保持均匀分布的情况下,发生包缠抱合。

所述液流体的柔性线状材料还包括包覆在所述柔性条带外侧的纤维,所述纤维通过摩擦纺纱法包覆在所述柔性条带的外侧。具体为:将步骤S2得到的所述膜带包覆式液流体柔性线状复材置于摩擦纺纱机的筒管支撑架上,然后喂入到摩擦纺纱机的尘笼处,同时喂入纤维生条,经梳理分解为单纤维后,包覆在所述膜带包覆式液流体柔性线状复材的外表面,得到短纤维包覆式液流体复合纱。

通过上述技术方案,打破了流体难以梳理收集成条的技术瓶颈,实现了流体材料的内置式短流程成纱,解决了流体材料复合成纱的技术难题,为流体材料制成增强撞击防护纱线及服装面料提供快捷、有效的方法。本发明方法工序流程短,易于推广应用。

本发明还提供了一种以上所述的液流体的柔性线状材料或者以上所述的制备方法制备的液流体的柔性线状材料的应用,所述液流体的柔性线状材料用于防护类纺织品的制备。

下面结合不同材质的流体的内置式纱线成形过程,对本发明的具体应用作进一步详细阐述。

实施例1

内置非牛顿流体的纱线成形

非牛顿流体的特别之处在于有粘度,而且粘度还会变化,在受到压力时会产生粘度,在压力不断加大的时候粘度又会不断加强,在压力极强的时候,非牛顿流体会暂时变成一种固体,这一固体的硬度还非常高。但非牛顿流体难以复合成纱,不能纺制成柔性布状结构,并且无法保证非牛顿流体的均匀分散排布以及稳定结合,导致非牛顿流体本身的抵抗撞击性能下降。

请参阅图1-4所示,一种液流体的柔性线状材料,采用本发明进行内置非牛顿流体的纱线成形方法,具体步骤为:

A.流体材料的内置封装

请参阅图1所示,将非牛顿流体材料置于灌装机1中,将线性中空硅胶管的起始一端利用封装技术进行封装,扭动控制灌装速度的罗盘2调节灌装速度;打开灌装开关3,将非牛顿流体材料通过灌装机1均匀的灌装在线性中空硅胶管内;接着将内置非牛顿流体材料的线性中空硅胶管依次过第一导条辊4和第二导条辊5输送至翼锭卷装机,再经翼锭卷装机的旋转锭翼的第一顶孔6、第一侧孔7、第一空心臂8、第一压掌杆9、第一压掌叶10,卷绕到第一筒管11上;灌装完毕后,将灌有非牛顿流体材料的线性中空硅胶管的末端利用封装技术进行封装,形成内置非牛顿流体材料的线性中空硅胶管筒管卷装。

请参阅图5所示,可以看出,在线性中空硅胶管中成功灌入了非牛顿流体材料。

B.柔性膜条带的制备

将面密度为5克/平方米的柔性聚四氟乙烯膜面材置于裁切机上,将其分切成线密度为50克/千米的柔性聚四氟乙烯膜条带(宽度12毫米),每根柔性聚四氟乙烯膜条带分别卷绕筒管上,形成柔性聚四氟乙烯膜条带筒管卷装;

C.柔性膜条带包覆线性中空管状材料

请参阅图2所示,将一个内置非牛顿流体材料的线性中空硅胶管S1筒管卷装和一个柔性聚四氟乙烯膜条带S2筒管卷装,分别置于在翼锭粗纱机上增设的积极退绕装置上;在翼锭粗纱机上增设第三导条辊12和第四导条辊13,第三导条辊12和第四导条辊13位于积极退绕装置和翼锭粗纱机的前罗拉14和前胶辊15啮合形成的前罗拉钳口之间;从内置非牛顿流体材料的线性中空硅胶管S1筒管卷装退绕下来的内置非牛顿流体材料的线性中空硅胶管S1,经第三导条辊12喂入到前罗拉钳口处,从柔性聚四氟乙烯膜条带S2筒管卷装退绕下来的柔性聚四氟乙烯膜条带S2,经第四导条辊13喂入到前罗拉钳口处;一根内置非牛顿流体材料的线性中空硅胶管S1和一根柔性聚四氟乙烯膜条带S2在前罗拉钳口处相互重合,且内置非牛顿流体材料的线性中空硅胶管S1位于柔性聚四氟乙烯膜条带S2的中部,形成包心状的复合柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管;复合柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管从前罗拉钳口输出,输出线速度为8-23米/分钟;输出后的复合柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管受到翼锭加捻和卷绕牵拉,翼锭加捻时锭翼转速为400-1200转/分钟、筒管转速为500-1500转/分钟,加捻作用力使得复合柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管立体扭转,增强内置非牛顿流体材料的线性中空硅胶管S1与柔性聚四氟乙烯膜条带S2之间的包缠抱合;牵拉作用力牵引复合柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管,内置非牛顿流体在线性中空硅胶管中始终保持均匀分布,经加捻牵伸后形成细度为100-1000特克斯的柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管;接着依次经翼锭粗纱机的旋转锭翼的第二顶孔16、第二侧孔17、第二空心臂18、第二压掌杆19、第二压掌叶20,最终卷绕到第二筒管21上。

D.线性中空管状材料的成纱

将柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管筒管卷装置于摩擦纺纱机的筒管支撑架22上,从筒管卷装上退绕下来的1根柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管穿过导纱孔23,经张力片24,沿轴向喂入到摩擦纺纱机的尘笼25处;与此同时,将聚酰亚胺纤维生条喂入罗拉牵伸机构26,经分梳辊27梳理分解为聚酰亚胺纤维单纤维后,在尘笼25内部的吸力的作用下,聚酰亚胺纤维单纤维落入两尘笼25间的楔形糟内;两尘笼25同向回转,一只尘笼25对凝聚须条产生一个向上的摩擦力R1,另一只对凝聚须条产生一个向下的摩擦力R2,从而形成回转力矩使聚酰亚胺纤维单纤维回转包覆在柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管的表面;当柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管的前端从第一引纱罗拉28和第二引纱罗拉29牵引走出尘笼25钳口线时,柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管为伸直平行的状态,而外包的聚酰亚胺单纤维则依靠退捻力矩越包越紧,使得柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管与聚酰亚胺单纤维紧密接触,体现为纱的强度,外层聚酰亚胺纤维则构成了纱的外形,获得连续输出的成纱;纱线依次经摩擦纺纱机的导纱钩30、导纱横动装置31和槽筒32,最终卷绕到筒管上。

请参阅图6所示,可以看出,本发明通过摩擦纺纱技术,成功将聚酰亚胺纤维与柔性聚四氟乙烯膜条带包覆内置非牛顿流体材料的线性中空硅胶管复合,外包的聚酰亚胺单纤维依靠退捻力矩在外表面包紧,赋予最终得到的复合材料以纱的强度和纱的外形。请参阅图7所示,为本发明制备的聚酰亚胺纤维包覆非牛顿流体复合纱线的织物的实物图,说明本发明制备的聚酰亚胺纤维包覆非牛顿流体复合纱线易于纺织成型,实现了流体材料的内置式短流程成纱,解决了流体材料复合成纱的技术难题,为流体材料制成增强撞击防护纱线及服装面料提供快捷、有效的方法。

实施例2-3

一种液流体的柔性线状材料,与实施例1相比,不同之处在于改变了内置流体材料的材质种类,其余步骤均与实施例1大致相同,在此不再赘述。各实施例对应的流体材质的种类如表1所示。

表1实施例2-3制备的液流体复合纱线内置流体的材质种类

通过上述方式,实施例1制备了内置非牛顿流体复合纱线。对该复合纱线进行的冲击受力值进行测试,对比3种内置流体复合纱线的冲击受力阻值。结果表明内置非牛顿流体复合纱线的冲击受力阻值比内置蒸馏水复合纱线有效提高5倍,这可能归因于内部非牛顿流体的强剪切增稠行为。

综上所述,本发明提供的液流体的柔性线状材料,通过加捻和卷绕牵拉实现柔性条带对内置流体材料的管材的包覆,得到液流体复合纱线。进一步采用摩擦纺纱技术,在液流体复合纱线的表面包覆单纤维材料。如此得到的液流体的柔性线状材料易于纺织成型,实现了流体材料的内置式短流程成纱,解决了流体材料复合成纱的技术难题,为流体材料制成增强撞击防护纱线及服装面料提供一种快捷、有效的途径。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。