一种混纺面料及其制备工艺

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于面料技术领域,具体的说是一种混纺面料及其制备工艺。

背景技术

面料是人们生活过程中必不可少的生活用品,如广泛用于制作装物袋、台布、墙纸、窗帘和床上用品等,随着人们生活水平的提高,人们不仅仅满足普通布料的作用,对于面料的强度、阻燃性能等提出了更高的要求。

使功能性面料具有阻燃隔热特性,主要有两种方法:一是选用本征具有阻燃隔热特性的纤维来制作面料;二是阻燃隔热改性,包括普通纤维先改性后制作面料,或者普通纤维先制作面料再改性,或者纤维、面料都改性,常见的阻燃隔热改性方法有纤维包覆或涂层改性、面料表面涂层或多层结构搭配等。

现有技术中也存在一些关混纺面料的技术方案,如申请号为CN201721362250.5的中国专利公开了一种阻燃隔热面料,包括纺布层,所述纺布层的一面缝接有芳纶隔热层,所述芳纶隔热层远离纺布层的一面缝接有隔热棉层,所述隔热棉层远离芳纶隔热层的一面缝接有第二三聚氰胺纤维层,所述纺布层另一面通过多个胶粘层连接有阻燃棉层,所述阻燃棉层远离胶粘层的一面缝接有聚丙烯纤维层,所述聚丙烯纤维层远离阻燃棉层的一面设有第一三聚氰胺纤维层。该方案中制备的面料具有较好的阻燃、隔热效果,但是这种不同功效的多层结构组合存在造价高、结构复杂、制备难度高、使用不方便等问题,进行实际生产、应用时难度较大,推广价值较低,同时,在使用过程中,该方案中采用多层结构组合得到成品的面料,由于面料的结构层数较多,容易在使用过程中出现分层、撕裂的问题,影响到面料的正常使用。

发明内容

为了弥补现有技术的不足,提高面料的阻燃性能与强度性能,同时,保证面料的结构简单、制备方便、生产成本低,本发明提出一种混纺面料及其制备工艺。

本发明解决其技术问题所采用的技术方案是:本发明所述一种混纺面料,包括功能纱线和复合纱线;所述面料由功能纱线与复合纱线按照2:1的比例混纺制备得到混合纱线后,再通过混合纱线经过纺织制成;

所述功能纱线由芳纶纤维经过纺纱制得;所述芳纶纤维内添加有阻燃剂;所述阻燃剂在芳纶纤维制备过程中通过复合共轭纺丝的方式添加到芳纶纤维的中间位置;所述阻燃剂在芳纶纤维中的比例为40-50wt%;

所述阻燃剂为市售的陶瓷化阻燃剂;所述复合纱线由维纶纤维通过纺纱制得;

工作时,由于芳纶纤维强度高、耐高温,在混纺面料中使用芳纶纤维作为组成成分,能够有效的提升制备得到的混纺面料的强度,避免混纺面料在使用过程中因强度不足而出现撕裂,影响到面料的正常使用,同时,通过使用维纶纤维制成的复合纱线与芳纶纤维制成的功能纱线进行混纺,得到混纺纱线后经过纺织得到混纺面料,能够通过维纶纤维的性质,提升制备得到混纺面料的舒适度,使用户在使用混纺面料制成的产品时手感良好,提升用户的使用体验感,同时,在使用过程中,通过在芳纶纤维内部添加阻燃剂,能够通过阻燃剂的作用,提升制备得到的混纺面料的阻燃性能,防止面料在遭遇火情时,面料迅速损坏,不具备阻燃的效果,引起火情扩散,增加损失;同时,在使用过程中,通过在芳纶纤维的内部添加大量的陶瓷化阻燃剂,使面料在使用过程中遭遇火情时,芳纶纤维中添加的阻燃剂能够在高温下发生陶瓷化反应,生成结构呈陶瓷状的“硬壳”,阻挡火情的蔓延,从而提高面料的阻燃、防火性能,降低火情引起的损失。

优选的,所述功能纱线包括芳纶纤维与金属纤维,且两者在功能纱线中的比例为1:1;所述功能纱线为包芯纱,且金属纤维为芯纱;

所述金属纤维由记忆金属制成;所述金属纤维处于常温状态时,金属纤维呈直线形状;所述金属纤维的温度超过记忆金属发生变形的温度阈值后,金属纤维变形为螺旋形状;

工作时,由于功能纱线为芳纶纤维与金属纤维共同组成,通过金属纤维的作用,能够进一步的提升制备得到的混纺面料的强度,降低使用过程中面料出现撕裂的可能性,延长面料的使用寿命,同时,在面料遭遇火情时,金属纤维的温度升高并超过发生变形的温度阈值,从而使金属纤维发生变形,从直线形状变为螺旋形状,同时,由于金属纤维作为芯纱,芳纶纤维包裹在金属纤维的外侧,因此,在金属纤维温度升高,发生变形之后,包裹在金属纤维外侧的芳纶纤维受到金属纤维的带动,开始相互靠近,从而使面料上的缝隙缩小,面料更加致密,同时,由于芳纶纤维中添加有陶瓷化阻燃剂,在面料上的缝隙缩小,面料更加致密之后,陶瓷化阻燃剂在遭遇火情并生成陶瓷化层后,生成的陶瓷化层之间相对致密,减少由于面料中纱线之间的分析过大,导致的陶瓷化层上出现的缺陷:裂纹、缺口,影响到陶瓷化阻燃剂生成的陶瓷化层的阻燃、防火效果,同时,面料中的金属纤维能够产生“骨架”的作用,在面料遭遇火情之后,保证面料的基本结构与形态完成,避免面料遭遇火情后,面料受到高温灼烧出现崩解,导致面料中添加的阻燃剂不能正常发挥效果或者阻燃剂生成的陶瓷化层不能相互之间连接,形成整体,导致陶瓷化层的阻燃、防火效果不佳,甚至失去阻燃、防火效果。

优选的,所述芳纶纤维为皮芯型纤维,且芳纶纤维的芯层均由芳纶原料制成,皮层由涤纶原料制成;所述芳纶纤维的芯层中混入有阻燃剂;所述芳纶纤维的皮层中混入有蛭石;所述蛭石通过搅拌的方式均匀混入到制备芳纶纤维皮层的原料中;

工作时,在制备过程中,通过混入到芳纶纤维的皮层中的蛭石,能够利用蛭石良好的隔热性能,提升芳纶纤维的阻燃性能,同时,在使用过程中,由于蛭石的阻燃、隔热效果,能够降低面料遭遇火情后,外界的热量对于芳纶纤维内的芯层的损坏,从而使芳纶纤维的芯层内存在的阻燃剂顺利发挥作用,提升面料的阻燃性能,同时,在使用过程中,通过使用涤纶原料作为基础,将蛭石混入到涤纶原料中,能够提升制备得到的芳纶纤维的抗皱性和保形性,避免芳纶纤维的芯层中混入的阻燃剂数量较多,影响到制备得到的芳纶纤维的性能,使制备得到的芳纶纤维回弹能力降低,从而使制备得到的混纺面料在使用过程中容易出现褶皱,影响到面料的正常使用。

优选的,所述金属纤维与芳纶纤维进行混纺时,对金属纤维进行加热;所述金属纤维加热后的温度为260-270℃;所述金属纤维加热后的温度低于其发生变相的温度阈值;

工作时,在金属纤维与芳纶纤维进行混纺时,通过对金属纤维进行加热,能够使金属纤维的温度高于芳纶纤维上皮层中的涤纶的熔点,从而使金属纤维在混纺过程中能够在芳纶纤维的皮层上熔化出凹槽,并将金属纤维的一部分嵌入到芳纶纤维的皮层中,从而提高金属纤维与芳纶纤维之间的结合力,保证在金属纤维发生变形后,芳纶纤维能够随同金属纤维同步发生变形,改变面料上纱线之间的缝隙,提高面料的密度,从而使面料具有更好的阻燃、防火效果。

优选的,所述蛭石均匀混入到制备芳纶纤维的皮层的原料中之前进行热处理;所述蛭石进行热处理的温度为710-715℃;所述蛭石经过热处理后通过搅拌的方式均匀混合后,添加到制备芳纶纤维的皮层的原料中;

工作时,在使用过程中,通过对蛭石进行高温处理,使得经过处理的蛭石内部脱去结晶水,并在处理完成后失去吸水的能力,得到不含水也不吸水的膨胀蛭石,从而方便将蛭石混入到原料中,同时,由于芳纶自身性质的限制,芳纶纤维制采用湿法纺丝的方式制备得到,经过处理后蛭石不含水也不吸水,能够保证在芳纶纤维制备过程中,添加的蛭石不会产生影响,导致芳纶纤维制备过程难度增加或者制备得到芳纶纤维的质量不佳,同时,在使用过程中,由于添加的蛭石失去吸水的能力,因此,添加膨胀后的蛭石,也不会引起蛭石吸引环境中的水汽,使面料在潮湿环境中使用时,面料容易吸收潮气,导致面料手感不佳,同时,降低面料吸收环境中的水汽,导致面料内部相对潮湿,引起面料内滋生细菌的可能性,提高混纺面面料的性能与使用效果。

优选的,所述混合纱线中单根混合纱线内存在两根功能纱线与一根复合纱线;所述混合纱线为包芯纱,且功能纱线为芯纱;

工作时,通过使用复合纱线将功能纱线包裹,制成包芯纱,能够有效的利用复合纱线中维纶的性质,提升面料在使用过程中用户的手感,同时,在制备过程中,使用一根复合纱线包裹两根功能纱线,能够有效的提升混合纱线的强度,降低在使用过程中面料内的混合纱线断裂,引起面料损坏的可能性,提高面料的使用寿命。

一种混纺面料制备工艺,所述制备工艺适用于上述所述的一种混纺面料;所述制备工包括以下步骤:

S1:采用复合共轭纺丝的方式制备芳纶纤维;芳纶纤维的芯层中包埋阻燃剂,皮层中包埋蛭石;

S2:在S1步骤的基础上,将芳纶纤维与金属纤维进行纺纱,制成包芯纱结构的功能纱线,之后,使用维纶纤维进行纺纱,制成复合纱线;

S3:在S2步骤的基础上,使用功能纱线和复合纱线进行混纺纺纱,制备得到混合纱线;

S4:在S3步骤的基础上,使用混合纱线进行纺织,得到成品的混纺面料。

本发明的有益效果如下:

1.本发明所述一种混纺面料及其制备工艺,通过设置含有阻燃剂的芳纶纤维、金属纤维,能够在使用过程中通过添加在芳纶纤维芯层中的阻燃剂和皮层中的蛭石,提高面料的阻燃、防火性能,并在遭遇火情后,通过添加的阻燃剂生成陶瓷化层,进一步阻挡火情扩散,同时,在使用过程中,通过添加的金属纤维,以及芳纶纤维自身的特性,有效的提升制备得到的面料的强度,避免面料在使用过程中出现撕裂、破损,影响到面料的正常使用。

2.本发明所述一种混纺面料及其制备工艺,通过设置记忆金属制成的金属纤维以及经过高温处理后失去吸水能力的蛭石,在使用过程中,通过金属纤维的变形,使面料中的纱线相互靠近,缩小面料中纱线之间的缝隙,提高面料遭遇火情时生成的陶瓷化层的阻燃、防火效果,同时,通过高温处理后的蛭石发生膨胀,提高蛭石隔绝热量的效果,避免使用未高温处理的蛭石,在火情初期时膨胀程度不足,影响到面料在火情初期的阻燃效果,同时,避免使用具有吸水能力的蛭石,导致面料在使用过程中从环境中吸收水分过多,使面料容易呈现“潮湿状态”,影响到面料的正常使用。

附图说明

下面结合附图对本发明作进一步说明。

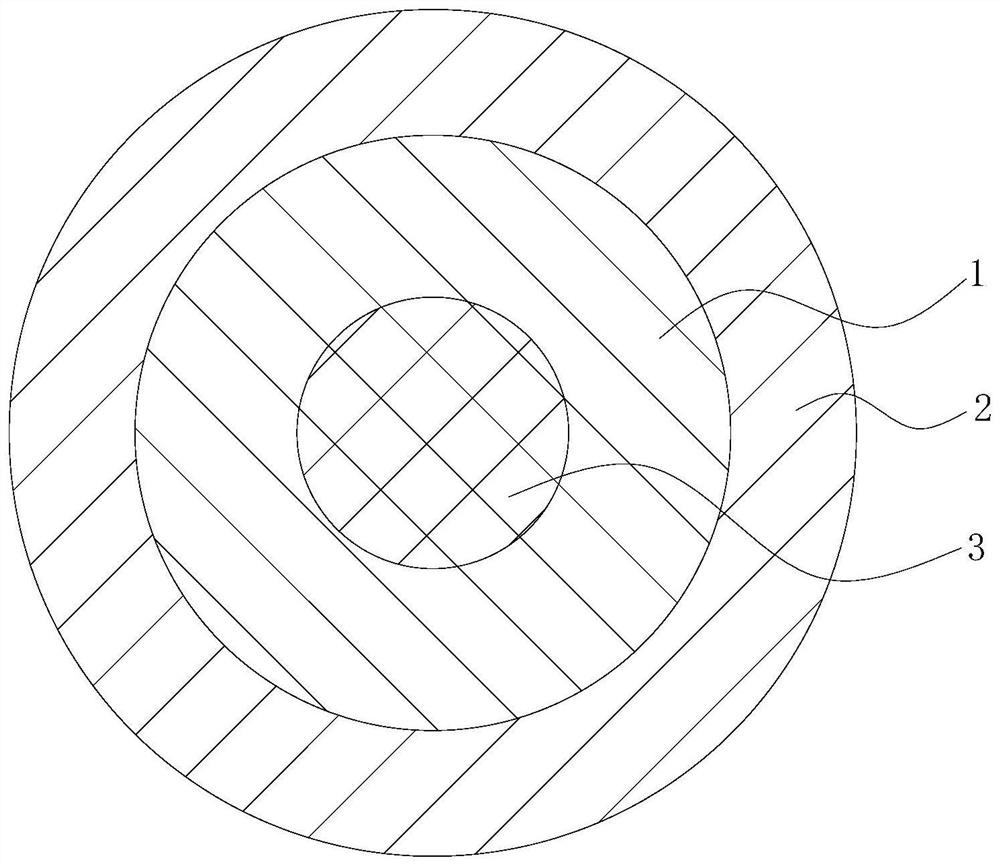

图1是本发明面料中芳纶纤维的结构示意图;

图2是本发明面料中功能纱线的结构示意图;

图3是本发明面料中混合纱线的结构示意图;

图4是本发明面料的制备工艺流程图;

图中:芯层1、皮层2、阻燃剂3、芳纶纤维4、金属纤维5、复合纱线6、功能纱线7。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图4所示,本发明一种混纺面料,包括功能纱线7和复合纱线6;所述面料由功能纱线7与复合纱线6按照2:1的比例混纺制备得到混合纱线后,再通过混合纱线经过纺织制成;

所述功能纱线7由芳纶纤维4经过纺纱制得;所述芳纶纤维4内添加有阻燃剂3;所述阻燃剂3在芳纶纤维4制备过程中通过复合共轭纺丝的方式添加到芳纶纤维4的中间位置;所述阻燃剂3在芳纶纤维4中的比例为40-50wt%;

所述阻燃剂3为市售的陶瓷化阻燃剂;所述复合纱线6由维纶纤维通过纺纱制得;

工作时,由于芳纶纤维4强度高、耐高温,在混纺面料中使用芳纶纤维4作为组成成分,能够有效的提升制备得到的混纺面料的强度,避免混纺面料在使用过程中因强度不足而出现撕裂,影响到面料的正常使用,同时,通过使用维纶纤维制成的复合纱线6与芳纶纤维4制成的功能纱线7进行混纺,得到混纺纱线后经过纺织得到混纺面料,能够通过维纶纤维的性质,提升制备得到混纺面料的舒适度,使用户在使用混纺面料制成的产品时手感良好,提升用户的使用体验感,同时,在使用过程中,通过在芳纶纤维4内部添加阻燃剂3,能够通过阻燃剂3的作用,提升制备得到的混纺面料的阻燃性能,防止面料在遭遇火情时,面料迅速损坏,不具备阻燃的效果,引起火情扩散,增加损失;同时,在使用过程中,通过在芳纶纤维4的内部添加大量的陶瓷化阻燃剂,使面料在使用过程中遭遇火情时,芳纶纤维4中添加的阻燃剂3能够在高温下发生陶瓷化反应,生成结构呈陶瓷状的“硬壳”,阻挡火情的蔓延,从而提高面料的阻燃、防火性能,降低火情引起的损失。

作为本发明一种实施方式,所述功能纱线7包括芳纶纤维4与金属纤维5,且两者在功能纱线7中的比例为1:1;所述功能纱线为包芯纱,且金属纤维5为芯纱;

所述金属纤维5由记忆金属制成;所述金属纤维5处于常温状态时,金属纤维5呈直线形状;所述金属纤维5的温度超过记忆金属发生变形的温度阈值后,金属纤维5变形为螺旋形状;

工作时,由于功能纱线7为芳纶纤维4与金属纤维5共同组成,通过金属纤维5的作用,能够进一步的提升制备得到的混纺面料的强度,降低使用过程中面料出现撕裂的可能性,延长面料的使用寿命,同时,在面料遭遇火情时,金属纤维5的温度升高并超过发生变形的温度阈值,从而使金属纤维5发生变形,从直线形状变为螺旋形状,同时,由于金属纤维5作为芯纱,芳纶纤维4包裹在金属纤维5的外侧,因此,在金属纤维5温度升高,发生变形之后,包裹在金属纤维5外侧的芳纶纤维4受到金属纤维5的带动,开始相互靠近,从而使面料上的缝隙缩小,面料更加致密,同时,由于芳纶纤维4中添加有陶瓷化阻燃剂,在面料上的缝隙缩小,面料更加致密之后,陶瓷化阻燃剂在遭遇火情并生成陶瓷化层后,生成的陶瓷化层之间相对致密,减少由于面料中纱线之间的分析过大,导致的陶瓷化层上出现的缺陷:裂纹、缺口,影响到陶瓷化阻燃剂生成的陶瓷化层的阻燃、防火效果,同时,面料中的金属纤维5能够产生“骨架”的作用,在面料遭遇火情之后,保证面料的基本结构与形态完成,避免面料遭遇火情后,面料受到高温灼烧出现崩解,导致面料中添加的阻燃剂3不能正常发挥效果或者阻燃剂3生成的陶瓷化层不能相互之间连接,形成整体,导致陶瓷化层的阻燃、防火效果不佳,甚至失去阻燃、防火效果。

作为本发明一种实施方式,所述芳纶纤维4为皮芯型纤维,且芳纶纤维4的芯层1均由芳纶原料制成,皮层2由涤纶原料制成;所述芳纶纤维4的芯层1中混入有阻燃剂3;所述芳纶纤维4的皮层2中混入有蛭石;所述蛭石通过搅拌的方式均匀混入到制备芳纶纤维4的皮层2的原料中;

工作时,在制备过程中,通过混入到芳纶纤维4的皮层2中的蛭石,能够利用蛭石良好的隔热性能,提升芳纶纤维4的阻燃性能,同时,在使用过程中,由于蛭石的阻燃、隔热效果,能够降低面料遭遇火情后,外界的热量对于芳纶纤维4内的芯层1的损坏,从而使芳纶纤维4的芯层1内存在的阻燃剂3顺利发挥作用,提升面料的阻燃性能,同时,在使用过程中,通过使用涤纶原料作为基础,将蛭石混入到涤纶原料中,能够提升制备得到的芳纶纤维4的抗皱性和保形性,避免芳纶纤维4的芯层1中混入的阻燃剂3数量较多,影响到制备得到的芳纶纤维4的性能,使制备得到的芳纶纤维4回弹能力降低,从而使制备得到的混纺面料在使用过程中容易出现褶皱,影响到面料的正常使用。

作为本发明一种实施方式,所述金属纤维5与芳纶纤维4进行混纺时,对金属纤维5进行加热;所述金属纤维5加热后的温度为260-270℃;所述金属纤维5加热后的温度低于其发生变相的温度阈值;

工作时,在金属纤维5与芳纶纤维4进行混纺时,通过对金属纤维5进行加热,能够使金属纤维5的温度高于芳纶纤维4上皮层2中的涤纶的熔点,从而使金属纤维5在混纺过程中能够在芳纶纤维4的皮层2上熔化出凹槽,并将金属纤维5的一部分嵌入到芳纶纤维4的皮层2中,从而提高金属纤维5与芳纶纤维4之间的结合力,保证在金属纤维5发生变形后,芳纶纤维4能够随同金属纤维5同步发生变形,改变面料上纱线之间的缝隙,提高面料的密度,从而使面料具有更好的阻燃、防火效果。

作为本发明一种实施方式,所述蛭石均匀混入到制备芳纶纤维4的皮层2的原料中之前进行热处理;所述蛭石进行热处理的温度为710-715℃;所述蛭石经过热处理后通过搅拌的方式均匀混合后,添加到制备芳纶纤维4的皮层2的原料中;

工作时,在使用过程中,通过对蛭石进行高温处理,使得经过处理的蛭石内部脱去结晶水,并在处理完成后失去吸水的能力,得到不含水也不吸水的膨胀蛭石,从而方便将蛭石混入到原料中,同时,由于芳纶自身性质的限制,芳纶纤维4制采用湿法纺丝的方式制备得到,经过处理后蛭石不含水也不吸水,能够保证在芳纶纤维4制备过程中,添加的蛭石不会产生影响,导致芳纶纤维4制备过程难度增加或者制备得到芳纶纤维4的质量不佳,同时,在使用过程中,由于添加的蛭石失去吸水的能力,因此,添加膨胀后的蛭石,也不会引起蛭石吸引环境中的水汽,使面料在潮湿环境中使用时,面料容易吸收潮气,导致面料手感不佳,同时,降低面料吸收环境中的水汽,导致面料内部相对潮湿,引起面料内滋生细菌的可能性,提高混纺面面料的性能与使用效果。

作为本发明一种实施方式,所述混合纱线中单根混合纱线内存在两根功能纱线7与一根复合纱线6;所述混合纱线为包芯纱,且功能纱线7为芯纱;

工作时,通过使用复合纱线6将功能纱线7包裹,制成包芯纱,能够有效的利用复合纱线6中维纶的性质,提升面料在使用过程中用户的手感,同时,在制备过程中,使用一根复合纱线6包裹两根功能纱线7,能够有效的提升混合纱线的强度,降低在使用过程中面料内的混合纱线断裂,引起面料损坏的可能性,提高面料的使用寿命。

一种混纺面料制备工艺,所述制备工艺适用于上述所述的一种混纺面料;所述制备工艺包括以下步骤:

S1:采用复合共轭纺丝的方式制备芳纶纤维4;芳纶纤维4的芯层1中包埋阻燃剂3,皮层2中包埋蛭石;

S2:在S1步骤的基础上,将芳纶纤维4与金属纤维5进行纺纱,制成包芯纱结构的功能纱线7,之后,使用维纶纤维进行纺纱,制成复合纱线6;

S3:在S2步骤的基础上,使用功能纱线7和复合纱线6进行混纺纺纱,制备得到混合纱线;

S4:在S3步骤的基础上,使用混合纱线进行纺织,得到成品的混纺面料。

具体工作流程如下:

工作时,在混纺面料中使用芳纶纤维4作为组成成分,提升制备得到的混纺面料的强度,同时,使用维纶纤维制成的复合纱线6与芳纶纤维4制成的功能纱线7进行混纺,得到混纺纱线后经过纺织得到混纺面料,提升制备得到混纺面料的舒适度,同时,在芳纶纤维4内部添加阻燃剂3,提升制备得到的混纺面料的阻燃性能;功能纱线7由芳纶纤维4与金属纤维5共同组成,通过金属纤维5的作用,提升制备得到的混纺面料的强度,同时,在面料遭遇火情时,金属纤维5的温度升高并超过发生变形的温度阈值,使金属纤维5发生变形,从直线形状变为螺旋形状,同时,由于金属纤维5作为芯纱,芳纶纤维4包裹在金属纤维5的外侧,因此,在金属纤维5温度升高,发生变形之后,包裹在金属纤维5外侧的芳纶纤维4受到金属纤维5的带动,开始相互靠近;通过混入到芳纶纤维4的皮层2中的蛭石,利用蛭石良好的隔热性能,提升芳纶纤维4的阻燃性能;在金属纤维5与芳纶纤维4进行混纺时,通过对金属纤维5进行加热,使金属纤维5的温度高于芳纶纤维4上皮层2中的涤纶的熔点,从而使金属纤维5在混纺过程中能够在芳纶纤维4的皮层2上熔化出凹槽,并将金属纤维5的一部分嵌入到芳纶纤维4的皮层2中,提高金属纤维5与芳纶纤维4之间的结合力;对蛭石进行高温处理,使得经过处理的蛭石内部脱去结晶水,并在处理完成后失去吸水的能力,得到不含水也不吸水的膨胀蛭石,便于将蛭石混入到原料中,并避免添加膨胀后的蛭石,引起面料过度吸收环境中的水汽;通过使用复合纱线6将功能纱线7包裹,制成包芯纱,利用复合纱线6中维纶的性质,提升面料在使用过程中用户的手感。

为验证本发明中制备的混纺面料的实际使用效果,现作出以下实验。

实施例一:本实施例提供了一种混纺面料及其制备工艺,所述制备方法包括以下步骤:

S1:采用复合共轭纺丝的方式制备芳纶纤维4;芳纶纤维4的芯层1中包埋阻燃剂3,皮层2中包埋蛭石;

S2:在S1步骤的基础上,将芳纶纤维4与金属纤维5进行纺纱,制成包芯纱结构的功能纱线7,之后,使用维纶纤维进行纺纱,制成复合纱线6;

S3:在S2步骤的基础上,使用功能纱线7和复合纱线6进行混纺纺纱,制备得到混合纱线;

S4:在S3步骤的基础上,使用混合纱线进行纺织,得到成品的混纺面料。

所述芳纶纤维为皮芯型纤维,且芯层由芳纶原料制成,皮层由涤纶原料制成;所述芯层中添加有陶瓷化阻燃剂;所述皮层中添加有蛭石,且蛭石经过高温处理失去吸水能力;所述金属纤维由记忆金属制成;所述金属纤维与芳纶纤维混纺时,对金属纤维进行加热。

实施例二:本实施例提供了一种混纺面料及其制备工艺,所述制备方法与实施例一中的制备方法一致,仅对制备得到的芳纶纤维进行改变:芳纶纤维制备过程中,未在芯层中添加阻燃剂。

实施例三:本实施例提供了一种混纺面料及其制备工艺,所述制备方法与实施例一中的制备方法一致,仅对制备得到的芳纶纤维进行改变:所述芳纶纤维制备过程中,将阻燃剂添加到芳纶纤维的皮层中。

实施例四:本实施例提供了一种混纺面料及其制备工艺,所述制备方法与实施例一中的制备方法一致,仅对制备得到的芳纶纤维进行改变:所述芳纶纤维制备过程中,未在芳纶纤维的皮层中添加有蛭石。

实施例五:本实施例提供了一种混纺面料及其制备工艺,所述制备方法与实施例一中的制备方法一致,但在制备功能纱线时,仅使用芳纶纤维进行纺纱,制备得到不含金属纤维的功能纱线。

实施例六:本实施例提供了一种混纺面料及其制备工艺,所述制备方法与实施例一中的制备方法一致,但在制备功能纱线时,使用普通的金属纤维与芳纶纤维进行混纺,得到功能纱线。

实施例七:本实施例提供了一种混纺面料及其制备工艺,所述制备方法与实施例一中的制备方法一致,但在制备功能纱线时,芳纶纤维与金属纤维进行混纺过程中,金属纤维不进行加热。

对上述实施例一至实施例七中制备得到的混纺面料按照顺序进行编号,得到样品一至样品七,并选取一份市售的普通混纺面料,之后,从样品一至样品七以及普通面料上裁剪得到等大的圆形试样,进行实验,检测样品一至样片七以及普通面料中面料的撕裂强度、拉伸断裂强度和阻燃性能。各试样的实验均进行三次,试验结果记入到表格中。实验结果如下表所示。

表1

表2

表3

表4

由上述表1至表4中记录的实验数据发现,本发明制备的面料在面料的撕破强力以及拉伸强力方面,本发明面料相对市售的普通棉涤交织面料均存在明显优势,同时,本发明的面料的阻燃性能同样比市售的普通面料的阻燃性更好,另外,在未完整采用本发明的制备工艺时,本发明制备的面料的各项性能仍旧相对市售的普通面料具有一定的优势,因此,本发明面料的性能全面优于市售的普通面料,即本发明面料的性能更佳,值得推广使用。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。