用于基于挤出工艺的增材制造系统的液化器及其制造方法

文献发布时间:2023-06-19 18:32:25

本发明通常涉及一种用于在基于挤出工艺的增材制造(EAM)系统中使用的液化器。更具体地但是不是排他性的,本发明涉及液化器管、液化器组件、挤出头、以及制造用于在EAM系统中使用的液化器管的方法。

基于挤出工艺的增材制造系统,例如熔丝制造(FFF)系统,用于经由通过管嘴挤出熔化的进料材料,以逐层的方式通过数字表示构建物理对象。

进料通常采用热塑性材料的连续长丝的形式。通常,长丝从线轴进给并前进通过包括液化器组件的可移动的挤出头。液化器组件构造成熔化长丝使得该长丝可以通过管嘴挤出并沉积在打印版台上。

液化器组件包括:液化器区段,该液化器区段可以是管的形式,长丝沿着该液化器区段前进;以及加热器或者加热器筒,位于液化器管的外部。加热器加热液化器区段,并且由于热传递而加热长丝。长丝的温度升高至其熔点以上,使得其液化并允许材料从管嘴挤出。由于管嘴上游的长丝的持续前进来施加挤出压力。

传统上,在液化器区段中或者沿液化器区段延伸的长丝和管道或通道具有基本上圆形的横截面。已经观察到,由于热塑性材料的低热导率,因此来自加热器的热量不会有效地并快速地传递至圆形长丝的中心。这进而可能对挤出工艺的速率和品质二者产生负面影响。

因此,本发明的第一非排他性目的是提供克服或者至少减轻现有技术的缺陷的液化器。

本发明的另一非排他性目的是提供改进的液化器、液化器管、液化器组件、挤出头以及制造液化器的方法。

因此,本发明的第一方面提供了制造例如用于在基于挤出工艺的增材制造系统中使用的液化器或者液化器管的方法,该方法包括:提供具有基本上圆形的横截面的管状本体;在与管状本体的两端中的一端间隔开的位置处使管状本体变形或者挤压管状本体,以便提供入口部以及在入口下游非圆形部,其中入口部具有基本上圆形的横截面以用于接收长丝材料,非圆形部具有非圆形的横截面。

该方法可以包括提供具有基本上恒定的壁厚的管状本体。

该方法可以包括在管状本体的两端中的例如与入口部相对的另一端处提供(例如形成、附接或连接)挤出尖端,以形成用于分配熔融状态下的材料的出口。提供挤出尖端可以包括将挤出尖端形成于、附接至或者连接至管状本体的例如与入口部相对的另一端。挤出尖端可以形成或者具有例如用于分配熔融状态下的材料的出口。

该方法可以包括在与管状本体的两段中的一端间隔开的位置处使管状本体变形或者挤压管状本体,使得管状本体从基本上圆形的入口部过渡至入口下游的非圆形部。

该方法可以包括通过液压成形使管状本体变形。通过液压成形使管状本体变形可以包括将管状本体或其一部分放置在成形工具中或者一对模具之间。通过液压成形使管状本体变形可以包括在压力下将液体注入到由管状本体形成的通路中以便使管状本体或其一部分变形,例如使得该管状本体符合由成形工具或者一对模具限定的轮廓。

根据本发明的另一方面,提供了制造例如用于在基于挤出工艺的增材制造系统中使用的液化器或者液化器管的方法,该方法包括:使第一片材的材料变形以形成液化器或者液化器管的第一部分;使第二片材的材料变形以形成液化器或者液化器管的第二部分;以及将第一部分附接至第二部分以形成液化器或者液化器管的管状本体。

该方法可以包括使第一片材和/或第二片材变形成管道区段。该方法可以包括使用压机、成型机或者金属冲压机使第一片材和/或第二片材变形。该方法可以包括通过液压成形使第一片材和/或第二片材变形。该方法可以包括通过冲压或者成形使第一片材和/或第二片材变形。

第一片材和/或第二片材可以是或者包括金属,例如不锈钢。第一片材和/或第二片材可以是或者包括黄铜、铜、钨、钛、钼、铍铜或者任何适合的其他金属或者合金。

第一片材和/或第二片材可以包括聚合材料。该方法可以包括在变形之前加热第一片材和/或第二片材,例如加热至其玻璃化转变温度以上和/或以便增加延展性和/或可锻性。

液化器或者液化器管的第一部分和/或第二部分可以分别包括液化器、液化器管或者液化器管的管状本体的一个半部。

第一部分可以通过焊接或者钎焊附接至第二部分。

根据本发明的另一方面,提供了制造例如用于在基于挤出工艺的增材制造系统中使用的液化器或者液化器管的方法,该方法包括:提供第一块材的材料,以在第一块材的表面中机加工形成液化器的第一部分或者液化器管的第一部分;提供第二块材的材料,以在第二块材的表面中机加工形成液化器的第二部分或者液化器管的第二部分;以及将第一块材和第二块材结合在一起以形成液化器的通路或液化器管的通路。

第一块材和/或第二块材可以包括金属,例如不锈钢。第一块材和/或第二块材可以由黄铜、铜、钨、钛、钼、铍铜或者任何适合的其他金属或者合金形成或者包括黄铜、铜、钨、钛、钼、铍铜或者任何其他适合的金属或者合金。

第一块材和第二块材可以是可彼此连接的,例如可移除地彼此连接的,以便形成液化器、液化器管或者它们的通路。

根据本发明的一方面,提供了例如用于在基于挤出工艺的增材制造系统中使用的液化器,该液化器形成通路,该通路具有入口部以及位于入口下游的出口,入口部例如用于接收长丝材料并且具有基本上圆形的横截面,其中,通路从入口部过渡到入口下游的非圆形部,该非圆形部具有非圆形的横截面。

液化器可以包括管或者中空的或管状的本体,该液化器可以具有基本上圆形的横截面。出口可以包括例如用于分配熔融状态下的材料的挤出尖端。

根据本发明的另一方面,提供了例如用于在基于挤出工艺的增材制造系统中使用的液化器管,该液化器管包括:管状本体;入口部,具有基本上圆形的横截面以例如用于接收长丝材料;出口,位于入口的下游;以及挤出尖端,用于分配熔融状态下的材料,其中,管状本体从基本上圆形的入口部过渡到入口下游的非圆形部,该非圆形部具有非圆形的横截面。

液化器或者本体可以具有基本上恒定的壁厚。

有利地,提供具有基本上恒定的壁厚的管状本体允许更容易地且更便宜地制造液化器管。

挤出尖端可以由管嘴形成或者包括管嘴。该方法可以包括例如在本体的另一端处提供(例如形成、附接或连接)管嘴。

挤出尖端或者管嘴可以例如可移除地连接至液化器或者本体。挤出尖端或者管嘴可以钎焊或者焊接至液化器或者本体。

该方法可以包括将挤出尖端或者管嘴例如可移除地形成于、附接或连接至液化器、液化器管或者本体。该方法可以包括将挤出尖端或者管嘴钎焊或者焊接至液化器、液化器管或者本体,例如本体的另一端。

液化器或者本体的非圆形部可以包括变形部或者挤压部。

在这些实例中,变形或者挤压液化器或者本体,或者提供非圆形部包括:在第一区域中变形或者挤压液化器或者本体例如以提供第一段或者第一区段;以及在第二区域中变形或者挤压液化器或者本体例如以提供第二段或者第二区段。非圆形部可以包括第一段或者第一区段和/或第二段或者第二区段。

液化器或者本体可以例如通过挤压第一区域变形以提供非圆形部的第一段。液化器或者本体可以例如通过挤压在第一区域下游的第二区域变形以提供在第一段下游的非圆形部的第二段。第一段和/或第二段可以是非圆形的。

在这些实例中,变形或者挤压液化器或者本体包括压制液化器或者本体。变形或者挤压液化器或者本体可以包括在第一区域中压制液化器或者本体,例如以提供第一段或者第一区段,并且在第二区域中压制液化器或者本体,例如以提供第二段或者第二区段。

在这些实施方式中,该方法可以包括在第一区域中将液化器或者本体压制、变形或者挤压到第一程度以及/湖综合在第二区域中将液化器或者本体压制、变形或者挤压到例如大于第一程度的第二程度,例如以提供渐缩轮廓。

第二区域或者第二段或者第二区段可以在第一区域或者第一段或者第一区段的下游。

液化器或者本体的非圆形部可以沿着长度的一部分延伸,例如沿着液化器、液化器管或者本体的纵向轴线或者主轴线延伸。

液化器或者本体的非圆形部可以包括渐缩的横截面轮廓。液化器或者本体的非圆形部的通路的流动面积可以包括渐缩轮廓。非圆形部可以沿着液化器或者本体的长度的一部分渐缩,例如沿着液化器或者本体的纵向轴线或者主轴线渐缩。非圆形部可以具有长轴尺寸(major dimension)和短轴尺寸(minor dimension)。短轴尺寸可以例如沿着非圆形部的长度的一部分渐缩。短轴尺寸可以例如沿着非圆形部的长度的一部分减小。

根据本发明的实施方式,设置成渐缩是有利的,这是因为随着长丝沿着液化器或者液化器管前进,熔融部分(位于管状本体的壁的附近)朝向流动路径或者通路的中心移动。此外,热量必须行进以到达通路或者流动路径的中心的距离减小。

液化器或者本体的非圆形部可以包括多个段或区段。多个段或区段中的每个段或区段可以包括液化器或者本体的变形的或者挤压的段。多个段或区段中的每个段或区段可以沿着液化器、液化器管或者本体的长度或者主轴线例如连续地布置。多个段或区段中的每个段或区段可以沿着液化器、液化器管或者本体的纵向轴线布置。

多个段或区段中的每个段或区段(以下称为段)可以例如彼此具有不同的横截面形状、构造或者横截面轮廓。多个段中的一个段(例如,第一段)可以与多个段中的另一个段(例如,第二段)具有不同的横截面形状、构造或者横截面轮廓。多个段的通路的流动面积或者在多个段中的通路的流动面积可以例如彼此具有不同的横截面形状、构造或者横截面轮廓。多个段的一个段(例如第一段)的通路的流动面积或者在多个段的一个段(例如第一段)中的通路的流动面积可以与多个段的另一个段(例如第二段)的通路或者在多个段的另一个段(例如第二段)中的通路具有不同的横截面形状、构造或者横截面轮廓。

这些段中的第一段的短轴尺寸可以大于这些段中的第二段的短轴尺寸,例如相应的短轴尺寸。这些段中的第一段的长轴尺寸可以小于这些段中的第二段的长轴尺寸,例如相应的长轴尺寸。第二段可以是第一段的下游。

第一段可以是变形的,以便具有大于变形的第二段的短轴尺寸的短轴尺寸。

该方法可以包括在第一区域中将液化器或者本体压制到第一程度或者第一大小以提供第一段。该方法可以包括在第二区域中将液化器或者本体压制到第二程度或者第二大小以提供第二段。第二程度或者第二大小可以不同于第一程度或者第一大小,例如大于或者小于第一程度或者第一大小。

在一些实例中,第一段和第二段,例如它们的长轴尺寸和/或短轴尺寸,彼此旋转地偏转或者偏斜。第一段和第二段可以彼此或者相对于彼此偏斜或者转动。第一段和第二段可以包括在它们之间形成的偏斜角。第一段可以包括液化器或者本体的在相对于第二段变形或者挤压的方向偏斜或者旋转地偏转的方向上变形或者挤压的部分。

第一段和第二段的对应的短轴尺寸和/或长轴尺寸可以彼此旋转地偏转或偏斜。

液化器或者本体可以变形成使得第一段的短轴尺寸和/或长轴尺寸以及第二段的对应的短轴尺寸和/或长轴尺寸彼此旋转地偏转。

设置旋转偏转或偏斜有助于通过为熔融材料创建曲折的流动路径来改进液化器、液化器管或者本体的热传递特性。这种流动路径促进熔化或者熔融材料随着其沿着液化器、液化器管或者本体前进而混合,从而允许通过材料的更均匀的热分布。

该方法可以包括在第一区域中在第一方向上压制、变形或者挤压液化器或者本体以及在第二区域中在第二方向上压制,变形或者挤压液化器或者本体,第二方向相对于第一方向偏斜或者旋转地偏转。

第一段(或者其通路或者在其中的通路)和/或第二段(或者其通路或者在其中的通路)的横截面(例如横截面形状)可以包括对称轴线。第一段(或者其通路或者在其中的通路)(例如第一段的横截面形状)的对称轴线以及第二段(或者其通路或者在其中的通路)(例如第二段的横截面形状)的对应的对称轴线可以彼此旋转地偏转或者偏斜。

在这些实施方式中,液化器或者本体包括在两个或者更多个段之间的基本上圆形部。液化器或者本体可以包括在第一段和第二段之间的基本上圆形部。

液化器或者本体可变形为包括第一段和第二段中间的基本上圆形部。

非圆形部(或者其通路或者在其中的通路)或者液化器或者本体的非圆形的横截面可变形为使得其一个或者多个段可以是基本上体育场形状的、盘状-矩形的或者长圆形的。

非圆形部或者其一个段或多个段(或者其通路或者在其中的通路)的非圆形的横截面可以是卵形、椭圆形、正多边形、不规则多边形、简单凸多边形或简单凹多边形。

非圆形部或者其一个段或多个段(或者其通路或者在其中的通路)的非圆形的横截面可以是星形的。

从基本上圆形部过渡或者改变到非圆形部或者其一个段或多个段可以包括连续过渡、平缓过渡和/或渐缩过渡。

从基本上圆形部过渡或者改变到非圆形部或者其一个段或多个段可以包括分段过渡、离散过渡和/或阶梯过渡。

液化器或者液化器管可以包括在非圆形部下游的基本上圆形部,或者该部分的段。

第一段(或者该段的通路或者在该段中的通路)可以与第二段(或者该段的通路或者在该段中的通路)具有不同的横截面形状、构造或者横截面轮廓。

在这些实例中,非圆形部可以包括第一非圆形部和第二非圆形部。第一非圆形部和/或第二非圆形部可以包括多个段或区段。多个段或区段中的每个段或区段可以包括液化器或者本体的变形的或者挤压的段。

多个段或区段中的每个段或区段可以沿着液化器、液化器管或者本体和/或第一非圆形部和/或第二非圆形部的长度或者主轴线例如连续地布置。多个段或区段中的每个段或区段可以沿着液化器、液化器管或者本体的纵向轴线布置。

第一非圆形部和/或第二非圆形部,例如它们的长轴尺寸和/或短轴尺寸,可以彼此旋转地偏转、弯曲或者偏斜。第一非圆形部和/或第二非圆形部的相应的段或区段,例如它们的长轴尺寸和/或短轴尺寸,可以彼此旋转地偏转或者偏斜。

第一非圆形部和第二非圆形部可以包括在它们之间形成的偏斜角。偏斜角可以包括90°、60°、45°、30°或者其他角度。第一非圆形部或者其多个段或区段可以包括本体的在相对于第二非圆形部或者其多个段或区段变形或者挤压的方向偏斜或者旋转地偏转的方向上变形或者挤压的部分。

第一非圆形部和第二非圆形部的相应的短轴尺寸和/或长轴尺寸可以彼此旋转地偏转或者偏斜。液化器或者本体可以是变形的,使得第一非圆形部的短轴尺寸和/或长轴尺寸以及第二非圆形部的相应的短轴尺寸和/或长轴尺寸彼此旋转地偏转。

第一非圆形部和第二非圆形部可以包括在它们之间的过渡区域或过渡区。过渡区域或过渡区可以沿着液化器、液化器管或者本体的长度的一部分延伸。过渡区域或过渡区可以包括或者容纳第一非圆形部和第二非圆形部或者其一个或多个段相对于彼此的偏斜。

该方法可以包括在第一区域中变形、挤压或者压制液化器或者本体以形成具有第一横截面形状的第一段(或者其通路或者在其中的通路)。该方法可以包括在第二区域中变形、挤压或者压制液化器或者本体以形成具有例如不同于第一横截面形状的第二横截面形状的第二段(或者其通路或者在其中的通路)。

变形、挤压或者压制液化器或者本体可以包括将液化器或者本体放置在压机中。变形、挤压或者压制液化器或者本体可以包括将液化器或者本体放置在成型机中,例如在冲头和模具之间或者在一对模具之间。液化器或者本体可以通过轧辊,例如一对相对的轧辊来变形、挤压或者压制,例如以便在入口部和非圆形部之间形成连续的过渡。压机可以包括一个或者多个例如相对的轧辊。变形、挤压或者压制液化器或者本体可以包括在段(例如离散的段)中变形、挤压或者压制液化器或者本体。

液化器、本体或者其入口部的内直径可以在1mm和4mm之间,例如在1.5mm和3.5mm之间,例如在1.75mm和3.25mm之间。液化器或者本体的直径可以是2.0mm或者3.0mm。

液化器或者本体可以包括薄壁管。液化器或者本体或者薄壁管可以包括导热材料或者由导热材料制成。

液化器或者本体的壁厚可以小于1mm,优选地小于0.75mm,例如在0.1mm和0.5mm之间。

液化器管或者本体的长度可以是100mm或更小(例如90mm或更小)或者80mm或更小(例如70mm或更小)。液化器或者本体的长度可以在10mm和100mm之间,例如在10mm和70mm之间,例如在15mm和60mm之间。

化器、液化器管或者本体可以包括加热区。加热区可以构造成在使用中被加热。加热区和非圆形部可以重合或者重叠。加热区可以包围或者环绕非圆形部。

加热区可以是液化器或者本体的一部分或者长度,热量在该处施加或者施加至该处,例如以便熔化正在沿着该加热区前进的长丝材料。加热区的长度可以小于100mm,例如小于90mm、小于80mm、小于70mm或者小于60mm。加热区的长度可以是56mm、26mm或者16mm。

挤出尖端或者管嘴的内直径可以小于液化器或者本体的内直径。挤出尖端或者管嘴的尺寸可以是3mm或更小,例如2.5mm或更小。挤出尖端或者管嘴的尺寸可以在0.05mm和2.5mm之间,例如在0.1mm和1.5mm之间或者在0.1mm和1.4mm之间。

液化器或液化器管可以包括在出口处或者朝向出口的基本上圆形部。挤出尖端或者管嘴(或者其通路或者在其中的通路)可以包括基本上圆形部或者基本上圆形的横截面。

非圆形部或者其一个或多个段可以位于入口和出口之间。非圆形部或者其段可以朝向出口展开或者张开。

在这些实施方式中,例如入口部的基本上圆形部(或者其通路或者在其中的通路)以及非圆形部(或者其一个或多个段)可以具有基本上相等的横截面积。非圆形部或者其一个或多个段(或者其通路或者在其中的通路)可以具有基本上恒定的横截面积。非圆形部(或者其一个或多个段)的通路或者在非圆形部(或者其一个或多个段)中的通路可以具有基本上恒定的流动面积。

液化器或者本体可以变形为使得基本上圆形部(或者其通路或者在其中的通路)以及非圆形部(或者其通路或者在其中的通路)具有基本上相等的横截面积。液化器或者本体可以变形为使得基本上圆形部的通路或者在基本上圆形部中的通路以及非圆形部具有基本上相等的流动面积。

液化器或者本体和/或通路可以具有或者包括恒定的或者基本上恒定的水力直径。非圆形部、第一非圆形部和/或第二非圆形部可以具有或者包括恒定的或者基本上恒定的水力直径。

水力直径通过以下等式来定义:

D

其中,D

提供具有恒定的或者基本上恒定的水力直径的液化器或者液化器管使得在使用中随着长丝材料沿着其前进而提供基本上恒定的压力。

因此,在液化器或者液化器管的情况下,非圆形部、第一非圆形部和/或第二非圆形部中的横截面形状的改变允许热量随着长丝材料前进而更有效地传递至长丝材料,但同时不增加为产生给定的流速而需要施加的压力。

液化器或者本体可以由金属制成或形成或者包含金属。液化器或者本体可以由不锈钢制成或者包含不锈钢。在这些实施方式中,液化器或者本体可以由黄铜、铜、钨、钛、钼、铍铜或者任何其他合适的金属或合金制成或者包含黄铜、铜、钨、钛、钼、铍铜或者任何其他合适的金属或合金。

液化器或者本体可以由聚合材料(例如导热的聚合材料)制成或者包含聚合材料(例如导热的聚合材料)。这种聚合材料的熔点和/或玻璃化转变温度优选地基本上高于要熔化的长丝材料。

液化器、液化器管或者本体可以包括加热区。加热区可以构造成在使用中被加热。加热区和非圆形部可以重合或者重叠。加热区可以包围或者环绕非圆形部。

根据本发明的另一方面,提供了用于在基于挤出工艺的增材制造系统中使用的液化器组件,该液化器组件包括如上所述的液化器或者液化器管,以及加热器件,例如加热器、加热元件、加热器元件或者加热器筒,以用于加热在使用中前进至液化器或液化器管中或者沿液化器或液化器管前进的长丝材料。

加热器件可以包括加热块或加热器块。加热块或者加热器块可以包括加热元件或加热筒。加热器件可以至少部分地围绕液化器或液化器管和/或可以围绕液化器或液化器管的加热区或者位于液化器或液化器管的加热区附近。加热元件或加热筒可以沿着加热块或加热器块的长度延伸。

例如加热器、加热块或加热器块的加热器件可以夹持在液化器或者液化器管周围。加热器件、加热块或加热器块可以包括温度传感器。加热筒或者加热元件和/或温度传感器可以分别操作性地与控制器连接,例如以提供闭环温度控制。

根据本发明的另一方面,提供了包括如上所述的液化器或液化器管,或者如上所述的液化器组件的挤出头或者挤出机。

挤出头或者挤出机可以包括给料机或进给机构。给料机或进给机构可以位于液化器、液化器管或液化器组件的上游。给料机或进给机构可以构造成在使用中使长丝材料前进至液化器或液化器管中和/或沿着液化器或液化器管前进。

给料机或进给机构可以包括一个或多个可旋转构件或齿轮,其可以构造成在使用中接触正在进给或前进至液化器、液化器管或液化器组件中的长丝的表面。

给料机或进给机构可以包括一对例如相对的可旋转构件或者齿轮,其可以构造成在使用中接触正在进给或前进至液化器、液化器管或液化器组件中的长丝的表面。

给料机或进给机构或者一个或多个可旋转构件可以包括进料轧辊。给料机或进给机构或者一个或多个可旋转构件可以包括一对进料轧辊。

至少一个或者每个进料轧辊可以例如通过步进电机来驱动。

可旋转的构件中的一个或多个可以包括一个或多个表面特征部,这些表面特征部可以构造成在使用中与接收在或者正在进给或前进至液化器、液化器管或液化器组件中的长丝材料的表面接合或者夹住该表面。

表面特征部可以包括一个或多个形状特征部。表面特征部可以包括一个或多个凹槽、突起或者肋状物。

根据本发明的另一方面,提供了包括如上所述的液化器或液化器管、如上所述的液化器组件或者如上所述的挤出头的增材制造系统。

增材制造系统可以是熔丝制造(FFF)系统。

为了避免歧义,在本文中描述的任何特征同样适用于本发明的任何方面。例如,液化器或液化器管可以包括液化器组件、挤出头或者与液化器或液化器管相关的增材制造系统的任何一个或多个特征,反之亦然。类似地,该方法可以包括与液化器、液化器管、液化器组件、挤出头或者增材制造系统的一个或多个特征相关的任何一个或多个特征或步骤。

本发明的另一方面提供了包括和/或形成和/或限定用于与模拟器件或三维的增材或减材制造器件或装置(例如三维打印机或者数控机床)一起使用的三维设计的计算机程序元件,该三维设计包括如上所述的液化器、液化器管、液化器组件、挤出头和/或增材制造系统的实施方式。

本发明的另一方面提供了包括计算机可读的程序代码器件的计算机程序元件,以用于使处理器执行一过程以实施上述方法的一个或多个步骤。

本发明的又一方面提供了在计算机可读介质上实施的计算机程序元件。

本发明的又一方面提供了在其上存储有程序的计算机可读介质,其中,程序布置成使计算机执行一过程以实施上述方法的一个或多个步骤。

本发明的又一方面提供了包括上述计算机程序元件或者计算机可读介质的控制器件或控制系统或控制器。

出于本公开的目的,并且尽管有上述内容,应当理解,本文中所述的任何控制器、控制单元和/或控制模块可以分别包括具有一个或多个电子处理器的控制单元或计算装置。控制器可以包括单个的控制单元或者电子控制器,或者替代地,系统或装置的控制的不同功能可以实施在或托管在不同的控制单元或控制器或控制模块中。如本文中所用,术语“控制单元”和“控制器”应被理解为包括单个控制单元和控制器以及共同操作以提供所需的控制功能的多个控制单元和控制器二者。可以提供一组指令,该组指令在执行时使得所述控制器或控制单元或控制模块实施本文中所描述的控制技术(包括本文中所述的方法)。该组指令可以在一个或多个电子处理器中实施,或者替代地,可以提供为待由一个或多个电子处理器执行的软件。例如,第一控制器可以在运行在一个或多个电子处理器上的软件中实施,并且一个或多个其他的控制器也可以在运行在一个或多个电子处理器(可选地,与第一控制器相同的一个或多个处理器)上的软件中实施。然而,应当理解,其他设备也是有用的,因此本发明并不旨在限于任何具体的设备。在任何情况下,本文中所描述的这些组指令可以嵌入计算机可读存储介质(例如非暂时性存储介质)中,该计算机可读存储介质可以包括用于以机器或电子处理器/计算装置可读的形式存储信息的任何机构,该计算机可读存储介质包括但不限于:磁存储介质(例如软盘)、光存储介质(例如CD-ROM)、磁光存储介质、只读存储器(ROM)、随机存取存储器(RAM)、可擦可编程存储器(例如EPROM和EEPROM)、闪存存储器或者用于存储这种信息/指令的电子或者其他类型的介质。

在本申请的范围内,明确的目的是可以独立地或者以任何组合采用在前面各段中、在权利要求中和/或在以下描述和附图中阐述的各个方面、实施方式、实例和替代方案,以及具体地它们的个别的特征。即,所有的实施方式和/或任何实施方式的特征可以以任何方式和/或组合来组合,除非这些特征是不相容的。为了避免歧义,如本文中所用的术语“可以”、“和/或”、“诸如”、“例如”和任何类似的术语应解释为是非限制性的,使得不需要存在所描述的任何特征。事实上,在不脱离本发明的范围的情况下,明确设想可选的特征的任何组合,无论这些特征是否明确要求保护。申请人保留相应地改变任何原始提交的权利要求或提交任何新的权利要求的权利,包括修改任何原始提交的权利要求以从属于和/或合并任何其他权利要求的任何特征的权利,即使最初未以这种方式提出要求。

现在将参考附图仅以实例的方式来描述本发明的实施方式,在附图中:

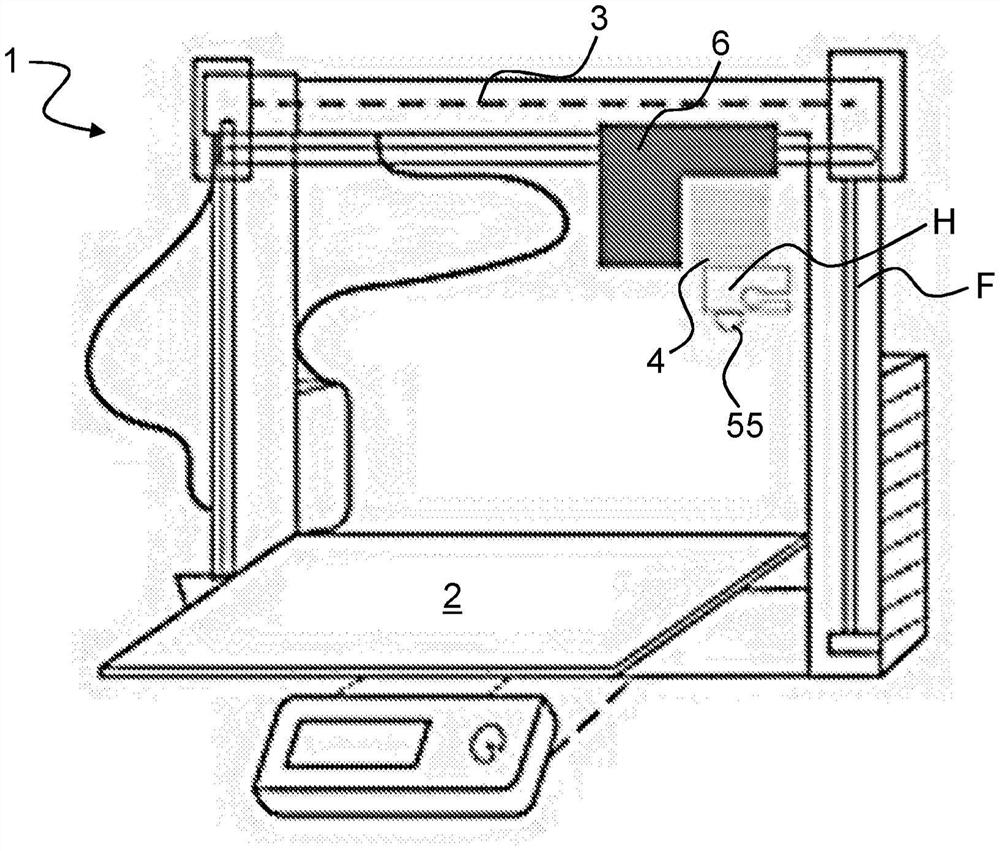

图1是并入本发明的一些方面的增材制造系统的示意图;

图2是根据第一实例的液化器管的立体图;

图3是图2的液化器管的侧视图;

图4是图2和图3的液化器管的截面图;

图5是图2至图4的液化器管的端部视图;

图6是根据另一实例的液化器管的立体图;

图7是图6的液化器管的侧视图;

图8是图6和图7的液化器管的俯视图;

图9是图6至图8的液化器管的端部视图;

图10是分块式液化器的立体图;

图11是图10的分块式液化器的一个半部的立体图;

图12是图10的分块式液化器的截面图;

图13是根据另一实例的液化器管的立体图;

图14是图13的液化器管的侧视图;

图15是图13和图14的液化器管的剖视立体图;

图16是图13至图15的液化器管的端部视图;

图17是根据另一实例的液化器管的立体图;

图18是图17的液化器管的侧视图;

图19是图17和图18的液化器管的俯视图;

图20是图17至图19的液化器管的剖视立体图;以及

图21是图17至图20的液化器管的端部视图。

现在参考图1,该图示出了基于挤出工艺的增材制造系统1的示意图,该基于挤出工艺的增材制造系统包括:打印版台2;吊架3,位于打印版台2上方;以及挤出头4,由吊架3承载并可沿吊架移动。吊架3是导轨系统的形式,该导轨系统构造成允许挤出头4在水平面中在打印版台2限定的边界内移动。吊架3由结构框架F支撑在打印版台2上方。

挤出头4包括:液化器组件,在这一实例中具有液化器管5(具体地,如图2至图5中所示);加热器件H,在这一实例中是加热元件的形式,以用于加热接收在液化器管5中的长丝材料;以及进给机构6,用于使长丝材料沿着液化器管5前进。

现在参考图2至图5,这些图示出了用于在图1的制造系统1中使用的液化器管5。

液化器管5包括管状本体50,该管状本体提供沿着该管状本体延伸的通路或者流动路径(下文中称为通路)P,并且该管状本体的侧壁的壁厚t沿着纵向轴线L延伸并且基本上恒定(具体地,如图5中所示)。在这一实例中,管状本体50由金属,特别是不锈钢制成。

液化器管5的上游的第一端设置有具有基本上圆形的横截面的入口部51。液化器管5的与入口部51相对的下游的第二端52也设置有基本上圆形的横截面。入口部51和第二端52位于管状本体50的相对两端处。

入口部51和第二端52的中间是具有非圆形的横截面的非圆形部53,在这一实例中,该非圆形部是长圆形横截面的形式。在本实例中,非圆形部53沿着管状本体50的长度的一部分不间断地延伸,并且具有基本上恒定的横截面积。具有基本上圆形的横截面的第一端部57沿着管状本体50的长度的一部分在入口部51和非圆形部53之间延伸。

在本实例中,非圆形部53具有4个离散的段:第一段53a、第一段53a下游的第二段53b、第二段53b下游的第三段53c以及第三段53c下游的第四段53d。段53a至53d中的每个段沿着管状本体50的纵向轴线L连续地布置。

管状本体50通过挤压而变形以提供非圆形部53。在本实例中,段53a至53d中的每个段对应于管状本体50在该处变形的挤压点/挤压区。在段53a至53d中的每个段之间以及在第一端部57和非圆形部53之间设置有基本上连续的过渡。

当从入口部51的基本上圆形的横截面沿下游观察到第一段53a的非圆形的横截面时,管状本体50包括连续过渡。在这一实例中,入口部51处的横截面积基本上等于第一段53a的横截面积。

段53a至53d中的每个段具有长轴尺寸M1和短轴尺寸M2。当在入口部51的下游朝向第二端52观察时,长轴尺寸M1增加,而短轴尺寸M2减少,在第四段53d处,长轴尺寸M1达到其最大值,并且短轴尺寸M2达到其最小值。

在整个非圆形部53中,短轴尺寸M2小于入口部51的直径和第二端52的直径。因此,当与入口部51的基本上圆形的横截面和第二端52的基本上圆形的横截面进行对比时,从管状本体50的侧壁到通路P的中心的距离在非圆形部53中是减少的。

在第四段53d的下游,非圆形部53从非圆形的横截面过渡到在下游端52处具有基本上圆形的横截面的第二端部54。第二端部54沿着管状本体50的长度的一部分在非圆形部53和下游端52之间延伸。

第二端52设置有管嘴形式的挤出尖端55,以用于分配在熔融状态下的长丝材料(未示出)。挤出尖端55提供液化器管5的出口,并且具有沿着液化器管延伸的基本上圆形的通道56(具体地,在图5中示出)。在这一实例中,挤出尖端55在第二端52处焊接至管状本体50。如图5中最清晰地示出的,挤出尖端55的圆形的通道56的横截面积比管状本体50的通道的横截面积小。

在使用中,液化器管5接收在基于挤出工艺的增材制造系统1的挤出头4内(具体地,如图1中示出)。长丝材料通过进给机构6进给到入口部51中。入口部51的基本上圆形的横截面构造成在使用中接收来自进给机构6的具有圆形的横截面的长丝材料。

长丝材料沿着管状本体50前进。加热器件H(具体地,如图1中所示),在这一实例中是一个或多个加热元件的形式,位于挤出头4内并邻近液化器管5。该一个或多个加热元件加热液化器管5的外表面,这进而由于热传递而随着长丝材料前进加热长丝材料。

当长丝材料从入口部51朝向非圆形部53前进时,该长丝材料由于加热而熔融。然后,长丝材料的横截面形状符合非圆形部53的横截面形状。

在非圆形部53中,从加热器件H到通路P的中心的距离减小,因此加热器件到长丝材料或到长丝流动路径的中心的距离减小,从而允许热量更有效地到达长丝材料的中心。这允许热量更有效地从加热器件H传递至长丝材料。

挤出压力由上游的长丝的进给来产生。熔融长丝从挤出尖端55挤出并挤出至打印版台2上(具体地,如图1中更清楚地所示)。

图2至图5的液化器管5通过提供具有基本上恒定的壁厚t和基本上圆形的横截面的管状本体50来制造。管状本体50在由段53a至53d限定的位置处变形或者挤压,以便提供用于接收长丝材料(未示出)的具有基本上圆形的横截面的入口部51和第一端部57并提供由段53a至53d形成的非圆形部53,每个段具有非圆形的横截面。在每个段53a至53d之间设置有基本上连续的过渡。

在这一实例中,管状本体50的变形或者挤压通过使用压机沿着管状本体长度在离散点处压制管状本体50来实现。

挤出尖端55在与入口部51相对的另一端52处连接至管状本体50,以形成用于分配熔融状态下的长丝材料的出口。在本实例中,挤出尖端55焊接至管状本体50。

现在参考图6至图9,这些图示出了根据本发明的另一个实例的用于在图1的制造系统1中使用的液化器管105。根据这一实例的液化器管105类似于根据第一实例的液化器管5,其中,相似的特征将由相似的参考标号增加“100”来表示。

根据这一实例的液化器管105包括管状本体150,该管状本体提供沿着该管状本体延伸的通路P,并且该管状本体的侧壁的壁厚t沿着纵向轴线L延伸并且基本上恒定(具体地,如图9中所示)。在这一实例中,与根据第一实例的液化器管5一样,管状本体150由金属,特别是不锈钢制成。

液化器管105的上游的第一端设置有具有基本上圆形的横截面的入口部151。液化器管105的与入口部151相对的下游的第二端152也设置有基本上圆形的横截面。入口部151和第二端152位于管状本体150的相对两端处。

入口部151和第二端152的中间是具有非圆形的横截面的第一非圆形部153,在这一实例中,该第一非圆形部是长圆形横截面的形式。第一非圆形部153类似于液化器管5的非圆形部53,并且沿着管状本体150的长度的一部分不间断地延伸,并且具有基本上恒定的横截面积。具有基本上圆形的横截面的第一端部157沿着管状本体150的长度的一部分在入口部151和第一非圆形部153之间延伸。

在这一实例中,类似于液化器管5的非圆形部53,第一非圆形部153具有4个离散的段:第一段153a、第一段153a下游的第二段153b、第二段153b下游的第三段153c以及第三段153c下游的第四段153d。段153a至153d中的每个段沿着第一非圆形部153的纵向轴线L连续布置。

第一非圆形部153的下游,在第一非圆形部153和第二端152之间是第二非圆形部158。第二非圆形部158类似于第一非圆形部153,但是旋转偏转90度。

第二非圆形部158类似于液化器管5的非圆形部53,并且沿着管状本体150的长度的一部分不间断地延伸,并且具有基本上恒定的横截面积。具有基本上圆形的横截面的第二端部154沿着管状本体150的长度的一部分在第二端152和第二非圆形部158之间延伸。

在这一实例中,类似于第一非圆形部153,第二非圆形部158具有4个离散的段:第一段158a、第一段158a下游的第二段158b、第二段158b下游的第三段158c以及第三段158c下游的第四段158d。段158a至158d中的每个段沿着第二非圆形部158的纵向轴线L连续地布置。

在第一非圆形部153和第二非圆形部158之间是过渡点或过渡区T,液化器管105的非圆形部分的取向在该过渡点或过渡区处旋转90度。

管状本体150通过挤压而变形以提供第一非圆形部153和第二非圆形部158。在本实例中,段153a至153d中的每个段和段158a至158d中的每个段对应于管状本体150在该处变形的挤压点/挤压区。在段153a至153d中的每个段和段158a至158d中的每个段之间以及经由过渡点或过渡区T在第一非圆形部153和第二非圆形部158之间设置有基本上连续的过渡。

当从入口部151的基本上圆形的横截面沿下游观察到第一段153a的非圆形的横截面时,管状本体150包括连续过渡。在这一实例中,在入口部51处的横截面积基本上等于第一段153a的横截面积。

段153a至153d中的每个段和段158a至158d中的每个段具有长轴尺寸M1和短轴尺寸M2。当在入口部151的下游朝向第二端152观察时,在第一非圆形部153内,长轴尺寸M1增加,而短轴尺寸M2减少。在第四段153d处,长轴尺寸M1达到其最大值,并且短轴尺寸M2达到其最小值。当从过渡点或过渡区T朝向第二端152观察时,上述相同的情况适用于第二非圆形部158。

在这一实例中,相应的第一段153a、158a,相应的第二段153b、158b,相应的第三段153c、158c以及相应的第四段153d、158d在横截面形状方面彼此对应,但是偏转90度。因此,长轴尺寸M1和短轴尺寸M2在这些相应的段的每个段中彼此对应,但是偏转90度。

在整个第一非圆形部153和第二非圆形部158中,短轴尺寸M2小于入口部151的直径和第二端152的直径。因此,当与入口部151的基本上圆形的横截面和第二端152的基本上圆形的横截面进行对比时,从管状本体150的侧壁到通路P的中心的最小距离在第一非圆形部153和第二非圆形部158中是减少的。

在第四段158d的下游,第二非圆形部158从非圆形的横截面过渡到在下游端152处具有基本上圆形的横截面的第二端部154。第二端部154沿着管状本体150的长度的一部分在第二非圆形部158和下游端152之间延伸。

与液化器管5的情况一样,管状本体150在第一非圆形部153和第二非圆形部158中形成的周长的长度大于在第一端部157和第二端部154处的周长的长度。这提供了管状本体150和长丝(未示出)之间的更大的接触面积,从而提高了热传递的速率。

第二端152设置有管嘴形式的挤出尖端155,以用于分配熔融状态下的长丝材料(未示出)。挤出尖端155提供液化器管105的出口,并且具有沿着液化器管延伸的基本上圆形的通道156(具体地,如图9中所示)。在这一实例中,挤出尖端155在第二端152处焊接至管状本体150。如图9中最清楚地示出的,挤出尖端155的圆形的通道156的横截面积小于管状本体150的通道的横截面积。

在使用中,与液化器管5的情况一样,液化器管105接收在基于挤出工艺的增材制造系统1的挤出头4内(具体地,如图1中所示)。长丝材料通过进给机构6进给到入口部151中。入口部151的基本上圆形的横截面构造成在使用中接收来自进给机构6的具有圆形的横截面的长丝材料。

长丝材料沿着管状本体150前进。加热器件H,在这一实例中是一个或者多个加热元件的形式,位于挤出头4内并邻近液化器管105。该一个或者多个加热元件构造成加热液化器管105的外表面,这进而由于热传递而随着长丝材料前进加热长丝材料。

当长丝材料从入口部151朝向第一非圆形部153前进时,该长丝材料由于加热而熔融。然后,长丝材料的横截面形状符合第一非圆形部153的横截面形状。

在第一非圆形部153中,加热器件H到通路P的中心的距离减少,因此加热器件到长丝材料或到长丝流动路径的中心的距离减少,从而允许热量更有效地到达长丝材料的中心。这允许更有效的热传递。

然后,长丝经由过渡点或过渡区T从第一非圆形部153朝向第二非圆形部158前进。第一非圆形部153和第二非圆形部158的旋转偏转引起长丝材料的混合,从而借此改善热传递。

挤出压力由上游的长丝的进给来产生。熔融长丝从挤出尖端155挤出并挤出至打印版台2上(具体地,如图1中所示)。

在本实例中,图6至图9的液化器管105通过提供具有基本上恒定的壁厚t和基本上圆形的截面的管状本体150来制造。管状本体150在由段153a至153d限定的位置处在第一方向上变形或者挤压,以便提供用于接收长丝材料(未示出)的具有基本上圆形的横截面的入口部151和第一端部157,并且提供第一非圆形部153,该第一非圆形部由段153a至153d形成,每个段具有非圆形的横截面。在段153a至153d中的每个段之间设置有基本上连续的过渡。

在第一非圆形段153的下游,管状本体150在从第一方向偏转90度的第二方向上变形或挤压。管状本体150在第二方向上在由段158a至158d限定的位置处变形或挤压,以便提供过渡点或过渡区T以及具有基本上圆形的横截面的第二端部152。

在本实例中,管状本体150的变形或者挤压通过使用压机在沿着管状本体长度的离散点处压制管状本体150来实现。

挤出尖端155在与入口部151相对的另一端152处连接至管状本体150,以形成用于分配熔融状态下的材料的出口。在本实例中,挤出尖端155焊接至管状本体150。

现在参考图10至图12,这些图示出了根据本发明的另一个实例的用于在图1的制造系统1中使用的液化器管205。

液化器管205具有与液化器管105类似的轮廓,但是,与由管状本体150形成通路P不同,该通路部分地由分离式加热器块7形成。分离式加热器块7具有两个半部7a、7b(具体地,如图10中所示)。每个半部7a、7b限定液化器管205的通路P的一半。

半部7a、7b构造成固定在一起以形成分离式加热器块7和液化器管205。在这一实例中,半部7a、7b构造成使用螺栓(未示出)固定在一起,并且分别由金属制成。

在本实例中,第一非圆形部253、过渡点或过渡区T和第二非圆形部258形成液化器管205的第一元件A并且由半部7a、7b形成。入口部251和第一端部257形成液化器管205的与第一元件A分离的第二元件B。第二端252、第二端部254和挤出尖端255形成与第一元件A和第二元件B分离的第三元件C。

第二元件B通过螺纹连接(未示出)固定至在分离式加热器块7的第一端70中形成的螺纹孔口。类似地,第三元件C通过螺纹连接(未示出)固定至在分离式加热器块7的第二端71中形成的螺纹孔口。

第一半部7a包括柱形的加热器筒71a,该加热器筒包括从其延伸的线材72a。第二半部7b包括温度传感器71b,该温度传感器包括从其延伸的线材72b。柱形的加热器筒71a和温度传感器71b中的每者均位于第一元件A附近,并且沿着加热器块7的总长度从第一端70延伸至第二端71(具体地,如图12中所示)。

温度传感器71b和加热器筒71a与控制器(未示出)一起允许经由相应的线材72a、72b对温度进行闭环反馈控制。

在使用中,加热器筒71a构造成通过半部7a、7b的金属材料的传导在液化器管205(特别是第一元件A)的整个周缘周围提供热量。

为了组装图10至图12的液化器管205,在这一实例中,使用螺栓(未示出)将每个半部7a、7b固定在一起。两个半部7a、7b形成第一元件A。

第二元件B拧入在第一端70中形成的螺纹孔口中,并且第三元件C拧入在第二端71中形成的螺纹孔口中。

与液化器管5和105的情况一样,液化器管205构造成接收在基于挤出工艺的增材制造系统1的挤出头4内(具体地,如图1中示出)。入口部251的基本上圆形的横截面构造成在使用中接收来自进给机构6的具有圆形的横截面的长丝材料。

长丝材料沿着管状本体250前进。呈柱形的加热器筒71a的形式的加热器件H将热量通过第一半部7a的材料传递给长丝。加热器筒71a随着长丝材料沿加热器块7的整个长度前进而加热长丝材料。加热器筒71a输出的温度经由上述闭环反馈控制器来控制。

当长丝材料沿着液化器管205前进时对长丝材料施加的作用类似于液化器管105的情况,并且为了简洁起见,将不再进一步描述。在本实例中,加热器块7在第一非圆形部253的上游开始加热长丝材料,使得长丝材料的聚合物在必须改变形状之前开始液化。

在本实例中,图10至图12的液化器管205通过提供一对金属块,或者通过提供单个的金属块并将其分离成两块,并且将第一元件A的轮廓机加工到每个半部的平面表面中从而提供半部7a、7b。

第二元件B通过提供管状本体并且沿着管状本体的一部分形成螺纹来形成。第三元件C以与第二元件B类似的方式形成,具有将挤出尖端255焊接至第三元件C的自由端的附加步骤,以形成用于分配熔融状态下的材料的出口。

现在参考图13至图16,这些图示出了根据本发明的另一个实例的用于在图1的制造系统1中使用的液化器管305。

液化器管305类似于液化器管5,并且相似的的特征将由相似的参考标号各自增加“300”来表示。

液化器管305在非圆形部353中的横截面轮廓不同于液化器管5。

液化器管305的上游的第一端设置有具有基本上圆形的横截面的入口部351。液化器管305的与入口部351相对的下游的第二端352也设置有基本上圆形的横截面。入口部351和第二端352位于管状本体350的相对两端处。

入口部351和第二端352的中间是具有非圆形的横截面的非圆形部353。

在本实例中,非圆形部353具有6个离散的段:第一段353a、第一段353a下游的第二段353b、第二段53b下游的第三段353c、第三段353c下游的第四段353d、第四段353d下游的第五段353e以及第五段353e下游的第六段353f。段353a至353f中的每个段沿着管状本体350的纵向轴线L连续地布置。

从入口部351朝向第二端352,管状本体350的横截面轮廓逐渐地变形使得管状本体在第四段353d处具有交叉形状或者十字形状。从第四段353d朝向第二端352,管状本体的横截面轮廓具有朝向第二端352处和第二端部354处的基本上圆形的轮廓的平缓的或者连续的过渡。在非圆形部353中,从加热器件H(具体地,如图1中所示)到通路P的中心的距离减小,因此加热器件到长丝材料或长丝流动路径的中心的距离减小,从而允许热量更有效地到达长丝材料的中心。

此外,交叉的或者十字形的轮廓提供较小的流动面积(具体地,如图16中更清楚地所示),从而允许热量更有效地传递至沿着通路P传送的长丝材料中。流动面积的限制,尤其是在第四段353d中还操纵长丝材料,从而促进混合。

长丝材料在使用中的前进类似于上面关于液化器5、105和205的描述,并且为了简洁起见,将不再进一步描述。

在本实例中,图13至图16的液化器管305通过提供具有基本上恒定的壁厚t和基本上圆形的横截面的管状本体350来设置。管状本体350在由段353a至353f限定的位置处变形或者挤压,以便提供用于接收长丝材料(未示出)的具有基本上圆形的横截面的入口部351和第一端部357,以及由段353a至353f形成的非圆形部353,每个段具有非圆形的横截面。在段353a至353f中的每个段之间设置有基本上连续过渡。

在本实例中,管状本体350的变形或者挤压通过使用压机在沿着管状本体长度的离散点处压制管状本体50来实现。具体地,在本实例中,通过使用冲头和模具或者压力制动器来使管状本体350变形。

现在参考图17至图21,这些图示出了根据本发明的另一个实例的用于在图1的制造系统1中使用的液化器管405。

液化器管405类似于液化器管5、105、205和305,并且相似的特征将由相似的参考标号各自增加“400”来表示。

液化器管405与上述的液化器管的不同之处在于所形成的流动路径或者通路P具有恒定的水力直径D

D

其中,D

出于计算压降和流体流速的目的,水力直径D

因此,在液化器管405的情况下,非圆形部453中的横截面形状的改变允许热量随着长丝材料正在前进而更有效地传递至长丝材料,但同时不增加为生成给定的流速而施加的压力。

液化器管405的第一,上游端设置有具有基本上圆形的横截面的入口部451。液化器管405的与入口部451相对的第二,下游端452也设置有基本上圆形的横截面。入口部451和第二端452位于管状本体450的相对的两个端部处。

入口部451和第二端452的中间是具有非圆形的横截面的非圆形部453。第一端部457,第二端部454和非圆形部453具有恒定的水力直径D

在本实例中,非圆形部453具有4个离散的段:第一段453a、第一段453a下游的第二段453b、第二段453b下游的第三段453c以及第三段453c下游的第四段453d。段453a至453d中的每个段沿着管状本体450的纵向轴线L连续地布置。

当从入口部451的基本上圆形的横截面沿下游观察到第一段453a的非圆形的横截面时,管状本体450包括连续过渡。在这一实例中,入口部451处的横截面积基本上等于第一段453a的横截面积。

与液化器管5相似,段453a至453d中的每个段具有长轴尺寸M1和短轴尺寸M2。当在入口部451的下游朝向第二端452观察时,长轴尺寸M1增加,而短轴尺寸M2减少。在第四段453d处,长轴尺寸M1达到其最大值,并且短轴尺寸M2达到其最小值。

在整个非圆形部453中,短轴尺寸M2小于入口部451的直径和第二端452的直径。因此,当与入口部451的基本上圆形的横截面和第二端452的基本上圆形的横截面进行对比时,从管状本体450的侧壁到通路P的中心的距离在非圆形部453中是减少的。

在第四段453d的下游,非圆形部453从非圆形的横截面急剧地过渡到在第二端部452处具有基本上圆形的横截面的第二端部454。

在本实例中,图17至图21的液化器管405可以以与以上描述的液化器管205类似的方式来制造,即通过提供一对金属块,或者单个的金属块并将其分离成两块,并且将通路P的一半的轮廓机加工到每个半部的平面表面中,以便提供当连接在一起时形成通路P的两个半部。

作为替代方案,液化器管405可以通过提供金属板并执行液压成形工艺以形成管状本体450的一个半部来制造。然后,一对半部附接至彼此以形成管状本体450。

作为另一替代方案,液化器管405可以通过对管状本体450执行液压成形工艺来制造。通过液压成形使管状本体450变形可以包括将管状本体450放置在一对模具之间并在压力下将流体注入至通路P中。在压力下的流体引起管状本体450变形,使得管状本体符合由成形工具或一对模具限定的轮廓并形成非圆形部453。

挤出尖端455在与入口部451相对的另一端452处连接至管状本体450,以形成用于分配熔融状态下的材料的出口。在本实例中,挤出尖端455焊接至管状本体450。

本领域技术人员应当理解,在不背离本发明的范围的情况下,设想对上述实例的多种变化。例如,管状本体的非圆形部不需要具有长圆形截面。相反地,非圆形部可以具有任何其他合适的非圆形的横截面,例如,矩形、星形、椭圆形、正方形、卵形、正多边形、不规则多边形、简单凸多边形或者简单凹多边形等。

尽管管状构件被描述为由金属,特别地不锈钢制成,但情况并非如此。相反地,管状构件可以由黄铜、铜、钨、钛、钼、铍铜或者任何其他合适的金属或者合金制成。

可替代地,管状构件可以由聚合材料,例如导热的聚合材料制成。

尽管从基本上圆形的入口部过渡或者改变到非圆形部被描述为连续的,但是技术人员将理解,情况并非如此。相反地,该过渡可以包括分段的、离散的和/或阶梯的过渡。

在这些实例中,挤出尖端或者管嘴可以可移除地连接至液化器管或者管状本体。如上所述,代替焊接,挤出尖端或者管嘴可以钎焊至液化器管或者管状本体。

非圆形部53被描述为沿着管状本体50的长度的一部分具有锥度。可替代地,管状本体的非圆形部可以包括多个段或区段。多个段或区段中的每个段或区段可以包括管状本体的变形的或者挤压的段。多个段或区段中的每个段或区段可以沿着液化器管或者管状本体的长度或者主轴线例如连续地布置。多个段或区段中的每个段或区段可以沿着液化器管或者管状本体的纵向轴线布置。

多个段或区段中的每个段或区段(以下称:段)可以例如彼此具有不同的横截面形状、构造或者横截面轮廓。多个段中的一个段(例如第一段)可以与多个段中的另一个段(例如第二段)具有不同的横截面形状、构造或者横截面轮廓。

在一些实例中,第一段和第二段,例如它们的长轴尺寸和/或短轴尺寸,彼此旋转地偏转或者偏斜。第一段和第二段可以彼此或者相对于彼此偏斜或者弯曲。第一段和第二段可以包括限定在它们之间的偏斜角。第一段可以包括管状本体的在相对于第二段变形或者挤压的方向偏斜或者旋转地偏转的方向上变形或者挤压的部分。

第一段和第二段的相应的短轴尺寸和/或长轴尺寸可以彼此旋转地偏转或者偏斜。

尽管非圆形部53被描述为不间断的,但是情况并非如此。相反地,管状本体50可以在非圆形部的两个或更多个段之间具有基本上圆形部。

本领域技术人员还应当理解,上述特征和/或附图中所示的特征的任何数量的组合提供了优于现有技术的明显优点,并且因此这些组合在本文所述的发明的范围内。